Apa arti ketika data bertemu ekonomi fisik

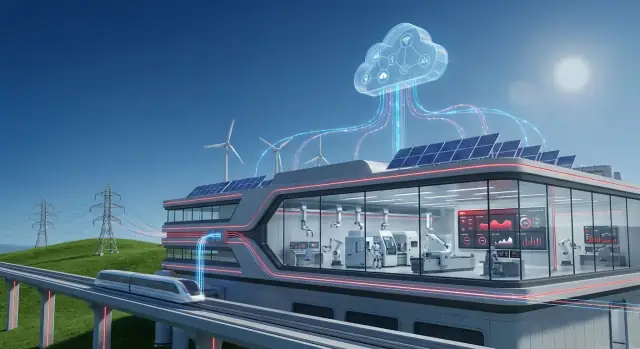

“Ekonomi fisik” adalah bagian bisnis yang memindahkan atom, bukan hanya informasi. Ini pembangkit listrik yang menyeimbangkan pasokan dan permintaan, jaringan kereta yang menjaga jadwal, pabrik yang mengubah bahan baku menjadi produk jadi, dan utilitas air yang menjaga tekanan dan kualitas di seluruh kota.

Di lingkungan ini, perangkat lunak bukan hanya mengukur klik atau konversi—ia memengaruhi peralatan nyata, orang nyata, dan biaya nyata. Keputusan perawatan yang terlambat bisa menjadi kerusakan. Penyimpangan proses kecil bisa berubah menjadi scrap, downtime, atau insiden keselamatan.

Itulah mengapa data memiliki peran berbeda di sini: data harus tepat waktu, dapat dipercaya, dan terkait dengan apa yang terjadi di lapangan.

Mengapa data berbeda ketika Anda mengoperasikan aset

Ketika “produk” Anda adalah ketersediaan, throughput, dan keandalan, data menjadi alat praktis:

- Untuk melihat apa yang benar-benar terjadi (getaran, temperatur, penggunaan energi, waktu siklus)

- Untuk memprediksi apa yang kemungkinan akan terjadi selanjutnya (tanda awal kegagalan, pembentukan bottleneck)

- Untuk memilih tindakan terbaik (mengirim kru, memperlambat lini, mengalihkan daya, memesan suku cadang)

Tetapi ada pertukaran nyata. Anda tidak bisa menghentikan pabrik untuk “memperbarui nanti.” Sensor bisa berisik. Konektivitas tidak selalu terjamin. Dan keputusan sering kali harus dapat dijelaskan kepada operator, insinyur, dan regulator.

OT + IT: dua dunia yang perlu bekerja sama

Di sinilah konvergensi OT dan IT mulai penting.

- OT (Operational Technology) adalah dunia mesin: sistem kontrol, PLC, SCADA, instrumentasi, dan praktik keselamatan serta keandalan yang menjaga operasi stabil.

- IT (Information Technology) adalah dunia sistem bisnis: ERP, daftar aset, manajemen layanan, analitik, identitas dan akses, serta keamanan siber perusahaan.

Ketika OT dan IT bekerja bersama, sinyal operasional dapat memicu alur kerja bisnis—seperti membuat work order, mengecek inventori, menjadwalkan kru, dan melacak hasil.

Apa yang diharapkan dari panduan ini

Anda akan mempelajari di mana nilai biasanya muncul (uptime, perawatan, efisiensi energi), apa yang diperlukan secara arsitektural (pola edge-ke-cloud), dan apa yang harus diwaspadai (keamanan, tata kelola, dan manajemen perubahan). Tujuannya adalah gambaran yang jelas dan realistis tentang bagaimana data industri menjadi keputusan yang lebih baik—bukan sekadar lebih banyak dasbor.

Hitachi dalam konteks: akar industri plus kapabilitas perangkat lunak

Hitachi berdiri di persimpangan yang semakin penting bagi organisasi modern: sistem yang menjalankan operasi fisik (kereta, jaringan listrik, pabrik, instalasi air) dan perangkat lunak yang merencanakan, mengukur, dan memperbaiki kinerja operasi tersebut.

Latar belakang itu penting karena lingkungan industri cenderung memberi nilai pada rekayasa yang terbukti, siklus hidup aset yang panjang, dan perbaikan bertahap yang stabil—bukan penggantian platform cepat.

Apa yang dimaksud “teknologi industri”

Ketika orang mengatakan “teknologi industri” dalam konteks ini, mereka biasanya berbicara tentang tumpukan yang menjaga proses dunia nyata tetap aman dan stabil:

- Peralatan dan aset: motor, drive, rolling stock, trafo, pompa, turbin, dan mesin lain yang berumur panjang.

- Kontrol dan otomasi: sensor, kontrol gaya PLC/SCADA, sistem keselamatan, dan instrumentasi yang memberi tahu operator apa yang terjadi.

- Praktik rekayasa dan operasi: rutin pemeliharaan, metode keandalan, komisioning, dan standar yang mengatur uptime dan keselamatan.

Sisi ini berkaitan dengan fisika, batasan, dan kondisi operasi—panas, getaran, beban, keausan, dan realitas kerja lapangan.

Apa yang dimaksud “perangkat lunak perusahaan”

“Perangkat lunak perusahaan” adalah seperangkat sistem yang mengubah operasi menjadi keputusan terkoordinasi dan tindakan yang dapat diaudit di seluruh tim:

- Perencanaan dan keuangan (ERP): anggaran, pembelian, inventori, dan visibilitas biaya.

- Manajemen aset dan pemeliharaan (EAM/CMMS): work order, suku cadang, inspeksi, dan riwayat siklus hidup.

- Analitik dan pelaporan: dasbor, KPI, dan tren kinerja.

- Alur kerja dan kolaborasi: persetujuan, pelacakan insiden, dan koordinasi lintas fungsi.

Kisah Hitachi relevan karena mencerminkan pergeseran yang lebih luas: perusahaan industri ingin agar data operasional mengalir ke alur kerja bisnis tanpa kehilangan konteks atau kontrol. Tujuannya bukan “lebih banyak data” demi data—melainkan penyelarasan yang lebih ketat antara apa yang terjadi di lapangan dan bagaimana organisasi merencanakan, memelihara, dan meningkatkan aset dari waktu ke waktu.

Dari mesin ke wawasan: perjalanan data operasional

Situs industri penuh sinyal yang menggambarkan apa yang terjadi sekarang: temperatur yang bergeser, getaran naik, kualitas daya berfluktuasi, throughput melambat, alarm berdering. Pabrik, sistem kereta, tambang, dan utilitas menghasilkan sinyal ini terus-menerus karena peralatan fisik harus dipantau agar tetap aman, efisien, dan patuh.

Tantangannya bukan mendapatkan lebih banyak data—melainkan mengubah bacaan mentah menjadi keputusan yang dipercaya orang.

Dari mana data sebenarnya berasal

Kebanyakan operasi mengambil dari campuran sistem kontrol real-time dan catatan bisnis:

- Sensor dan meter pada pompa, turbin, motor, jalur, dan gardu (tekanan, aliran, arus, getaran, dll.)

- Sistem PLC dan SCADA yang mengontrol dan mengawasi proses, sering menyimpan data di historian

- Log pemeliharaan dan work order dari alat EAM/CMMS (apa yang gagal, apa yang diganti, berapa lama)

- Data ERP seperti order produksi, inventori, pengadaan, dan pusat biaya—berguna untuk menghubungkan kinerja ke uang

Sendiri-sendiri, tiap sumber menceritakan sebagian kisah. Bersama-sama, mereka bisa menjelaskan mengapa kinerja berubah dan apa yang harus dilakukan selanjutnya.

Data operasional berantakan karena alasan yang dapat diprediksi. Sensor diganti, tag diganti nama, dan jaringan kehilangan paket. Masalah umum termasuk:

- Nilai hilang atau duplikasi (kesenjangan saat pemadaman, sampel berulang setelah reconnect)

- Tag dan satuan yang tidak konsisten ("Temp_1" vs "TMP-01", °C vs °F, kW vs MW)

- Masalah sinkronisasi waktu antar perangkat dan sistem (drift jam lima menit dapat merusak analisis sebab-akibat)

Jika Anda pernah bertanya-tanya mengapa dashboard tidak sinkron, seringkali karena timestamp, penamaan, atau satuan tidak cocok.

Mengapa konteks lebih penting daripada volume

Sebuah pembacaan menjadi bermakna hanya ketika Anda bisa menjawab: aset apa ini, di mana, dan dalam keadaan apa saat itu?

"Getaran = 8 mm/s" jauh lebih dapat ditindaklanjuti ketika terkait dengan Pompa P-204, di Lini 3, berjalan pada beban 80%, setelah pergantian bearing bulan lalu, selama run produk tertentu.

Konteks ini—hierarki aset, lokasi, mode operasi, dan riwayat pemeliharaan—memungkinkan analitik membedakan variasi normal dari tanda peringatan dini.

Perjalanan data operasional pada dasarnya adalah pergeseran dari sinyal → deret waktu bersih → peristiwa yang dikontekstualisasikan → keputusan, sehingga tim dapat beralih dari bereaksi terhadap alarm menjadi mengelola kinerja dengan sengaja.

Konvergensi OT–IT: menjembatani dua dunia tanpa merusak keduanya

Operational technology (OT) adalah hal yang menjalankan operasi fisik: mesin, sensor, sistem kontrol, dan prosedur yang menjaga pabrik, jaringan kereta, atau gardu listrik tetap berfungsi dengan aman.

Information technology (IT) adalah hal yang menjalankan bisnis: ERP, keuangan, SDM, pengadaan, sistem pelanggan, dan jaringan serta aplikasi yang digunakan karyawan setiap hari.

Konvergensi OT–IT hanyalah membuat kedua dunia ini berbagi data yang tepat pada waktu yang tepat—tanpa menempatkan produksi, keselamatan, atau kepatuhan pada risiko.

Di mana gesekan biasanya muncul

Sebagian besar masalah bukanlah teknis terlebih dahulu; melainkan operasional.

- Kepemilikan dan insentif: tim OT diukur dari uptime dan keselamatan. Tim IT diukur dari standardisasi, pengendalian biaya, dan keamanan siber.

- Kontrol perubahan: di OT, "pembaruan kecil" bisa menghentikan lini. Di IT, patching sering terjadi.

- Persyaratan uptime: sistem OT mungkin berjalan bertahun-tahun dengan downtime minimal; jendela pemeliharaan jarang dan direncanakan ketat.

- Kosakata berbeda: OT berbicara dalam alarm, PLC, dan setpoint; IT berbicara dalam tiket, API, dan manajemen identitas.

Apa yang sebenarnya diperlukan integrasi

Untuk membuat konvergensi praktis, biasanya Anda memerlukan beberapa blok bangunan:

- Konektor dan protokol yang dapat membaca sinyal OT dengan aman (sering melalui gateway) dan memetakannya ke format ramah-IT.

- API untuk memindahkan data ke aplikasi perusahaan (pemeliharaan, inventori, keuangan) dan kembali lagi.

- Aliran event untuk momen “sesuatu baru saja terjadi”—mis. lonjakan getaran yang memicu work order.

- Penyerasian data master agar semua pihak setuju apa arti “aset,” “situs,” atau “work order” di seluruh sistem.

Jalur yang lebih aman: mulai kecil, tunjukkan nilai, lalu skala

Pendekatan praktis adalah memilih satu use case bernilai tinggi (misalnya, pemeliharaan prediktif pada aset kritis), menghubungkan set data terbatas, dan menyepakati metrik keberhasilan yang jelas.

Setelah alur kerja stabil—kualitas data, alert, persetujuan, dan keamanan—luaskan ke lebih banyak aset, lalu ke lebih banyak situs. Ini menjaga tim OT nyaman dengan keandalan dan kontrol perubahan sambil memberi IT standar dan visibilitas yang diperlukan untuk skala.

Arsitektur edge-ke-cloud dengan bahasa sederhana

Rilis dengan kontrol perubahan

Ekspor kode sumber, terapkan, dan amankan perubahan dengan snapshot dan rollback.

Sistem industri menghasilkan sinyal berharga—temperatur, getaran, penggunaan energi, throughput—tetapi tidak semuanya harus berada di tempat yang sama. “Edge-ke-cloud” berarti membagi pekerjaan antara komputer dekat peralatan (edge) dan platform terpusat (cloud atau data center), berdasarkan kebutuhan operasi.

Mengapa sebagian pemrosesan tetap dekat peralatan

Keputusan tertentu harus terjadi dalam milidetik atau detik. Jika sebuah motor terlalu panas atau interlock keselamatan terpicu, Anda tidak bisa menunggu perjalanan pulang-pergi ke server jauh.

Pemrosesan di edge membantu:

- Kontrol dan alert latensi rendah: respon cepat untuk alarm, pemeriksaan kualitas, dan optimasi lokal.

- Keandalan saat masalah jaringan: pabrik tetap berjalan meskipun konektivitas terputus.

- Penghematan bandwidth: filter dan kompres aliran sensor frekuensi tinggi sebelum mengirim ringkasan ke atas.

Platform terpusat terbaik ketika nilainya tergantung pada penggabungan data antar lini, pabrik, atau wilayah.

Pekerjaan “sisi cloud” tipikal meliputi:

- Analitik lintas situs: membandingkan kinerja antar fasilitas, mengidentifikasi praktik terbaik.

- Model tingkat fleet: meningkatkan pemeliharaan prediktif dengan belajar dari banyak aset serupa.

- Pelaporan dan kepatuhan: dasbor standar untuk eksekutif, auditor, dan tim keberlanjutan.

Alur referensi sederhana (kumpulkan → bersihkan → analisis → bertindak)

- Kumpulkan: sensor/PLC/SCADA mengirim data ke gateway edge.

- Bersihkan: edge menormalkan satuan, timestamp, dan tag; dapat menghilangkan noise yang jelas.

- Analisis: aturan atau model cepat berjalan lokal; analisis lebih berat dijalankan terpusat di mana lebih banyak compute dan histori tersedia.

- Bertindak: tindakan kembali sebagai alert, work order, atau rekomendasi setpoint—sering terintegrasi ke alat pemeliharaan dan perusahaan (misalnya, via /blog/ot-it-convergence).

Dasar tata kelola: siapa dapat mengakses data apa—dan mengapa

Arsitektur juga soal kepercayaan. Tata kelola yang baik mendefinisikan:

- Peran dan izin: operator melihat data proses langsung; insinyur keandalan melihat kesehatan aset; eksekutif melihat KPI.

- Kepemilikan data: siapa yang menyetujui berbagi data antar situs atau dengan vendor.

- Auditabilitas: log siapa mengakses data dan apa yang diubah.

Ketika edge dan cloud dirancang bersama, Anda mendapatkan kecepatan di lantai produksi dan konsistensi di tingkat perusahaan—tanpa memaksa setiap keputusan berada di satu tempat.

Kinerja aset + alur kerja perusahaan: di sinilah nilai muncul

Perangkat lunak industri menciptakan nilai bisnis paling terlihat ketika ia menghubungkan bagaimana aset berperilaku dengan bagaimana organisasi merespons. Bukan hanya tahu bahwa sebuah pompa menurun—tetapi memastikan pekerjaan yang tepat direncanakan, disetujui, dilaksanakan, dan dipelajari.

APM vs. EAM (dan kenapa keduanya penting)

Asset Performance Management (APM) fokus pada hasil keandalan: memantau kondisi, mendeteksi anomali, memahami risiko, dan merekomendasikan tindakan yang mengurangi kegagalan. Menjawab, “Apa yang kemungkinan akan gagal, kapan, dan apa yang harus kita lakukan?”

Enterprise Asset Management (EAM) adalah sistem pencatatan untuk operasi aset dan pemeliharaan: hierarki aset, work order, tenaga kerja, izin, inventori, dan riwayat kepatuhan. Menjawab, “Bagaimana kita merencanakan, melacak, dan mengendalikan kerja dan biaya?”

Digunakan bersama, APM dapat memprioritaskan intervensi yang tepat, sementara EAM memastikan intervensi itu terjadi dengan kontrol yang tepat—mendukung keandalan dan pengendalian biaya yang lebih ketat.

Pemeliharaan prediktif yang berdampak ke neraca

Pemeliharaan prediktif menjadi berarti ketika mendorong hasil terukur seperti:

- Mengurangi downtime tak terencana (lebih sedikit penghentian lini, lebih sedikit panggilan darurat)

- Mengurangi belanja suku cadang (lebih sedikit stok “untuk berjaga-jaga”, lebih sedikit pesanan mendesak)

- Operasi lebih aman (deteksi dini mengurangi kegagalan besar dan kerja reaktif yang berisiko)

- Pemanfaatan aset lebih baik (pemeliharaan disesuaikan kondisi, bukan tebakan)

Apa yang Anda butuhkan untuk sukses

Program yang berhasil biasanya dimulai dari hal fundamental:

- Daftar jelas mode kegagalan untuk aset kritis (apa yang sebenarnya rusak dan bagaimana)

- Garis dasar untuk kinerja dan riwayat pemeliharaan (sehingga perbaikan dapat dibuktikan)

- Proses kerja yang terdefinisi yang menghubungkan alert ke tindakan (triase, persetujuan, penjadwalan, penutupan)

- Kepemilikan: siapa meninjau wawasan, siapa memutuskan, dan siapa mengeksekusi

Hindari jebakan “AI-saja”

Analitik tanpa tindak lanjut menjadi dasbor yang tidak dipercaya. Jika model memberi tanda aus bearing tetapi tidak ada yang membuat work order, memesan suku cadang, atau menangkap temuan setelah perbaikan, sistem tidak bisa belajar—dan bisnis tidak akan merasakan manfaatnya.

Kembaran digital dan simulasi untuk pengambilan keputusan dunia nyata

Kembaran digital paling baik dipahami sebagai model kerja dari aset atau proses nyata—dibangun untuk menjawab pertanyaan “bagaimana jika?” sebelum Anda mengubah hal nyata. Bukan sekadar animasi 3D untuk presentasi (meskipun bisa menyertakan visual). Ini alat keputusan yang menggabungkan bagaimana sesuatu seharusnya berperilaku dengan bagaimana ia sebenarnya berperilaku.

Apa yang bisa disimulasikan (dan mengapa itu penting)

Setelah kembaran mencerminkan realitas cukup dekat, tim bisa menguji opsi dengan aman:

- Throughput dan bottleneck: “Jika kita ubah kecepatan lini atau ukuran batch, di mana kemacetan bergerak?”

- Penggunaan energi: “Apa dampak energi jika menjalankan pompa berbeda, menggeser jadwal, atau mengubah setpoint?”

- Keausan dan sisa umur: “Bagaimana operasi pada beban lebih tinggi memengaruhi keausan bearing atau interval pemeliharaan?”

- Batasan dan trade-off: “Bisakah kita memenuhi target output tanpa melewati batas temperatur, ambang getaran, atau margin keselamatan?”

Di sinilah simulasi menjadi berharga: Anda bisa membandingkan skenario dan memilih yang paling sesuai tujuan produksi, biaya, risiko, dan kepatuhan.

Apa yang dibutuhkan kembaran agar kredibel

Twin yang berguna memadukan dua jenis data:

- Data rekayasa: spesifikasi desain, logika kontrol, kurva peralatan, model CAD/BIM, manual pemeliharaan, dan batasan proses.

- Data operasi langsung: pembacaan sensor, tag PLC/SCADA, tren historian, work order, kondisi lingkungan, dan masukan operator.

Program perangkat lunak industri (termasuk setup edge-ke-cloud) membantu menyinkronkan sumber ini agar twin mencerminkan operasi sehari-hari, bukan asumsi “sebagaimana dirancang”.

Keterbatasan yang harus direncanakan

Kembaran digital bukan “atur lalu lupa.” Masalah umum meliputi:

- Model drift: dunia nyata berubah—komponen menua, kondisi proses bergeser—sehingga prediksi menjadi kurang akurat.

- Kesenjangan dan kualitas sensor: tag hilang, kalibrasi buruk, atau sampling tidak konsisten melemahkan twin.

- Pemeliharaan berkelanjutan: memperbarui parameter, memvalidasi output, dan mengelola kontrol versi memerlukan kepemilikan dan rutinitas.

Pendekatan yang baik adalah mulai dari keputusan yang didefinisikan sempit (satu lini, satu kelas aset, satu KPI), buktikan nilai, lalu kembangkan.

Keamanan, keselamatan, dan keandalan di industri yang terhubung

Periksa kualitas data sejak dini

Buat dashboard kesehatan edge-ke-cloud yang menyoroti celah, duplikasi, dan pergeseran waktu.

Menghubungkan pabrik, jaringan kereta, aset energi, dan bangunan menciptakan nilai—tetapi juga mengubah profil risiko. Ketika perangkat lunak menyentuh operasi fisik, keamanan bukan lagi hanya soal melindungi data; ini soal menjaga sistem stabil, menjaga keselamatan orang, dan menjaga layanan tetap berjalan.

Kenapa keamanan siber industri berbeda dari IT kantor

Di IT kantor, pelanggaran sering diukur dalam kehilangan informasi atau downtime untuk pekerja pengetahuan. Di OT, gangguan bisa menghentikan lini produksi, merusak peralatan, atau menciptakan kondisi yang tidak aman.

Lingkungan OT juga cenderung menjalankan sistem tua dengan siklus hidup panjang, tidak selalu bisa reboot kapan saja, dan harus memprioritaskan perilaku yang dapat diprediksi daripada perubahan cepat.

Kontrol inti yang benar-benar mengurangi risiko

Mulailah dengan dasar yang sesuai realitas industri:

- Segmentasi jaringan: Pisahkan jaringan bisnis dari jaringan operasional, lalu segmentasikan zona kritis (mis. sistem keselamatan, controller, historian/platform data). Batasi jalur antar zona dan dokumentasikan lalu lintas yang "diizinkan".

- Identitas dan akses: Gunakan akun bernama, akses berbasis peran, dan autentikasi multi-faktor bila praktis—terutama untuk akses jarak jauh. Perketat akses vendor dengan persetujuan berbatas waktu.

- Strategi patch: Perlakukan patching sebagai perubahan teknik. Uji pembaruan, jadwalkan jendela pemeliharaan, dan gunakan kontrol kompensasi (segmentasi, allowlist) saat patching tidak memungkinkan.

- Monitoring dan deteksi: Kumpulkan log dari perangkat edge, gateway, server, dan titik jaringan kunci. Fokus pada perilaku tidak biasa (koneksi baru, perintah tak terduga), bukan hanya tanda tangan malware.

Ekspektasi keselamatan dan regulasi

Program industri harus menyelaraskan tindakan keamanan dengan kebutuhan keselamatan operasional dan kepatuhan: kontrol perubahan yang jelas, jejak siapa melakukan apa, dan bukti bahwa sistem kritis tetap dalam batas aman operasi.

Kesiapan insiden: rencanakan pemulihan, bukan hanya pencegahan

Asumsikan sesuatu akan gagal—apakah itu kejadian siber, salah konfigurasi, atau kegagalan perangkat keras. Pertahankan backup offline, latih prosedur pemulihan, definisikan prioritas pemulihan, dan tugaskan tanggung jawab jelas di antara kepemimpinan IT, OT, dan operasi.

Keandalan membaik ketika semua orang tahu apa yang harus dilakukan sebelum insiden terjadi.

Hasil keberlanjutan yang didorong oleh intelijen operasional

Keberlanjutan di industri berat bukan sekadar soal brand—itu masalah operasi. Ketika Anda bisa melihat apa yang mesin, pabrik, armada, dan jaringan pasokan lakukan (dalam hampir waktu nyata), Anda bisa menargetkan sumber pemborosan energi, downtime tak direncanakan, scrap, dan rework yang mendorong biaya dan emisi.

Bagaimana data operasi yang lebih baik mengurangi limbah dan emisi

Intelijen operasional mengubah "kami pikir lini ini tidak efisien" menjadi bukti: aset mana yang mengonsumsi daya berlebih, langkah proses mana yang keluar spesifikasi, dan shutdown mana yang memaksa siklus restart yang membakar bahan bakar ekstra.

Perbaikan kecil—waktu pemanasan lebih pendek, jam idling lebih sedikit, kontrol setpoint lebih ketat—menumpuk selama ribuan jam operasi.

Tuas praktis yang memberikan hasil

Tiga tuas yang sering muncul:

- Optimasi: Sesuaikan penjadwalan, setpoint, dan throughput berdasarkan batasan (kesehatan peralatan, harga energi, permintaan) untuk menghindari operasi boros.

- Pemeliharaan berbasis kondisi: Gunakan getaran, temperatur, konsumsi daya, dan alarm untuk menservis aset saat indikator berubah—mencegah kegagalan yang menyebabkan stop/start energi-intensif dan scrap.

- Pelaporan: Otomatiskan pengumpulan KPI energi, material, dan operasional sehingga tim lebih sedikit menghabiskan waktu menyusun spreadsheet dan lebih banyak memperbaiki akar masalah.

Pengukuran vs. atribusi vs. pengurangan

Membedakan tiga konsep membantu:

- Pengukuran: menangkap data akurat (metering, integritas sensor, timestamp konsisten).

- Atribusi: mengaitkan konsumsi dan emisi ke proses, produk, lini, atau situs (agar tahu di mana bertindak).

- Pengurangan: menerapkan perubahan yang menurunkan energi atau emisi secara berkelanjutan (dan mempertahankan hasilnya).

Metrik transparan penting. Gunakan baseline jelas, dokumentasikan asumsi, dan dukung klaim dengan bukti siap-audit. Disiplin itu membantu menghindari klaim berlebihan—dan memudahkan kemajuan nyata di seluruh situs.

Bagaimana mengevaluasi dan menerapkan program perangkat lunak industri

Rencanakan pilot prediktif

Rancang dulu kasus penggunaan pilot Anda, lalu biarkan Koder.ai menghasilkan aplikasi langkah demi langkah.

Memilih perangkat lunak industri bukan sekadar perbandingan fitur—itu komitmen terhadap bagaimana pekerjaan dilakukan di seluruh operasi, pemeliharaan, rekayasa, dan IT.

Evaluasi praktis dimulai dengan menyelaraskan keputusan yang ingin Anda perbaiki (mis. lebih sedikit outage tak terencana, work order lebih cepat ditangani, kinerja energi lebih baik) dan situs tempat Anda akan membuktikannya terlebih dahulu.

Kriteria evaluasi yang penting

Gunakan scorecard yang mencerminkan kebutuhan lantai pabrik dan perusahaan:

- Kecocokan integrasi: Dapatkah terhubung ke PLC/SCADA, historian, CMMS/EAM, ERP, dan platform data Anda tanpa pekerjaan kustom yang rapuh?

- Skalabilitas: Apakah pendekatan yang sama bekerja untuk satu lini, satu situs, lalu puluhan—tanpa penurunan performa atau desain ulang?

- Dukungan vendor: Cari layanan implementasi yang terbukti, SLA jelas, jalur upgrade, dan ekosistem mitra untuk industri Anda.

- Total biaya kepemilikan: Lisensi hanya bagian darinya—masukkan konektivitas, hardware edge, implementasi, keamanan siber, pelatihan, dan administrasi berkelanjutan.

Rencana rollout bertahap (dengan kemenangan terukur)

Hindari implementasi “big bang.” Pendekatan bertahap mengurangi risiko dan membangun kredibilitas:

- Pilot (4–12 minggu): Pilih satu kelas aset atau bottleneck proses. Tetapkan metrik keberhasilan di muka (mis. % pengurangan downtime, waktu respon pemeliharaan, energi per unit).

- Skala ke satu situs: Standarisasi tag data, konvensi penamaan, dan alur kerja. Dokumentasikan apa yang berubah dan mengapa.

- Replikasi ke banyak situs: Buat template (dasbor, alert, pemicu work-order) dan model tata kelola agar setiap situs tidak mengulang pekerjaan.

Dalam praktiknya, tim sering meremehkan berapa banyak alat internal “kecil” yang dibutuhkan selama rollout—antrian triase, tinjauan pengecualian, formulir pengayaan work-order, alur persetujuan, dan portal sederhana yang menghubungkan sinyal OT ke sistem IT. Platform seperti Koder.ai dapat membantu di sini dengan memungkinkan tim cepat membangun dan mengiterasi aplikasi web pendukung melalui chat, lalu mengintegrasikannya dengan API yang ada—tanpa menunggu siklus pengembangan kustom penuh.

Manajemen perubahan: bagian yang menentukan adopsi

Perangkat lunak industri berhasil ketika tim garis depan mempercayainya. Sisihkan waktu untuk pelatihan berbasis peran, prosedur yang diperbarui (siapa mengakui alert, siapa menyetujui work order), dan insentif yang mendorong perilaku berbasis data—bukan hanya kebiasaan memadamkan api.

Jika Anda memetakan opsi, ada baiknya meninjau use case paket vendor di /solutions, memahami model komersial di /pricing, dan mendiskusikan lingkungan Anda lewat /contact.

Apa selanjutnya untuk teknologi industri dan perangkat lunak perusahaan

Teknologi industri bergerak dari “peralatan terhubung” ke “hasil yang terhubung.” Arahannya jelas: lebih banyak otomasi di lantai produksi, lebih banyak data operasional tersedia untuk tim bisnis, dan loop feedback antara perencanaan dan eksekusi yang lebih cepat.

Daripada menunggu laporan mingguan, organisasi akan mengharapkan visibilitas hampir waktu nyata ke produksi, penggunaan energi, kualitas, dan kesehatan aset—lalu bertindak dengan sedikit pekerjaan manual.

Tren pasar: otomasi + berbagi data yang lebih aman

Otomasi akan meluas di luar sistem kontrol ke alur keputusan: penjadwalan, perencanaan pemeliharaan, pengisian inventori, dan manajemen pengecualian.

Pada saat yang sama, berbagi data menjadi lebih luas—tetapi juga lebih selektif. Perusahaan ingin berbagi data yang tepat dengan mitra yang tepat (OEM, kontraktor, utilitas, penyedia logistik) tanpa mengekspos detail proses sensitif.

Itu mendorong vendor dan operator memperlakukan data sebagai produk: terdefinisi baik, berizin, dan dapat ditelusuri. Keberhasilan akan bergantung pada tata kelola yang terasa praktis untuk operasi, bukan hanya kepatuhan untuk IT.

Interoperabilitas akan menentukan kecepatan (dan biaya)

Saat organisasi mencampur peralatan legacy dengan sensor dan perangkat lunak baru, interoperabilitas menjadi pembeda antara skala dan terhenti. Standar terbuka dan API yang didukung baik mengurangi lock-in, mempersingkat waktu integrasi, dan memungkinkan tim memperbarui satu bagian tumpukan tanpa menulis ulang semuanya.

Secara sederhana: jika Anda tidak bisa dengan mudah menghubungkan aset, historian, ERP/EAM, dan alat analitik, Anda akan menghabiskan anggaran untuk pipa alih-alih kinerja.

Langkah berikutnya yang mungkin: copilots dan optimasi otonom

Harapkan “AI copilot” yang dirancang untuk peran industri spesifik—perencana pemeliharaan, insinyur keandalan, operator ruang kendali, dan teknisi lapangan. Alat ini tidak akan menggantikan keahlian; mereka akan meringkas alarm, merekomendasikan tindakan, menyusun work order, dan membantu tim menjelaskan mengapa sebuah perubahan disarankan.

Di sinilah platform seperti Koder.ai masuk secara alami: mereka bisa mempercepat pembuatan copilot internal dan aplikasi alur kerja (mis. peringkasan insiden atau asisten perencanaan pemeliharaan) sambil tetap memungkinkan tim mengekspor kode sumber, menerapkan, dan mengiterasi dengan snapshot dan rollback.

Selanjutnya, lebih banyak situs akan mengadopsi optimasi otonom di area terbatas: menyetel setpoint secara otomatis dalam batas aman, menyeimbangkan throughput vs biaya energi, dan menyesuaikan jendela pemeliharaan berdasarkan data kondisi nyata.

Daftar cek internal sederhana untuk memulai percakapan

- Keputusan mana yang ingin kita buat lebih cepat (pemeliharaan, kualitas, energi, penjadwalan)?

- Data apa yang hilang—atau terkurung di silo—untuk mendukung keputusan tersebut?

- Sistem mana yang harus saling berinteroperasi terlebih dahulu (sumber OT, EAM/ERP, analitik, pelaporan)?

- Persyaratan “standar terbuka” atau API apa yang harus kita tetapkan dalam pembelian baru?

- Di mana kita bisa pilot dengan aman (satu lini, satu situs, satu kelas aset) dan mengukur ROI?

- Siapa yang memiliki keamanan, akses, dan manajemen perubahan di seluruh OT dan IT?