23 Jul 2025·8 menit

Platform & Ekosistem Sensor STMicroelectronics: Mobil, IoT, Industri

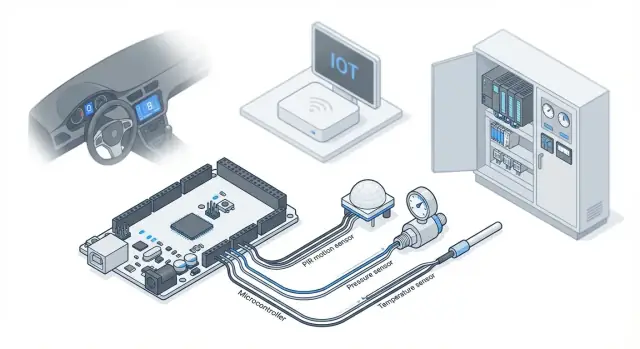

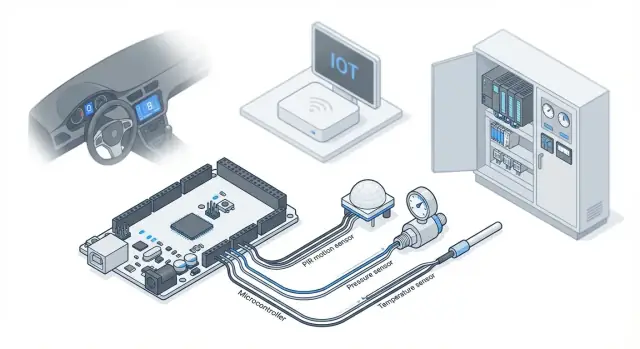

Pelajari bagaimana platform tertanam, MCU, dan ekosistem sensor STMicroelectronics mendukung keselamatan otomotif, produk IoT, dan sistem kontrol industri.

Pelajari bagaimana platform tertanam, MCU, dan ekosistem sensor STMicroelectronics mendukung keselamatan otomotif, produk IoT, dan sistem kontrol industri.

Sebuah platform tertanam adalah “kit bagian” tempat Anda membangun produk elektronik. Biasanya mencakup chip utama (mikrokontroler atau prosesor), komponen pendukung (daya, jam, konektivitas), referensi desain, serta alat dan pustaka perangkat lunak yang dibutuhkan untuk bergerak dari ide ke perangkat yang berfungsi.

Sebuah ekosistem sensor adalah sekumpulan sensor yang cocok (gerak, tekanan, suhu, dan lainnya) plus driver, panduan kalibrasi, contoh kode, dan terkadang algoritme pra-bangun yang mengubah pembacaan mentah menjadi informasi berguna.

Platform penting karena memungkinkan tim mengulang blok bangunan yang telah terbukti alih-alih menemukan kembali hal-hal dasar setiap kali.

Saat Anda tetap berada dalam keluarga platform yang didukung baik, biasanya Anda mendapatkan:

Untuk STMicroelectronics secara khusus, “platform” sering berarti kombinasi STM32 (MCU), STM32MPx (MPU), chip/modul konektivitas, solusi daya, dan alat pengembangan, sementara ekosistem sensor umumnya mencakup sensor MEMS ST dan perangkat lunak pendukung untuk pemrosesan gerak dan pengukuran lingkungan.

Artikel ini fokus pada blok bangunan umum ST dan bagaimana mereka saling melengkapi dalam produk nyata: komputasi (MCU/MPU), sensing (MEMS dan sensor lingkungan), konektivitas, daya, dan keamanan. Tujuannya bukan mengkatalogkan setiap nomor bagian, melainkan membantu Anda memahami “pemikiran sistem” di balik memilih komponen yang kompatibel.

Dengan tiga domain itu dalam pikiran, bagian-bagian berikut menunjukkan bagaimana pendekatan platform ST membantu Anda merakit sistem yang lebih mudah dibangun, divalidasi, dan dipelihara.

Saat orang berbicara tentang “platform ST,” biasanya mereka menggambarkan inti komputasi (MCU atau MPU) plus periferal dan dukungan perangkat lunak yang membuat perangkat praktis. Memilih inti yang tepat sejak awal mencegah redesain menyakitkan nanti—terutama ketika sensor, konektivitas, dan perilaku real-time terlibat.

Mikrokontroler (MCU)—misalnya banyak keluarga STM32—cocok untuk loop kontrol, membaca sensor, menggerakkan motor, mengelola antarmuka pengguna sederhana, dan menangani konektivitas umum (modul BLE/Wi‑Fi, transceiver CAN, dll.). Mereka biasanya boot cepat, menjalankan satu citra firmware utama, dan unggul pada timing yang dapat diprediksi.

Mikroprosesor (MPU)—seperti perangkat kelas STM32MP1—digunakan saat Anda membutuhkan pemrosesan data yang lebih berat, UI grafis yang kaya, atau stack jaringan berbasis Linux. Mereka dapat menyederhanakan fitur “aplikasi-like” (UI web, logging, sistem berkas), tetapi sering meningkatkan kebutuhan daya dan kompleksitas perangkat lunak.

Inti hanyalah setengah cerita; himpunan periferal sering mengarahkan pemilihan:

Jika desain Anda membutuhkan beberapa bus SPI berkecepatan tinggi, PWM tersinkronisasi, atau fitur CAN tertentu, itu dapat mempersempit opsi lebih cepat daripada kecepatan CPU.

Real-time bukan sekadar “cepat.” Itu konsisten. Sistem kontrol peduli pada latensi kasus terburuk, penanganan interrupt, dan apakah pembacaan sensor serta keluaran aktuator terjadi sesuai jadwal. MCU dengan interrupt dan timer yang dirancang dengan baik biasanya jalur paling sederhana menuju determinisme; MPU juga bisa, tetapi biasanya memerlukan penalaan OS dan driver yang lebih hati-hati.

Prosesor kelas atas dapat mengurangi chip eksternal (lebih sedikit IC pendamping) atau memungkinkan fitur yang lebih kaya, tetapi dapat meningkatkan anggaran daya, keterbatasan termal, dan upaya firmware (rantai boot, driver, pembaruan keamanan). MCU sederhana dapat menurunkan BOM dan daya, tetapi mungkin memindahkan kompleksitas ke optimisasi firmware atau akselerator/periferal khusus.

Lini sensor STMicroelectronics cukup luas sehingga Anda dapat membangun segala sesuatu dari jam tangan pintar hingga sistem stabilitas kendaraan tanpa mencampur vendor. Nilai praktisnya adalah konsistensi: antarmuka listrik serupa, dukungan perangkat lunak, dan ketersediaan jangka panjang, bahkan saat produk Anda berkembang dari prototipe ke volume.

Sebagian besar produk tertanam dimulai dengan sekumpulan sensor “kerja keras”:

MEMS adalah singkatan dari micro-electro-mechanical systems: struktur mekanik sangat kecil yang dibuat pada silikon, sering dikemas seperti IC. MEMS memungkinkan sensor yang kompak dan hemat daya yang cocok untuk ponsel, earbud, wearable, dan node industri padat. Karena elemen sensing kecil dan dapat diproduksi massal, MEMS cocok untuk produk yang membutuhkan performa andal dengan biaya wajar.

Saat memilih sensor, tim biasanya membandingkan:

Spesifikasi yang lebih baik bisa lebih mahal dan mengonsumsi lebih banyak daya, tetapi penempatan mekanis bisa sama pentingnya. Misalnya, IMU yang dipasang jauh dari pusat rotasi atau dekat motor yang bergetar mungkin membutuhkan penyaringan dan desain board yang hati-hati untuk mencapai potensinya. Pada perangkat kompak, seringkali Anda memilih sensor sedikit lebih hemat daya dan menginvestasikan pada penempatan, kalibrasi, dan pelunakan firmware untuk mencapai target pengalaman pengguna.

Sinyal sensor mentah berisik, bias, dan sering ambigu jika berdiri sendiri. Fusi sensor menggabungkan pembacaan dari beberapa sensor—biasanya akselerometer, giroskop, magnetometer, sensor tekanan, dan kadang GNSS—menjadi estimasi yang lebih bersih dan bermakna tentang apa yang terjadi: orientasi, gerak, jumlah langkah, tingkat getaran, atau keputusan “diam/bergerak”.

Sebuah akselerometer MEMS saja dapat memberi tahu Anda percepatan, tetapi tidak dapat memisahkan gravitasi dari gerak selama manuver cepat. Gyro melacak rotasi dengan mulus, tetapi estimasinya mengalami drift dari waktu ke waktu. Magnetometer membantu mengoreksi drift arah jangka panjang, tetapi mudah terganggu oleh logam atau motor di dekatnya. Algoritme fusi menyeimbangkan kelebihan dan kekurangan ini untuk menghasilkan hasil yang stabil.

Menjalankan fusi di edge (pada MCU ST, hub sensor tertanam, atau perangkat MEMS pintar) mengurangi bandwidth secara dramatis: Anda mengirim “kemiringan = 12°” daripada ribuan sampel per detik. Ini juga meningkatkan privasi, karena jejak mentah dapat tetap di perangkat dan hanya peristiwa atau metrik agregat yang dikirim.

Fusi yang andal bergantung pada kalibrasi (offset, faktor skala, penjajaran) dan penyaringan (low-pass/high-pass, penolakan outlier, kompensasi suhu). Dalam produk nyata, Anda juga akan merencanakan interferensi magnetik, perubahan orientasi pemasangan, dan variasi manufaktur—jika tidak, unit yang sama dapat berperilaku berbeda antar unit atau seiring waktu.

Mobil adalah lingkungan tertanam yang istimewa: listriknya bising, terkena rentang suhu lebar, dan diharapkan bekerja konsisten selama bertahun-tahun. Itulah mengapa MCU, sensor, dan komponen daya yang fokus pada otomotif sering dipilih sebanyak karena kualifikasi, dokumentasi, dan ketersediaan jangka panjangnya seperti juga kinerjanya.

Platform ST sering muncul di beberapa “zona” kendaraan:

Sebagian besar ECU otomotif tidak bekerja sendiri—mereka berkomunikasi melalui jaringan dalam kendaraan:

Untuk sebuah MCU, dukungan CAN/LIN bawaan (atau kemudahan pairing dengan transceiver) memengaruhi tidak hanya wiring dan biaya, tetapi juga perilaku timing dan integrasi ECU ke dalam kendaraan.

Desain otomotif harus tahan terhadap rentang suhu, paparan EMI/EMC, dan umur layanan panjang. Secara terpisah, functional safety adalah pendekatan pengembangan: menekankan kebutuhan disiplin, analisis, pengujian, dan dukungan alat sehingga fungsi yang terkait keselamatan direkayasa dan diverifikasi secara sistematis. Bahkan ketika fitur Anda bukan “kritis keselamatan,” menerapkan bagian dari proses itu dapat mengurangi kejutan dan rework tahap akhir.

Sebagian besar produk IoT berhasil atau gagal karena batasan “tidak menarik”: masa pakai baterai, ukuran enclosure, dan apakah perangkat terasa responsif dan dapat dipercaya. Platform ST dan ekosistem sensornya sering dipilih di sini karena memungkinkan tim menyeimbangkan akurasi sensing, komputasi lokal, dan konektivitas tanpa membangun perangkat keras berlebihan.

Alur IoT praktis biasanya terlihat seperti: sensing → komputasi lokal → konektivitas → cloud/aplikasi.

Sensor (gerak, tekanan, suhu, sinyal bio) menghasilkan data mentah. MCU hemat daya menangani penyaringan, ambang, dan pengambilan keputusan sederhana sehingga radio hanya mengirim saat diperlukan. Konektivitas (Bluetooth LE, Wi‑Fi, sub‑GHz, seluler, atau LoRa) lalu memindahkan data terpilih ke ponsel atau gateway, yang meneruskannya ke layanan cloud untuk dashboard dan peringatan.

Ide kuncinya: semakin banyak keputusan yang dapat Anda ambil secara lokal, semakin kecil baterai dan semakin murah konektivitas.

Masa pakai baterai jarang tentang arus puncak; ini tentang waktu yang dihabiskan dalam kondisi tidur. Desain yang baik dimulai dengan anggaran: berapa menit per hari perangkat bisa aktif, sampling, memproses, dan mentransmisikan?

Di sinilah fitur sensor sama pentingnya dengan MCU: sensor yang dapat mendeteksi peristiwa sendiri mencegah prosesor utama dan radio terbangun tanpa perlu.

UX bukan hanya aplikasi—itu adalah bagaimana perangkat berperilaku. Sensor gerak yang memicu pada getaran dapat menyebabkan peringatan hantu; sensor lingkungan dengan respons lambat dapat melewatkan perubahan nyata; dan desain daya yang marginal dapat mengubah janji “baterai satu tahun” menjadi tiga bulan.

Memilih sensor dan MCU bersama—berdasarkan noise, latensi, dan kemampuan low-power—membantu Anda menghadirkan perangkat yang terasa responsif, menghindari alarm palsu, dan memenuhi harapan masa pakai baterai tanpa menambah ukuran atau biaya.

Kontrol industri kurang tentang fitur mengkilap dan lebih tentang perilaku yang dapat diprediksi selama jangka waktu panjang. Apakah Anda membangun modul di samping PLC, drive motor, atau node pemantauan kondisi, pilihan platform perlu mendukung timing deterministik, bertahan di lingkungan bising, dan tetap dapat dilayani selama bertahun-tahun.

Pola umum adalah “sidecar” berbasis mikrokontroler ke PLC: menambahkan I/O ekstra, pengukuran khusus, atau konektivitas tanpa mendesain ulang lemari kontrol. MCU ST juga banyak digunakan dalam kontrol motor (drive, pompa, konveyor), pengukuran, dan pemantauan kondisi—sering menggabungkan loop kontrol real-time dengan akuisisi sensor dan pengambilan keputusan lokal.

Kontrol deterministik berarti sampling, eksekusi loop kontrol, dan keluaran terjadi sesuai yang diharapkan—setiap siklus. Fasilitator praktis meliputi:

Tujuan desain adalah menjaga tugas kritis waktu tetap stabil bahkan ketika komunikasi, logging, atau UI sibuk.

Lokasi industri menambah stres mekanis dan interferensi listrik yang jarang dihadapi perangkat konsumen. Kekhawatiran utama adalah getaran (terutama di sekitar motor), debu dan kelembapan, serta kebisingan listrik dari beban switching. Pemilihan dan penempatan sensor penting di sini—akselerometer untuk pemantauan getaran, sensing arus/tegangan untuk drive, dan sensor lingkungan ketika kondisi enclosure memengaruhi keandalan.

Banyak sinyal industri tidak dapat langsung dihubungkan ke mikrokontroler.

Deploymen industri harus merencanakan umur layanan panjang: unit cadangan, ketersediaan komponen, dan pembaruan firmware yang tidak mengganggu operasi. Pendekatan lifecycle praktis mencakup firmware versi, mekanisme update aman, dan diagnostik yang jelas sehingga tim pemeliharaan dapat memecahkan masalah dengan cepat dan menjaga peralatan berjalan.

Konektivitas adalah titik di mana sebuah platform tertanam berhenti menjadi “papan dengan sensor” dan menjadi bagian dari sistem: jaringan kendaraan, gedung penuh perangkat, atau jalur produksi. Desain berbasis ST biasanya memasangkan MCU/MPU dengan satu atau lebih radio atau antarmuka kabel tergantung tugas.

BLE cocok untuk tautan jarak pendek ke ponsel, alat komisioning, atau hub terdekat. Ini biasanya jalur termudah menuju daya rendah, tetapi bukan untuk throughput tinggi jarak jauh.

Wi‑Fi memberikan throughput lebih tinggi untuk perangkat langsung ke router (kamera, peralatan, gateway). Trade-off-nya adalah konsumsi daya dan pekerjaan antena/enclosure yang lebih menuntut.

Ethernet favorit pabrik untuk throughput berkabel yang dapat diandalkan dan perilaku yang dapat diprediksi. Ini juga umum di kendaraan (sebagai Automotive Ethernet) saat kebutuhan bandwidth meningkat.

Seluler (LTE-M/NB-IoT/4G/5G) untuk cakupan area luas ketika tidak ada infrastruktur lokal. Menambah biaya, upaya sertifikasi, dan pertimbangan daya—terutama untuk penggunaan selalu-on.

Sub‑GHz (mis. 868/915 MHz) menargetkan jangkauan jauh dengan laju data rendah, sering untuk sensor yang melaporkan paket kecil secara jarang.

Mulailah dari jangkauan dan ukuran pesan (pembacaan suhu vs streaming audio), lalu validasi masa pakai baterai dan kebutuhan arus puncak. Akhirnya, perhitungkan regulasi regional (seluler berlisensi vs batasan sub‑GHz tak berlisensi, rencana kanal, daya pancar).

Gateway lokal masuk akal ketika Anda ingin endpoint ultra-rendah daya, perlu menjembatani protokol (BLE/sub‑GHz ke Ethernet), atau perlu buffer lokal saat internet turun.

Langsung-ke-cloud menyederhanakan arsitektur untuk perangkat tunggal (Wi‑Fi/seluler), tetapi memindahkan kompleksitas ke desain daya, provisioning, dan biaya konektivitas berkelanjutan.

Performa antena bisa rusak oleh casing logam, baterai, ikatan kabel, atau bahkan tangan pengguna. Rencanakan ruang bebas, pilih material dengan cermat, dan uji awal dengan enclosure final—masalah konektivitas sering bersifat mekanis, bukan firmware.

Keamanan bukan fitur tunggal yang Anda “tambahkan nanti.” Dengan platform tertanam dan sensor, itu adalah rangkaian keputusan yang dimulai sejak perangkat dinyalakan dan berlanjut melalui setiap pembaruan firmware sampai produk dipensiunkan.

Dasar umum adalah secure boot: perangkat memverifikasi bahwa firmware otentik sebelum dijalankan. Di platform ST ini sering diimplementasikan dengan root of trust hardware (mis. fitur keamanan MCU dan/atau secure element) plus image yang ditandatangani.

Selanjutnya adalah penyimpanan kunci. Kunci harus disimpan di tempat yang dirancang untuk menghambat ekstraksi—baik wilayah terlindungi MCU atau secure element—daripada di flash biasa. Itu memungkinkan pembaruan firmware terenkripsi, di mana perangkat memvalidasi tanda tangan (integritas/otentikasi) dan dapat mendekripsi payload (konfidensialitas) sebelum menginstalnya.

Perangkat IoT konsumen sering menghadapi serangan skala besar dan jarak jauh (botnet, credential stuffing, akses fisik murah). Sistem industri lebih khawatir tentang gangguan terarah, downtime, dan umur layanan panjang dengan jendela patch terbatas. Elektronik otomotif harus menangani risiko terkait keselamatan, rantai pasok kompleks, dan kontrol ketat atas siapa yang dapat memperbarui apa—terutama saat banyak ECU berbagi jaringan kendaraan.

Rencanakan provisioning (injeksi kunci/identitas saat manufaktur), pembaruan (A/B swap atau proteksi rollback untuk menghindari brick), dan dekomisioning (mencabut kredensial, menghapus data sensitif, dan mendokumentasikan perilaku end-of-support).

Simpan catatan jelas tentang: model ancaman Anda, alur secure boot/update, manajemen dan rotasi kunci, proses intake kerentanan dan kebijakan patch, SBOM, dan bukti pengujian (hasil penetration, catatan fuzzing, praktik penulisan kode aman). Jelaskan apa yang Anda lakukan dan ukur—hindari mengklaim sertifikasi kecuali telah diselesaikan secara formal.

Daya dan panas saling terkait dalam produk tertanam: setiap milliwatt yang terbuang menjadi kenaikan suhu, dan suhu langsung memengaruhi akurasi sensor, performa baterai, dan keandalan jangka panjang. Menyelesaikan ini lebih awal menghemat putaran papan yang menyakitkan nanti.

Sebagian besar desain berakhir dengan beberapa rail: rail baterai/masukan, satu atau beberapa rail terregulasi untuk logika (sering 3.3 V dan/atau 1.8 V), dan terkadang rail lebih tinggi untuk aktuator atau display.

Beberapa aturan praktis:

Dasar manajemen baterai: pilih proteksi/charging yang sesuai kimia, dan anggarkan perilaku brownout (apa yang terjadi pada MCU, sensor, dan memori saat baterai turun).

Banyak produk meleset dari target masa pakai baterai karena merancang untuk arus rata-rata dan melupakan puncak:

Regulator dan decoupling Anda harus menangani puncak tanpa droop, sementara firmware harus menjaga rata-rata rendah melalui mode tidur dan duty cycling.

Panas bukan hanya soal chip. Bahan enclosure, aliran udara, dan permukaan pemasangan sering mendominasi. Selalu periksa:

Membuat prototipe bekerja hanyalah awal. Penghemat waktu nyata adalah menggunakan ekosistem di sekitar platform ST untuk mengurangi rework sebelum Anda mengunci spin PCB, sertifikasi, atau run manufaktur.

Papan evaluasi dan proyek contoh ST membantu Anda membuktikan ide cepat sambil menjaga jalur ke produksi:

Perlakukan ini sebagai “hardware pembelajaran”: dokumentasikan apa yang Anda ubah, dan simpan daftar asumsi yang masih perlu diverifikasi di board Anda sendiri.

Bahkan ketika sisi tertanam “selesai,” sebagian besar produk masih membutuhkan lapisan pendamping: layar provisioning, dashboard, log, alerting, dan API sederhana untuk manufaktur dan dukungan lapangan. Tim sering meremehkan pekerjaan ini.

Ini tempat yang baik untuk menggunakan alur kerja vibe-coding seperti Koder.ai: Anda dapat menghasilkan dashboard web ringan, backend Go + PostgreSQL kecil, atau aplikasi mobile Flutter dari spesifikasi berbasis chat, lalu iterasi cepat saat telemetri perangkat dan kebutuhan berubah. Sangat berguna selama pilot ketika Anda terus menyesuaikan apa yang dicatat dan bagaimana memvisualisasikannya.

Beberapa kegagalan hanya muncul setelah perangkat nyata:

Perangkap umum termasuk ketersediaan komponen, kurang test point (SWD, rail daya, interrupt sensor), dan tidak ada rencana untuk pengujian manufaktur (pemrograman, kalibrasi, pemeriksaan RF/sensor dasar). Merancang dengan pengujian dan kalibrasi dalam pikiran menghemat hari per batch.

Tetapkan kriteria pass/fail untuk run pilot di muka: KPI (masa pakai baterai, waktu reconnect, drift sensor, alarm palsu), dan rencana data lapangan sederhana (apa yang Anda catat, seberapa sering, dan bagaimana Anda mengambilnya). Ini mengubah umpan balik pilot menjadi keputusan, bukan opini.

Memilih platform MCU/MPU dan set sensor lebih mudah bila Anda memperlakukan itu seperti corong: mulai luas dengan kebutuhan, lalu persempit dengan batasan, lalu validasi dengan pengujian nyata.

Tentukan target terukur: rentang sensing, akurasi, latensi, sampling rate, suhu operasi, umur, dan standar yang harus dipenuhi.

Daftar batas keras: biaya BOM, masa pakai baterai, area PCB, material enclosure, antarmuka yang tersedia (I²C/SPI/CAN/Ethernet), dan kebutuhan regulasi.

Saring 2–3 bundel platform + sensor yang cocok dengan antarmuka dan anggaran daya. Sertakan cerita perangkat lunaknya: driver tersedia, middleware, referensi desain, dan apakah Anda akan menjalankan fusi sensor di perangkat atau mengalihkannya.

Jalankan eksperimen cepat: sweep gerak/suhu, uji getaran, paparan EMC (bahkan informal), dan cek akurasi terhadap referensi yang diketahui. Ukur daya pada duty cycle realistis—bukan hanya “typical” di datasheet.

| Criterion | Option A | Option B | Notes |

|---|---|---|---|

| Cost (BOM + manufacturing) | Include test time and connectors | ||

| Power (active + sleep) | Use your real duty cycle | ||

| Accuracy & drift | Consider calibration effort | ||

| Compute headroom | Fusion, filtering, ML, safety margin | ||

| Connectivity fit | Bandwidth, latency, coexistence | ||

| Security & lifecycle | Secure boot, keys, updates |

Sebuah platform tertanam adalah fondasi yang dapat digunakan ulang untuk produk: perangkat komputasi utama (MCU/MPU), komponen pendukung (daya, jam, konektivitas), plus alat pengembangan, referensi desain, dan pustaka firmware.

Menggunakan keluarga platform yang konsisten biasanya mengurangi risiko redesign dan mempercepat perjalanan dari prototipe ke produksi.

Ekosistem sensor lebih dari sekadar nomor bagian sensor. Ini mencakup driver, contoh kode, panduan kalibrasi, dan terkadang algoritme siap-pakai yang mengubah data mentah menjadi keluaran yang berguna (peristiwa, orientasi, metrik).

Manfaatnya adalah integrasi lebih cepat dan lebih sedikit kejutan saat Anda beralih dari prototipe ke volume produksi.

Pilih MCU ketika Anda memerlukan:

Pilih MPU ketika Anda memerlukan:

Seringkali himpunan periferal mempersempit pilihan lebih cepat daripada kecepatan CPU. “Pemutus keputusan” yang umum meliputi:

Real-time berarti konsistensi timing worst-case, bukan sekadar kinerja tinggi. Langkah praktis:

MCU sering kali jalur termudah untuk determinisme; MPU juga bisa, tetapi biasanya membutuhkan penyetelan OS/driver yang lebih teliti.

MEMS (micro-electro-mechanical systems) adalah struktur mekanik sangat kecil yang dibuat di atas silikon dan dipaket seperti IC.

Mereka populer karena kompak, hemat daya, dan hemat biaya—cocok untuk wearable, ponsel, node industri padat, dan banyak tugas sensing otomotif.

Fokus pada yang mengubah perilaku sistem Anda:

Lalu validasi dengan penempatan mekanis dan enclosure Anda—penempatan sering kali lebih menentukan daripada perbedaan datasheet.

Fusi menggabungkan sensor (biasanya akselerometer + gyro + magnetometer, kadang tekanan/GNSS) untuk menghasilkan keluaran yang stabil dan bermakna seperti orientasi, jumlah langkah, tingkat keparahan getaran, atau keputusan diam/bergerak.

Ini berguna karena setiap sensor punya kelemahan sendiri (mis. drift gyro, interferensi magnetometer, ambiguitas gravitasi pada akselerometer). Fusi menyeimbangkan kesalahan-kesalahan itu.

Pemrosesan di edge mengurangi bandwidth dan daya dengan mengirim hasil alih-alih aliran mentah (mis. “kemiringan = 12°” atau “peristiwa terdeteksi” daripada ribuan sampel).

Ini juga meningkatkan privasi karena jejak gerakan mentah dapat disimpan di perangkat dan hanya peristiwa atau metrik teragregasi yang dikirim.

Anggap keamanan sebagai siklus hidup:

Dokumentasikan model ancaman, alur pembaruan, manajemen kunci, SBOM, dan kebijakan patch—hindari mengklaim sertifikasi kecuali benar-benar selesai.