2025年4月09日·1 分

GlobalFoundries:スペシャリティ・ノードとマルチリージョン戦略

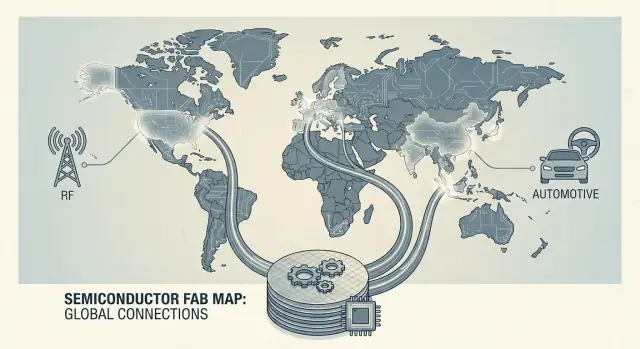

GlobalFoundriesが最小ノードを追わず、スペシャリティプロセスと多地域製造拠点で競争力を保つ方法を解説します。

ファウンドリが最小ノードを追わなくても勝てる理由

半導体における「ブリーディングエッジ」は通常、最も新しいプロセスノードで最小のトランジスタを指します。トランジスタを小さくすることで性能向上や低消費電力が期待できますが、一方で極端な装置、莫大な研究開発(R&D)予算、長い開発サイクルが必要になります。結果として、最新ノードは建設コストが高く、立ち上げが難しく、需要が急増したときに制約を受けやすくなります。

GlobalFoundriesの優位性は別のプレイブックから来ています。絶対的な最小ジオメトリを追う代わりに、スペシャリティ・プロセスノードと複数地域での製造に注力する――これら2つのレバーは、多くの実際の製品にとってトランジスタサイズと同じくらい重要になり得ます。

多くのチップでは特化が微細化に勝る

多くのチップは最小トランジスタを必要としているわけではなく、適切な機能を必要とします。電話の接続用RF性能、高電圧耐性が求められる自動車向け電源系、産業用制御に必要な長期信頼性など、内蔵機能が重要です。これらの要件は、特定の用途にチューニングされた実績のある成熟ノードのほうがマッチすることが多いです。

製造場所が供給リスクを下げる

どこでチップが作られるかは、もはや単なるコスト決定ではなく戦略的選択になっています。地域ごとの製造は、輸送の不確実性、輸出管理、認証要件の管理に役立ちます—特に規制された市場や安全クリティカルな市場では重要です。

このアプローチで恩恵を受けるのは

この戦略は、製品の寿命が長く信頼性要件が厳しい分野に適合する傾向があります。例:自動車、モバイルRF、産業用・IoTシステム、航空宇宙/防衛プログラム。

この記事は戦略の概要であり、スペシャリティノードと多地域フットプリントがファウンドリにどのように競争力をもたらすかを説明するもので、財務レポートやノード別のスコアカードではありません。

スペシャリティノードとは何か、なぜ重要か

「スペシャリティノード」は、最小トランジスタ寸法を追うのではなく、RF性能、省電力、高電圧耐性や組み込み不揮発性メモリなど、特定の能力を最適化するために設計された半導体プロセスです。

対照的に、リーディングエッジ・ロジックは最新かつ最小のノードに焦点を当て(高性能CPU/GPUや一部のスマートフォン向けプロセッサで使われる)、ピーク性能/ワットを実現するためのスケーリングを目的とします。

多くの製品が最新ノードを必要としない理由

市場に出回るチップの大部分は生のトランジスタ密度がボトルネックではありません。むしろアナログ挙動、動作電圧、温度レンジ、認証要件、あるいは製品の経済性に制約されます。

こうしたデバイスでは、リーディングエッジへの移行がコストを押し上げるだけで実用的価値を生まないことがあります。マスクセットや設計作業が高価になり、製造が複雑になり、認定サイクルが長くなる可能性があります。特に自動車、産業、インフラの市場は長期供給を求めるため、数年(時には10年以上)継続して利用できるプロセスの方が、最後の密度を削ることより重要なことが多いです。

よく出てくる用語

成熟ノードは一般に、量産が長く行われている確立された世代のプロセスを指します(多くの場合28nm以上が目安ですが、明確な境界は変わります)。成熟=「陳腐化」ではなく、予測可能な歩留まり、実証された信頼性、豊富なIPエコシステムを意味します。

フィーチャーサイズはチップ上の構造の物理寸法を指しますが、現代プロセスでは多数の重要な寸法があるため単一の数値では表せません。

プロセスプラットフォームはノードの背後にある「レシピ」とツールセットのことです。例:RF最適化プラットフォーム、高電圧プラットフォーム、組み込みメモリプラットフォーム。あるファウンドリと別のファウンドリが同じ「22nm」を提供しても、プラットフォームは非常に異なる結果にチューニングされている可能性があります。

ノード名についての注意

ノードのラベルはファウンドリ間で完全に比較可能ではありません。「14nm」や「28nm」は、トランジスタ設計、メタルスタック、密度ターゲットがメーカーによって異なります。だから顧客はノード名だけでなく、消費電力、性能、RF挙動、電圧オプション、信頼性データ、トータルコストといった実測値で評価します。

需要が強く残る分野:長寿命かつ高信頼性のチップ

半導体市場の大きな部分は最新ノードを追っていません。多くの購入者は、同じ部品が10年(あるいはそれ以上)出荷され続け、ロット間で同じ動作を示し、厳密に管理された製造プロセスに裏付けられていることを優先します。

これらの顧客が実際に必要とするもの

長期ライフサイクル製品における仕様は、性能やコストだけではありません。典型的な要件は:

- 長期の供給可能性:同じ部品(または適格な同等品)が数年にわたり購入可能であること。車両プラットフォームや産業システムの寿命に合わせることが多い。

- 安定した歩留まりと予測可能な出力:ウェハの開始数、納期の安定、ボリュームが立ち上がったり変動したりしてもサプライズが少ないこと。

- 認証と信頼性の証拠:自動車や産業向けは広範なテスト、文書化されたプロセス管理、継続的なモニタリングを要求する場合がある。

- 厳しい変更管理:小さなプロセス変更でも再認証が必要になるため、頻繁な変更より継続性が重視される。

「新しいノードに移行すればいい」というのが簡単でない理由

新しいプロセスノードへ再設計するのは高コストでリスクが高い場合があります。チップがより大きな認証済みシステムの一部である場合、ポーティングは新しいIP、パッケージ、検証、追加の信頼性試験、ソフトウェア検証を伴うことがあり、エンジニアリング工数が大きくなります。スケジュールの遅延や出荷後の不具合のビジネス影響は、理論上のコストや性能利益を上回ることが往々にしてあります。

ライフサイクル駆動の市場は需要を安定させる

自動車、工場設備、電力インフラ、航空・ネットワーキング機器はサービス寿命と稼働時間を基準に作られます。これらの市場は以下を提供するファウンドリを評価します:

- 製品世代にわたる一貫した供給、

- よく理解された再現性のあるプロセス、

- 改定、通知、継続性の明確なポリシー。

言い換えれば、予測可能性が製品であり、信頼性と可用性が真の差別化要素であるため、需要は安定します。

GlobalFoundriesが得意とする主要なスペシャリティ技術

GlobalFoundriesは、特にラジオ周波数(RF)、電源、ミックスドシグナルのデバイスにチューニングされたプロセス「プラットフォーム」でよく知られています。これらは最小ジオメトリを追うことからあまり利益を得ない領域です。

スマートフォン向けラジオのためのRF SOI

代表例は**RF SOI(Radio-Frequency Silicon-On-Insulator)**です。簡単に言うと、RF SOIは薄いシリコン層を絶縁層で基板から分離した構造上にトランジスタを構築します。この絶縁により不要なリークや結合が減り、高周波信号のクリーンさが保たれます。

スマートフォンでは、フロントエンドラジオが多くのバンドで微弱な信号を切り替え・フィルタリングしつつバッテリを無駄にしないことが重要です。RF SOIはRFスイッチ、チューナー、モデムとアンテナの間に入る回路に広く使われています。

電力管理とミックスドシグナル:電圧処理とアナログ品質

電話、自動車、産業システムは依然として高電圧を扱い、安定した電力を供給できるチップを必要とします。電力管理ICやミックスドシグナル部品はデジタル密度よりも以下を重視します:

- アナログ性能(低ノイズ、精度)、

- 高電圧デバイス(効率的に電力を移動するため)、

- 統合度(アナログ、電源、ある程度のデジタル制御を同一チップで実現)。

これらのプラットフォームは多くの場合、実績のある成熟ノード上に構築され、コスト効率が良く長期の適格化にも向いています。

組み込み不揮発性メモリ(eNVM)などのスペシャリティオプション

多くの製品は**組み込み不揮発性メモリ(eNVM)**から恩恵を受けます。電源オフ時でもデータを保持できるため、キャリブレーションデータやID/鍵、設定情報の保存が可能になり、別のメモリチップを追加する必要がなくなって部品点数削減と信頼性向上につながります。

これらの技術が使われる製品例

これらのスペシャリティプロセスは以下のような製品でよく使われます:

- 5Gフロントエンドモジュール(スイッチ・チューニング)、

- Wi‑Fiや接続コンポーネント、

- 電源IC(充電、レギュレーション)、

- センサーハブや常時稼働コントローラ。

共通点は:これらのチップはRF挙動、電力効率、信頼性で勝負し、最小トランジスタを用いることが勝因ではない点です。

スケーリング以外の性能向上:微細化なしに製品を改善する方法

共有でクレジットを獲得

Koder.aiで作った社内ツールについてのコンテンツ作成でクレジットを獲得。

半導体の進歩は「より多くのトランジスタを小さなノードに詰め込むこと」だけではありません。実際の製品の多くはシステム全体の改善(低消費電力、電気ノイズ低減、発熱低減、時間経過での予測可能な挙動)によって改善します。自動車、工場設備、ネットワーク、携帯電話を作る顧客にとっては、これらのシステムレベルの改善が単なるトランジスタ数より重要になることが多いのです。

「より良い」は冷たく、静かで、効率的であることも意味する

微細化は性能を助けますが、設計の複雑さとコストも上げます。スペシャリティや成熟ノード上でも、エンジニアはチップが「何をするか」とそれが製品全体とどう相互作用するかを最適化することで現代的な目標を達成できます:

- 電力:賢い電力管理と無駄の少ないミックスドシグナルブロック、

- ノイズ:安定したワイヤレスやセンシングのためのクリーンなアナログ/RF挙動、

- 熱:効率的な動作と熱を広く拡散するパッケージング。

パッケージングとコーデザイン(平易な表現)

パッケージングはチップが実用部品になるための組立方法です。一つの巨大な「何でもやる」チップの代わりに、複数のダイを単一パッケージにまとめるケースが増えています:

- チップレット:各々が一つの役割(演算、I/O、RF、電源)を担う小さなチップ、

- モジュール:複数のチップにフィルタ、受動部品、シールドを含めた「ミニシステム」。

コーデザインではチップとパッケージが一緒に計画され、干渉低減、信号経路短縮、熱拡散改善など全体性能目標を満たすように設計されます。

古いノード+賢いパッケージングで現代要件を満たす

簡単な例はスマートフォンです:

- アプリケーションプロセッサは演算密度を最大化するためにリーディングエッジノードを追う傾向があります。

- RFフロントエンドモジュール(増幅器、スイッチ、チューニング、フィルタ)は多くの場合スペシャリティプロセスとモジュール統合からより多くの利益を得ます。低ノイズで一貫したRF特性が重要だからです。

ここにGlobalFoundriesの存在意義があります:すべての部品を最小ノードに押し込むのではなく、「システム性能を良くする」ことを可能にする点です。どこでこれが最も重要かについては /blog/specialty-nodes-explained を参照してください。

地理戦略:地域分散製造でリスクを低減する

チップの「どこで作られるか」は「何を作るか」と同じくらい重要です。長期ライフタイムの製品(自動車モジュール、産業用制御、ネットワーク機器など)を作る顧客にとって、供給リスクは抽象的ではありません。地政学は貿易ルートを混乱させ得るし、物流遅延はスケジュールを圧迫し、単一地域集中は局所的な障害を世界的な生産停止に変える可能性があります。

「地域容量」が実務で意味すること

地域容量は単に地図にピンを刺すことではありません。通常は複数地域で意味のある製造ボリュームを持ち、地域のサプライヤーネットワークと運用ノウハウで支えられていることを意味します。顧客にとっては次のような利点があります:

- ウェハやパッケージ品の輸送経路が短くなる、

- 単一の港や国境、運送業者の問題で納期が止まるボトルネックが減る、

- 地元の認証期待や顧客監査要件との整合が取りやすくなる。

さらに重要なのは選択肢が増えることです。需要が移ったり一地域で障害が出た場合に、顧客は(時間と再認定を伴うことはあるが)重要な製品を流し続けるための代替経路を持てる場合があります。

リスク管理:リードタイム、物流、継続性

半導体のリードタイムはファブサイクルタイムだけではありません。マスク納入、特殊ガス、フォトレジスト、基板、組立/テスト能力、国境を越える通関などが制約になり得ます。多地域アプローチは、ある制約がチェーン全体に波及する可能性を低減することを目的としています。

これでリスクが完全に無くなるわけではなく、分散されます。顧客はバッファ計画、可能な場合のデュアルソース、サイト間移動に必要な認証作業を理解しておく必要があります。

ファウンドリと顧客が受け入れるトレードオフ

地域製造は自動的に安価でも速くもありません。新規キャパシティは労務コストの上昇、タレント獲得の困難、ユーティリティ接続や許認可の長いタイムラインを伴うことがあります。エネルギー価格、水供給、地域インフラも運用コストとスケジュール信頼性に影響します。

多くの買い手にとって決定は次のバランスになる:一部のコストや複雑さを受け入れてでも、単一地域依存度の低い、継続性の高いサプライチェーンを得るかどうか。

顧客が求めるもの:レジリエンス、認証、継続性

多くのチップ購入者にとって決め手は最新ノードではなく、部品が何年も変更なく出荷され続けるという信頼性です。だからファウンドリとの会話はトランジスタ数ではなく、レジリエンスと継続性から始まることが多いのです。

レジリエンス:単なる「作れるか」以上の話

顧客は二次供給元や「万が一」のシナリオについて尋ねることが増えています。場合によっては二つの認定ファウンドリによる真のデュアルソーシング計画を求めることもありますし、同一ファウンドリ内でのデュアルリージョンオプションを求めることもあります:同じプロセスプラットフォームが複数のファブ地域で利用可能で、あるサイトが制約を受けたときに現実的な移行経路がある、というものです。

デュアルリージョン製造が可能でも、買い手は移管にかかる想定時間、再実行すべきデータ、各サイトでどれだけツールや材料が揃っているかといった具体的な情報を求めます。

認証と文書化(特に自動車分野)

自動車やその他の安全・ミッション・クリティカル市場では、認証はそれ自体がプロジェクトです。「チップが動く」だけでなく「プロセスが管理されている」ことが求められます。顧客はプロセス変更通知、トレーサビリティ、信頼性試験データ、ロット受入に関する明確なルールなど厳格な文書を期待します。

長期の安定性コミットメント(設計ルールの凍結、マスク変更の管理、材料や装置置換の厳格な制約)を要求する場合もあります。これらは前倒しで時間を要しますが、後のサプライズを減らします。

継続性計画:監査可能な事業継続性

信頼できる継続性計画はキャパシティ予約、主要材料の供給保証、急増需要時のプレイブックを網羅します。マルチサイトのフットプリントは代替キャパシティ、異なる地域ユーティリティ、単一障害点からの分離を提供することでこれを支え得ます。

多様化はリスクを消すわけではなく再形成します。複数地域は局所的障害への露出を下げますが、新たな依存(物流、輸出管理、地域サプライヤー)を生む可能性があります。顧客はこうしたトレードオフを明確に説明でき、時間をかけて監視しているファウンドリを好みます。

ビジネスモデル:ノード競争よりプラットフォームの深さ

チームを導入する

チームメンバーやパートナーを招待して、ツールが広がると紹介クレジットを獲得。

スペシャリティにフォーカスするファウンドリは、最小ジオメトリを追う企業とは異なる競争をします。リーディングエッジノードは莫大な前倒し投資を要し、何年ものR&D、新たなツールセット、プロセスの頻繁な手直しを伴います。このモデルが成り立つのは、高ボリュームで短サイクルな製品群で高価なキャパシティを埋め続けられる場合だけです。

対照的に、スペシャリティノード重視のビジネスはプラットフォームの深さを重視します――長期間生産されるプロセスファミリを維持し、オプションを蓄積し、多くの顧客やチップ種別に再利用されることを目指します。目標は「最新ノード」ではなく、工場が効率的に稼働すること:高い稼働率、安定した歩留まり、予測可能なスケジュールです。

安定性が製品になる理由

安定したプロセスは再認証や再設計を減らすため価値があります。一度プラットフォームの信頼性が実証されれば、顧客は設計ルール、IP、パッケージ選択、テストプログラムといったビルディングブロックを複数製品世代で再利用できます。再利用は開発時間を短縮しリスクを下げます。

ファウンドリ側も利益を得ます:同じプラットフォームに合う製品が増えるほどプロセス開発努力が広いベースに分散され、歩留まりや信頼性、オプションモジュールの漸進的改善がより有益になります。

価格決定の駆動要因(平易な説明)

ファウンドリの価格はおおむね実務的制約に従います:

- ツールの可用性:特定ツールが不足して予約で埋まっていると、その工程がボトルネックになりコストが上がる。

- 歩留まりと成熟度:よく理解された高歩留まりのプロセスはウェハ廃棄が少なく、一貫した価格を支えやすい。

- ボリュームとミックス:大きく予測可能なランは計画が立てやすい。不安定な需要や多数の小ロットは単位当たりコストを上げる。

だからプラットフォーム事業は、絶え間ないノード競争よりも再現可能な「レシピ」と長期的キャパ計画に投資します。

ユースケーススナップショット:自動車、モバイルRF、産業

スペシャリティノードは、製品が実際にどのように作られ、認証され、サポートされるかを見るとその価値がはっきりします。以下はGlobalFoundriesのようなファウンドリが適合しやすい三つの一般的なパターンです(特定の顧客契約やプログラムを示すものではありません)。

自動車:信頼性と長期コミットメント

自動車向けシリコンは生の性能以上に「10–15年後も出荷され続けるか」が選定要因になることが多いです。拡張温度動作、保守的な電圧マージン、詳しい認証フローが必要な場合があります。

典型的には、複数車種や世代にわたり同じ電気的挙動を保つコントローラやインターフェースチップが例です。このような場合、成熟・スペシャリティプロセスは再検証リスクを減らし、長期サポート方針や厳格な製造変更管理が購入基準の中心になります。

モバイル/RF:ボリューム、サイクル、統合

RFフロントエンドや接続部品は高ボリュームかつ頻繁なリフレッシュサイクルにさらされます。ここでの「より良い」は必ずしも「より小さいノード」ではなく、損失低減、マッチング改善、RFスイッチと制御ロジックの密な統合、電力処理能力の向上といった点です。

例:ハンドセット向けRFモジュールでは、短い製品サイクルで予測可能な立ち上げ能力と再現性のあるRF性能が求められます。スペシャリティRFプロセスは効率と信号整合性を実現しつつコストと歩留まりを管理するのに役立ちます。

産業/IoT:多様性とコスト意識

産業・IoTのポートフォリオはSKUが多く需要も不均一でフィールド寿命が長いことが多いです。コスト感度は高いが、同時に継続的な入手性が極めて重要です(センサ、モータ制御、電源管理周辺、接続部品など)。

現実的な例として産業用ゲートウェイプラットフォームがあり、MCU、インターフェース、アナログ、セキュリティなど複数の成熟ノードチップを組み合わせ、継続性、二次供給計画、パッケージ/テストオプションが密に関わる場合があります。

自分の評価用に実例を集めるなら、顧客名ではなく要件(温度範囲、認証基準、寿命供給、RF仕様、パッケージング)に注目してください—これらの制約がファウンドリ適合性をよりよく示します。

GlobalFoundriesが他のファウンドリ選択肢の中で果たす役割

適合性証拠を整理

要件、証拠、承認を一箇所にまとめる適合チェックリストアプリを作成。

ファウンドリを選ぶことは単純な「ベスト対その他」ではなく、製品の性能要件、リスク許容度、ボリューム立ち上げ、製品をどれだけ長く生産し続けるかに対する**適合性(フィット)**を選ぶことです。

主な競合カテゴリ

リーディングエッジの大手は最新ノードと極端なトランジスタ密度に注力し、フラッグシップCPU、GPU、最上位モバイルSoC向けのエコシステム重視の優位性があります(TSMC、Samsung、(別モデルの)Intel Foundryなど)。彼らの強みは先端スケーリングと高度なパッケージング・最新設計フローの周辺エコシステムです。

成熟ノード/スペシャリティ重視のファウンドリは実績あるノード、アナログ/RF能力、組み込み不揮発性メモリオプション、長い製品寿命を優先します。このグループにはUMC、SMIC、Tower Semiconductorなどが含まれ、特定デバイスに深い専門性を持つことが多いです。

GlobalFoundriesの差別化点

GlobalFoundriesは一般に以下の三つのレバーで競争します:

- スペシャリティプロセスポートフォリオ:低消費電力、高いRF性能、より良い絶縁などトランジスタサイズ以外の「より良さ」を提供する技術群。

- 製造フットプリント:複数地域でのアプローチはコンプライアンス、貿易リスク、継続性を管理する顧客に魅力的。

- 顧客サポートと運用成熟度:予測可能な適格化、安定した設計キット、高歩留まりの長期生産にフォーカス。

スイッチングコストは現実的

設計をファウンドリ間で移すのは、見かけ上ノードが似ていても費用がかかります。摩擦点は設計ルール/PDKの違い、利用可能な認定IPの有無(I/O、PLL、メモリコンパイラ)、自動車・産業・医療向けの再認証などです。マスクコスト、歩留まり学習、信頼性試験を加えると「ただポートするだけ」は多くの場合複数四半期の努力になります。

スペシャリティノードの重要性を手短に思い出したければ、/blog/specialty-nodes を参照してください。

ファウンドリ選択の進め方:実務的な問いと次のステップ

ファウンドリ選びは「どれだけ小さくできるか」だけではありません。性能、信頼性、コスト、供給継続性といった自分の製品の実際のニーズに合う製造プラットフォームを長年使い続けられるかをマッチングすることです。

簡単な意思決定フロー

まずはシンプルに:

- 本当にリーディングエッジが必要か? 製品が最大密度を必要とする(フラッグシップCPU/GPU/AIアクセラレータ等)ならそうかもしれません。

- そうでないなら、差別化要因となるスペシャリティ能力は何か? よくある要因はRF性能、高電圧/電力、eNVM、低リーク、自動車グレードの信頼性などです。

- 次に供給地と継続性計画を選ぶ:単一拠点かマルチリージョンのオプションで供給リスクを低減する。

コミット前に整合すべきチェックリスト

実務的な事前RFQチェックリスト:

- ノード要件:性能目標、電力予算、ダイサイズ制限、コスト目標

- スペシャリティ機能:RFフロントエンドサポート、高電圧デバイス、eNVM、アナログ/ミックスドシグナル要件

- 供給地:好ましい地域、輸出管理の考慮、二次供給の期待

- 認証:自動車/産業の要件、信頼性目標、監査期待

- パッケージ/テスト:必要なパッケージ、OSATの好み、Known-Good-Die要件、歩留まり学習計画

- ボリュームと立ち上げ:予測レンジ、急増対応力、ライフサイクル期待(5–15年以上)

ファウンドリ候補に尋ねる質問

早い段階で具体的な事項を聞きましょう:

- ウェハ、マスク、パッケージの典型的なリードタイムは?

- このプラットフォームのロードマップは今後3–5年でどれだけ安定しているか?

- **変更管理(PCN)**ポリシーはどうなっているか(通知期間など)?

- 短缺時のキャパ配分はどう扱うか?

- マルチサイト製造やコンティンジェンシーのオプションは?

これらの回答を候補リストとタイムラインに落とし込む手助けが必要なら、/pricing を参照するか /contact から連絡してください。

運用・エンジニアリングチーム向けの実務的メモ: ファウンドリ戦略を決めたら、次のボトルネックは実行です—RFQの追跡、認証証跡、マルチサイトオプション、変更管理の意思決定をチーム横断で管理することが求められます。プラットフォームとしてKoder.aiのようなツールは、チャット経由でウェブアプリを迅速に構築し、ソースコードのエクスポートやロールバック対応を備えたダッシュボード、承認ワークフロー、サプライヤーと部品のトラッキング、監査対応ドキュメントポータルを短期間で立ち上げるのに役立ちます。地域を跨いで運用する組織にとって、そのツール立ち上げの速さは「レジリエンスと継続性」マインドセットの有意義な補完になり得ます。