2025年12月02日·1 分

InfineonとEV:充電やその他を支えるパワー半導体

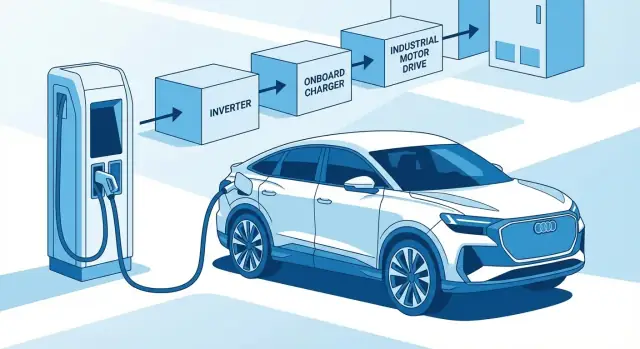

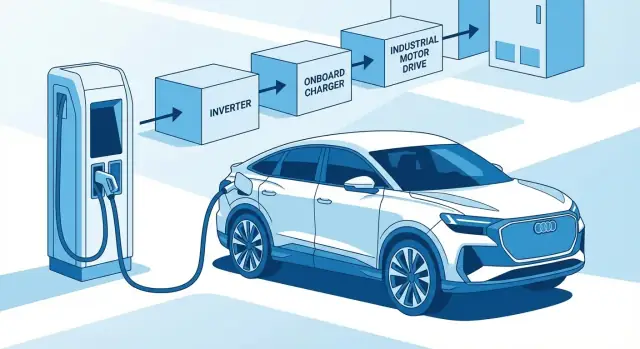

Infineonのパワーエレクトロニクスと車載半導体が、EVの駆動、急速充電、産業用モータの効率化をいかに支えるかを解説。主要用語もわかりやすく紹介します。

Infineonのパワーエレクトロニクスと車載半導体が、EVの駆動、急速充電、産業用モータの効率化をいかに支えるかを解説。主要用語もわかりやすく紹介します。

航続距離、充電速度、長期的な信頼性を気にするなら、最終的には電気エネルギーがどれだけ効率よく変換・制御されるかの話になります。その役割を担うのが半導体、特に高電流を高速でスイッチするパワー半導体です。

Infineonが重要なのは、これらエネルギーの流れを制御する“門番”となるデバイスの主要サプライヤーの一つだからです。スイッチング損失が小さく熱管理が容易なら、バッテリのエネルギーがより車輪に届き、充電時の無駄が減り、部品は小さくできたり寿命が延びたりします。

実践的で非専門的な概要として、次の主要ブロックに触れます:

道中でポイントをつなげると、効率向上は航続距離の延長、充電時間の短縮、熱ストレスの低減につながり—信頼性向上の主要因になります。

二つのカテゴリーを分けて考えると理解しやすいです:

どちらも重要ですが、EVが動く理由、急速充電器が数百キロワットを送れる理由、産業用モータシステムが生涯で電力を節約できる理由は主にパワーエレクトロニクスにあります。

パワーエレクトロニクスは電気の“交通整理”です。どれだけのエネルギーが、どの方向へ、どの速さで移るかを決めます。EVのインバーターや充電器に入る前に、いくつかの基本的な考えを押さえておくと分かりやすくなります。

EVが加速したり急速充電器が出力を上げたりする時、パワーエレクトロニクスはその電力供給を管理しつつ、できるだけ発熱として無駄にしないよう努めます。

パワースイッチはエネルギーの流れを非常に高速にオン/オフできる半導体デバイスです—毎秒数千〜数百万回。高速にスイッチングすることで(古い調整ノブのように抵抗で落とすのではなく)、モータ速度、充電電流、電圧レベルをはるかに高効率で制御できます。

(Infineonや同業他社は、これらをディスクリート部品として、あるいは自動車・産業環境向けに高電力モジュールとして出荷します。)

主な損失メカニズムは二つ:

どちらも熱になります。損失が少ないほどヒートシンクは小さく、冷却システムは軽く、ハードウェアはよりコンパクトになります—これはスペース、重量、信頼性マージンが厳しいEVや充電器で大きな利点です。

EVバッテリは直流(DC)でエネルギーを蓄えますが、多くの駆動用モータは交流(AC)で動きます。駆動用インバーターはその変換器で、高電圧DCを細かく制御された三相AC波形に変えてモータを回します。

単純なモデルは次の通りです:

バッテリ(DC) → インバーター(DC→AC) → モータ(ACトルク)

インバーターは単なる“電力箱”ではなく、走行挙動に大きく影響します:

多くのEVインバーターは複数層で構成されます:

設計選択は常にコスト、効率、コンパクトさの折り合いです。効率向上は冷却要求を下げて筐体を小さくできますが、より高度なデバイスやパッケージングが必要になることがあります。コンパクト設計は、その分熱性能を優れたものに要求するため、牽引時や繰り返しの加速、炎天下での信頼性を維持することが課題になります。

人々が「充電」と聞いて思い浮かべるのは充電口やステーションですが、車内には見えにくい二つのシステムが大きな仕事をしています:オンボードチャージャー(OBC)と高電圧→低電圧のDC/DCコンバーターです。

OBCは車載の“交流充電のコンピュータ”です。家庭や職場の充電は多くの場合**交流(AC)で供給されますが、バッテリは直流(DC)**で蓄えます。OBCはAC→DC変換を行い、バッテリが要求する充電プロファイルを適用します。

覚え方の簡単な分け方:

大容量の高電圧バッテリがあっても、EVはライト、インフォテインメント、ECU、ポンプ、安全システムなどのために**12 V(または48 V)**の系統を必要とします。DC/DCコンバーターは高電圧バッテリ電圧を効率的に降圧し、補機用バッテリを充電します。

最新のOBCやDC/DCコンバーターは高速スイッチング半導体を使い、磁性部品(インダクタ/トランス)のサイズとフィルタリングを小さくします。高いスイッチング周波数は:

ここでのデバイス選択(シリコンMOSFET/IGBT対SiC MOSFET)は、チャージャーのコンパクトさと効率に直接影響します。

OBCは単に“ACをDCにする”だけではありません。次の点も扱います:

高い充電電力は電流とスイッチングストレスを増します。半導体選択は効率、発熱、冷却要件に影響し、継続的な充電出力を制限する要因になります。損失が少ないほど同じ熱予算でより速い充電や、より静かで簡素な冷却機構が可能になります。

外から見るとDC急速充電はシンプルに見えますが、内部は段階的な電力変換システムです。速度、効率、稼働率は主にパワー半導体とそのパッケージング、冷却、保護方法で決まります。

多くの高出力充電器は二つの主要ブロックを持ちます:

両段階とも、スイッチングデバイス(IGBTやSiC MOSFET)、ゲートドライバ、制御ICが充電器のコンパクトさやグリッドとの相互作用の良し悪しを左右します。

1〜2%の効率差は小さく聞こえますが、150〜350 kWでは大きな差になります。効率が高いと:

急速充電器はサージ、頻繁な熱サイクル、塵や湿気、時には塩害環境にさらされます。半導体は故障シャットダウン、電流/電圧監視、絶縁境界などの高速保護機能を可能にします。

相互運用性と安全性は信頼できるセンシングと故障処理に依存します:絶縁監視、接地漏れ検出、安全な放電経路が充電器と車両が問題時に速やかに電力を止められるようにします。

統合されたパワーモジュールは、多数のディスクリート部品よりレイアウトが簡素化され寄生インダクタンスを減らし、冷却が予測しやすくなります。運用者にとっては、モジュール単位で交換できれば保守が速く終わり運用復帰が早くなります。

シリコン(Si)とシリコンカーバイド(SiC)のどちらを選ぶかは、EVや充電器設計者にとって最大級の判断材料の一つです。効率、熱特性、部品サイズ、場合によっては車両の充電曲線の形まで影響します。

SiCは“ワイドバンドギャップ”材料です。平易に言えば、高電界や高温に対してリークや破壊が起きにくい特性を持ちます。電力用途では、高電圧をより低損失でブロックし高速でスイッチングできるため、駆動インバーターやDC急速充電に有利です。

シリコン(IGBTやシリコンMOSFET)は成熟していて供給が安定しコスト効率が良いです。極端に高速なスイッチングが必要ない場合は十分に性能を発揮します。

一方SiC MOSFETは一般に:

これらの利点は航続距離の延長や、熱スロットリングを抑えた継続的な急速充電の実現に寄与することがあります。

IGBTモジュールは依然として多くの400Vクラスの駆動インバーター、産業ドライブ、コスト重視のプラットフォームで普及しています。実証済みで堅牢、スイッチング周波数が極端に高くない設計では競争力があります。

高速スイッチング(SiCの強み)は磁性部品の小型化を可能にします—オンボードチャージャーやDC/DCコンバータ、一部の充電器段。小さい磁性部品は重量と容積を減らし過渡応答も改善します。

効率やサイズの利得はシステム全体に依存します:ゲートドライブ、レイアウトの寄生インダクタンス、EMIフィルタ、冷却、制御戦略、動作余裕など。よく最適化されたシリコン設計が、適切に実装されていないSiC設計よりも良好な性能を出すことは十分にあり得ます。材料選択は見出しではなくシステム目標に基づくべきです。

パワー半導体は“正しいチップ”だけでなく、電流を運びシステムに接続し熱を十分に逃がすためのパッケージが必要です。

EVインバーターや充電器が数百アンペアをスイッチすると、わずかな電気損失でもかなりの熱になります。熱が逃げなければデバイスはより高温で動作し効率が落ち、部品の劣化も早まります。

パッケージングは二つの実務的問題を同時に解きます:

だからEV向けのパワー設計では銅厚、ボンディング法、ベースプレート、熱伝導材料が重要になります。

ディスクリートデバイスは基板に実装された単一のスイッチで、小規模な電力や柔軟なレイアウトに向きます。

パワーモジュールは複数のスイッチ(場合によってはセンサも)を一つにまとめ、高電流と制御された熱フローのために設計されたブロックです。個々のレンガで組み立てるよりも「組込み済みの電力ブロック」と考えると分かりやすいです。

EVや産業環境はハードウェアを酷使します:振動、湿気、繰り返しの熱サイクル(熱→冷→熱)がボンドやはんだを疲労させます。強いパッケージングと保守的な温度マージンは寿命を改善し、出力密度を上げつつ耐久性を保つ助けになります。

EVバッテリパックは監視システムによって初めて性能を発揮します。BMSはセルを測定しバランスさせ、何か問題があれば迅速に介入します。

大きく分けて三つの役割があります:

BMSの判断は正確なセンシングに依存します:

小さな測定誤差が累積して航続推定の誤差、セルの不均衡、または高速充電時の遅い故障検知につながることがあります。

高電圧パックは制御系と電力系を電気的に分離する必要があります。絶縁(絶縁増幅器、絶縁通信、絶縁監視)は乗員と整備者を守り、ノイズ耐性を高め、数百ボルト環境でも信頼性ある測定を可能にします。

機能安全は主に「故障を検出する」「安全な状態に入る」「単一故障で致命的にならない」設計です。半導体の構成要素はセルフテスト、冗長測定経路、ウォッチドッグ、定義された故障報告などでこれを支援します。

現代のバッテリ電子機器は異常なセンサ読み取りをフラグ立てし、断線を検出し、絶縁抵抗を監視し、イベントのタイムスタンプを付けてフォールト後解析を可能にします—“何かがおかしい”を実用的な保護アクションに変えます。

モータードライブは産業で最も大きな“目に見えない”電力消費者の一つです。回転、揚程、搬送、圧縮など、工場の多くの動作でパワーエレクトロニクスがグリッドとモータの間に介在し、トルクや速度を制御します。

可変速ドライブ(VSD)は通常、入力ACを整流しDCリンクで平滑化し、その後インバータ段(多くはIGBTモジュールかSiC MOSFET、用途に応じて選択)でモータ向けのACを生成します。

これらはポンプ、ファン、コンプレッサ、コンベアなどに使われ、長時間稼働してサイト全体のエネルギー消費を支配することが多いです。

定速運転ではプロセスが常にフル出力を必要としない場面でも電力を浪費します。バルブやダンパで流量を制限しても消費電力はほぼ変わりませんが、VSDはモータ速度を下げることで消費電力を削減できます。多くの遠心荷重(ファン/ポンプ)では速度を少し下げるだけで電力が大幅に減るため、実際のエネルギー削減につながります。

現代の産業用パワーデバイスは実務での利点をもたらします:

高品質なモータ制御は静音化、滑らかな起動/停止、機械的摩耗の低減、プロセス安定性の向上などをもたらし、これがエネルギー節約と同等かそれ以上の価値を生むこともあります。

EVは単体では存在しません。新しい充電器は太陽光や風力、蓄電との共存を前提にグリッドに接続されます。車内で使われる変換の概念は、太陽光インバータ、風力コンバータ、定置用蓄電機器、充電サイトに電力を供給する装置にも応用されます。

再生可能エネルギーは変動します:雲がかかり風が変わる、蓄電は充放電を切り替えます。パワーエレクトロニクスはこれらの供給源とグリッドの間を翻訳し、電圧・電流を整えてエネルギーをスムーズかつ安全に届けます。

双方向システムはグリッド←→車両の両方向でエネルギーを移動できます。概念的には同じハードウェアがスイッチングを行いますが、輸出(車両から家やグリッドへ)に対応するための制御と安全機能が追加されます。V2HやV2Gを使わないとしても、次世代のインバーターや充電器は双方向性を念頭に設計されることが増えています。

変換はAC波形を歪ませることがあります。これを高調波と呼び、機器を加熱したり干渉を引き起こす可能性があります。力率は装置がどれだけきれいに電力を引いているかを示す指標で、1に近いほど良好です。現代のコンバータは能動制御で高調波を減らし力率を改善し、より多くの充電器や再エネをグリッドに容易に受け入れさせます。

グリッド機器は屋外で長年動き、予測可能な保守が期待されます。耐久性のあるパッケージング、強力な保護機能、交換可能なモジュール設計が求められます。充電の拡大に伴い、変圧器やスイッチギア、サイトレベルの電力変換など上流側のアップグレードもプロジェクト範囲に入ることが多くなります。

Infineonのモジュール、ディスクリートMOSFET、ゲートドライバ+センシングのエコシステムいずれを選ぶにせよ、ピーク仕様を追うよりも実際の動作条件に合わせることが重要です。

初期に決めるべき非交渉項目:

Si対SiCを選ぶ前に製品が物理的に何を許容するか確認:

効率が高いとヒートシンクサイズ、ポンプ電力、保証リスク、ダウンタイムを減らせます。特にDC急速充電器や産業ドライブではメンテナンス、ライフタイムでのエネルギー損失、稼働率を考慮してください。

自動車・インフラでは供給戦略も工学の一部です:

EMCと安全作業に時間を取る:絶縁の調整、機能安全の期待値、故障処理、監査用ドキュメント。

効率マップ、熱サイクル試験、EMI報告、フィールド診断(温度/電流傾向、故障コード)など、検証成果物を前倒しで定義すると後の設計変更が減り認証が早まります。

ハード中心のプロジェクトでも最終的にはソフトが必要になります:充電器のフリート監視、インバーター効率マップの可視化、試験データダッシュボード、サービスツール、BOM/設定ポータル、サーマルデレーティング挙動を追うシンプルなアプリなど。Koder.aiのようなプラットフォームはチャット駆動のワークフローでこれらの内部ツールを迅速に構築するのに役立ちます(プランニングモード、スナップショット/ロールバック、ソースコード書き出しなど)。ラボ結果と展開可能な内部アプリの「最後の一里」を短縮する実用的な手段になり得ます。

パワー半導体は現代の電化の筋力と反射神経です:エネルギーを効率的にスイッチし、精確に測り、実世界の熱、振動、グリッド条件下でシステムを安全に保ちます。

SiCは常に充電を速くしますか?

SiCは損失を減らし高周波での設計を可能にしますが、充電速度は通常バッテリ化学/温度、充電器定格、グリッド制約などにより制限されます。SiCは高出力をより少ない熱で維持するのに役立ちますが、バッテリの限界を超えることはできません。

IGBTはEVにとって「時代遅れ」か?

いいえ。多くのプラットフォームは依然としてIGBTモジュールを効果的に使用しています。特にコスト、実証済みの信頼性、特定の効率目標が重要なケースでは有力な選択です。

信頼性のために最も重要な要素は何か?

実用的な短いリストは:

信頼性は通常、単一部品の選択ではなくシステムレベルの設計厳守で勝ち取られます。

比較を始めるときは次を確認:

電圧と出力レベル → デバイスクラスを決定(例:400V vs 800V、kWレンジ)。

効率目標と冷却予算 → SiCやより良いパッケージ/熱経路へ傾く。

EMI制約 → スイッチング速度、ゲートドライバ、フィルタ、レイアウトに影響。

コストと供給戦略 → モジュール対ディスクリート、適合レベル、セカンドソース。

実走行サイクルでの効率向上、より厳しい熱限界(小型化する冷却システム)、スマートな統合(スマートパワーモジュール、高度なゲートドライバ、改善された絶縁)により、設計が簡素化されつつ性能が向上していくと予想されます。

Infineonはパワー半導体の主要サプライヤーであり、電気自動車、充電器、産業機器における高電圧・大電流のスイッチを供給します。損失が少ないと:

パワーエレクトロニクスはインバーター、オンボードチャージャー、DC/DCコンバーター、モータードライブのようにエネルギー変換と制御(電圧、電流、熱、効率)を扱います。信号/論理系は制御、通信、センシング、演算といった情報を扱います。EVの性能や充電速度は主にパワー側での損失や熱が制約になることが多いです。

駆動用インバーターはバッテリの直流(DC)を三相交流(AC)に変換してモータを回します。これが影響する点は:

実際には、より良いスイッチングと熱設計が持続的な性能と効率を向上させます。

パワー半導体の“スイッチ”は電流を非常に高速にオン/オフします(毎秒数千〜数百万回)。従来の抵抗で制御する代わりに高速スイッチングで電圧や電流を精密に成形することで、効率を大幅に高められます。モータ制御、充電制御、DC/DC変換で特に重要です。

よく使われる要素は次のとおりです:

多くの製品はこれらをディスクリートで使うか、または自動車・産業環境向けに高電力でパッケージ化したモジュールとして供給されます。

主な損失要因は二つあります:

どちらも最終的には熱になります。熱を取り除く必要があるため、大型のヒートシンクや液冷、あるいは出力制限が必要になり得ます。効率改善はより小さいハードウェアや同じ熱予算での高い継続出力につながります。

「AC充電」では車載の**オンボードチャージャー(OBC)**がグリッドの交流を直流に変換してバッテリを充電します。一方、DC急速充電では充電器側が交流→直流変換を行い、直流を直接車両のバッテリに送ります。

実務上の違い:OBC設計は家庭・職場での充電速度や効率に影響し、急速充電ステーションの電力段は現地の効率、発熱、稼働率に影響します。

自動的にではありません。SiCは損失を減らし高周波でのスイッチングを可能にするため、磁気部品の小型化や効率向上に寄与しますが、実際の充電速度は以下に制約されます:

SiCは高出力をより少ない熱で維持するのに有利ですが、バッテリ自体の限界を超えることはできません。

いいえ。IGBTは依然として広く使われています。特に400 Vクラスの駆動用インバーターや多くの産業ドライブ、コスト重視のプラットフォームでは、IGBTが実証済みで堅牢、適切なスイッチング周波数で競争力があります。最適な選択は電圧クラス、効率目標、冷却予算、コスト・供給条件によります。

実務的な優先事項は次のとおりです:

信頼性は通常、単一部品ではなくシステムレベルの設計習慣で勝ち取られます。