2025年7月23日·1 分

STMicroelectronics プラットフォームとセンサー:自動車・IoT・産業

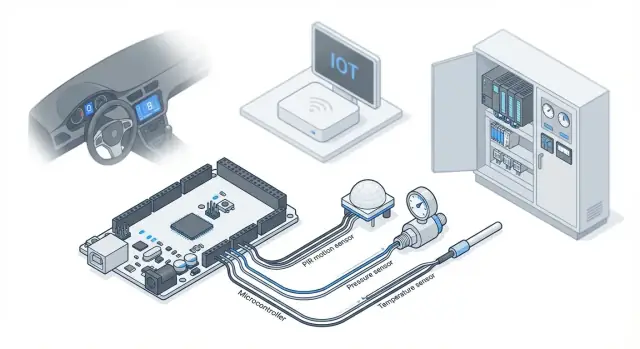

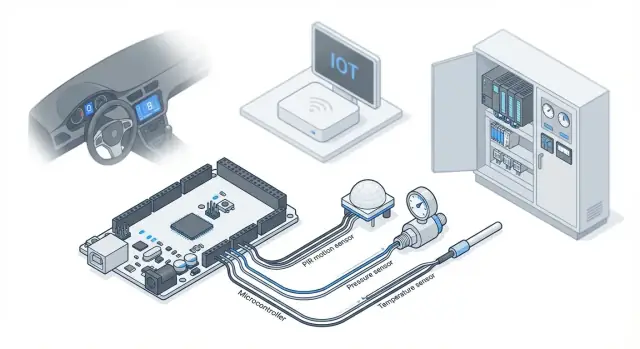

STMicroelectronicsの組み込みプラットフォーム、マイコン、センサーエコシステムが自動車の安全性、IoT製品、産業制御システムをどのように支えるかを解説します。

STMicroelectronicsの組み込みプラットフォーム、マイコン、センサーエコシステムが自動車の安全性、IoT製品、産業制御システムをどのように支えるかを解説します。

組み込みプラットフォームとは、電子製品を構築するための「部品キット」です。通常はメインのチップ(マイコンやプロセッサ)、補助回路(電源、クロック、通信)、リファレンス設計、そしてアイデアから動作するデバイスに到達するためのソフトウェアツールやライブラリが含まれます。

センサーエコシステムは、モーション、圧力、温度などのセンサー本体に加え、ドライバ、キャリブレーションガイダンス、サンプルコード、場合によっては生データを有用な情報に変換する既製アルゴリズム群を指します。

プラットフォームは、チームが毎回基礎部分を再発明する代わりに実績のある構成要素を再利用できるようにするため重要です。

同一のサポートがあるプラットフォームファミリ内に留まると、通常得られる利点は:

STMicroelectronicsに関して言えば、「プラットフォーム」はしばしばSTM32(MCU)、STM32MPx(MPU)、通信チップ/モジュール、電源ソリューション、開発ツールの組み合わせを意味し、センサーエコシステムはSTのMEMSセンサーとモーション処理や環境計測をサポートするソフトウェアを含みます。

この記事は、コンピュート(MCU/MPU)、センシング(MEMS/環境センサー)、通信、電源、セキュリティといった共通のSTビルディングブロックと、それらが実製品でどのように組み合わさるかに焦点を当てます。目標は全ての型番を列挙することではなく、互換性のある部品を選ぶ際の「システム思考」を理解する手助けをすることです。

この三つのドメインを念頭に、以降のセクションではSTのプラットフォームアプローチがどのようにシステム構築を容易にするかを示します。

「STプラットフォーム」と語るとき、多くはコンピュートコア(MCUまたはMPU)と、そのデバイスを実用的にする周辺回路やソフトウェアサポートを指します。早めに適切なコアを選ぶことは、特にセンサー、通信、リアルタイム動作が絡む場合に後の設計変更を防ぎます。

マイクロコントローラ(MCU)—たとえば多くのSTM32ファミリ—は、制御ループ、センサー読み取り、モータ駆動、シンプルなUI管理、一般的な通信(BLE/Wi‑Fiモジュール、CANトランシーバなど)に適しています。起動が速く、一つのファームウェアイメージで動き、予測可能なタイミングに優れます。

マイクロプロセッサ(MPU)—STM32MP1クラスなど—は、より重いデータ処理、リッチなグラフィックUI、Linuxベースのネットワークスタックが必要なときに使います。アプリ風機能(ウェブUI、ログ、ファイルシステム)を簡素化できますが、消費電力やソフトウェアの複雑さは増えます。

コアは物語の半分に過ぎません。周辺回路セットが選択を左右することが多いです:

もし複数の高速SPIバスや同期PWM、特定のCAN機能が必要なら、CPU性能より先に選択肢が絞られます。

リアルタイムは単に「速い」ではなく、一貫していることです。制御システムは最悪時遅延、割り込み処理、センサー読み取りとアクチュエータ出力の予定通りの実行を気にします。割り込みやタイマが良く設計されたMCUは決定性に最も簡単に到達できます。MPUでも可能ですが、OSやドライバの調整が必要です。

高性能プロセッサは外付けチップを減らしたり(コンパニオンICが少なくて済む)、リッチな機能を可能にする一方で、電力予算、熱設計、ファームウェア労力(ブートチェーン、ドライバ、セキュリティ更新)が増えます。単純なMCUはBOMと消費電力を下げますが、ファームウェア最適化や専用アクセラレータ/周辺回路での複雑さが増すことがあります。

STのセンサーラインナップは、スマートウォッチから車両安定化システムまで、ベンダーを混ぜずに構築できるほど幅広いです。実務的な価値は一貫性にあります:似た電気的インターフェース、ソフトウェアサポート、長期供給性。プロトタイプから量産までスケールしても整合性が取りやすい点が利点です。

ほとんどの組み込み製品は少数の「ワークホース」センサーで始まります:

MEMSはマイクロ電気機械システムを指し、シリコン上の微小な機械構造です。ICのようにパッケージされ、小型かつ低消費電力で製造可能なため、スマートフォンやイヤフォン、ウェアラブル、高密度な産業ノードに適しています。量産性と小型化がコストと信頼性の両面で有利です。

センサー選定でチームが比較する一般的項目:

高い仕様はコスト増や消費電力増につながりますが、機械的な配置も同じくらい重要です。例えばIMUを回転中心から遠い位置や振動モータ付近に置くと、フィルタリングと基板設計を工夫しないと性能を引き出せません。小型デバイスでは、少し低消費電力のセンサーを選び、配置、キャリブレーション、ファームウェアで滑らかにすることが多いです。

生のセンサー信号はノイズが多く、バイアスがあり、単体では曖昧です。センサフュージョンは加速度計、ジャイロ、磁力計、気圧センサ、場合によりGNSSを組み合わせ、姿勢、動き、ステップ、振動の深刻度、静止/移動判定などのより意味ある推定を作ります。

加速度計は加速度を示しますが、急な動きのときに重力と運動を区別できません。ジャイロは回転を滑らかに追跡しますが時間とともにドリフトします。磁力計は方位ドリフトの補正に有効ですが、近くの金属やモータによる誤差を受けやすい。融合アルゴリズムはこれらの長所と短所を組み合わせて安定した結果を作ります。

STのMCU、組み込みセンサハブ、スマートMEMSデバイスで融合を実行すると帯域が劇的に削減されます:何千サンプル/秒を送る代わりに「tilt = 12°」を送るだけです。プライバシーも向上し、生の動作記録をデバイス内に留めてイベントや集計値のみを送信できます。

信頼できる融合はキャリブレーション(オフセット、スケール、アライメント)とフィルタ(ローパス/ハイパス、外れ値除去、温度補償)に依存します。実製品では磁気干渉、取り付け方向のばらつき、製造差を考慮しなければ、同じ設計でもユニット毎や経時で挙動が変わることがあります。

自動車は特殊な組み込み環境です:電気的ノイズが多く、温度変動が大きく、長年安定して動作することが期待されます。このため、車載向けMCU、センサー、電源部品は仕様だけでなく認証、ドキュメント、長期供給性で選ばれることが多いです。

STのプラットフォームは車両の複数ゾーンに現れます:

ほとんどの車載ECUは単独で動作しません。車内ネットワークで通信します:

MCUに内蔵されたCAN/LINサポート(またはトランシーバとの容易な組み合わせ)は、配線・コストだけでなくタイミング動作や車両への統合のしやすさにも影響します。

車載設計は温度範囲、EMI/EMC耐性、長期サービス寿命に耐える必要があります。別途、機能安全(functional safety)は要求、解析、試験、ツールサポートを体系的に行うアプローチで、安全関連機能を検証可能に設計することを重視します。安全機能でない場合でも、その考え方の一部を採用することが後工程の手戻りを減らします。

多くのIoT製品は「地味な」制約で成功が決まります:バッテリ寿命、筐体サイズ、デバイスの応答性と信頼性。STのプラットフォームとセンサーエコシステムは、センサー精度、ローカル演算、通信を過剰設計せずにバランスを取れる点で選ばれます。

実用的なIoTパイプラインは通常:センシング → ローカル演算 → 通信 → クラウド/アプリ、です。

センサー(モーション、圧力、温度、生体信号)が生データを出し、低消費電力MCUがフィルタ、閾値処理、単純な判定を行い、必要なときだけ無線が送信します。通信(Bluetooth LE、Wi‑Fi、Sub‑GHz、セルラー、LoRaなど)は選ばれたデータをスマホやゲートウェイへ送り、ダッシュボードやアラートに使われます。

要点:ローカルで判断できるほど、バッテリと通信コストが小さくできます。

バッテリ寿命はピーク電流よりも「眠っている時間」に依存します。良い設計はまず予算を立てます:1日あたり何分デバイスが起きてサンプリング、処理、送信するか。

ここでセンサー機能が重要です。イベント検出をセンサー側で行えると、メインプロセッサや無線の不必要な起床を防げます。

UXはアプリだけでなく、デバイスの振る舞いも含みます。振動で誤検出するモーションセンサーは幻のアラートを生む。応答が遅い環境センサーは実際の変化を取りこぼす。電力設計が際どいと「1年バッテリ」が3ヶ月になってしまうこともあります。

ノイズ、レイテンシ、低消費電力能力に基づき、センサーとMCUを一緒に選ぶことで、応答性があり誤報の少ない、バッテリ寿命を満たすデバイスを提供できます。

産業制御は派手な機能よりも「長期間にわたる予測可能な動作」が重要です。PLCに付随するモジュール、モータドライブ、コンディションモニタリングノードなどを構築する際、プラットフォーム選択は決定論的タイミング、過酷環境耐性、保守性をサポートする必要があります。

一般的なパターンはPLCの“サイドカー”としてのマイコンベースモジュール:追加I/O、特殊計測、通信を提供し、制御盤全体の再設計なしに機能追加をするケースです。STのMCUはモータ制御、計測、状態監視などで広く使われ、リアルタイム制御ループとセンサー取得、ローカル判断を組み合わせます。

決定論的制御はサンプリング、制御ループ実行、出力が毎周期期待通りに行われることを意味します。実務的な要素:

目標は通信、ログ、UIが忙しくなっても時間クリティカルな処理を安定させることです。

産業環境は消費者向けよりも機械的ストレスや電気的干渉が大きいです。懸念点はモータ周辺での振動、粉塵や湿気の侵入、スイッチング負荷から来る電気ノイズ。センサーの選定と配置は重要です—振動監視用加速度計、ドライブ向けの電流/電圧センシング、筐体条件が信頼性に影響する場合の環境センサーなど。

多くの産業信号はそのままマイコンに入れられません。

産業導入は長期運用を前提に計画します:代替ユニット、部品の入手可能性、運用停止を避けるファームウェア更新。実践的な寿命管理はバージョン管理されたファームウェア、安全な更新機構、明確な診断を含み、保守チームが迅速にトラブルシュートできることが求められます。

通信は単なる「基板とセンサー」からシステムへ変える要素です。STベースの設計は用途に応じてMCU/MPUと1つ以上の無線あるいは有線インターフェースを組み合わせます。

BLE:短距離でスマホや設定ツール、近隣ハブとの接続に最適。低電力で扱いやすいが長距離・高スループット向けではない。

Wi‑Fi:ルータ直結型(カメラ、家電、ゲートウェイ)に高スループットを提供。消費電力が大きく、アンテナ・筐体設計が重要。

Ethernet:工場での有線信頼性と予測可能性のための定番。帯域要件が増す車載ではAutomotive Ethernetも使用される。

セルラー(LTE‑M/NB‑IoT/4G/5G):インフラが無い広域カバレッジが必要な場合に利用。コスト、認証、電力設計の負担が増える。

Sub‑GHz(868/915 MHz等):低データレートで長距離伝送が可能。小さなパケットをまばらに送るセンサー向け。

まず範囲とメッセージサイズを決め(温度値1件と音声ストリームは異なる要件)、次にバッテリ寿命とピーク電流を検証し、最後に地域ごとの規制(セルラーのライセンス、Sub‑GHzのチャネル/送信出力制限等)を確認します。

ローカルゲートウェイは超低電力エンドポイントを使う場合、プロトコル間ブリッジが必要な場合、またはインターネット断時のローカルバッファリングが必要な場合に有効です。

ダイレクトクラウドは単体デバイスの構成を簡素化しますが、電力設計、プロビジョニング、継続的な接続コストは増えます。

金属筐体、バッテリ、ケーブル束、あるいはユーザーの手でアンテナ性能が損なわれることがよくあります。クリアランスを確保し、材料を選び、最終筐体で早期に試験すること。通信問題の多くはファームウェアではなく機械的要因に由来します。

セキュリティは後付けで「追加する」ものではありません。組み込みプラットフォームとセンサーでは、電源投入時点から製品廃止まで続く決定の連鎖です。

基礎はセキュアブートです:デバイスはファームウェアの真正性を検証してから実行します。STプラットフォームでは、ハードウェアルートオブトラスト(MCUのセキュリティ機能や専用セキュリティ要素)と署名付きイメージで実装されることが多いです。

次に鍵保管です。鍵は抽出に強い領域(保護されたMCU領域やセキュアエレメント)に置き、平文フラッシュに保存しないでください。これにより、署名検証(整合性/真正性)と暗号化(機密性)を用いた安全なアップデートが可能になります。

コンシューマIoTは大規模なリモート攻撃(ボットネットや認証情報使い回し、安価な物理アクセス)に直面することが多いです。産業システムは標的型の妨害やダウンタイム、パッチ適用ウィンドウの制約を重視します。車載は安全に関連するリスク、複雑なサプライチェーン、複数ECU間での更新制御などに備える必要があります。

プロビジョニング(製造時の鍵・ID注入)、更新(A/Bスワップやロールバック防止)、廃棄(資格情報取り消し、機密データ消去)を計画してください。

脅威モデル、セキュアブート/更新フロー、鍵管理とローテーション方針、脆弱性受け入れとパッチポリシー、SBOM、テスト証拠(ペネトレーション結果、ファジングノート、安全なコーディング実践)を記録しておきます。正式な認証を主張するなら、その認証を実際に取得していることを明記してください。

電力と熱は組み込み製品で密接に結びついています:無駄なミリワットは温度上昇になり、温度はセンサー精度やバッテリ性能、長期信頼性に直接影響します。早期に対処すると基板のやり直しを減らせます。

ほとんどの設計はバッテリ/入力レール、ロジック用の一つ/複数のレギュレートレール(多くは3.3Vや1.8V)、場合によってはアクチュエータや表示用の高電圧レールを持ちます。

実務的ルール:

バッテリ管理は化学特性に合った保護/充電を選び、電圧低下時(ブラウンアウト)にMCU/センサー/メモリがどう振る舞うかを設計で考慮します。

多くの製品は平均電流で設計してピークを忘れ、バッテリ寿命目標を逃します:

レギュレータとデカップリングはドロップなしにピークを処理できる必要があり、ファームウェアはスリープとデューティで平均を低く保ちます。

熱はチップだけの問題ではありません。筐体材料、気流、取り付け面が支配的になることが多いです。必ず検討:

プロトタイプを動かすのは始まりに過ぎません。本当に時間を節約するのは、STプラットフォーム周辺のエコシステムを使って、PCBスピンや認証、製造ランに入る前にやり直しを減らすことです。

STの評価ボードやサンプルプロジェクトは、量産への道筋を保ったままアイデアを素早く実証できます:

これらは「学習ハードウェア」として扱い、変更点を記録し、まだ検証が必要な仮定をリストアップしてください。

組み込み側が「できた」後でも、プロビジョニング画面、ダッシュボード、ログ、アラート、製造・現場サポート用の簡易APIなどの補助層が必要です。多くのチームがこれを過小評価します。

ここはチャットベースの仕様から軽量なWebダッシュボードやGo+PostgreSQLバックエンド、Flutterモバイルアプリを生成して反復するようなワークフロー(例:Koder.ai)を使うと、オンデバイステレメトリや要件が変わるパイロット段階で素早く調整できます。

一部の不具合は実物になって初めて出ます:

よくある罠は部品の入手性、テストポイント不足(SWD、電源レール、センサー割り込み)、製造試験計画がないこと(プログラム、キャリブレーション、基本的なRF/センサチェック)。テストとキャリブレーションを念頭に設計するとバッチあたり数日を節約できます。

事前にパイロットの合否基準を設定します:KPIs(バッテリ寿命、再接続時間、センサドリフト、誤報率)と、フィールドデータ計画(何をログし、どれくらいの頻度で回収するか)。こうするとフィードバックが判断材料になります。

MCU/MPUプラットフォームとセンサーセットの選定は、ニーズを広く出し、制約で絞り、実検証で確かめる「ファネル」式がやりやすいです。

測定可能な目標を定義します:検知範囲、精度、レイテンシ、サンプリングレート、動作温度、寿命、満たすべき規格など。

BOMコスト、バッテリ寿命、PCB面積、筐体材料、利用可能インターフェース(I²C/SPI/CAN/Ethernet)、規制要件などのハードリミットを列挙します。

インターフェースと電力予算に合うプラットフォーム+センサーの候補を2〜3セットに絞ります。ソフトウェアの話(ドライバ、ミドルウェア、リファレンス設計、融合をデバイスで行うかオフロードするか)も含める。

簡易実験を行う:モーション/温度スイープ、振動試験、非公式のEMC、既知参照器との精度比較。消費電力は実際のデューティで測る。

| Criterion | Option A | Option B | Notes |

|---|---|---|---|

| Cost (BOM + manufacturing) | Include test time and connectors | ||

| Power (active + sleep) | Use your real duty cycle | ||

| Accuracy & drift | Consider calibration effort | ||

| Compute headroom | Fusion, filtering, ML, safety margin | ||

| Connectivity fit | Bandwidth, latency, coexistence | ||

| Security & lifecycle | Secure boot, keys, updates |

(上表はテンプレートのまま挿入しています。実際の評価では各セルに数値や定性的評価を入れてください。)

組み込みプラットフォームは製品の再利用可能な基盤です:主要な演算デバイス(MCU/MPU)、電源やクロック、通信などの補助部品、開発ツール、リファレンス設計、ファームウェアライブラリを含みます。

一貫したプラットフォームファミリを使うことで、再設計リスクを減らし、プロトタイピングから量産までの速度を上げられます。

センサーエコシステムは単なる部品リスト以上のものです。ドライバ、サンプルコード、キャリブレーションガイダンス、そして生データを有用な出力(イベント、姿勢、メトリクス)に変えるためのアルゴリズム群を含みます。

これにより統合が速くなり、プロトタイプから量産へスケールするときの不意の問題が減ります。

次のような場合はMCU(例:STM32)を選びます:

次のような場合はMPU(例:STM32MPxクラス)を選びます:

多くの場合、CPU速度よりもペリフェラルのセットが選択を決めます。設計決定要因としてよく挙がるもの:

リアルタイムとは「一貫した最悪時遅延」を意味します。設計の実践例:

一般にMCUは決定論的動作への簡単な道で、MPUでも可能だがOSやドライバのチューニングが必要です。

MEMS(マイクロ電気機械システム)はシリコン上に作られた微小な機械構造で、ICのようにパッケージされます。

コンパクトで低消費電力、量産性が高いため、ウェアラブル、スマートフォン、密集した産業ノード、車載センサーなどに広く使われています。

実製品で重要なのはシステム動作に影響を与える仕様です:

そして必ず機械的な取り付けやエンクロージャで実検証を行ってください。配置でデータシート差以上の違いが出ます。

センサ融合は通常、加速度計+ジャイロ+磁気計(場合によっては気圧センサやGNSS)を組み合わせ、姿勢、動き、ステップ検出、振動深刻度、静止/移動判定などをより安定して意味のある形で出力します。

各センサーは単独では弱点があるため(ジャイロのドリフト、磁気干渉、加速度計の重力と動きの混同など)、融合はそれらを補います。

エッジで処理すると帯域と電力を大幅に削減できます。tilt = 12°やイベント検出のような結果だけを送れば、毎秒何千サンプルも送る必要がありません。

また生データをデバイス内に留めることでプライバシーも向上します(集計値やイベントのみを送信)。

セキュリティはライフサイクル全体で考える必要があります:

脅威モデル、更新フロー、鍵管理、SBOM、パッチポリシーを文書化し、認証を謳うなら正式に取得済みであることを確認してください。