Co to znaczy, gdy dane spotykają gospodarkę materialną

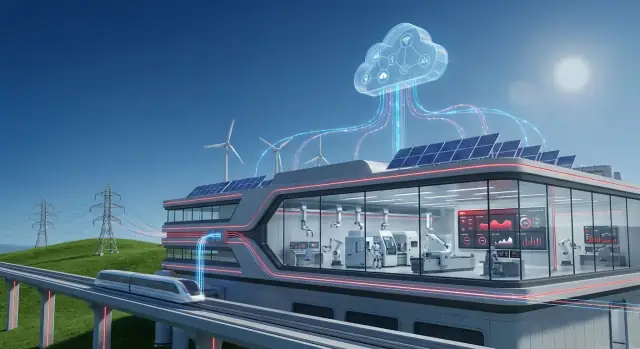

„Gospodarka materialna” to część biznesu, która przemieszcza atomy, nie tylko informacje. To elektrownia równoważąca podaż i popyt, sieć kolejowa utrzymująca rozkład jazdy, fabryka przetwarzająca surowce na gotowe wyroby oraz zakład wodociągowy utrzymujący ciśnienie i jakość w mieście.

W takich środowiskach oprogramowanie nie mierzy tylko kliknięć czy konwersji — wpływa na rzeczywiste urządzenia, rzeczywistych ludzi i rzeczywiste koszty. Późna decyzja o konserwacji może skończyć się awarią. Niewielkie odchylenie procesu może oznaczać stratę materiału, przestój lub incydent bezpieczeństwa.

Dlatego dane mają tu inne znaczenie: muszą być terminowe, wiarygodne i powiązane z tym, co dzieje się na miejscu.

Dlaczego dane są inne, gdy eksploatujesz aktywa

Kiedy „produktem” jest dostępność, przepustowość i niezawodność, dane stają się narzędziem praktycznym:

- By zobaczyć, co naprawdę się dzieje (drgania, temperatura, zużycie energii, czasy cykli)

- By przewidzieć, co może się wydarzyć dalej (wczesne oznaki awarii, tworzące się wąskie gardła)

- By wybrać najlepsze działanie (wysłać ekipę, zwolnić linię, przekierować moc, zamówić części)

Ale są realne kompromisy. Nie możesz zatrzymać fabryki, żeby „zaktualizować później”. Czujniki bywają zaszumione. Łączność nie jest gwarantowana. A decyzje często muszą być wyjaśnialne dla operatorów, inżynierów i regulatorów.

OT + IT: dwa światy, które muszą współpracować

Tu zaczyna się sens konwergencji OT i IT.

- OT (Operational Technology) to świat maszyn: systemy sterowania, PLC, SCADA, przyrządy i praktyki bezpieczeństwa oraz niezawodności, które utrzymują stabilność operacji.

- IT (Information Technology) to świat systemów biznesowych: ERP, rejestry aktywów, zarządzanie usługami, analityka, tożsamość i dostęp oraz cyberbezpieczeństwo przedsiębiorstwa.

Gdy OT i IT współpracują, sygnały operacyjne mogą wyzwalać przepływy pracy biznesowej — np. tworzenie zleceń pracy, sprawdzanie zapasów, planowanie ekip i śledzenie wyników.

Czego oczekiwać od tego przewodnika

Dowiesz się, gdzie zwykle pojawia się wartość (dostępność, utrzymanie, efektywność energetyczna), co jest potrzebne architektonicznie (wzorce edge do chmury) oraz na co uważać (bezpieczeństwo, governance i zarządzanie zmianą). Celem jest jasny, realistyczny obraz tego, jak dane przemysłowe przekładają się na lepsze decyzje — nie tylko więcej pulpitów.

Hitachi w kontekście: korzenie przemysłowe i możliwości programowe

Hitachi znajduje się na przecięciu, które staje się coraz ważniejsze dla nowoczesnych organizacji: systemy sterujące operacjami fizycznymi (pociągi, sieci energetyczne, fabryki, zakłady wodne) oraz oprogramowanie planujące, mierzące i poprawiające wydajność tych operacji.

To tło ma znaczenie, bo środowiska przemysłowe zwykle premiują sprawdzone inżynierskie podejście, długie cykle życia aktywów i stopniowe, stabilne ulepszenia — nie szybkie wymiany platform.

Co obejmuje „technologia przemysłowa”

Gdy mówimy o „technologii przemysłowej” w tym kontekście, zwykle mamy na myśli stos zapewniający stabilność i bezpieczeństwo procesów świata rzeczywistego:

- Sprzęt i aktywa: silniki, napędy, tabor szynowy, transformatory, pompy, turbiny i inne długowieczne maszyny.

- Sterowanie i automatyka: czujniki, sterowniki PLC/SCADA, systemy bezpieczeństwa i przyrządy informujące operatorów o stanie procesu.

- Praktyki inżynieryjne i operacyjne: rutyny konserwacyjne, metody niezawodności, uruchomienia i standardy regulujące dostępność i bezpieczeństwo.

Ta część dotyczy fizyki, ograniczeń i warunków eksploatacji — ciepło, drgania, obciążenie, zużycie i realia pracy w terenie.

Co obejmuje „oprogramowanie przedsiębiorstw”

„Oprogramowanie przedsiębiorstw” to zestaw systemów, które przekładają operacje na skoordynowane decyzje i audytowalne działania w zespołach:

- Planowanie i finanse (ERP): budżety, zakupy, zapasy i widoczność kosztów.

- Zarządzanie aktywami i utrzymaniem (EAM/CMMS): zlecenia pracy, części, inspekcje i historia cyklu życia aktywów.

- Analityka i raportowanie: pulpity, KPI i trendy wydajności.

- Przepływy pracy i współpraca: zatwierdzenia, śledzenie incydentów i koordynacja międzyfunkcyjna.

Historia Hitachi ma znaczenie, bo odzwierciedla szerszą zmianę: firmy przemysłowe chcą, by dane operacyjne trafiały do prac biznesowych bez utraty kontekstu i kontroli. Celem nie jest „więcej danych” dla samych danych — to ścisłe dostosowanie tego, co dzieje się na ziemi, do sposobu, w jaki organizacja planuje, utrzymuje i poprawia swoje aktywa w czasie.

Od maszyn do wglądu: podróż danych operacyjnych

Miejsca przemysłowe są pełne sygnałów opisujących to, co dzieje się teraz: temperatury dryfujące, rosnące drgania, fluktuacje jakości zasilania, spowolnienia przepustowości, alarmy ciągnące się w tle. Fabryki, systemy kolejowe, kopalnie i zakłady użyteczności publicznej generują te sygnały nieustannie, bo sprzęt fizyczny trzeba monitorować, aby był bezpieczny, wydajny i zgodny z przepisami.

Wyzwanie nie polega na zdobyciu większej ilości danych — lecz na zamianie surowych odczytów w decyzje, którym ludzie ufają.

Skąd naprawdę pochodzą dane

Większość operacji korzysta z miksu systemów kontroli czasu rzeczywistego i zapisów biznesowych:

- Czujniki i mierniki na pompach, turbinach, silnikach, liniach i stacjach (ciśnienie, przepływ, prąd, drgania itd.)

- Systemy PLC i SCADA, które sterują i nadzorują procesy, często zapisując dane w historiancie

- Dzienniki utrzymania i zlecenia pracy z narzędzi EAM/CMMS (co się zepsuło, co wymieniono, ile to trwało)

- Dane ERP takie jak zlecenia produkcyjne, zapasy, zakupy i centra kosztów — przydatne do powiązania wydajności z pieniędzmi

Każde źródło samo w sobie opowiada tylko kawałek historii. Razem mogą wyjaśnić, dlaczego wydajność się zmienia i co zrobić dalej.

Co idzie nie tak w drodze do „wglądu”

Dane operacyjne są nieporządne z przewidywalnych powodów. Czujniki są wymieniane, tagi zmieniają nazwy, a sieci gubią pakiety. Typowe problemy to:

- Braki lub duplikaty wartości (luki podczas awarii, powtarzające się próbki po ponownym połączeniu)

- Niespójne tagi i jednostki ("Temp_1" vs "TMP-01", °C vs °F, kW vs MW)

- Problemy z synchronizacją czasu między urządzeniami i systemami (pięciominutowy dryf zegara może zrujnować analizę przyczyna-skutek)

Jeśli kiedykolwiek zastanawiałeś się, dlaczego pulpity się nie zgadzają, często dzieje się tak, ponieważ znaczniki czasu, nazwy lub jednostki się nie pokrywają.

Dlaczego kontekst bije objętość

Odczyt ma znaczenie tylko wtedy, gdy możesz odpowiedzieć: do jakiego zasobu to należy, gdzie się znajduje i w jakim był stanie?

„Drgania = 8 mm/s” jest o wiele bardziej użyteczne, gdy jest powiązane z Pompą P-204, w Linii 3, pracującą przy 80% obciążenia, po wymianie łożyska w zeszłym miesiącu, podczas konkretnego cyklu produkcyjnego.

Ten kontekst — hierarchia aktywów, lokalizacja, tryb pracy i historia konserwacji — pozwala analizom odróżnić normalne wahania od wczesnych sygnałów ostrzegawczych.

Podróż danych operacyjnych to w praktyce przejście od sygnałów → oczyszczone szeregi czasowe → zdarzenia z kontekstem → decyzje, aby zespoły mogły przejść od reagowania na alarmy do świadomego zarządzania wydajnością.

Konwergencja OT–IT: łączenie dwóch światów bez łamania żadnego z nich

Operational technology (OT) to to, co napędza operacje fizyczne: maszyny, czujniki, systemy sterowania i procedury utrzymania zakładu, sieci kolejowej czy stacji energetycznej.

Information technology (IT) to to, co prowadzi biznes: ERP, finanse, HR, zakupy, systemy klientów oraz sieci i aplikacje używane codziennie przez pracowników.

Konwergencja OT–IT oznacza po prostu umożliwienie tym dwóm światom dzielenia się właściwymi danymi we właściwym czasie — bez narażania produkcji, bezpieczeństwa czy zgodności.

Gdzie zwykle pojawia się tarcie

Większość problemów nie jest najpierw techniczna — jest operacyjna.

- Własność i zachęty: zespoły OT oceniane są według dostępności i bezpieczeństwa. Zespoły IT według standaryzacji, kontroli kosztów i cyberbezpieczeństwa.

- Kontrola zmian: w OT „mała aktualizacja” może zatrzymać linię. W IT częste patchowanie jest normalne.

- Wymagania dotyczące dostępności: systemy OT mogą działać latami z minimalnymi przerwami; okna konserwacji są rzadkie i ściśle planowane.

- Różne słownictwo: OT mówi o alarmach, PLC i nastawach; IT o ticketach, API i zarządzaniu tożsamością.

Czego integracja rzeczywiście potrzebuje

Aby konwergencja była praktyczna, zwykle potrzebujesz kilku budulców:

- Connectorów i protokołów zdolnych bezpiecznie odczytywać sygnały OT (często przez bramki) i mapować je do formatów przyjaznych IT.

- API do przesyłania danych do aplikacji przedsiębiorstwa (utrzymanie, zapasy, finanse) i z powrotem.

- Strumieni zdarzeń do momentów „coś się właśnie stało” — np. skok drgań wyzwalający zlecenie pracy.

- Wyrównania master data tak, aby wszyscy rozumieli, co oznacza „aktywo”, „obiekt” czy „zlecenie pracy” w różnych systemach.

Bezpieczna ścieżka: zacznij od małego, udowodnij wartość, potem skaluj

Praktyczne podejście polega na wyborze jednego wysokowartościowego przypadku użycia (np. predykcyjne utrzymanie krytycznego zasobu), podłączeniu ograniczonego zestawu danych i uzgodnieniu jasnych metryk sukcesu.

Gdy przepływ pracy jest stabilny — jakość danych, alerty, zatwierdzenia i bezpieczeństwo — rozszerz wdrożenie na więcej aktywów, a potem na kolejne lokalizacje. To utrzymuje OT w komfortowej strefie niezawodności i kontroli zmian, a IT dostarcza standardy i widoczność potrzebne do skali.

Architektura edge do chmury w prostych słowach

Dostarczaj z kontrolą zmian

Eksportuj kod źródłowy, wdrażaj i chroń zmiany za pomocą snapshotów i rollbacku.

Systemy przemysłowe generują cenne sygnały — temperatury, drgania, użycie energii, przepustowość — ale nie wszystko musi być w jednym miejscu. „Edge do chmury” oznacza rozdzielenie zadań między komputery blisko sprzętu (edge) a scentralizowane platformy (chmura lub centrum danych), w zależności od potrzeb operacji.

Dlaczego część przetwarzania zostaje blisko urządzeń

Niektóre decyzje muszą zapadać w milisekundy lub sekundy. Jeśli silnik się przegrzewa lub uruchamia się blokada bezpieczeństwa, nie możesz czekać na rundę do odległego serwera.

Przetwarzanie na edge pomaga w:

- Szybkich reakcjach i alertowaniu: błyskawiczne odpowiedzi na alarmy, kontrole jakości i lokalne optymalizacje.

- Niezawodności przy problemach z siecią: zakład działa dalej, nawet jeśli łączność spadnie.

- Oszczędności pasma: filtrowanie i kompresja strumieni wysokiej częstotliwości przed wysłaniem podsumowań.

Platformy centralne najlepiej służą, gdy wartość zależy od łączenia danych z wielu linii, zakładów lub regionów.

Typowe zadania „po stronie chmury” to:

- Analityka międzyobiektowa: porównania wydajności między zakładami, identyfikacja najlepszych praktyk.

- Modele na poziomie floty: ulepszanie predykcji poprzez naukę z wielu podobnych zasobów.

- Raportowanie i zgodność: ustandaryzowane pulpity dla kierownictwa, audytorów i zespołów ds. zrównoważonego rozwoju.

Prosty referencyjny przepływ (zbieraj → czyść → analizuj → działaj)

- Zbieranie: czujniki/PLC/SCADA wysyłają dane do bramki edge.

- Czyszczenie: edge normalizuje jednostki, znaczniki czasu i tagi; usuwa oczywisty szum.

- Analiza: szybkie reguły lub modele działają lokalnie; cięższa analiza odbywa się centralnie, gdzie jest więcej mocy obliczeniowej i historii.

- Działanie: akcje wracają jako alerty, zlecenia pracy lub rekomendacje nastaw — często integrowane z narzędziami utrzymania i systemami przedsiębiorstwa (na przykład za pomocą /blog/ot-it-convergence).

Podstawy governance: kto ma dostęp do jakich danych — i dlaczego

Architektura to także zaufanie. Dobre governance definiuje:

- Role i uprawnienia: operatorzy widzą dane procesu na żywo; inżynierowie niezawodności widzą stan aktywów; kierownictwo widzi KPI.

- Własność danych: kto zatwierdza udostępnianie danych między lokalizacjami lub z dostawcami.

- Audytowalność: logi kto uzyskał dostęp do danych i co zostało zmienione.

Gdy edge i chmura są projektowane razem, uzyskujesz szybkość na hali produkcyjnej i spójność na poziomie przedsiębiorstwa — bez zmuszania, by każda decyzja zapadała w jednym miejscu.

Wydajność aktywów + przepływy pracy przedsiębiorstwa: gdzie pojawia się wartość

Oprogramowanie przemysłowe tworzy najbardziej widoczną wartość, gdy łączy zachowanie aktywów z reakcją organizacji. Nie chodzi tylko o wiedzę, że pompa się pogarsza — chodzi o to, żeby odpowiednia praca została zaplanowana, zatwierdzona, wykonana i przeanalizowana.

APM vs EAM (i dlaczego oba są istotne)

Asset Performance Management (APM) skupia się na wynikach związanych z niezawodnością: monitorowaniu stanu, wykrywaniu anomalii, ocenie ryzyka i rekomendowaniu działań zmniejszających awarie. Odpowiada na pytanie: „Co prawdopodobnie się zepsuje, kiedy i co powinniśmy zrobić?”.

Enterprise Asset Management (EAM) to system ewidencji dla operacji utrzymania: hierarchie aktywów, zlecenia pracy, zasoby ludzkie, zezwolenia, części i historia zgodności. Odpowiada na pytanie: „Jak planujemy, śledzimy i kontrolujemy pracę i koszty?”.

Stosowane razem, APM może wskazać właściwe interwencje, a EAM zapewnia, że interwencje zostaną przeprowadzone z odpowiednimi kontrolami — wspierając niezawodność i lepszą kontrolę kosztów.

Predykcyjne utrzymanie, które widoczne jest w rachunku wyników

Predykcyjne utrzymanie nabiera sensu, gdy przekłada się na wymierne rezultaty, takie jak:

- Mniej nieplanowanych przestojów (mniej zatrzymań linii, mniej awaryjnych wezwań)

- Niższe wydatki na części zamienne (mniej magazynowania „na wszelki wypadek”, mniej pilnych zamówień)

- Bezpieczniejsze operacje (wcześniejsze wykrycie zmniejsza ryzyko awarii katastrofalnej i pracy reaktywnej)

- Lepsze wykorzystanie aktywów (konserwacja zgodna ze stanem zamiast zgadywania)

Co jest potrzebne do sukcesu

Udane programy zwykle zaczynają od fundamentów:

- Jasna lista trybów awarii dla krytycznych aktywów (co faktycznie się psuje i jak)

- Wskaźniki bazowe wydajności i historia utrzymania (żeby można było udowodnić poprawę)

- Zdefiniowane procesy pracy, które łączą alerty z działaniem (triage, zatwierdzenie, harmonogram, zamknięcie)

- Własność: kto przegląda wnioski, kto decyduje i kto wykonuje

Unikaj pułapki „tylko AI"

Analityka bez realizacji staje się pulpitem, któremu nikt nie ufa. Jeśli model zgłasza zużycie łożyska, ale nikt nie tworzy zlecenia pracy, nie rezerwuje części ani nie zapisuje wyników po naprawie, system nie może się uczyć — a biznes nie odczuje korzyści.

Cyfrowe bliźniaki i symulacje do decyzji w rzeczywistym świecie

Cyfrowy bliźniak to praktyczny, działający model rzeczywistego zasobu lub procesu — zbudowany po to, by odpowiadać na pytania „co jeśli?” zanim zmienisz prawdziwą rzecz. To nie jest tylko animacja 3D do prezentacji (choć może zawierać wizualizacje). To narzędzie decyzyjne łączące to, jak coś ma działać z tym, jak rzeczywiście działa.

Co można symulować (i dlaczego ma to znaczenie)

Gdy bliźniak odzwierciedla rzeczywistość wystarczająco dobrze, zespoły mogą testować opcje bez ryzyka:

- Przepustowość i wąskie gardła: „Jeśli zmienimy prędkość linii lub wielkość partii, gdzie powstanie zatory?”

- Zużycie energii: „Jaki jest wpływ energetyczny zmiany pracy pomp, przesunięć harmonogramu lub nastawów?”

- Zużycie i pozostały czas życia: „Jak praca przy większym obciążeniu wpływa na zużycie łożysk i interwały konserwacji?”

- Ograniczenia i kompromisy: „Czy osiągniemy cele produkcyjne nie przekraczając limitów temperatury, progów drgań lub marginesów bezpieczeństwa?”

Symulacja pozwala porównać scenariusze i wybrać ten najlepiej pasujący do celów produkcyjnych, kosztów, ryzyka i zgodności.

Co musi mieć wiarygodny bliźniak

Użyteczne bliźniaki łączą dwa typy danych:

- Dane inżynieryjne: specyfikacje projektowe, logika sterowania, krzywe urządzeń, modele CAD/BIM, instrukcje obsługi i ograniczenia procesu.

- Dane operacyjne na żywo: odczyty czujników, tagi PLC/SCADA, trendy z historianta, zlecenia pracy, warunki środowiskowe i wpisy operatorów.

Programy przemysłowe (łącznie z architekturami edge–cloud) pomagają synchronizować te źródła, aby bliźniak odzwierciedlał bieżącą eksploatację, a nie jedynie „stan projektowy”.

Ograniczenia, na które trzeba się przygotować

Cyfrowe bliźniaki nie są „ustaw i zapomnij”. Częste problemy to:

- Dryf modelu: rzeczywistość się zmienia — komponenty starzeją się, warunki procesowe się przesuwają — więc przewidywania tracą dokładność.

- Luki i jakość czujników: brakujące tagi, złe kalibracje lub nieregularne próbkowanie mogą osłabić bliźniaka.

- Bieżąca konserwacja: aktualizacja parametrów, walidacja wyników i zarządzanie wersjami wymagają właściciela i rutyny.

Dobre podejście to zacząć od wąskiego, jasno zdefiniowanego przypadku decyzyjnego (jedna linia, jedna klasa aktywów, jeden KPI), udowodnić wartość i potem rozszerzać.

Bezpieczeństwo, ochrona i niezawodność w połączonym przemyśle

Popraw tagi i jednostki

Stwórz lekkie narzędzie do normalizacji tagów i jednostek, żeby zmniejszyć „niezgodność pulpitów”.

Łączenie fabryk, systemów kolejowych, instalacji energetycznych i budynków tworzy wartość — ale też zmienia profil ryzyka. Gdy oprogramowanie zaczyna wpływać na operacje fizyczne, bezpieczeństwo nie dotyczy już tylko ochrony danych; chodzi o stabilność systemów, bezpieczeństwo ludzi i ciągłość usług.

Dlaczego cyberbezpieczeństwo przemysłowe różni się od IT biurowego

W IT biurowym naruszenie często mierzy się utratą informacji lub czasem przestoju pracowników wiedzy. W OT przerwy mogą zatrzymać linie produkcyjne, uszkodzić sprzęt lub stworzyć niebezpieczne warunki.

Środowiska OT często działają na starszych systemach przez długie cykle życia, nie zawsze można je natychmiast zrestartować i muszą priorytetyzować przewidywalne zachowanie nad szybkim wprowadzaniem zmian.

Kontrole kluczowe do realnego zmniejszenia ryzyka

Zacznij od fundamentów, które pasują do realiów przemysłowych:

- Segmentacja sieci: oddziel sieci biznesowe od operacyjnych, następnie dziel krytyczne strefy (np. systemy bezpieczeństwa, sterowniki, historiant/ platformy danych). Ogranicz ścieżki między strefami i udokumentuj dozwolony ruch.

- Tożsamość i dostęp: używaj nazwanych kont, dostępu opartego na rolach i uwierzytelniania wieloskładnikowego tam, gdzie to praktyczne — szczególnie przy dostępie zdalnym. Zaostrz dostęp dostawców czasowo.

- Strategia łatania: traktuj łatanie jako zmianę inżynieryjną. Testuj aktualizacje, planuj okna utrzymania i stosuj środki kompensujące (segmentacja, listy dozwolonych adresów) gdy łatanie nie jest możliwe.

- Monitorowanie i wykrywanie: zbieraj logi z urządzeń edge, bramek, serwerów i kluczowych punktów sieci. Skup się na nietypowym zachowaniu (nowe połączenia, nieoczekiwane polecenia), nie tylko na sygnaturach malware.

Oczekiwania dotyczące bezpieczeństwa i regulacji

Programy przemysłowe powinny łączyć działania bezpieczeństwa z potrzebami bezpieczeństwa operacyjnego i zgodnością: jasna kontrola zmian, śledzenie kto co zrobił i dowody, że systemy krytyczne pozostają w bezpiecznych granicach.

Gotowość na incydenty: planuj odzyskiwanie, nie tylko zapobieganie

Zakładaj, że coś się wydarzy — czy to incydent cyber, błędna konfiguracja, czy awaria sprzętu. Miej kopie offline, ćwicz procedury przywracania, zdefiniuj priorytety przywracania i przypisz jasne odpowiedzialności między IT, OT i kierownictwem operacyjnym.

Niezawodność rośnie, gdy każdy wie, co robić zanim nastąpi incydent.

Wyniki w zakresie zrównoważonego rozwoju napędzane przez inteligencję operacyjną

Zrównoważony rozwój w ciężkim przemyśle to głównie problem operacyjny — nie PR-owy. Gdy widzisz, co maszyny, zakłady, floty i łańcuchy dostaw robią w niemal rzeczywistym czasie, możesz celować w konkretne źródła marnotrawstwa energii, nieplanowanych przestojów, odpadów i poprawek, które napędzają zarówno koszty, jak i emisje.

Jak lepsze dane operacyjne redukują odpady i emisje

Inteligencja operacyjna zamienia „wydaje nam się, że ta linia jest nieefektywna” w dowód: które aktywa nadmiernie pobierają energię, które kroki procesu działają poza specyfikacją i które zatrzymania wymuszają rozpędzanie, co pali dodatkowe paliwo.

Nawet niewielkie usprawnienia — krótsze rozruchy, mniej godzin biegu jałowego, ściślejsza kontrola nastawów — sumują się przez tysiące godzin pracy.

Praktyczne dźwignie przynoszące rezultaty

Trzy dźwignie pojawiają się regularnie:

- Optymalizacja: dostosuj harmonogramy, nastawy i przepustowość w oparciu o ograniczenia (stan sprzętu, cenę energii, popyt), aby unikać nieefektywnego pracy.

- Konserwacja warunkowa: używaj drgań, temperatury, poboru mocy i alarmów do serwisowania aktywów, gdy wskaźniki się zmieniają — zapobiegając awariom, które powodują energetycznie kosztowne zatrzymania i nadmierne odpady.

- Raportowanie: automatyzuj zbieranie KPI energetycznych, materiałowych i operacyjnych, aby zespoły spędzały mniej czasu na zestawianiu arkuszy, a więcej na naprawianiu przyczyn.

Pomiar vs przypisywanie vs redukcja

Warto rozdzielić trzy pojęcia:

- Pomiar: rejestrowanie dokładnych danych (metryka, integralność czujników, spójne znaczniki czasu).

- Przypisywanie: łączenie zużycia i emisji z procesem, produktem, linią lub obiektem (żeby wiedzieć gdzie działać).

- Redukcja: wprowadzanie zmian, które trwale obniżają zużycie energii lub emisje (i utrzymywanie efektów).

Przejrzyste metryki mają znaczenie. Stosuj jasne punkty odniesienia, dokumentuj założenia i wspieraj twierdzenia dowodami gotowymi do audytu. Dyscyplina ta pomaga unikać nadmiernych deklaracji i ułatwia skalowanie rzeczywistych postępów między lokalizacjami.

Jak ocenić i wdrożyć program oprogramowania przemysłowego

Od alarmów do zleceń pracy

Zamień sygnały warunków w prostą aplikację wyzwalającą zlecenia pracy, z której planiści naprawdę będą korzystać.

Wybór oprogramowania przemysłowego to nie tylko porównanie funkcji — to zobowiązanie do tego, jak praca jest wykonywana w operacjach, utrzymaniu, inżynierii i IT.

Praktyczna ocena zaczyna się od uzgodnienia decyzji, które chcesz poprawić (np.: mniej nieplanowanych awarii, szybsze realizowanie zleceń, lepsza wydajność energetyczna) oraz wybrania lokalizacji, gdzie najpierw to udowodnisz.

Kryteria oceny, które mają znaczenie

Użyj arkusza oceny uwzględniającego potrzeby hali produkcyjnej i przedsiębiorstwa:

- Dopasowanie integracji: czy potrafi podłączyć się do istniejących PLC/SCADA, historiantów, CMMS/EAM, ERP i platform danych bez kruchej, niestandardowej integracji?

- Skalowalność: czy to samo podejście będzie działać dla jednej linii, jednego zakładu, a potem dziesiątek — bez spadku wydajności lub przebudowy?

- Wsparcie dostawcy: szukaj sprawdzonych usług wdrożeniowych, jasnych SLA, ścieżek upgrade'u i ekosystemu partnerów dla Twojej branży.

- Całkowity koszt posiadania: licencje to tylko część — uwzględnij łączność, sprzęt edge, wdrożenie, cyberbezpieczeństwo, szkolenia i bieżące administrowanie.

Plan wdrożenia etapami (z mierzalnymi zwycięstwami)

Unikaj podejścia „big bang”. Plan etapowy zmniejsza ryzyko i buduje wiarygodność:

- Pilot (4–12 tygodni): wybierz jedną klasę aktywów lub wąskie gardło procesu. Zdefiniuj metryki sukcesu z wyprzedzeniem (np. % redukcji przestojów, czas reakcji na zlecenie, energia na jednostkę).

- Skalowanie do zakładu: ustandaryzuj tagi danych, konwencje nazewnictwa i przepływy pracy. Udokumentuj, co się zmieniło i dlaczego.

- Replikacja między zakładami: twórz szablony (pulpity, alerty, wyzwalacze zleceń) i model governance, żeby każdy zakład nie wymyślał koła na nowo.

W praktyce zespoły często nie doceniają, ile „małych” wewnętrznych narzędzi będzie potrzebnych podczas rollout — kolejki triage, przeglądy wyjątków, formularze wzbogacania zleceń, przepływy zatwierdzeń i proste portale łączące sygnały OT z systemami IT. Platformy takie jak Koder.ai mogą tu pomóc, pozwalając zespołom szybko tworzyć i iterować te wspierające aplikacje przez chat, a następnie integrować je z istniejącymi API — bez oczekiwania na pełny cykl specjalistycznego rozwoju.

Zarządzanie zmianą: część, która decyduje o adopcji

Oprogramowanie przemysłowe odnosi sukces, gdy zespoły operacyjne mu ufają. Zarezerwuj czas na szkolenia role-based, aktualizację procedur (kto potwierdza alerty, kto zatwierdza zlecenia), oraz na zachęty promujące zachowania oparte na danych — nie tylko gaszenie pożarów.

Jeśli porównujesz opcje, warto przejrzeć pakiety przypadków użycia dostawcy w sekcji /solutions, zrozumieć modele handlowe w /pricing i omówić swoje środowisko w /contact.

Co dalej dla technologii przemysłowej i oprogramowania przedsiębiorstw

Technologia przemysłowa przechodzi od „połączonych urządzeń” do „połączonych rezultatów”. Kierunek jest jasny: więcej automatyzacji na hali, więcej danych operacyjnych dostępnych dla zespołów biznesowych i szybsze sprzężenia zwrotne między planowaniem a wykonaniem.

Zamiast czekać na tygodniowe raporty, organizacje będą oczekiwać niemal rzeczywistej widoczności produkcji, zużycia energii, jakości i stanu aktywów — i działania na tych danych przy minimalnych ręcznych przekazaniach.

Trend rynkowy: automatyzacja + bezpieczniejsze udostępnianie danych

Automatyzacja wyjdzie poza systemy sterowania w kierunku przepływów decyzyjnych: harmonogramowania, planowania utrzymania, uzupełniania zapasów i zarządzania wyjątkami.

Równocześnie udostępnianie danych stanie się szersze — ale też bardziej selektywne. Firmy chcą dzielić się właściwymi danymi z właściwymi partnerami (OEM, podwykonawcy, operatorzy sieci, dostawcy logistyczni) bez ujawniania wrażliwych szczegółów procesu.

To skłania dostawców i operatorów do traktowania danych jak produktu: dobrze zdefiniowanego, z kontrolami dostępu i śledzalnego. Sukces zależeć będzie od governance, które jest praktyczne dla operacji, a nie tylko napędzane zgodnością IT.

Interoperacyjność zadecyduje o szybkości (i koszcie)

W miarę mieszania sprzętu legacy z nowymi czujnikami i oprogramowaniem, interoperacyjność będzie różnicą między skalowaniem a zastoje. Otwarte standardy i dobrze udokumentowane API zmniejszają uzależnienie, skracają czas integracji i pozwalają na wymianę części stosu bez przepisywania wszystkiego.

W prostych słowach: jeśli nie potrafisz łatwo połączyć aktywów, historiantów, ERP/EAM i narzędzi analitycznych, wydasz budżet na rurociągi integracyjne zamiast na poprawę wydajności.

Najbliższe kroki: copiloci i autonomiczna optymalizacja

Spodziewaj się „copilotów AI” zaprojektowanych dla konkretnych ról przemysłowych — planistów utrzymania, inżynierów niezawodności, operatorów centrów sterowania i techników terenowych. Te narzędzia nie zastąpią wiedzy eksperckiej; będą streszczać alarmy, rekomendować działania, szkicować zlecenia pracy i pomagać zespołom wyjaśnić dlaczego sugerowana jest zmiana.

To również naturalne miejsce dla platform typu vibe-coding, takich jak Koder.ai: przyspieszą tworzenie wewnętrznych copilotów i aplikacji przepływów pracy (np. podsumowywacz incydentów czy asystent planowania utrzymania), pozwalając jednocześnie eksportować kod źródłowy, wdrażać i iterować z migawkami i rollbackiem.

Następnie więcej zakładów przyjmie autonomiczną optymalizację w ograniczonym zakresie: automatyczne strojenie nastawów w bezpiecznych granicach, balansowanie przepustowości vs koszt energii i dopasowywanie okien konserwacji na podstawie rzeczywistego stanu.

Prosta wewnętrzna lista kontrolna do rozpoczęcia rozmowy

- Które decyzje chcemy podejmować szybciej (utrzymanie, jakość, energia, harmonogramowanie)?

- Jakie dane są brakujące — lub uwięzione w silosach — żeby wspierać te decyzje?

- Które systemy muszą najpierw współpracować (źródła OT, EAM/ERP, analityka, raportowanie)?

- Jakie wymagania dotyczące „otwartych standardów” lub API powinniśmy wymusić przy nowych zakupach?

- Gdzie możemy pilotować bezpiecznie (jedna linia, jeden zakład, jedna klasa aktywów) i mierzyć ROI?

- Kto odpowiada za bezpieczeństwo, dostęp i zarządzanie zmianą między OT i IT?