Dlaczego Infineon ma znaczenie w EV, ładowaniu i przemyśle

Jeśli zależy Ci na zasięgu EV, szybkości ładowania i długoterminowej niezawodności, w gruncie rzeczy mówisz o tym, jak efektywnie energia elektryczna jest konwertowana i kontrolowana. To zadanie realizują półprzewodniki — szczególnie półprzewodniki mocy, które zachowują się jak ultraszybkie przełączniki o dużym prądzie.

Infineon ma znaczenie, bo jest jednym z głównych dostawców tych „strażników” przepływu energii. Gdy straty przy przełączaniu są mniejsze, a ciepło łatwiej odprowadzać, więcej energii z baterii trafia na koła, mniej jest marnowane podczas ładowania, a komponenty mogą być mniejsze — albo trwalsze.

Co obejmie ten artykuł (prosto)

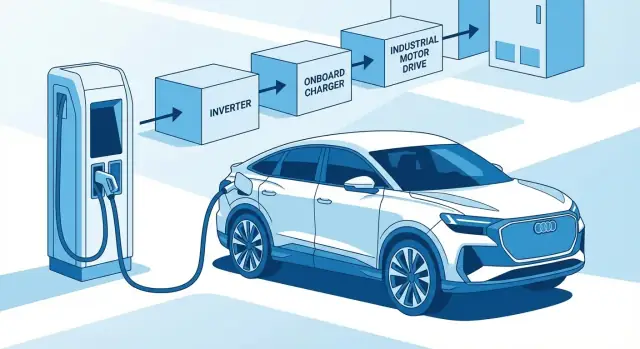

To praktyczny, nietechniczny przegląd kluczowych bloków wewnątrz:

- EV (jak energia z baterii zamienia się w płynny ruch)

- Infrastruktura ładowania (jak sieć dostarcza energię szybko i bezpiecznie)

- Systemy przemysłowe (jak fabryki obniżają zużycie energii w silnikach i zasilaczach)

Po drodze połączymy wątki: wyższa sprawność może oznaczać większy zasięg, krótsze sesje ładowania i mniejsze naprężenia termiczne — ważny czynnik dla niezawodności.

Elektronika mocy kontra elektronika sygnałowa/logiczna

Warto rozdzielić dwie kategorie, które często się mieszają:

- Elektronika mocy zajmuje się energią: wysokie napięcie, duży prąd, ciepło i efektywność (inwertery, ładowarki, napędy silników).

- Elektronika sygnałowa/logiczna zajmuje się informacją: pomiarem, komunikacją, sterowaniem i obliczeniami (mikrokontrolery, sieci, kontrolery bezpieczeństwa).

Obie są ważne, ale to elektronika mocy pozwala EV ruszyć, szybka ładowarka dostarczyć setki kilowatów, a system przemysłowy zaoszczędzić znaczną ilość energii w czasie życia urządzenia.

Podstawy elektroniki mocy: elementy budulcowe

Elektronika mocy to „kontrola ruchu” dla prądu: decyduje, ile energii się przesunie, w jakim kierunku i jak szybko można to zmieniać. Zanim przejdziemy do inwerterów trakcyjnych czy ładowarek, kilka prostych pojęć ułatwia zrozumienie reszty.

Napięcie, prąd i moc (prosto)

- Napięcie (V) to pcha prąd przez obwód — jak ciśnienie wody.

- Prąd (A) to szybkość przepływu — ile prądu płynie.

- Moc (W) to jak szybko energia jest dostarczana lub zużywana: moc = napięcie × prąd.

Gdy EV przyspiesza lub szybka ładowarka zwiększa moc, elektronika mocy zarządza tym przepływem, starając się marnować jak najmniej energii jako ciepło.

Co naprawdę oznacza „przełączanie”

Przełącznik mocy to półprzewodnik, który może włączać i wyłączać przepływ energii bardzo szybko — tysiące do milionów razy na sekundę. Szybkie przełączanie (zamiast „oporu” jak w starym pokrętle) pozwala systemom kontrolować prędkość silnika, prąd ładowania i poziomy napięć przy znacznie wyższej sprawności.

Główne rodziny urządzeń, o których usłyszysz

- MOSFETy: szybkie przełączniki często używane przy wyższych częstotliwościach przełączania.

- IGBTy: mocne rozwiązania dla dużych mocy w wielu zastosowaniach trakcyjnych i przemysłowych.

- Diody: zawory jednokierunkowe dla prądu; niezbędne w prostowaniu i ścieżkach wolnobiegu.

- Sterowniki bramek: „tłumacz”, który mówi MOSFETowi lub IGBT, kiedy i jak mocno przełączać.

(Infineon i inni dostawcy oferują te elementy jako komponenty dyskretne i jako moduły mocy zaprojektowane dla środowisk motoryzacyjnych i przemysłowych.)

Gdzie tracona jest sprawność: przewodzenie, przełączanie, ciepło

Dwa główne mechanizmy strat to:

- Straty przewodzenia (energia tracona, gdy przełącznik jest w stanie przewodzenia)

- Straty przełączania (energia tracona podczas przejść włącz/wyłącz)

Oba stają się ciepłem. Mniejsze straty zwykle oznaczają mniejsze radiatory, lżejsze systemy chłodzenia i bardziej zwarte obudowy — duże zalety w EV i ładowarkach, gdzie przestrzeń, masa i marginesy niezawodności są ograniczone.

Inwertery trakcyjne EV: jak energia z baterii staje się ruchem

Bateria EV magazynuje energię w postaci DC (prąd stały), ale większość silników trakcyjnych działa na AC (prąd zmienny). Inwerter trakcyjny jest tłumaczem: bierze wysokonapięciowe DC z pakietu i tworzy precyzyjnie kontrolowaną trójfazową falę AC, która napędza silnik.

Prosty model mentalny wygląda tak:

Bateria (DC) → Inwerter (DC→AC) → Silnik (moment obrotowy z AC)

Dlaczego inwerter kształtuje charakterystykę jazdy

Inwerter to nie tylko „skrzynka mocy” — silnie wpływa na zachowanie pojazdu:

- Przyspieszenie i płynność: Szybkie przełączanie kontroluje moment silnika w milisekundach. Lepsza kontrola i czystsze przełączanie mogą zmniejszyć wibracje, skrobanie dźwiękowe i pulsacje momentu.

- Zasięg i efektywność: Każdy wat stracony jako ciepło w inwerterze to wat, który nie trafia na koła. Niższe straty przełączania i przewodzenia poprawiają realną efektywność.

- Hamowanie rekuperacyjne: Ten sam układ kieruje energię z powrotem z silnika do baterii. Efektywna konwersja wpływa na ilość odzyskanej energii.

Gdzie mieszczą się moduły półprzewodnikowe

Wiele inwerterów EV składa się z kilku warstw:

- Etap mocy: wysokoprądowe przełączniki (np. moduły IGBT lub moduły SiC MOSFET) wykonują ciężką pracę.

- Sterowanie i sterowniki bramek: układy driverów i kontrolery, które komendują przełącznikami bezpiecznie i precyzyjnie.

- Pomiary i ochrona: pomiar prądu/napięcia, izolacja i ochrona przed uszkodzeniami, które wykrywają problemy wcześnie i zapobiegają awariom.

Kluczowe kompromisy, które inżynierowie balansują

Wybory konstrukcyjne to ciągłe negocjacje między kosztem, sprawnością i zwartością. Wyższa sprawność może zmniejszyć potrzeby chłodzenia i pozwolić na mniejsze obudowy, ale może wymagać bardziej zaawansowanych układów lub pakowania. Zwarte projekty z kolei wymagają doskonałej wydajności termicznej, żeby inwerter pozostał niezawodny przy holowaniu, powtarzających się przyspieszeniach lub wysokich temperaturach otoczenia.

Ładowarki pokładowe i DC/DC: niewidoczni pracownicy

Gdy mówimy o ładowaniu EV, myślimy o gnieździe ładowania i stacji. W samochodzie dwie mniej widoczne podjednostki wykonują dużo pracy: ładowarka pokładowa (OBC) i przetwornica DC/DC wysokie napięcie → niskie napięcie.

Co robi ładowarka pokładowa (OBC)

OBC to „komputer ładowania” pojazdu. Większość ładowania domowego i firmowego dostarcza AC z sieci, a bateria magazynuje DC. OBC konwertuje AC→DC i stosuje profil ładowania wymagany przez baterię.

Prosty podział:

- Ładowanie AC: konwersja odbywa się w samochodzie (OBC).

- Ładowanie DC: konwersja odbywa się w stacji (stacja wysyła DC bezpośrednio do baterii).

DC/DC: podtrzymanie systemu 12 V

Nawet przy dużej baterii wysokiego napięcia, EV nadal korzystają z systemu 12 V (lub 48 V) dla świateł, infotainmentu, ECU, pomp i systemów bezpieczeństwa. Przetwornica DC/DC obniża napięcie trakcyjne efektywnie i utrzymuje naładowany akumulator pomocniczy.

Dlaczego przełączanie wysokiej częstotliwości zmniejsza rozmiary ładowarek

Nowoczesne OBC i przetwornice DC/DC używają szybkich półprzewodników, żeby zmniejszyć rozmiary elementów magnetycznych (cewki/transformery) i filtrów. Wyższa częstotliwość przełączania może pozwolić na:

- mniejsze, lżejsze stopnie mocy

- szybszą odpowiedź sterowania

- potencjalne zyski sprawności (gdy straty i EMI są dobrze zarządzane)

To właśnie wybór urządzeń — MOSFETy/IGBTy krzemowe vs SiC MOSFET — bezpośrednio wpływa na to, jak zwarta i wydajna może być ładowarka.

Kluczowe kwestie: współczynnik mocy, izolacja i bezpieczeństwo

OBC to nie tylko „zamiana AC na DC”. Musi także obsługiwać:

- Korekcję współczynnika mocy (PFC), aby pobierać prąd czysto z sieci

- Izolację galwaniczną (często przez transformator wysokiej częstotliwości) dla ochrony osób i zgodności ze standardami

- Ochronę i pomiary napięcia, prądu, temperatury oraz monitorowanie izolacji

Szybkość ładowania kontra ciepło: kompromis systemowy

Wyższa moc ładowania zwiększa prąd i obciążenie przełączające. Wybór półprzewodników wpływa na sprawność, generowanie ciepła i wymagania chłodzenia, co może ograniczać utrzymaną moc ładowania. Mniejsze straty mogą oznaczać szybsze ładowanie w tym samym budżecie termicznym — lub prostsze, cichsze chłodzenie.

Sprzęt szybkiego ładowania DC: co umożliwiają półprzewodniki

Szybkie ładowanie DC wygląda z zewnątrz prosto — podłącz i patrz, jak procent rośnie — ale wewnątrz szafy jest etapowa konwersja mocy. Szybkość, sprawność i dostępność zależą w dużej mierze od półprzewodników oraz sposobu ich pakowania, chłodzenia i ochrony.

Co jest wewnątrz szybkiej stacji

Większość ładowarek dużej mocy ma dwa główne bloki:

- Front-end AC/DC, który zamienia sieciowe AC w stabilne wysokonapięciowe DC „szynę” przy zachowaniu wymagań sieciowych.

- Etap DC/DC, który dopasowuje tę szynę DC do potrzeb baterii (napięcie i prąd) i koordynuje się z protokołami pojazdu.

W obu etapach urządzenia przełączające (IGBTy lub SiC MOSFETy), sterowniki bramek i układy kontrolne decydują, jak zwarta może być ładowarka i jak czysto oddziałuje z siecią.

Sprawność to nie tylko wartość z karty katalogowej

Różnica 1–2% sprawności może wydawać się mała, ale przy 150–350 kW ma znaczenie. Wyższa sprawność oznacza:

- mniej energii traconej jako ciepło (niższy koszt energii na dostarczone kWh)

- mniejsze lub wolniejsze wentylatory/pompy (mniejsze zużycie pomocnicze)

- zmniejszone naprężenia termiczne na komponentach (często poprawia interwały serwisowe)

Podstawy niezawodności i bezpieczeństwa

Stacje szybkiego ładowania narażone są na przepięcia, częste cykle termiczne, kurz i wilgoć, czasem korozję od powietrza morskiego. Półprzewodniki umożliwiają szybkie funkcje ochronne, takie jak wyłączenie awaryjne, monitorowanie prądu/napięcia i granice izolacji między wysokim napięciem mocy a niskonapięciowymi układami sterowania.

Kompatybilność i bezpieczeństwo zależą też od solidnych pomiarów i obsługi błędów: monitorowanie izolacji, wykrywanie upływów doziemnych i bezpieczne ścieżki rozładowania pomagają szybko zatrzymać przepływ energii, gdy coś pójdzie nie tak.

Dlaczego moduły mocy są ważne

Zintegrowane moduły mocy (zamiast wielu oddzielnych części) upraszczają ścieżki połączeń, zmniejszają indukcyjność pasożytniczą i ułatwiają przewidywalne chłodzenie. Dla operatorów modułowe stopnie mocy ułatwiają serwis: wymień moduł, zweryfikuj i przywróć stację szybciej.

Krzem kontra SiC: jak wybór materiału zmienia wydajność

Iteruj bez ryzyka

Eksperymentuj bez ryzyka i cofnij zmiany, gdy układ lub przepływ pracy nie zadziała.

Wybór między krzemem (Si) a węglikiem krzemu (SiC) to jedna z największych dźwigni, jakie mają projektanci EV i ładowarek. Wpływa na sprawność, zachowanie termiczne, wielkość komponentów i czasem nawet krzywą ładowania pojazdu.

Wide-bandgap wyjaśnione bez fizyki

SiC to materiał „o szerokiej przerwie energetycznej”. W prostych słowach toleruje wyższe pola elektryczne i wyższe temperatury pracy zanim zacznie przenikać prąd lub ulec przebiciu. Dla elektroniki mocy oznacza to urządzenia, które mogą blokować wysokie napięcia z mniejszymi stratami i przełączać się szybciej — przydatne w inwerterach trakcyjnych i szybkich ładowarkach.

Si kontra SiC w EV i ładowarkach

Krzem (w postaci IGBTów lub MOSFETów) jest dojrzały, powszechnie dostępny i opłacalny. Dobrze sprawdza się, zwłaszcza gdy nie potrzeba ekstremalnie wysokich częstotliwości przełączania.

SiC MOSFETy zwykle oferują:

- Wyższą sprawność przy wysokim napięciu i dużej mocy, szczególnie przy częściowym obciążeniu

- Mniej ciepła do usunięcia, co może zmniejszyć wymagania radiatory/ciecz chłodzącą

- Potencjalnie mniejsze systemy, bo niektóre części wspierające (zwłaszcza elementy magnetyczne) mogą się zmniejszyć

Te korzyści mogą wydłużyć zasięg jazdy lub pozwolić na utrzymanie szybkiego ładowania z mniejszym ograniczeniem termicznym.

Gdzie IGBTy wciąż przeważają (i dlaczego)

Moduły IGBT są nadal popularne w wielu inwerterach trakcyjnych 400 V, napędach przemysłowych i platformach wrażliwych na cenę. Są sprawdzone, solidne i konkurencyjne, gdy projekt priorytetowo traktuje koszt, ustalone łańcuchy dostaw i częstotliwości przełączania, które nie przeciążają krzemu.

Dlaczego „wyższa częstotliwość przełączania” ma znaczenie

Szybsze przełączanie (mocna strona SiC) pozwala na mniejsze elementy magnetyczne — cewki i transformatory w ładowarkach pokładowych, przetwornicach DC/DC i niektórych etapach ładowarek. Mniejsze elementy magnetyczne redukują wagę i objętość oraz poprawiają odpowiedź przejściową.

Jedna uwaga: urządzenie nie gwarantuje zwycięstwa systemu

Korzyści ze sprawności i rozmiaru zależą od całego projektu: sterowanie bramką, indukcyjność rozkładu, filtrowanie EMI, chłodzenie, strategia sterowania i marginesy pracy. Dobrze zoptymalizowany projekt krzemowy może przewyższyć źle wdrożony projekt SiC — więc wybór materiału powinien podążać za celami systemu, a nie nagłówkami.

Pakowanie i projekt termiczny: utrzymanie mocy w chłodzie i niezawodności

Półprzewodniki mocy nie potrzebują tylko „odpowiedniego chipu”. Potrzebują właściwego opakowania — fizycznej formy, która przenosi duże prądy, łączy się z resztą systemu i odprowadza ciepło wystarczająco szybko, żeby pozostawać w bezpiecznych granicach.

Dlaczego pakowanie ma znaczenie (ciepło na zewnątrz, prąd do środka)

Gdy inwerter EV lub ładowarka przełącza setki amperów, nawet małe straty elektryczne stają się znacznym ciepłem. Jeśli to ciepło nie może uciec, urządzenie działa w wyższej temperaturze, sprawność spada, a części starzeją się szybciej.

Pakowanie rozwiązuje dwa praktyczne problemy naraz:

- Niskooporowe ścieżki prądowe, aby mniej mocy marnowało się jako ciepło

- Szybką ścieżkę termiczną z układu do radiatora lub płyty chłodzącej

Dlatego projekty klasy EV zwracają uwagę na grubość miedzi, metody łączenia, płytki bazowe i materiały przewodzące ciepło.

Moduły vs elementy dyskretne (po ludzku)

Element dyskretny to pojedynczy przełącznik mocy zamontowany na płytce — użyteczny przy mniejszych mocach i elastycznych układach.

Moduł mocy grupuje wiele przełączników (czasem też czujniki) w jednym bloku zaprojektowanym dla dużych prądów i kontrolowanego przepływu ciepła. Pomyśl o nim jak o fabrycznym „klocku mocy” zamiast budowania wszystkiego z pojedynczych cegieł.

Podstawy termiki, które zobaczysz w kartach katalogowych

- Temperatura złącza (Tj): jak gorący jest naprawdę krzem (lub SiC) wewnątrz

- Radiatory i materiały przewodzące ciepło: „autostrada” ciepła na zewnątrz

- Chłodzenie cieczą: powszechne w inwerterach dużej mocy i szybkich ładowarkach, używając płytek chłodzących do agresywniejszego usuwania ciepła

Niezawodność: przetrwać prawdziwe życie

Środowiska EV i przemysłowe wystawiają sprzęt na: wibracje, wilgoć i powtarzające się cykle termiczne (gorąco–zimno–gorąco), które mogą zmęczyć połączenia i lut. Dobre wybory pakowania i konserwatywne marginesy temperaturowe poprawiają żywotność — pozwalając projektantom zwiększać gęstość mocy bez utraty trwałości.

Zarządzanie baterią i bezpieczeństwo: pomiary, izolacja, ochrona

Mapuj trendy strat i ciepła

Wizualizuj straty przełączania, termikę i punkty pracy za pomocą szybkiej aplikacji wewnętrznej.

Pakiet baterii EV jest tyle wart, ile system, który go nadzoruje. BMS mierzy, co się dzieje w pakiecie, wyrównuje ogniwa i reaguje szybko, gdy coś wygląda niebezpiecznie.

Co robi BMS

Na wysokim poziomie BMS ma trzy zadania:

- Pomiary: odczyt napięć ogniw, prądu pakietu i temperatury w czasie rzeczywistym

- Wyrównywanie: ujednolicanie ogniw, żeby słabe ogniwo nie ograniczało zasięgu ani nie przyspieszało starzenia

- Ochrona: zapobieganie przeładowaniu, nadmiernemu rozładowaniu, nadprądowi i przegrzaniu (przez załączanie styczników, ograniczanie mocy lub wyłączenie)

Pomiary, które umożliwiają wszystko

Decyzje BMS opierają się na dokładnych pomiarach:

- Pomiar prądu określa moc ładowania/rozładowania, pozwala oszacować stan naładowania i wykryć zwarcia

- Pomiar napięcia (po ogniwie) wykrywa nierównowagę wcześnie i chroni przed uszkadzającym przeładowaniem/rozładowaniem

- Pomiar temperatury wspiera zarządzanie termiczne i granice bezpieczeństwa

Nawet małe błędy pomiarowe kumulują się w złych szacunkach zasięgu, nierównomiernym starzeniu ogniw lub opóźnionym wykrywaniu awarii — szczególnie przy dużych obciążeniach lub szybkim ładowaniu.

Izolacja i bezpieczeństwo wysokiego napięcia

Paki wysokiego napięcia muszą utrzymywać elektronikę sterującą elektrycznie oddzieloną od domeny mocy. Izolacja (izolowane wzmacniacze, izolowana komunikacja, monitorowanie izolacji) chroni pasażerów i serwisantów, poprawia odporność na zakłócenia i pozwala na wiarygodne pomiary nawet przy setkach woltów.

Funkcjonalne bezpieczeństwo, bez żargonu

Funkcjonalne bezpieczeństwo to w praktyce projektowanie systemów, które wykrywają usterki, wchodzą w bezpieczny stan i unikają pojedynczych punktów awarii. Półprzewodniki wspierają to przez testy własne, redundantne ścieżki pomiarowe, „watchdogi” i raportowanie błędów.

Diagnostyka i wykrywanie usterek

Nowoczesna elektronika baterii potrafi sygnalizować nietypowe odczyty sensorów, wykrywać przerwane przewody, monitorować rezystancję izolacji i rejestrować zdarzenia — zmieniając „coś jest nie tak” w dane do akcji i ochrony.

Efektywność przemysłowa: napędy silnikowe i oszczędności energii w fabryce

Napędy silnikowe to jeden z największych „cichych” odbiorców energii w przemyśle. Gdy fabryka potrzebuje ruchu — obracanie, pompowanie, przesuwanie, sprężanie — elektronika mocy stoi między siecią a silnikiem, kształtując energię w kontrolowany moment i prędkość.

Gdzie pojawia się elektronika mocy w fabrykach

Zmiennoobrotowy napęd (VSD) zwykle prostuje przychodzącą sieciową moc AC, wygładza ją na szynie DC, a potem używa etapu inwertera (często moduł IGBT lub SiC MOSFETy, w zależności od napięcia i celów sprawności), żeby stworzyć kontrolowane wyjście AC dla silnika.

Spotkasz je w pompach, wentylatorach, sprężarkach i przenośnikach — systemach, które często pracują wiele godzin i dominują w rachunku za energię zakładu.

Dlaczego regulacja prędkości oszczędza energię

Praca ze stałą prędkością marnuje energię, gdy proces nie wymaga pełnej mocy. Pompa lub wentylator regulowany zaworem nadal pobiera niemal pełną moc, natomiast VSD może zmniejszyć prędkość silnika. Dla wielu obciążeń odśrodkowych (wentylatory/pompy) niewielkie zmniejszenie prędkości przekłada się na znaczne zmniejszenie mocy.

Dźwignie poprawy sprawności: urządzenia, sterowanie i straty

Nowoczesne urządzenia mocy poprawiają wydajność układów przemysłowych praktycznymi sposobami:

- Niższe straty przełączania i przewodzenia dzięki lepszemu krzemowi i opcjom wide-bandgap jak SiC MOSFET

- Inteligentniejsze sterowanie (dokładniejsze pomiary prądu, szybsza ochrona), aby silniki pracowały bliżej punktu optymalnego

- Zmniejszone naprężenia termiczne, dzięki czemu systemy mogą być mniejsze lub dłużej pracować przy tej samej mocy

Korzyści poza energetyczne

Lepsza jakość sterowania silnika często oznacza cichszą pracę, płynniejsze starty/stop, mniejsze zużycie mechaniczne i lepszą stabilność procesu — czasem równie cenne jak oszczędności energii.

Sieć i odnawialne źródła: konwersja mocy poza samochodem

EV nie istnieją w próżni. Każda nowa ładowarka podłącza się do sieci, która musi też przyjmować więcej energii z paneli słonecznych, wiatraków i magazynów. Te same koncepcje konwersji mocy używane w samochodzie pojawiają się w falownikach solarnych, przetwornicach wiatrowych, stacjonarnych magazynach i sprzęcie zasilającym stacje ładowania.

Integracja słońca, wiatru i magazynów

Odnawialne źródła są zmienne: chmury nadciągają, porywy wiatru się zmieniają, akumulatory przełączają się między ładowaniem a rozładowaniem. Elektronika mocy działa jak tłumacz między tymi źródłami a siecią, kształtując napięcie i prąd tak, by energia była dostarczana płynnie i bezpiecznie.

Dwukierunkowy przepływ mocy (V2H/V2G)

Systemy dwukierunkowe mogą przesyłać energię w obie strony: sieć → pojazd (ładowanie) oraz pojazd → dom/sieć (zasilanie). Koncepcyjnie to ten sam sprzęt wykonuje przełączanie, ale z dodatkowymi funkcjami sterowania i bezpieczeństwa zaprojektowanymi do eksportu energii. Nawet jeśli nigdy nie użyjesz vehicle-to-home lub vehicle-to-grid, wymagania dwukierunkowe wpływają na projekt przyszłych inwerterów i ładowarek.

Jakość mocy: harmoniczne i współczynnik mocy

Konwersja może zniekształcać przebieg sieciowy — te zniekształcenia to harmoniczne, które mogą nagrzewać sprzęt lub powodować zakłócenia. Współczynnik mocy mierzy, jak „czysto” urządzenie pobiera moc; bliżej 1 jest lepiej. Nowoczesne przetwornice używają aktywnego sterowania, by zmniejszać harmoniczne i poprawiać współczynnik mocy, pomagając sieci obsługiwać więcej ładowarek i odnawialnych źródeł.

Niezawodność i serwisowalność mają znaczenie

Sprzęt sieciowy ma pracować latami, często na zewnątrz, z przewidywalnym utrzymaniem. To popycha projekty w stronę trwałego pakowania, solidnych funkcji ochronnych i modułowych części, które można szybko serwisować.

Wraz ze wzrostem ładowania modernizacje „w górze” — transformatory, rozdzielnice i konwersja mocy na poziomie strefy — często stają się częścią zakresu projektu, nie tylko same stacje ładowania.

Wybór rozwiązań półprzewodnikowych: praktyczna lista kontrolna

Planuj zanim zbudujesz

Zdefiniuj ekrany, role i przepływy danych najpierw, żeby budowa pozostała skoncentrowana.

Wybór półprzewodników mocy (czy to modułu Infineon, dyskretnego MOSFETa, czy kompletnego ekosystemu driver+czujniki) to mniej pogoń za maksymalnymi specyfikacjami, a bardziej dopasowanie do realnych warunków pracy.

1) Zacznij od „skrzynki” elektrycznej

Określ niepodważalne wymagania wcześnie:

- Klasa napięciowa (np. 400 V vs 800 V; zasilania 12 V/48 V)

- Poziom mocy i cykl pracy (ciągła vs moc szczytowa, serie przyspieszeń, profile ładowania)

- Docelowa częstotliwość przełączania (często związana z hałasem akustycznym, EMI i wielkością elementów magnetycznych)

2) Dopasuj do realiów mechanicznych i chłodzenia

Zanim wybierzesz Si vs SiC, potwierdź, co produkt fizycznie udźwignie:

- Podejście chłodzenia: powietrze, płyta chłodząca cieczą, czynnik chłodzący lub współdzielona pętla pojazdu

- Ograniczenia rozmiaru i masy: footprint modułu, trasy szyn, odległości izolacyjne

- Rezerwa termiczna: temperatury złącza w najgorszych warunkach i przy zabrudzeniach

3) Oceń całkowity koszt posiadania (nie tylko BOM)

Wyższa sprawność może zmniejszyć rozmiar radiatora, moc pompy, ryzyko gwarancyjne i przestoje. Weź pod uwagę konserwację, straty energii w czasie życia i wymagania dostępności — szczególnie dla szybkiego ładowania DC i napędów przemysłowych.

4) Zaplanuj dostępność, cykl życia i kwalifikacje

Dla motoryzacji i infrastruktury strategia dostaw to część inżynierii:

- Poziom kwalifikacji (zgodny z wymaganiami motoryzacyjnymi tam, gdzie trzeba)

- Zobowiązania dotyczące cyklu życia i zarządzanie zmianami (PCN)

- Strategia drugiego źródła (tam, gdzie to możliwe) i alternatywne footprinty

5) Nie zostawiaj zgodności i bezpieczeństwa na koniec

Zarezerwuj czas na EMC i prace bezpieczeństwa: koordynacja izolacji, oczekiwania funkcjonalnego bezpieczeństwa, obsługa błędów i dokumentacja do audytów.

6) Zdecyduj, co zweryfikujesz w teście, a co będziesz monitorować w terenie

Zdefiniuj artefakty walidacyjne z góry: mapy sprawności, wyniki cykli termicznych, raporty EMI i diagnostykę w terenie (trendy temperatury/prądu, kody błędów). Jasny plan zmniejsza redizajny i przyspiesza certyfikację.

7) Szybciej zamień wyniki sprzętowe w użyteczne oprogramowanie

Nawet projekty z silnym akcentem na sprzęt potrzebują później oprogramowania: monitorowanie floty ładowarek, wizualizacja map sprawności inwertera, pulpity testowe, narzędzia serwisowe, portale BOM/konfiguracji lub proste aplikacje do śledzenia zachowania termicznego wariantów.

Platformy takie jak Koder.ai mogą pomóc zespołom szybko zbudować te wspierające narzędzia webowe, backendowe i mobilne przez interfejs czatu (z trybem planowania, snapshotami/przywracaniem i eksportem kodu źródłowego). To praktyczny sposób, by skrócić „ostatnią milę” między wynikami z laboratorium a wdrożonymi aplikacjami wewnętrznymi — szczególnie kiedy kilka zespołów inżynierskich potrzebuje tych samych danych w różnych formatach.

Kluczowe wnioski i FAQ

Półprzewodniki mocy to mięśnie i odruchy nowoczesnej elektryfikacji: przełączają energię efektywnie, mierzą ją dokładnie i chronią systemy w realnych warunkach ciepła, wibracji i pracy sieci.

Najważniejsze wnioski (EV, ładowanie i przemysł)

- Wydajność EV i zasięg są silnie zależne od strat przełączania i projektu termicznego w inwerterze trakcyjnym i ścieżce ładowania pokładowego.

- Szybkość ładowania ograniczona jest przez cały łańcuch — akceptację baterii, stopień mocy ładowarki, chłodzenie kabla i ograniczenia sieciowe — nie pojedynczy wybór urządzenia.

- W napędach przemysłowych lepsza konwersja mocy obniża koszty eksploatacji, ciepło, rozmiar obudowy i przestoje.

Szybki słowniczek

- Inwerter: przekształca DC z baterii w AC dla silnika trakcyjnego.

- OBC (Onboard Charger): konwertuje AC z sieci na DC do ładowania baterii.

- DC/DC: przekształca jedno napięcie DC na inne (np. z baterii wysokiego napięcia na 12V/48V).

- SiC (Silicon Carbide): materiał wide-bandgap umożliwiający wyższe częstotliwości przełączania i niższe straty przy wysokim napięciu.

- IGBT: krzemowe urządzenie mocy często używane w inwerterach dużej mocy; wydajne i opłacalne w wielu przypadkach.

- Sterownik bramki: kontroluje, jak MOSFET/IGBT się przełącza; kluczowy dla sprawności, EMI i niezawodności.

- Izolacja: oddziela elektronikę sterującą od wysokiego napięcia (dla bezpieczeństwa i odporności na zakłócenia).

FAQ

Czy SiC zawsze oznacza szybsze ładowanie?

Nie automatycznie. SiC może zmniejszyć straty i umożliwić wyższe częstotliwości/przy mniejszych elementach magnetycznych, ale szybkość ładowania zwykle ograniczają: chemia/temperatura baterii, moc i chłodzenie ładowarki oraz ograniczenia sieciowe.

Czy IGBT jest „przestarzały” dla EV?

Nie. Wiele platform nadal skutecznie używa modułów IGBT, zwłaszcza tam, gdzie koszt, sprawdzona niezawodność i określone cele sprawnościowe mają znaczenie.

Co jest najważniejsze dla niezawodności?

Marginesy termiczne, jakość pakowania/modułu, dobre strojenie sterowników bramek, integralność izolacji i funkcje ochronne (nadprąd/napięcie/temperatura). Niezawodność zwykle osiąga się przez projekt systemowy, a nie przez pojedynczy wybór komponentu.

Proste drzewko decyzyjne do przypomnienia

Porównując rozwiązania, zacznij tutaj:

-

Napięcie i poziom mocy → ustala klasę urządzeń (np. 400V vs 800V, zakres kW).

-

Cel sprawności i budżet chłodzenia → skłania do SiC i/lub lepszego pakowania/ścieżek termicznych.

-

Ograniczenia EMI → wpływają na prędkość przełączania, wybór sterownika bramki, filtry i układ.

-

Koszt i strategia zaopatrzenia → moduł vs elementy dyskretne, poziom kwalifikacji, drugie źródło.

Na co zwrócić uwagę dalej

Oczekuj dalszych postępów dzięki wyższej sprawności w rzeczywistych cyklach jazdy, mniejszym ograniczeniom termicznym (mniejsze systemy chłodzenia) i większej integracji (inteligentne moduły mocy, zaawansowane sterowniki bramek i lepsza izolacja), które upraszczają projekt i podnoszą wydajność.