Dlaczego depozycja i trawienie są w centrum skalowania układów

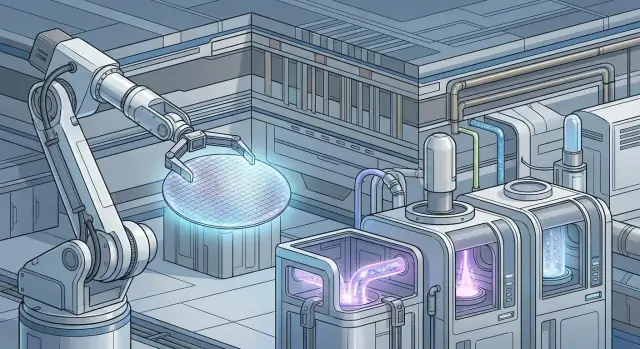

Jeśli sprowadzisz produkcję układów do najbardziej powtarzalnych operacji, dwa kroki pojawiają się wciąż na nowo: depozycja i trawienie.

Depozycja to krok „dodawania”. Narzędzia nanoszą ultra-cienkie warstwy — przewodniki, izolatory lub specjalne warstwy barierowe — na wafel, czasem po kilka atomów na raz. Trawienie to krok „usuwania”. Narzędzia selektywnie wycinają materiał, aby stworzyć maleńkie struktury, które staną się tranzystorami i okablowaniem, najlepiej nie uszkadzając warstw pod spodem.

W miarę jak układy się skalowały, te dwa kroki stały się głównymi „pokrętłami”, którymi inżynierowie regulują to, co ma znaczenie na skali nanometrów: grubość, kształt i interfejsy. Dlatego firmy sprzętowe, takie jak Lam Research, znajdują się blisko serca produkcji leading-edge.

Co tak naprawdę oznacza „leading-edge”?

„Leading-edge” zwykle odnosi się do najbardziej zaawansowanych, produkowanych masowo węzłów — tam, gdzie gęstość, moc i wydajność są na ostrzu możliwości, a margines błędu jest najmniejszy. To nie tylko marketingowy numer; to miejsce, gdzie nowe struktury urządzeń i nowe materiały pojawiają się pierwsze.

Efekt kumulacji przewagi

Moce narzędzi mają znaczenie (jednorodność, selektywność, kontrola uszkodzeń, przepustowość). Ale wiedza procesowa jest równie ważna: receptury, sztuczki integracyjne, sprzężenie zwrotne z metrologii i nauka o defektach, które zamieniają świetne narzędzie w stabilny proces o wysokim yieldzie.

Ta przewaga kumuluje się na przestrzeni generacji technologicznych, ponieważ każdy nowy węzeł nie zaczyna od zera — buduje na wcześniejszych doświadczeniach o tym, jak rosną warstwy, jak zachowują się plazmy i jak drobne wariacje powodują duże wahania wydajności.

Co omówimy dalej

Aby zrozumieć, dlaczego cykle depozycja–trawienie się mnożą, przyjrzymy się:

- Patrzeniu na maskowanie na granicy możliwości i dlaczego powtarzane pętle „depozycja–trawienie–czyszczenie” są powszechne

- Strukturom 3D (cechy o wysokim stosunku aspektu), które trudniej wypełnić i trudniej wyciąć

- Uczeniu się o yieldzie, defektach i zmienności — gdzie doświadczenie się opłaca

- Pętlom sprzężenia zwrotnego między producentami narzędzi a fabami, które przyspieszają poprawę

Od warstw do logiki: jak naprawdę powstają współczesne układy

Nowoczesny układ nie jest „wycięty” z bloku krzemu. Jest składany — bardziej jak mikroskopijne ciasto warstwowe — przez wielokrotne nakładanie ultra-cienkich filmów, ich wzorowanie i selektywne usuwanie niechcianych fragmentów. Zrobisz to setki razy, a otrzymasz tranzystory, okablowanie i bariery izolacyjne ułożone i splecione w trzech wymiarach.

Powtarzająca się pętla: nakładaj, wzoruj, usuwaj

Na wysokim poziomie produkcja układów przechodzi przez znajomy rytm:

- Depozycja nakłada warstwę (metal, tlenek, azotek itp.), często o grubości od kilku atomów do kilku nanometrów.

- Wzorowanie definiuje, gdzie ta warstwa ma pozostać (litografia tworzy maskę).

- Trawienie usuwa odsłonięte obszary, przenosząc wzór do warstwy.

Każda pętla tworzy jedną „warstwę” końcowego urządzenia — struktury bramki, otwory kontaktowe czy linie połączeń — aż logika i pamięć wyłonią się ze stosu.

Dlaczego drobne cechy wymagają ekstremalnej kontroli

Gdy cechy mierzy się w nanometrach jednocyfrowych, kontrola grubości i kształtu przestaje być „miła do posiadania”. Warstwa nieco za gruba może zatykać wąskie przejście; zbyt agresywne trawienie może poszerzyć linię lub uszkodzić warstwę pod spodem. Nawet drobne zmiany profilu — kąt ścianki bocznej, zaokrąglenie narożników, chropowatość powierzchni — mogą zmienić sposób przepływu prądu.

Kroki procesu, okna procesowe i yield

Produkcja jest zorganizowana w kroki procesu (konkretne operacje depozycji/trawienia), które muszą mieścić się w oknie procesowym — zakresie ustawień, w którym wyniki są powtarzalnie akceptowalne. W miarę jak układy stają się gęstsze, te okna się kurczą. A ponieważ późniejsze warstwy budują się na wcześniejszych, małe odchylenie może skaskadować się do niezgrania, zwarć, przerwań i ostatecznie obniżenia yieldu.

Depozycja 101: nanoszenie warstw z kontrolą na poziomie atomowym

Depozycja to połowa procesu dodawania materiału: budowanie ultra-cienkich filmów na waflu, aby późniejsze kroki mogły je wzorować, chronić lub elektrycznie izolować to, co pod spodem. Te filmy nie są ozdobą — każda warstwa jest wybierana do konkretnego zadania i musi działać niezawodnie na miliardach drobnych struktur.

Trzy podstawowe podejścia: CVD, PVD i ALD

Chemical Vapor Deposition (CVD) używa reaktywnych gazów, które tworzą stały film na powierzchni wafla. Jest szeroko stosowana do wielu dielektryków i niektórych warstw przewodzących, bo potrafi pokryć duże powierzchnie efektywnie i z dobrą jednorodnością.

Physical Vapor Deposition (PVD) (często „sputtering”) wyrzuca atomy z tarczy materiału i osadza je na waflu. PVD jest powszechne dla metali i materiałów hardmask, zwłaszcza gdy potrzebujesz gęstej warstwy — ale może mieć problem z powlekaniem ścian głębokich, wąskich struktur.

Atomic Layer Deposition (ALD) osadza materiał „dawkę” molekularną na raz poprzez samogaszczące reakcje powierzchniowe. Jest wolniejsza, ale doskonała tam, gdzie kontrola i pokrycie mają większe znaczenie niż szybkość — szczególnie w najciaśniejszych strukturach 3D.

Gdy układy przeszły na wręby, rowy i pionowe otwory, depozycja przestała być prostym „malowaniem góry”. Konformalność opisuje, jak równomiernie warstwa pokrywa wierzch, ścianki boczne i dno cechy.

Jeśli warstwa jest cienka na ściance bocznej lub zatka się przy wejściu, możesz dostać przebicia, słabe wypełnienie lub problemy w późniejszych etapach trawienia. Wysoka konformalność jest kluczowa dla głębokich, wąskich cech, gdzie margines błędu jest bardzo mały.

Właściwości filmu, które mogą zadecydować o yieldzie

Nawet jeśli grubość jest poprawna, film musi spełniać kilka praktycznych wymagań:

- Jednorodność: stała grubość na całym waflu i wafer do wafera.

- Zanieczyszczenia: niechciane atomy mogą zmienić właściwości elektryczne lub powodować problemy z niezawodnością.

- Naprężenia: zbyt rozciągliwe lub ściskające filmy mogą odkształcać struktury lub pękać.

- Przyczepność: warstwy muszą trzymać się przez cykle temperaturowe, czyszczenia i trawienia.

Intuicyjne przykłady: do czego służą te warstwy

- Linery pokrywają ścianki boczne cech, chronią powierzchnie i ustalają „warunki startowe” dla późniejszego wypełnienia.

- Bariery zapobiegają dyfuzji metali do otaczających materiałów (kluczowe dla niezawodności).

- Hardmaski działają jak odporne szablony, które przetrzymują agresywne trawienia lepiej niż fotorezyst.

- Warstwy dielektryczne izolują elektrycznie i oddzielają przewodniki — niezbędne, by zapobiegać zwarciom.

Na węźle leading-edge depozycja to nie tylko „dokładanie filmu”. To precyzyjne inżynierowanie materiałów, strojone tak, aby każdy kolejny etap trawienia i wzorowania zachowywał się przewidywalnie.

Trawienie 101: wycinanie cech bez uszkadzania tego, co pod spodem

Trawienie to „odejmująca” połowa procesu: po nałożeniu i wzorowaniu filmu trawienie usuwa odsłonięty materiał, aby przenieść wzór do warstwy poniżej. Sztuka polega na tym, że rzadko chcesz usunąć wszystko — chcesz usunąć konkretny materiał szybko, zatrzymując się na innym. Ta właściwość to selektywność, i dlatego fabry inwestują tyle w wiedzę procesową dotyczącą trawienia (i dlaczego dostawcy sprzętu, jak Lam Research, lata doskonalą te procesy).

Dlaczego selektywność ma znaczenie

Współczesne stosy mogą zawierać krzem, tlenek krzemu, azotek krzemu, metale i hardmaski. Podczas trawienia trzeba wyczyścić jedną warstwę, pozostawiając nienaruszoną warstwę zatrzymującą. Słaba selektywność może osłabić krytyczne warstwy, przesunąć wymiary tranzystora lub stworzyć ścieżki przecieków, które obniżą yield.

Trawienie plazmowe, w koncepcji

Większość zaawansowanych trawień używa plazmy: gazu pod niskim ciśnieniem pobudzonego do reaktywnych gatunków.

Dzieją się dwie rzeczy jednocześnie:

- Chemia: reaktywne rodniki tworzą lotne produkty z celem trawienia (można je następnie odessać).

- Kierunkowość: pola elektryczne przyspieszają jony w kierunku wafla, dając komponentę „prosto w dół”, która pomaga rzeźbić wąskie rowy i otwory kontaktowe.

Wyważenie tych elementów to sztuka: za dużo chemii powoduje podcinanie cech; za dużo energii jonów może uszkodzić to, co próbujesz zachować.

Jak wygląda „dobre” trawienie

Zespoły procesowe zwykle dążą do kilku rezultatów:

- Pionowe ścianki boczne (aby cechy odpowiadały zamierzonemu kształtowi)

- Minimalne uszkodzenia (mniejsza chropowatość powierzchni, mniej naładowań pułapkowych, mniejsze naruszenie struktury krystalicznej)

- Powtarzalne profile wafer do wafera i narzędzie do narzędzia (aby kroki downstream zachowywały przewidywalność)

Typowe wyzwania trawienia

Nawet gdy receptura jest „w porządku”, prawdziwe wafle stawiają opór:

- Microloading: obszary gęste i rzadkie trawią w różnym tempie.

- Footing/notching: zniekształcenia profilu przy interfejsie lub warstwie zatrzymującej trawienie.

- Chropowatość: tekstura ścianki bocznej, która może zwiększyć rezystancję lub zmienność.

- Pozostałości: polimery lub materiały ponownie osadzone, które przeszkadzają w późniejszej depozycji lub czyszczeniu.

Na węzłach leading-edge zarządzanie tymi detalami często odróżnia demonstrację laboratoryjną od produkcji masowej.

Wzorowanie na granicy możliwości: dlaczego cykle trawienie/depozycja się mnożą

Kiedy ludzie wyobrażają sobie skalowanie układów, często myślą o jednym przełomowym maszynie, która „drukuje” coraz węższe linie. W praktyce przenoszenie wzoru jest ograniczone przez cały łańcuch — rezyst, hardmaski, selektywność trawienia, naprężenia filmu i czyszczenie — a nie przez jedno magiczne urządzenie.

Stosy hardmasków: wzór potrzebuje tłumacza

Fotorezyst świetnie odwzorowuje wzór, ale zazwyczaj jest zbyt cienki i zbyt delikatny, by przetrwać głębokie, precyzyjne trawienia wymagane w nowoczesnych urządzeniach. Dlatego fabry budują stosy hardmasków — starannie dobranych filmów na wierzchu warstwy docelowej.

Uproszczony przebieg wygląda tak:

- Nałóż jedną lub więcej warstw hardmasku (często różnych materiałów dla selektywności).

- Przenieś wzór rezystu do hardmasku.

- Przenieś wzór hardmasku do warstwy docelowej.

- Usuń/wyczyść, potem powtórz w razie potrzeby.

Każdy nałożony film jest wybierany nie tylko ze względu na swoje podstawowe właściwości, ale też na to, jak zachowa się w kolejnym trawieniu: jak szybko się trawi względem sąsiednich warstw, ile chropowatości tworzy i jak dobrze utrzyma kształt.

Multi-patterning: jedna cecha to wiele kroków

Gdy krytyczne wymiary maleją poza możliwości pojedynczego przebiegu litograficznego, fabry stosują multi-patterning — dzieląc gęsty wzór na wiele naświetleń i transferów. To nie tylko dodaje kroki litografii; mnoży też wspierające pętle depozycja/trawienie dla spacerów, mandrelli, przycięć i masek rozdzielających.

Sedno: „wzór” w leading-edge może być wynikiem kilku cykli nanoszenia i trawienia filmów z ciasną kontrolą.

Dlaczego strojenie end-to-end ma znaczenie

Ponieważ każdy krok zmienia warunki startowe dla następnego, najlepsze wyniki uzyskuje się, strojąc cały ciąg — materiały, warunki plazmy, czystość komory i czyszczenia — jako jeden system. Mała poprawa w jednym trawieniu może zostać zniwelowana (lub wzmocniona) przez następną depozycję, dlatego wiedza integracyjna z czasem staje się wyróżnikiem.

Tranzystory 3D i wysokie stosunki aspektu podnoszą trudność

Planuj, zanim zaczniesz budować

Zaplanuj kolejne wewnętrzne narzędzie przed kodowaniem z Koder.ai Planning Mode.

Tranzystory planar były głównie „płaskie”, co sprawiało, że wiele kroków przypominało malowanie i przycinanie powierzchni. Skalowanie przesunęło branżę w 3D: najpierw FinFETy (pionowy „fin” owinięty bramką), a teraz koncepcje gate-all-around (GAA), gdzie bramka otacza kanał (często jako stos nanosheetów).

Dlaczego 3D zmienia depozycję

Gdy cechy mają ścianki boczne, kąty i głębokie kieszenie, depozycja przestaje być prostym „pokryj wierzch”. Filmy muszą być konformalne — niemal tej samej grubości na dnie rowu, jak i na powierzchni.

Dlatego techniki takie jak ALD i starannie dostrojone CVD zyskują na znaczeniu przy leading-edge: kilka atomów za mało na ściance bocznej może zwiększyć opór, pogorszyć niezawodność lub osłabić barierę, która powinna zatrzymać dyfuzję materiałów.

Dlaczego 3D sprawia, że trawienie jest bardziej wymagające

Trawienie musi uformować odpowiedni profil: proste ścianki, czyste dna, minimalna chropowatość i selektywne usunięcie jednego materiału bez „gryzienia” warstwy pod spodem. W gęstych wzorach 3D nawet drobne „over-etch” może uszkodzić krytyczne regiony, podczas gdy „under-etch” zostawia resztki blokujące późniejszą depozycję.

Wysoki stosunek aspektu: pułapka jednorodności

Wiele współczesnych struktur ma wysoki stosunek aspektu — bardzo głębokie w porównaniu z szerokością. Uzyskanie jednorodnych rezultatów w miliardach takich cech jest trudne, bo reagentom, jonom i produktom reakcji nierówno się porusza w ciasnych przestrzeniach. Problemy takie jak microloading i uszkodzenia ścianek stają się bardziej prawdopodobne.

Nowe materiały to nowe powierzchnie

GAA i zaawansowane połączenia międzywarstwowe wprowadzają bardziej złożone stosy materiałów i ultra-cienkie interfejsy. To podnosi poprzeczkę dla przygotowania powierzchni: wstępne czyszczenia, łagodne zabiegi plazmowe i kontrola interfejsu przed kolejną depozycją. Gdy „powierzchnia” ma tylko kilka warstw atomowych, wiedza procesowa decyduje, czy urządzenie zadziała, czy cicho zawiedzie później.

Yield, defekty i zmienność: gdzie wiedza procesowa się opłaca

„Yield” to po prostu udział działających układów na waflu. Jeśli na waflu mieści się tysiące układów, drobna zmiana w stopie defektów może przełożyć się na setki dodatkowych części do sprzedaży. Dlatego producenci obsesyjnie skupiają się na pozornie małych liczbach — bo w skali, małe usprawnienia to realny przyrost produkcji.

Jak defekty stają się problemami elektrycznymi

Wiele strat yieldu nie wygląda dramatycznie w mikroskopie; ujawniają się jako awarie elektryczne. Kilka przykładów:

- Przerwy (opens): linia jest przerzedzona lub przerwana, prąd nie płynie.

- Zwarcia (shorts): dwa elementy, które powinny być oddzielone, stykają się, tworząc niezamierzone połączenie.

- Przecieki (leakage): warstwy izolujące są zbyt cienkie, porowate lub uszkodzone, pozwalając prądowi „przeciekać”.

Kroki depozycji i trawienia wpływają na wszystkie te rodzaje problemów. Film nieznacznie odbiegający grubością, składem lub jednorodnością może wyglądać „ok”, ale przesunąć parametry tranzystora poza wymagania szybkości czy mocy.

Zmienność: cichy zabójca yieldu

Nawet gdy nie ma oczywistych defektów, wariancja na waflu (lub między waflami) tworzy układy o niespójnym działaniu. Jeden narożnik działa gorzej, inny szybciej — i nagle zmienia się binowanie produktu albo element zaczyna zawodzić. Ścisła kontrola szybkości depozycji, warunków plazmy i selektywności trawienia ogranicza te wahania.

Metrologia i inspekcja jako kierownica sterująca

Nowoczesne fabry nie stroją procesów „na oko”. Polegają na metrologii (pomiar grubości, wymiarów krytycznych, kształtu profilu, jednorodności) i inspekcji (wykrywanie cząstek, defektów wzoru, problemów na krawędziach). Wyniki wracają do korekt procesu:

- Jeśli profile dryfują, koryguje się chemię trawienia lub czas.

- Jeśli filmy różnią się grubością, poprawia się parametry depozycji.

- Jeśli sygnatury defektów rosną, inżynierowie śledzą źródło do konkretnego modułu, stanu komory lub partii materiału.

W praktyce to także tworzy problem programistyczny: łączenie danych z narzędzi, metrologii i inspekcji w coś, na co inżynierowie mogą szybko zareagować. Zespoły często budują wewnętrzne pulpity, alerty i narzędzia „co się zmieniło?”, aby skrócić drogę od sygnału do naprawy. Platformy takie jak Koder.ai mogą tu pomóc, pozwalając zespołom procesowym i danych szybko stworzyć lekkie aplikacje z czatu — przydatne do integrowania KPI yieldu, notatek o odchyleniach i historii uruchomów bez czekania na długi cykl rozwoju oprogramowania.

Nauka kumuluje się przez węzły

Najcenniejsze know-how jest przyrostowe: każdy węzeł uczy, co powoduje konkretne defekty, które ustawienia z czasem dryfują i które kombinacje są stabilne. Te lekcje są przenoszone dalej — więc następny węzeł zaczyna z lepszą książką receptur, a nie od pustej kartki.

Receptury, powtarzalność i długoterminowy charakter rozwoju procesu

Szybko prototypuj narzędzia procesowe

Szybko zaprojektuj narzędzia procesowe w wersji prototypowej.

Narzędzie depozycyjne lub trawiące nie działa na jednym „ustawieniu”. Działa na recepturze — uporządkowanej sekwencji kroków definiującej, jak proces przebiega w czasie. Receptura może zawierać wiele faz (stabilizacja, wstępne czyszczenie, krok główny, obróbka po), z osobnymi przepływami gazów, ciśnieniem, temperaturą, mocą RF, czasami i logiką punktu końcowego. Zawiera też „ciche” detale: czasy płukania, zachowanie przy obsłudze wafli i przygotowanie komory przed pierwszym waflem.

Dlaczego receptury ciągle się zmieniają

W miarę przechodzenia na nowe węzły, fabry wprowadzają nowe materiały i nowe kształty 3D — często jednocześnie. Film, który działał na płaskiej powierzchni, może zachowywać się inaczej w głębokich, wąskich cechach. Trawienie, które było wystarczająco selektywne w poprzedniej generacji, może zacząć uszkadzać nowo wprowadzony liner lub barierę.

Dlatego receptury ewoluują: cele urządzenia zmieniają się (szybkość, pobór mocy, niezawodność), geometria się zwęża, a ograniczenia integracyjne rosną. Rozwój procesu staje się długotrwałym cyklem strojenia, mierzenia i ponownego strojenia — czasami aby rozwiązać problemy, które pojawiają się dopiero po tysiącach wafli.

Powtarzalność, dopasowanie i utrzymanie czystości

W produkcji wielkoseryjnej nie wystarczy, żeby jedna komora raz dała świetny wynik. Powtarzalność oznacza, że ta sama receptura daje ten sam rezultat wafer po waferze. Dopasowanie narzędzie–narzędzie oznacza, że receptura przeniesiona na inne urządzenie (lub do innej fabry) nadal mieści się w ciasnych granicach grubości, profilu i jednorodności — w przeciwnym razie planowanie produkcji i yield cierpi.

Kontrola zanieczyszczeń jest częścią tej rzeczywistości. Komory „starzeją się”, gdy wewnętrzne powierzchnie pokrywają się warstwami, co wpływa na warunki plazmy i ryzyko cząstek. Fabry polegają na kondycjonowaniu komór, uruchomieniach „sezonujących”, czyszczeniach i harmonogramach serwisowych, aby proces pozostał stabilny przez miesiące, a nie minuty. Ta operacyjna wiedza — jak utrzymać receptury działające przez długi czas — to miejsce, gdzie doświadczenie naprawdę się kumuluje.

Dlaczego producenci narzędzi i fabry współoptymalizują, a nie działają w izolatce

Układy leading-edge nie są produkowane przez samo kupienie narzędzia, zainstalowanie go i naciśnięcie „start”. Kroki depozycji i trawienia są ściśle powiązane z układem chipu, stosem materiałowym i wymaganiami niezawodności, więc osoby budujące sprzęt i osoby obsługujące fabry iterują razem.

Przekaz to pętla, nie linia

Projektanci chipów definiują struktury, których potrzebują (np. mniejsze styki, wyższe przeloty, nowe stosy metali). Zespoły integracji procesu w fabie tłumaczą ten projekt na krok po kroku: nałóż tę warstwę, wzoruj, traw, czyść, powtórz. Producenci narzędzi tacy jak Lam Research pomagają następnie przekształcić te wymagania w wykonalne receptury na rzeczywistym sprzęcie.

To przekazanie szybko staje się pętlą: wczesne uruchomy ujawniają problemy (dryf profilu, pozostałości, chropowatość krawędzi, nieoczekiwane uszkodzenia), a informacje zwrotne trafiają zarówno do przepływu procesu, jak i ustawień narzędzia — czasem aż do opcji sprzętowych, takich jak materiały komory, źródła plazmy czy dostawa gazu.

Współoptymalizacja materiałów, sprzętu i przepływu

Na węźle leading-edge nie można optymalizować depozycji lub trawienia w izolacji, bo każdy krok zmienia warunki startowe dla następnego. Mała zmiana w gęstości filmu może zmienić szybkość trawienia; bardziej agresywne trawienie może pogorszyć konformalność późniejszej depozycji. Współoptymalizacja wiąże:

- Wybór materiałów (nowe dielektryki, hardmaski, warstwy barierowe)

- Możliwości narzędzia (chemia plazmy, kontrola temperatury, obsługa wafli)

- Sekwencję procesu (wieloetapowe cykle trawienia/depozycji, czyszczenia, punkty metrologiczne)

Rzeczywiste kompromisy są prawdziwe — i świadomie zarządzane

Fabry ciągle balansują przepustowość vs. precyzja: szybsze procesy mogą zwiększać zmienność, podczas gdy bardzo ścisła kontrola może obniżyć liczbę wafli na godzinę. Podobnie, selektywność vs. uszkodzenia to powracające napięcie: trawienie silnie preferujące jeden materiał może wymagać ostrzejszych warunków, które ryzykują chropowatość lub defekty.

Wsparcie integracyjne to część produktu

Kluczową wartością jest ciągłe wsparcie integracyjne — pomoc na miejscu, dopasowanie wydajności między komorami, redukcja odchyleń i szybkie odzyskiwanie, gdy yield się pogorszy. Dla produkcji wielkoseryjnej to partnerstwo bywa równie ważne jak specyfikacja narzędzia.

Jak know-how produkcyjny kumuluje się przez generacje

„Kumulacja” w produkcji układów to nie tylko zakup lepszego sprzętu. To sposób, w jaki małe, praktyczne przewagi sumują się, gdy zespoły wielokrotnie wykonują te same klasy procesów — depozycję i trawienie — przez wiele generacji technologicznych.

Co naprawdę oznacza „kumulacja”

W tym kontekście kumulacja to koło napędowe:

- Dane: szczegółowe ślady z tysięcy wafli — dryf, sygnatury błędów, trendy grubości filmów, profile trawienia.

- Doświadczenie: technicy i inżynierowie uczący się, co naprawdę stabilizuje krok o 2 nad ranem, a nie tylko co mówi instrukcja.

- Sprawdzone sekwencje: receptury i schematy integracyjne, które znamy jako trafiające w cele, chroniąc kroki downstream.

To nie gwarantuje sukcesu, ale zwykle skraca czas od „działa w demo” do „działa codziennie w produkcji”.

Pętle uczenia: każdy ramp uczy następnego rampu

Gdy fabra wprowadza nowy węzeł, napotyka przewidywalne wyzwania: zmienność, defekty, przypadki brzegowe i dopasowanie narzędzie–narzędzie. Każdy rozwiązany problem tworzy wiedzę do ponownego użycia — jak stroić warunki plazmy bez uszkadzania wrażliwych warstw, które czyszczenia komory zapobiegają skokom cząstek, albo jak wykryć dryf zanim wpłynie na yield.

Z czasem te pętle uczenia mogą wygładzić kolejne rampy. Zespoły zaczynają bliżej celu, bo już przemapowały wiele martwych punktów.

Koszty przejścia utrwalają know-how

Nawet jeśli inne podejście wygląda podobnie na papierze, zmiana może być kosztowna i ryzykowna:

- Rekwalifikacja procesów dla produktów i testów niezawodności

- Przeszkolenie inżynierów i operatorów w nowych kontrolach, punktach metrologicznych i trybach awarii

- Odbudowa yieldu po subtelnych źródłach defektów lub różnicach profilu

Dlatego wiedza produkcyjna ma tendencję do utrzymywania się i budowania: gdy przepływ działa stabilnie, zachęca się do jego udoskonalania — nie do rozpoczynania od zera — chyba że korzyści wyraźnie uzasadniają ponowne uczenie się.

Od zdolności narzędzia do wydajności fabry: niezawodność i dostępność mają znaczenie

Obniż koszty dzięki kredytom

Zdobądź kredyty, dzieląc się tym, co zbudujesz na Koder.ai lub zapraszając współpracowników.

Narzędzie do depozycji lub trawienia może wyglądać imponująco w specyfikacjach — aż zacznie pracować 24/7 na tysiącach wafli z tymi samymi wynikami. W produkcji wielkoseryjnej niezawodność i dostępność nie są „miłe do posiadania”. One bezpośrednio decydują o liczbie dobrych wafli, które fabry wyśle.

Ścisła kontrola to cały cel

Depozycja i trawienie żyją i umierają dzięki stabilności procesu. Mały dryf w przepływach gazów, ciśnieniu komory, mocy plazmy czy temperaturze może przesunąć grubość filmu, kształt ścianki lub poziom uszkodzeń — zamieniając działającą recepturę w źródło strat yieldu.

Dlatego wiodące systemy (w tym systemy Lam Research) inwestują mocno w powtarzalny hardware: stabilne dostarczanie RF, precyzyjną kontrolę przepływów masowych, zarządzanie termiczne i sensory, które wychwytują odchylenia wcześnie.

Wydajność zależy od utrzymania, tak samo jak od fizyki

Nawet najlepszy proces ucierpi, gdy narzędzia często stoją. Rzeczywista produkcja jest kształtowana przez:

- Planowane przeglądy (czyszczenie, sezonowanie komór, wymiany kitów)

- Nieplanowane przestoje (zdarzenia cząsteczkowe, niestabilność plazmy, awarie pomp)

- Logistykę części (posiadanie odpowiednich materiałów eksploatacyjnych na miejscu)

Narzędzie łatwiejsze w serwisowaniu — i wspierane przez solidne prognozowanie części zamiennych — utrzymuje więcej komór pracujących i więcej partii w ruchu.

Niezawodność to koszt i harmonogram

Wyższa dostępność zwykle obniża koszt na wafele: mniej stojących operatorów, lepsze wykorzystanie kosztownej przestrzeni cleanroom i mniej czasu straconego na poprawki. Równie ważne, stała dostępność czyni harmonogramy przewidywalnymi, co ma znaczenie, gdy kroki downstream są ciasno skorelowane.

Jeszcze jedna rzeczywistość: skalowanie z demonstracji laboratoryjnej do masowej produkcji inaczej obciąża narzędzia. Długie ciągłe przebiegi, większa liczba startów wafli i ostrzejsze budżety defektów szybko ujawniają słabe punkty — więc inżynieria niezawodności staje się kluczowa dla „zdolności procesu”.

Na co zwracać uwagę dalej: presja skalowania i kolejne wąskie gardła procesu

Gdy układy przechodzą do mniejszych węzłów i coraz więcej struktur 3D, postęp w coraz większym stopniu zależy od powtarzania operacji depozycji i trawienia z ekstremalną precyzją — często setki razy w jednym stosie urządzenia. „Następne wąskie gardło” rzadko jest jednym odkryciem; częściej jest skumulowaną trudnością utrzymania każdej pętli spójnej, przy jednoczesnym zachowaniu yieldu, kontroli zmienności i szybkiego rampowania nowych procesów.

Gdzie koncentruje się presja

Kilka trendów prawdopodobnie najbardziej obciąży depozycję/trawienie:

- Nowe architektury urządzeń (GAA/nanosheet, CFET): ciaśniejsze przestrzenie i cieńsze warstwy zwiększają wrażliwość na drobne błędy grubości lub głębokości trawienia.

- Zasilanie od strony tylnej: dodaje nowe powierzchnie, nowe kroki integracyjne i nowe tryby awarii, które trzeba obsłużyć bez szkody dla urządzeń z przodu.

- Procesy selektywne: większe poleganie na „odkładaj tu, nie tam” i „traw to, nie tamto”, co podnosi poprzeczkę selektywności i kontroli defektów.

- Złożoność materiałowa: więcej egzotycznych filmów, linerów i warstw barierowych, które muszą być jednorodne, niskodefektowe i zgodne z krokami downstream.

- Oczekiwania co do prędkości rampy: przejścia między węzłami oceniane są nie tylko po możliwościach, ale po tym, jak szybko yield stabilizuje się w skali produkcyjnej.

Krótka lista kontrolna dla nietechnicznych czytelników

Przy porównywaniu dostawców narzędzi lub podejść fabrycznych (w tym Lam Research i konkurentów), skup się na wynikach:

- Poprawa yieldu: Czy proces redukuje krytyczne defekty w skali?

- Kontrola zmienności: Jak wąskie są wyniki wewnątrz wafla i między waflami?

- Prędkość rampy: Jak szybko nowy węzeł osiąga stabilną produkcję masową?

- Powtarzalność i dostępność: Czy narzędzia pozostają spójne przy długich przebiegach i minimalnych przestojach?

Aby wejść głębiej, przeglądaj pokrewne wyjaśnienia na /blog. Jeśli oceniasz opcje — albo budujesz wewnętrzne narzędzia do analizy yieldu, odchyleń i metryk rampy — zobacz /pricing, aby zrozumieć nasze podejście do kosztów, prędkości i zdolności (w tym kiedy platforma typu build-with-chat, jak Koder.ai, może zastąpić wolniejszy, przestarzały pipeline oprogramowania).