23 lip 2025·7 min

Platformy i czujniki STMicroelectronics: samochody, IoT, przemysł

Dowiedz się, jak platformy wbudowane, MCU i ekosystemy czujników STMicroelectronics wspierają bezpieczeństwo w motoryzacji, urządzenia IoT i systemy przemysłowe.

Dowiedz się, jak platformy wbudowane, MCU i ekosystemy czujników STMicroelectronics wspierają bezpieczeństwo w motoryzacji, urządzenia IoT i systemy przemysłowe.

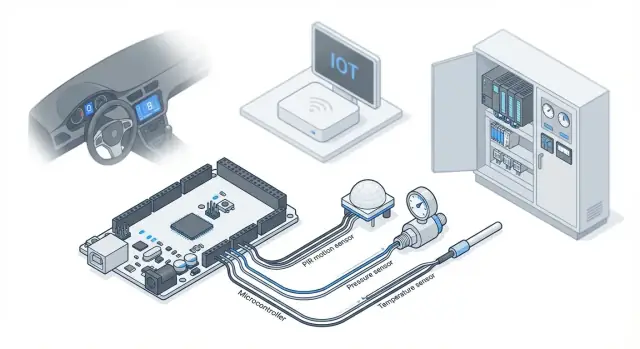

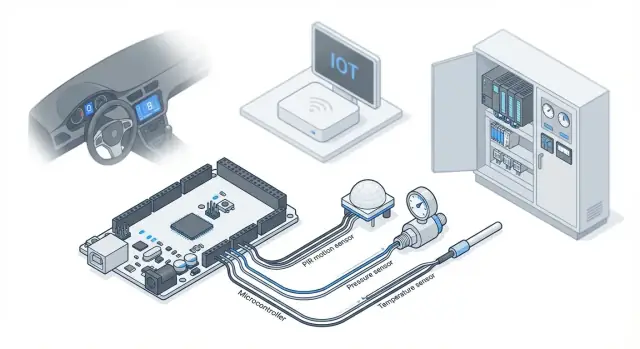

Platforma wbudowana to „zestaw elementów”, wokół którego budujesz produkt elektroniczny. Zazwyczaj obejmuje główny układ (mikrokontroler lub procesor), elementy wspierające (zasilanie, zegary, łączność), projekty referencyjne oraz narzędzia i biblioteki programowe potrzebne, by przejść od pomysłu do działającego urządzenia.

Ekosystem czujników to dopasowany zestaw sensorów (ruchu, ciśnienia, temperatury i inne) oraz sterowniki, wskazówki kalibracyjne, przykładowy kod i czasem wstępnie przygotowane algorytmy, które przekształcają surowe odczyty w użyteczne informacje.

Platformy pozwalają zespołom ponownie wykorzystywać sprawdzone bloki konstrukcyjne zamiast za każdym razem wymyślać podstawy od nowa.

Korzystając z dobrze wspieranej rodziny platform, zwykle zyskujesz:

Dla STMicroelectronics „platforma” często oznacza kombinację STM32 (MCU), STM32MPx (MPU), układów/modułów łączności, rozwiązań zasilania i narzędzi deweloperskich, natomiast ekosystem czujników zwykle obejmuje ST MEMS sensors oraz oprogramowanie wspierające przetwarzanie ruchu i pomiary środowiskowe.

Ten artykuł koncentruje się na wspólnych blokach konstrukcyjnych ST i na tym, jak łączą się one w rzeczywistych produktach: obliczenia (MCU/MPU), sensing (MEMS i sensory środowiskowe), łączność, zasilanie i bezpieczeństwo. Celem nie jest katalogowanie wszystkich numerów katalogowych, lecz zrozumienie „myślenia systemowego” przy wyborze kompatybilnych komponentów.

Mając na uwadze te trzy domeny, dalsze sekcje pokazują, jak podejście platformowe ST pomaga składać systemy łatwiejsze do budowy, walidacji i utrzymania.

Mówiąc o „platformie ST”, zwykle mamy na myśli rdzeń obliczeniowy (MCU lub MPU) oraz peryferia i wsparcie programowe, które czynią urządzenie praktycznym. Wczesny wybór rdzenia zapobiega bolesnym przebudowom — zwłaszcza gdy w grę wchodzą czujniki, łączność i zachowanie w czasie rzeczywistym.

Mikrokontrolery (MCU) — na przykład wiele rodzin STM32 — dobrze nadają się do pętli sterowania, odczytu czujników, napędzania silników, obsługi prostych interfejsów użytkownika i standardowej łączności (moduły BLE/Wi‑Fi, transceiver CAN itp.). Zazwyczaj uruchamiają się szybko, działają jednym głównym obrazem firmware i świetnie radzą sobie z przewidywalnym czasem reakcji.

Mikroprocesory (MPU) — np. urządzenia klasy STM32MP1 — stosuje się, gdy potrzebujesz większego przetwarzania danych, rozbudowanego interfejsu graficznego lub stosów sieciowych opartych o Linux. Upraszczają funkcje „aplikacyjne” (web UI, logowanie, systemy plików), ale zazwyczaj zwiększają zapotrzebowanie na moc i złożoność oprogramowania.

Rdzeń to tylko połowa historii; zbiór peryferiów często decyduje o wyborze:

Jeśli projekt wymaga wielu szybkich magistrali SPI, zsynchronizowanego PWM lub konkretnej cechy CAN, to szybciej zawęzi wybór niż sama częstotliwość CPU.

Real-time to nie tylko „szybko”. To konsekwencja. Systemy sterowania dbają o najgorszy przypadek opóźnienia, obsługę przerwań i czy odczyty czujników oraz wyjścia aktuatorów występują zgodnie z planem. MCU z dobrze zaprojektowanymi przerwaniami i timerami to zwykle najprostsza droga do deterministyczności; MPUs też mogą osiągać deterministykę, ale wymaga to staranniejszego doboru OS i sterowników.

Wyższej klasy procesor może zmniejszyć liczbę układów zewnętrznych (mniej układów towarzyszących) lub umożliwić bogatsze funkcje, ale może podnieść budżet energetyczny, ograniczenia termiczne i wysiłek przy firmware (boot chain, sterowniki, aktualizacje bezpieczeństwa). Prostszym MCU można obniżyć BOM i zużycie energii, lecz może to przenieść złożoność do optymalizacji firmware lub dedykowanych akceleratorów/peryferiów.

Linia czujników STMicroelectronics jest na tyle szeroka, że można zbudować wszystko — od smartwatcha po system stabilizacji pojazdu — bez mieszania dostawców. Praktyczną wartością jest spójność: podobne interfejsy elektryczne, wsparcie programowe i długoterminowa dostępność, nawet gdy produkt skalowany jest z prototypu do masowej produkcji.

W większości produktów wbudowanych zaczyna się od małego zestawu „roboczych” czujników:

MEMS to mikro‑elektromechaniczne systemy: maleńkie struktury mechaniczne wytwarzane na krzemie, często pakowane jak układ scalony. MEMS umożliwia kompaktowe, energooszczędne czujniki pasujące do telefonów, słuchawek, wearables i gęstych węzłów przemysłowych. Dzięki masowej produkcji elementu pomiarowego MEMS jest dobrą opcją dla produktów wymagających niezawodnej pracy przy rozsądnym koszcie.

Przy wyborze czujników zespoły zazwyczaj patrzą na:

Lepsze parametry kosztują więcej i pobierają więcej mocy, ale umieszczenie mechaniczne może być równie ważne. Na przykład IMU zamontowane daleko od środka obrotu lub blisko wibracyjnego silnika może wymagać filtrowania i starannego projektu PCB, by osiągnąć potencjał czujnika. W kompaktowych urządzeniach często wybierze się nieco niżej pobierający sensor i zainwestuje w umiejscowienie, kalibrację i wygładzanie w firmware, by osiągnąć zamierzony UX.

Surowe sygnały czujników są zaszumione, mają biasy i często są niejednoznaczne. Fuzja sensorów łączy odczyty z kilku czujników — zwykle akcelerometru, żyroskopu, magnetometru, czujnika ciśnienia i czasem GNSS — w czystsze, bardziej znaczące estymaty: orientację, ruch, kroki, stopień drgań czy decyzję "stojący/ruch".

Pojedynczy akcelerometr zmierzy przyspieszenie, ale nie odróżni grawitacji od ruchu przy gwałtownych manewrach. Żyroskop płynnie śledzi rotację, ale jego estymata dryfuje z czasem. Magnetometr pomaga skorygować dryft kierunku, ale jest łatwo zakłócany przez pobliskie metale lub silniki. Algorytmy fusion równoważą te mocne i słabe strony, aby uzyskać stabilne wyniki.

Uruchamianie fuzji na brzegu (na MCU ST, wbudowanym hubie sensorowym lub „smart” MEMS) drastycznie zmniejsza pasmo: wysyłasz „pochylenie = 12°” zamiast tysięcy próbek na sekundę. Poprawia też prywatność, bo surowe ślady ruchu można przechować lokalnie i przesyłać tylko zdarzenia lub agregowane metryki.

Rzetelna fuzja zależy od kalibracji (offsety, współczynniki skali, wyrównanie) i filtrów (dolnoprzepustowe/górnoprzepustowe, odrzucanie wartości odstających, kompensacja temperaturowa). W realnych produktach planuje się też zakłócenia magnetyczne, zmiany orientacji montażu i tolerancję produkcyjną — inaczej to samo urządzenie może zachowywać się różnie w różnych jednostkach lub z czasem.

Samochody to specyficzne środowisko wbudowane: są elektrycznie hałaśliwe, narażone na duże wahania temperatury i oczekuje się od nich wieloletniej pracy. Dlatego komponenty i rozwiązania klasy motoryzacyjnej są często wybierane nie tylko za wydajność, ale też za kwalifikacje, dokumentację i długoterminową dostępność.

Platformy ST często pojawiają się w różnych „strefach” pojazdu:

Większość ECU nie działa samotnie — komunikują się w sieci pojazdowej:

Dla MCU wbudowana obsługa CAN/LIN (lub łatwe parowanie z transceiverami) wpływa nie tylko na okablowanie i koszt, ale też na zachowanie czasowe i integrację ECU z pojazdem.

Projekty motoryzacyjne muszą tolerować zakres temperatur, EMI/EMC i długie okresy eksploatacji. Z kolei bezpieczeństwo funkcjonalne to podejście projektowe: podkreśla dyscyplinę wymagań, analiz, testowania i wsparcie narzędziowe, by funkcje związane z bezpieczeństwem były inżynieryjnie zaprojektowane i zweryfikowane. Nawet gdy funkcja nie jest krytyczna pod względem bezpieczeństwa, przyjęcie części tego procesu może zmniejszyć niespodzianki i prace korygujące pod koniec projektu.

Większość produktów IoT wygrywa albo przegrywa na „nieefektownych” ograniczeniach: żywotność baterii, rozmiar obudowy i to, czy urządzenie wydaje się responsywne i wiarygodne. Platformy i ekosystemy czujników ST są często wybierane, ponieważ pozwalają zespołom zrównoważyć dokładność sensoryki, lokalne obliczenia i łączność bez nadmiernego rozbudowywania hardware.

Praktyczny pipeline IoT wygląda zwykle tak: sensing → lokalne obliczenia → łączność → chmura/aplikacja.

Czujniki (ruchu, ciśnienia, temperatury, sygnały bio) generują surowe dane. Niskoprądowy MCU zajmuje się filtrowaniem, progami i prostymi decyzjami, dzięki czemu radio transmituje tylko wtedy, gdy trzeba. Łączność (Bluetooth LE, Wi‑Fi, sub‑GHz, komórkowa lub LoRa) przenosi wybrane dane do telefonu lub bramy, która przekazuje je do aplikacji/chmury na dashboardy i alerty.

Kluczowa idea: im więcej decyzji podejmujesz lokalnie, tym mniejsza bateria i tańsza łączność.

Żywotność baterii rzadko zależy od prądu szczytowego; chodzi o czas spędzony w uśpieniu. Dobre projekty zaczynają od budżetu: ile minut dziennie urządzenie może być aktywne, próbkujące, przetwarzające i transmitujące?

Tu cechy czujników są tak samo ważne jak MCU: sensor potrafiący wykryć wydarzenie samodzielnie zapobiega niepotrzebnemu wybudzaniu głównego procesora i radia.

UX to nie tylko aplikacja — to sposób działania urządzenia. Sensor ruchu wyzwalający na wibrację może powodować fałszywe alarmy; czujnik środowiskowy o wolnej odpowiedzi może przegapić prawdziwe zmiany; a przeciętny projekt energetyczny może zamienić obietnicę "rok na baterii" w trzy miesiące.

Wybór czujników i MCU razem — biorąc pod uwagę szum, opóźnienie i możliwości niskiego poboru energii — pomaga dostarczyć urządzenie, które działa responsywnie, unika fałszywych alarmów i spełnia oczekiwania żywotności baterii bez zwiększania rozmiaru lub kosztu.

Sterowanie przemysłowe to mniej błyskotek, a więcej przewidywalnego zachowania przez długi okres. Niezależnie czy budujesz moduł obok PLC, napęd silnika czy węzeł monitoringu stanu, wybór platformy musi wspierać deterministyczne timingi, przetrwać hałaśliwe środowisko i pozostać serwisowalny przez lata.

Częsty wzorzec to mikrokontrolerowy „sidecar” do PLC: dodaje dodatkowe I/O, specjalistyczne pomiary lub łączność bez przemyślenia całej szafy sterowniczej. MCU ST stosuje się też w napędach (sterowanie silnikami, pompy), licznikach i monitoringu stanu — często łącząc pętle czasu rzeczywistego z akwizycją czujników i lokalnym podejmowaniem decyzji.

Deterministyczne sterowanie oznacza, że próbkowanie, wykonanie pętli sterowania i wyjścia występują zgodnie z oczekiwaniami — w każdej iteracji. Praktyczne elementy wspierające:

Cel projektu to utrzymanie krytycznych czasowo zadań stabilnych, nawet gdy komunikacja, logowanie lub UI są obciążone.

Zakłady przemysłowe to mechaniczne obciążenia i zakłócenia, których urządzenia konsumenckie rzadko doświadczają. Kluczowe problemy to wibracje (zwłaszcza przy silnikach), kurz i wilgoć oraz zakłócenia od obciążeń impulsowych. Wybór i umieszczenie czujników ma tu duże znaczenie — akcelerometry do monitoringu drgań, pomiary prądu/napięcia do napędów i czujniki środowiskowe, gdy warunki obudowy wpływają na niezawodność.

Wiele sygnałów przemysłowych nie trafia bezpośrednio do mikrokontrolera.

Zastosowania przemysłowe muszą planować długą żywotność: zapasowe jednostki, dostępność komponentów i aktualizacje firmware, które nie przerywają pracy. Podejście do cyklu życia obejmuje wersjonowane firmware, bezpieczne mechanizmy aktualizacji i czytelną diagnostykę, by zespoły utrzymania mogły szybko rozwiązywać problemy.

Łączność to moment, gdy platforma przestaje być „płytką z czujnikami” i staje się częścią systemu: sieci pojazdowej, budynku pełnego urządzeń czy linii produkcyjnej. Projekty oparte na ST zwykle łączą MCU/MPU z jednym lub kilkoma radiami albo interfejsami przewodowymi, w zależności od zadania.

BLE świetnie nadaje się do krótkiego połączenia z telefonem, narzędziami konfiguracyjnymi lub pobliskim hubem. To zwykle najłatwiejsza droga do niskiego poboru mocy, ale nie jest przeznaczone do dużych przepływności na duże odległości.

Wi‑Fi daje większą przepustowość dla urządzeń bezpośrednio do routera (kamery, AGD, bramy). Kosztem jest większe zużycie energii i bardziej wymagająca praca nad anteną/obudową.

Ethernet to fabryczny faworyt do niezawodnego przewodowego przepływu i przewidywalnego zachowania. Coraz częściej pojawia się też w pojazdach (Automotive Ethernet) wraz z rosnącymi potrzebami pasma.

Komórkowa (LTE‑M/NB‑IoT/4G/5G) służy do łączności długodystansowej, gdy brak lokalnej infrastruktury. Dodaje koszty, wysiłek certyfikacyjny i ograniczenia energetyczne — szczególnie przy ciągłej pracy.

Sub‑GHz (np. 868/915 MHz) celuje w długi zasięg przy niskich prędkościach przesyłu, często dla czujników wysyłających małe pakiety rzadko.

Zacznij od zasięgu i rozmiaru wiadomości (odczyt temperatury vs. strumień audio), następnie zweryfikuj żywotność baterii i potrzeby dotyczące prądu szczytowego. Na końcu uwzględnij regulacje regionalne (sieci komercyjne vs. pasma nielicencjonowane, plany kanałów, moc nadawania).

Lokalna brama ma sens, gdy chcesz ekstremalnie niskoprądowe końcówki, musisz mostkować protokoły (BLE/sub‑GHz do Ethernet) lub buforować lokalnie przy utracie internetu.

Direct‑to‑cloud upraszcza architekturę dla pojedynczych urządzeń (Wi‑Fi/komórkowe), ale przenosi złożoność na projekt zasilania, provisioning i bieżące koszty łączności.

Wydajność anteny może zostać zrujnowana przez metalowe obudowy, baterie, wiązki kabli, a nawet dłoń użytkownika. Zaplanuj przestrzeń, wybierz materiały rozważnie i testuj wcześnie z finalną obudową — problemy z łącznością często są mechaniczne, a nie programowe.

Bezpieczeństwo to łańcuch decyzji zaczynający się w momencie zasilania urządzenia i trwający przez każdą aktualizację firmware aż do wycofania produktu.

Podstawą jest secure boot: urządzenie weryfikuje autentyczność firmware przed uruchomieniem. Na platformach ST często realizuje się to przy pomocy sprzętowego root of trust (cechy bezpieczeństwa MCU i/lub dedykowany element zabezpieczający) oraz podpisanych obrazów.

Kolejna rzecz to przechowywanie kluczy. Klucze powinny być w miejscach trudnych do wyjęcia — chronione obszary MCU lub secure element — zamiast w zwykłej pamięci flash. To umożliwia zaszyfrowane aktualizacje firmware, gdzie urządzenie zarówno weryfikuje podpis (integralność/autentyczność), jak i deszyfruje zawartość (poufność) przed instalacją.

Urządzenia konsumenckie IoT często narażone są na ataki masowe zdalne (botnety, kradzenie poświadczeń, łatwy dostęp fizyczny). Systemy przemysłowe martwią się o celowe zakłócenia, przestoje i długoletnią eksploatację z ograniczonymi oknami na łatki. Elektronika samochodowa musi radzić sobie z zagrożeniami bliskimi bezpieczeństwu, złożonym łańcuchem dostaw i restrykcjami dotyczącymi tego, kto i co może aktualizować — szczególnie gdy wiele ECU współdzieli sieci pojazdowe.

Zaplanuj provisioning (wstrzyknięcie kluczy/tożsamości w fabryce), aktualizacje (A/B swap lub ochrona przed rollbackiem, by uniknąć ceglenia) oraz decommissioning (unieważnianie poświadczeń, wymazywanie danych wrażliwych i dokumentowanie zachowania po zakończeniu wsparcia).

Prowadź jasne zapisy: model zagrożeń, przepływ secure boot/aktualizacji, zarządzanie i rotacja kluczy, polityka przyjmowania luk i patchowania, SBOM oraz dowody testów (wyniki penetracji, notatki z fuzzingu, praktyki bezpiecznego kodowania). Opisz, co robisz i mierz — unikaj twierdzeń o certyfikatach bez formalnego ich ukończenia.

An embedded platform is the reusable foundation for a product: a main compute device (MCU/MPU), supporting components (power, clocks, connectivity), plus development tools, reference designs, and firmware libraries.

Using a consistent platform family usually reduces redesign risk and speeds up prototyping-to-production.

A sensor ecosystem is more than sensor part numbers. It includes drivers, example code, calibration guidance, and sometimes ready-made algorithms that convert raw data into usable outputs (events, orientation, metrics).

The benefit is faster integration and fewer surprises when you scale from prototype to volume.

Pick an MCU when you need:

Pick an MPU when you need:

Often the peripheral set narrows your options faster than CPU speed. Common “design-deciders” include:

Real-time means consistent worst-case timing, not just high performance. Practical steps:

MCUs are often the simplest path to determinism; MPUs can work too, but typically need more OS/driver tuning.

MEMS (micro-electro-mechanical systems) are tiny mechanical sensing structures built on silicon and packaged like ICs.

They’re popular because they’re compact, low power, and cost-effective—ideal for wearables, phones, dense industrial nodes, and many automotive sensing tasks.

Focus on what changes your system behavior:

Then validate with your real mechanical mounting and enclosure—placement can dominate datasheet differences.

Fusion combines sensors (often accel + gyro + magnetometer, sometimes pressure/GNSS) to produce stable, meaningful outputs like orientation, steps, vibration severity, or still/moving decisions.

It helps because each sensor has weaknesses alone (e.g., gyro drift, magnetometer interference, accelerometer gravity ambiguity). Fusion balances those errors.

Edge processing reduces bandwidth and power by sending results instead of raw streams (e.g., “tilt = 12°” or “event detected” rather than thousands of samples).

It can also improve privacy by keeping raw motion traces on-device and transmitting only events or aggregated metrics.

Treat security as a lifecycle:

Document your threat model, update flow, key management, SBOM, and patch policy—avoid claiming certifications unless you’ve completed them.