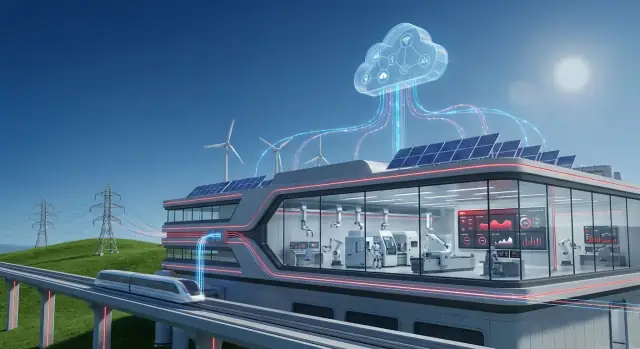

Vad det betyder när data möter den fysiska ekonomin

Den ”fysiska ekonomin” är den del av affärslivet som flyttar atomer, inte bara information. Det är kraftverket som balanserar utbud och efterfrågan, järnvägsnätet som håller tåg i tid, fabriken som förvandlar råmaterial till färdiga varor och vattenverket som upprätthåller tryck och kvalitet i en stad.

I dessa miljöer mäter inte mjukvara bara klick eller konverteringar—den påverkar verklig utrustning, verkliga människor och verkliga kostnader. Ett fördröjt underhållsbeslut kan bli ett haveri. En mindre processdrift kan bli spill, driftstopp eller en säkerhetsincident.

Därför spelar data en annan roll här: de måste vara aktuella, pålitliga och knutna till vad som händer ute på golvet.

Varför data är annorlunda när du driver tillgångar

När ditt ”produkt” är tillgänglighet, genomströmning och driftsäkerhet blir data ett praktiskt verktyg:

- För att se vad som faktiskt händer (vibration, temperatur, energianvändning, cykeltider)

- För att förutse vad som sannolikt händer nästa (tidiga tecken på fel, flaskhalsar som bildas)

- För att välja bästa åtgärd (skicka ut ett team, sakta ner en linje, omdirigera kraft, beställa delar)

Men det finns riktiga avvägningar. Du kan inte pausa en fabrik för att ”uppdatera senare.” Sensorer kan vara brusiga. Uppkoppling är inte garanterad. Och beslut behöver ofta kunna förklaras för operatörer, ingenjörer och tillsynsmyndigheter.

OT + IT: två världar som behöver samarbeta

Här börjar OT- och IT-konvergensen bli viktig.

- OT (Operational Technology) är maskinernas värld: styrsystem, PLC:er, SCADA, instrumentering och de säkerhets- och tillförlitlighetspraxis som håller drift stabil.

- IT (Information Technology) är affärssystemens värld: ERP, tillgångsregister, servicehantering, analys, identitet och åtkomst, samt företagscybersäkerhet.

När OT och IT samarbetar kan operativa signaler trigga affärsarbetsflöden—som att skapa en arbetsorder, kontrollera lager, schemalägga team och följa upp resultat.

Vad du kan förvänta dig av denna guide

Du får veta var värde vanligtvis uppstår (drifttid, underhåll, energieffektivitet), vad som krävs arkitektoniskt (edge–till–moln-mönster), och vad du bör vara vaksam på (säkerhet, styrning och förändringsledning). Målet är en tydlig, realistisk bild av hur industriell data blir bättre beslut—inte bara fler instrumentpaneler.

Hitachi i kontext: industriella rötter plus mjukvaruförmåga

Hitachi sitter i ett skärningsområde som blir allt viktigare för moderna organisationer: systemen som driver fysiska operationer (tåg, elnät, fabriker, vattenverk) och mjukvaran som planerar, mäter och förbättrar hur dessa operationer presterar.

Den bakgrunden spelar roll eftersom industriella miljöer tenderar att belöna beprövad ingenjörskonst, långa tillgångscykler och stadiga inkrementella förbättringar—inte snabba plattformsbyten.

Vad ”industriell teknik” inkluderar

När folk säger ”industriell teknik” i detta sammanhang syftar de oftast på stapeln som håller verkliga processer stabila och säkra:

- Utrustning och tillgångar: motorer, drivsystem, rullande materiel, transformatorer, pumpar, turbiner och andra långlivade maskiner.

- Styrning och automation: sensorer, PLC/SCADA-styrning, säkerhetssystem och instrumentering som berättar för operatörer vad som händer.

- Ingenjörs- och driftpraxis: underhållsrutiner, tillförlitlighetsmetoder, idrifttagning och de standarder som styr drifttid och säkerhet.

Den här sidan handlar om fysik, begränsningar och driftförhållanden—värme, vibration, belastning, slitage och verkligheten av arbete ute i fält.

”Företagsmjukvara” är systemen som förvandlar drift till koordinerade beslut och revisionsbara åtgärder över team:

- Planering och ekonomi (ERP): budgetar, inköp, lager och kostnadssynlighet.

- Tillgångs- och underhållshantering (EAM/CMMS): arbetsorder, delar, inspektioner och livscykelhistorik.

- Analys och rapportering: instrumentpaneler, KPI:er och prestationstrender.

- Arbetsflöde och samarbete: godkännanden, incidentspårning och tvärfunktionell samordning.

Hitachis berättelse är relevant eftersom den speglar en bredare förändring: industriella företag vill att operativa data ska flyta in i affärsarbetsflöden utan att tappa kontext eller kontroll. Målet är inte ”mer data” för dess egen skull—det är tätare samordning mellan vad som händer på golvet och hur organisationen planerar, underhåller och förbättrar sina tillgångar över tid.

Från maskiner till insikt: den operativa datans resa

Industriella anläggningar är fulla av signaler som beskriver vad som händer just nu: temperaturer som driver, vibration som ökar, spänningskvalitet som fluktuerar, genomströmning som saktar, larm som ljuder. Fabriker, järnvägssystem, gruvor och verk genererar dessa signaler kontinuerligt eftersom fysisk utrustning måste övervakas för att vara säker, effektiv och följa regler.

Utmaningen är inte att få mer data—det är att förvandla råa mätvärden till beslut som människor litar på.

Varifrån data egentligen kommer

De flesta anläggningar hämtar från en blandning av realtidstyrsystem och affärsregister:

- Sensorer och mätare på pumpar, turbiner, motorer, linjer och stationer (tryck, flöde, ström, vibration, etc.)

- PLC- och SCADA-system som styr och övervakar processer och ofta lagrar data i en historian

- Underhållsloggar och arbetsorder från EAM/CMMS-verktyg (vad som gick sönder, vad som byttes, hur lång tid det tog)

- ERP-data som produktionsorder, lager, upphandling och kostnadsställen—användbart för att koppla prestanda till pengar

Var för sig berättar varje källa bara en del av historien. Tillsammans kan de förklara varför prestationen ändras och vad som bör göras härnäst.

Vad som går fel på väg mot ”insikt”

Operativa data är röriga av förutsägbara skäl. Sensorer byts ut, taggar byter namn och nätverk tappar paket. Vanliga problem inkluderar:

- Saknade eller duplicerade värden (luckor under avbrott, upprepade prover efter återanslutning)

- Inkonsekventa taggar och enheter ("Temp_1" vs "TMP-01", °C vs °F, kW vs MW)

- Tidsynkroniseringsproblem mellan enheter och system (en femminuters klockdrift kan förstöra orsak–verkan-analys)

Om du någonsin undrat varför instrumentpaneler inte stämmer överens är det ofta för att tidsstämplar, namngivning eller enheter inte överensstämmer.

Varför kontext slår volym

En mätning blir meningsfull först när du kan svara: vilken tillgång är detta, var är den och vilket tillstånd var den i?

”Vibration = 8 mm/s” är mycket mer användbart när det är kopplat till Pump P-204, i Linje 3, körande på 80% last, efter ett lagerbyte förra månaden, under en specifik produktkörning.

Denna kontext—tillgångshierarki, plats, driftläge och underhållshistorik—är vad som tillåter analys att skilja normal variation från tidiga varningstecken.

Den operativa datans resa är i grunden en förflyttning från signal → ren tidsserie → kontextualiserade händelser → beslut, så team kan gå från att reagera på larm till att avsiktligt styra prestanda.

OT–IT-konvergens: att bygga broar utan att bryta någondera

Operational technology (OT) är det som driftar en fysisk anläggning: maskiner, sensorer, styrsystem och rutiner som håller en fabrik, ett järnvägsnät eller en transformatorstation igång säkert.

Information technology (IT) är det som driver affären: ERP, ekonomi, HR, upphandling, kundsystem och de nätverk och appar som anställda använder dagligen.

OT–IT-konvergens handlar enkelt om att få dessa två världar att dela rätt data vid rätt tidpunkt—utan att äventyra produktion, säkerhet eller efterlevnad.

Var friktionen vanligtvis syns

De flesta problem är inte primärt tekniska; de är operativa.

- Ägarskap och incitament: OT-team mäts på tillgänglighet och säkerhet. IT-team mäts på standardisering, kostnadskontroll och cybersäkerhet.

- Förändringskontroll: I OT kan en ”liten uppdatering” stoppa en linje. I IT är frekvent patchning normalt.

- Krav på drifttid: OT-system kan köras i åratal med minimal nedtid; underhållsfönster är sällsynta och noggrant planerade.

- Olika vokabulärer: OT pratar om larm, PLC:er och setpoints; IT pratar om tickets, API:er och identitetshantering.

Vad integration faktiskt behöver

För att göra konvergens praktisk behöver du ofta några byggstenar:

- Konnektorer och protokoll som säkert kan läsa OT-signaler (ofta via gateways) och mappa dem till IT-vänliga format.

- API:er för att flytta data in i företagsappar (underhåll, lager, ekonomi) och tillbaka.

- Händelseströmmar för ”något just hände”-ögonblick—som en vibrationspänning som triggar en arbetsorder.

- Masterdata-justering så att alla är överens om vad en ”tillgång”, ”plats” eller ”arbetsorder” betyder över systemen.

En säkrare väg: starta smått, bevisa värde, skala sedan

Ett praktiskt tillvägagångssätt är att välja ett högvärdigt use case (t.ex. prediktivt underhåll på en kritisk tillgång), koppla en begränsad dataset och enas om tydliga framgångsmått.

När arbetsflödet är stabilt—datakvalitet, larm, godkännanden och säkerhet—expandera till fler tillgångar, sedan fler anläggningar. Detta håller OT bekväma med tillförlitlighet och förändringskontroll samtidigt som IT får de standarder och den sikt som krävs för att skala.

Edge–till–moln-arkitektur på enkelt språk

Planera en prediktiv pilot

Kartlägg ditt pilotfall först, låt sedan Koder.ai generera appen steg för steg.

Industriella system genererar värdefulla signaler—temperaturer, vibration, energianvändning, genomströmning—men de hör inte alla hemma på samma plats. ”Edge–till–moln” betyder enkelt att dela arbetet mellan datorer nära utrustningen (edge) och centraliserade plattformar (moln eller datacenter), beroende på vad driften behöver.

Varför viss bearbetning stannar nära utrustningen

Vissa beslut måste fattas inom millisekunder eller sekunder. Om en motor överhettas eller en säkerhetsinterlock löser ut kan du inte vänta på en rundresa till en avlägsen server.

Edge-bearbetning hjälper med:

- Låglatenskontroll och larm: snabba svar för larm, kvalitetskontroller och lokal optimering.

- Tillförlitlighet under nätverksproblem: anläggningen fortsätter köra även om uppkopplingen fallerar.

- Bandbreddsbesparing: filtrera och komprimera högfrekventa sensorströmmar innan sammanfattningar skickas uppåt.

Centraliserade plattformar passar när värdet beror på att kombinera data över linjer, fabriker eller regioner.

Typiska ”molnsida”-uppgifter inkluderar:

- Tvärställe-analys: jämföra prestanda mellan anläggningar, identifiera bästa praxis.

- Fleet-modeller: förbättra prediktivt underhåll genom att lära från många liknande tillgångar.

- Rapportering och efterlevnad: standardiserade instrumentpaneler för chefer, revisorer och hållbarhetsteam.

Ett enkelt referensflöde (samla → rensa → analysera → agera)

- Samla: sensorer/PLC/SCADA skickar data till en edge-gateway.

- Rensa: edge normaliserar enheter, tidsstämplar och taggar; den kan ta bort uppenbart brus.

- Analysera: snabba regler eller modeller körs lokalt; tyngre analys körs centralt där mer beräkningskraft och historik finns.

- Agera: åtgärder återkommer som larm, arbetsorder eller setpoint-rekommendationer—ofta integrerade i underhålls- och företagsverktyg (till exempel via /blog/ot-it-convergence).

Grundläggande styrning: vem kan nå vilka data—och varför

Arkitektur handlar också om förtroende. Bra styrning definierar:

- Roller och behörigheter: operatörer ser liveprocessdata; tillförlitlighetsingenjörer ser tillgångshälsa; chefer ser KPI:er.

- Dataägande: vem godkänner att dela data över platser eller med leverantörer.

- Revisionsbarhet: loggar över vem som åtkom data och vad som ändrades.

När edge och moln designas tillsammans får du snabbhet på verkstadsgolvet och konsekvens på företagsnivå—utan att tvinga varje beslut att leva på ett ställe.

Industriell mjukvara skapar mest synligt affärsvärde när den kopplar hur tillgångar beter sig med hur organisationen reagerar. Det handlar inte bara om att veta att en pump försämras—det handlar om att se till att rätt arbete planeras, godkänns, utförs och lärs av.

APM vs. EAM (och varför båda är viktiga)

Asset Performance Management (APM) fokuserar på tillförlitlighetsresultat: övervaka skick, upptäcka avvikelser, förstå risk och rekommendera åtgärder som minskar fel. Det svarar på: “Vad kommer sannolikt att gå sönder, när, och vad ska vi göra åt det?”

Enterprise Asset Management (EAM) är systemet för register över tillgångs- och underhållsverksamhet: tillgångshierarkier, arbetsorder, arbetskraft, tillstånd, reservdelar och efterlevnadshistorik. Det svarar på: “Hur planerar, spårar och kontrollerar vi arbetet och kostnaderna?”

Använt tillsammans kan APM prioritera de rätta insatserna, medan EAM säkerställer att insatserna sker med korrekta kontroller—stödjande tillförlitlighet och stramare kostnadskontroll.

Prediktivt underhåll som syns i balansräkningen

Prediktivt underhåll blir meningsfullt när det ger mätbara resultat som:

- Minskad oplanerad drifttid (färre linjestopp, färre larmutryckningar)

- Lägre reservdelskostnader (mindre ”för säkerhets skull”-lager, färre expressbeställningar)

- Säkrare drift (tidigare upptäckt minskar katastrofala fel och riskfyllda reaktiva arbeten)

- Bättre tillgångsnyttjande (underhåll anpassat efter skick, inte gissningar)

Vad som krävs för framgång

Program som fungerar börjar ofta med grunderna:

- En tydlig lista över felsätt för kritiska tillgångar (vad som faktiskt går sönder och hur)

- Baslinjer för prestanda och underhållshistorik (så förbättring kan bevisas)

- Definierade arbetsprocesser som kopplar larm till åtgärd (triage, godkännande, schemaläggning, avslut)

- Ägarskap: vem granskar insikter, vem beslutar och vem utför

Undvik ”endast AI”-fällan

Analys utan uppföljning blir en instrumentpanel som ingen litar på. Om en modell flaggar lagerstörning men ingen skapar en arbetsorder, reserverar delar eller dokumenterar fynd efter reparation kan systemet inte lära—och verksamheten känner inte nyttan.

Digital twins och simulering för verkliga beslut

En digital twin är bäst förstådd som en praktisk, fungerande modell av en verklig tillgång eller process—byggd för att svara på ”what if?”-frågor innan du ändrar det verkliga systemet. Det är inte en 3D-animation för presentationer (även om den kan innehålla visuella komponenter). Det är ett beslutsverktyg som kombinerar hur något är konstruerat att bete sig med hur det faktiskt beter sig.

Vad du kan simulera (och varför det spelar roll)

När en twin speglar verkligheten tillräckligt väl kan team testa alternativ säkert:

- Genomströmning och flaskhalsar: “Om vi ändrar linjehastighet eller batchstorlek, var flyttas trängseln?”

- Energianvändning: “Vad blir energipåverkan av att köra pumpar annorlunda, flytta scheman eller ändra setpoints?”

- Slitage och återstående livslängd: “Hur påverkar högre belastning lagerslitage eller underhållsintervall?”

- Begränsningar och avvägningar: “Kan vi nå produktionsmål utan att överskrida temperaturgränser, vibrationsnivåer eller säkerhetsmarginaler?”

Här blir simulering värdefull: du kan jämföra scenarier och välja det som bäst matchar produktion, kostnad, risk och efterlevnad.

Vad en twin behöver för att vara trovärdig

Användbara twins blandar två datatyper:

- Ingenjörsdata: designspecar, styrlogik, utrustningskurvor, CAD/BIM-modeller, underhållsmanualer och processbegränsningar.

- Live operationsdata: sensoravläsningar, PLC/SCADA-taggar, historian-trender, arbetsorder, miljöförhållanden och operatörsinmatningar.

Industriella mjukvaruprogram (inklusive edge–till–moln-upplägg) hjälper till att hålla dessa källor synkroniserade så att twinen återspeglar daglig drift snarare än enbart ”som designad”-antaganden.

Begränsningar att planera för

Digital twins är inte ”stäng av och glöm”. Vanliga problem inkluderar:

- Modelldriftsättning: verkligheten förändras—komponenter åldras, processförhållanden skiftar—så prediktioner blir mindre exakta.

- Sensorluckor och kvalitet: saknade taggar, dålig kalibrering eller inkonsekvent sampling kan försvaga twinen.

- Löpande underhåll: uppdatera parametrar, validera utsagor och hantera versionskontroll kräver ägarskap och rutin.

Ett bra tillvägagångssätt är att börja med ett snävt definierat beslut (en linje, en tillgångsklass, en KPI), bevisa värde och sedan expandera.

Säkerhet, säkerhet (safety) och tillförlitlighet i uppkopplad industri

Skapa en incident-kopilot

Skapa en incident-summarizer-kopilot för att hjälpa operatörer och ingenjörer att snabbare samskapa.

Att koppla fabriker, järnvägar, energitillgångar och byggnader skapar värde—men ändrar också riskbilden. När mjukvara rör fysisk drift handlar säkerhet inte längre bara om att skydda data; det handlar om att hålla system stabila, människor säkra och tjänster igång.

Varför industriell cybersäkerhet skiljer sig från kontors-IT

I kontors-IT mäts ett intrång ofta i förlorad information eller nedtid för kunskapsarbetare. I OT kan avbrott stoppa produktionslinjer, skada utrustning eller skapa farliga förhållanden.

OT-miljöer kör ofta äldre system under långa livscykler, kan inte alltid startas om på begäran och måste prioritera förutsägbar beteende framför snabba förändringar.

Kärnkontroller som faktiskt minskar risk

Börja med grundläggande åtgärder som passar industriella realiteter:

- Nätverkssegmentering: Separera affärsnätverk från driftnätverk och segmentera sedan kritiska zoner (t.ex. säkerhetssystem, styrsystem, historian/dataplattformar). Begränsa vägar mellan zoner och dokumentera ”tillåten” trafik.

- Identitet och åtkomst: Använd namngivna konton, rollbaserad åtkomst och multifaktorautentisering där det är praktiskt—särskilt för fjärråtkomst. Strama åt leverantörsåtkomst med tidsbegränsade godkännanden.

- Patchstrategi: Behandla patchning som en ingenjörsförändring. Testa uppdateringar, schemalägg underhållsfönster och använd kompenserande kontroller (segmentering, vitlistor) när patchning inte är möjlig.

- Övervakning och upptäckt: Samla loggar från edge-enheter, gateways, servrar och nyckelnätpunkter. Fokusera på ovanligt beteende (nya anslutningar, oväntade kommandon), inte bara på malware-signaturer.

Säkerhet (safety) och regulatoriska förväntningar

Industriella program bör anpassa säkerhetsåtgärder till driftens säkerhet och efterlevnadsbehov: tydlig förändringskontroll, spårbarhet i vem gjorde vad och bevis för att kritiska system hålls inom säkra driftgränser.

Incidentberedskap: planera för återhämtning, inte bara förebyggande

Anta att något kommer att gå fel—vare sig det är en cyberhändelse, felkonfiguration eller hårdvarufel. Behåll offline-backuper, öva återställningsprocedurer, definiera återhämtningsprioriteringar och tilldela tydliga ansvarsområden över IT, OT och driftledning.

Tillförlitligheten förbättras när alla vet vad de ska göra innan en incident inträffar.

Hållbarhetsresultat drivna av operationell intelligens

Hållbarhet i tung industri är inte främst en varumärkesfråga—det är ett driftproblem. När du kan se vad maskiner, anläggningar, fordonsflottor och leverantörsnätverk faktiskt gör (nästan i realtid) kan du rikta in specifika källor till energispill, oplanerade driftstopp, spill och omarbetning som driver både kostnad och utsläpp.

Hur bättre operationsdata minskar spill och utsläpp

Operationell intelligens förvandlar ”vi tror att den här linjen är ineffektiv” till bevis: vilka tillgångar överkonsumerar energi, vilka processteg går utanför specen, och vilka stopp tvingar fram omstarter som förbrukar extra bränsle.

Även små förbättringar—kortare uppvärmningstid, färre tomgångstimmar, tajtare setpoint-kontroll—adderas över tusentals driftstimmar.

Praktiska spakar som ger resultat

Tre vanliga spakar visar upprepade resultat:

- Optimering: Justera schemaläggning, setpoints och genomströmning baserat på begränsningar (utrustningshälsa, energipris, efterfrågan) för att undvika slöseri.

- Skickbaserat underhåll: Använd vibration, temperatur, effektförbrukning och larm för att serva tillgångar när indikatorer ändras—förebygga fel som orsakar energikrävande stopp/start-cykler och överdrivet spill.

- Rapportering: Automatisera insamling av energi-, material- och operativa KPI:er så teamen lägger mindre tid på att sammanställa kalkylblad och mer tid på att åtgärda grundorsaker.

Mätning vs. attribuering vs. reduktion

Det hjälper att skilja tre begrepp åt:

- Mätning: fånga noggrann data (mätning, sensorintegritet, konsekventa tidsstämplar).

- Attribuering: koppla förbrukning och utsläpp till en process, produkt, linje eller anläggning (så du vet var att agera).

- Reduktion: genomföra förändringar som hållbart minskar energi/användning och bevara vinsterna.

Transparanta mått är viktiga. Använd tydliga baslinjer, dokumentera antaganden och stöd påståenden med revisionsbara bevis. Denna disciplin hjälper till att undvika överdrivna påståenden—och gör verklig framsteg enklare att skala över platser.

Hur man utvärderar och implementerar ett industriellt mjukvaruprogram

Bygg din första OT–IT-app

Bygg en liten OT–IT-arbetsflödesapp från chatt och iterera utan att vänta på en fullständig utvecklingscykel.

Att välja industriell mjukvara är inte bara en funktionsjämförelse—det är ett åtagande för hur arbete ska utföras över drift, underhåll, ingenjörsvetenskap och IT.

En praktisk utvärdering börjar med att enas om vilka beslut systemet ska förbättra (t.ex. färre oplanerade stopp, snabbare arbetsorder, bättre energiprestanda) och de platser där du först bevisar det.

Utvärderingskriterier som betyder något

Använd ett poängkort som speglar både verkstadsgolvet och företagsbehoven:

- Integrationspassform: Kan det kopplas till dina befintliga PLC/SCADA, historian, CMMS/EAM, ERP och dataplattformar utan skört specialarbete?

- Skalbarhet: Fungerar samma angreppssätt för en linje, en anläggning och sedan flera—utan prestandaproblem eller redesign?

- Leverantörsstöd: Sök beprövade driftsättnings tjänster, tydliga SLA:er, uppgraderingsvägar och ett partner-ekosystem för din bransch.

- Total ägandekostnad: Licenser är bara en del—inkludera uppkoppling, edge-hårdvara, implementation, cybersäkerhet, utbildning och löpande administration.

En fasad utrullningsplan (med mätbara vinster)

Undvik ”big bang”-utrullningar. En fasad strategi minskar risk och bygger trovärdighet:

- Pilot (4–12 veckor): Välj en tillgångsklass eller flaskhals. Definiera framgångsmått i förväg (t.ex. % minskning av drifttid, svarstid för underhåll, energi per enhet).

- Skala till en anläggning: Standardisera datataggar, namngivningskonventioner och arbetsflöden. Dokumentera vad som ändrades och varför.

- Replikera över anläggningar: Skapa mallar (instrumentpaneler, larm, arbetsorder-triggers) och en styrmodell så varje anläggning inte behöver uppfinna hjulet igen.

I praktiken underskattar team ofta hur många ”små” interna verktyg de behöver under utrullning—triageköer, undantagsgranskningar, formulär för arbetsorderberikning, godkännandearbetsflöden och enkla portaler som kopplar OT-signaler till IT-system. Plattformar som Koder.ai kan hjälpa här genom att låta team snabbt bygga och iterera dessa stödjande webbappar via chatt, sedan integrera dem med befintliga API:er—utan att vänta på en fullständig skräddarsydd utvecklingscykel.

Förändringsledning: den del som avgör adoption

Industriell mjukvara lyckas när frontlinjeteam litar på den. Budgetera tid för rollbaserad utbildning, uppdaterade rutiner (vem bekräftar larm, vem godkänner arbetsorder) och incitament som belönar datadrivet beteende—inte bara släckning av bränder.

Om du kartlägger alternativ kan det hjälpa att granska en leverantörs paketerade use cases under /solutions, förstå kommersiella modeller på /pricing, och diskutera din miljö via /contact.

Industriell teknik rör sig från ”uppkopplad utrustning” till ”uppkopplade resultat”. Riktningen är tydlig: mer automation på verkstadsgolvet, mer operativ data till affärsteam och snabbare återkopplingsloopar mellan planering och utförande.

Istället för att vänta på veckorapporter kommer organisationer att förvänta sig nästan realtidsinsyn i produktion, energianvändning, kvalitet och tillgångshälsa—och sedan agera på det med minimala manuella handpåläggningar.

Marknadstrenden: automation + säkrare datadelning

Automation kommer att expandera bortom styrsystem in i beslutsarbetsflöden: schemaläggning, underhållsplanering, lagerpåfyllnad och undantagshantering.

Samtidigt blir datadelning bredare—men också mer selektiv. Företag vill dela rätt data med rätta partners (OEM:er, entreprenörer, nätleverantörer, logistikleverantörer) utan att exponera känsliga processdetaljer.

Det driver leverantörer och driftägare att behandla data som en produkt: väldefinierad, permissionerad och spårbar. Framgång kommer att hänga på styrning som känns praktisk för drift, inte bara efterlevnadsdriven för IT.

Interoperabilitet avgör hastighet (och kostnad)

När organisationer blandar legacy-utrustning med nya sensorer och mjukvara blir interoperabilitet skillnaden mellan att skala och att stagnera. Öppna standarder och välfungerande API:er minskar inlåsning, förkortar integrationstider och låter team uppgradera en del av stapeln utan att skriva om allt.

I klara termer: om du inte enkelt kan koppla tillgångar, historian, ERP/EAM och analysverktyg kommer du att spendera din budget på rördragning istället för på prestanda.

Troliga nästa steg: kopiloter och autonom optimering

Räkna med ”AI-kopiloter” designade för specifika industriroller—underhållsplanerare, tillförlitlighetsingenjörer, driftcentraloperatörer och fälttekniker. Dessa verktyg kommer inte ersätta expertis; de kommer att sammanfatta larm, rekommendera åtgärder, utarbeta arbetsorder och hjälpa team förklara varför en förändring föreslås.

Här passar även ”vibe-coding”-plattformar som Koder.ai naturligt: de kan påskynda skapandet av interna kopiloter och arbetsflödesappar (t.ex. en incident-summerare eller en planeringsassistent) samtidigt som team kan exportera källkod, distribuera och iterera med snapshots och rollback.

Sedan kommer fler anläggningar att anta autonom optimering inom avgränsade områden: automatiskt justera setpoints inom säkra gränser, balansera genomströmning mot energikostnad och anpassa underhållsfönster baserat på verkliga skickdata.

En enkel intern checklista för att starta samtalet

- Vilka beslut vill vi fatta snabbare (underhåll, kvalitet, energi, schemaläggning)?

- Vilka data saknas—eller sitter i silos—för att stödja dessa beslut?

- Vilka system måste interagera först (OT-källor, EAM/ERP, analys, rapportering)?

- Vilka ”öppna standarder” eller API-krav bör vi kräva i nya inköp?

- Var kan vi pilota säkert (en linje, en anläggning, en tillgångsklass) och mäta ROI?

- Vem äger säkerhet, åtkomst och förändringsledning över OT och IT?