04 maj 2025·8 min

Lam Research och den ackumulerande fördelen i kretstillverkning

Hur deposition och etsningsverktyg formar ledande kretsar, varför processkunnande byggs upp över tid och vad det betyder för yield, noder och skalning.

Hur deposition och etsningsverktyg formar ledande kretsar, varför processkunnande byggs upp över tid och vad det betyder för yield, noder och skalning.

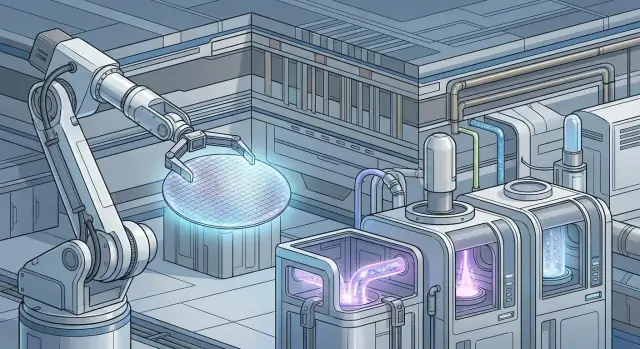

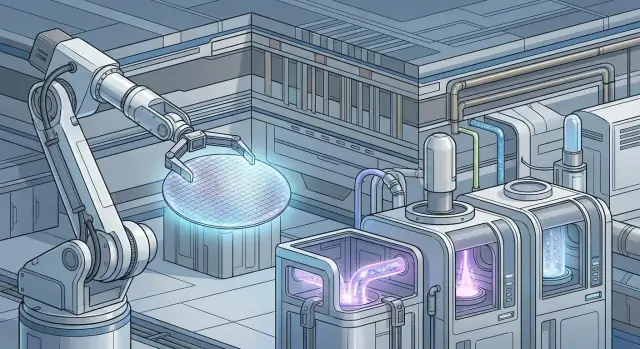

Om du förenklar kretstillverkning till dess mest återkommande steg återkommer två handlingar om och om igen: deposition och etsning.

Deposition är “lägg till”-steget. Verktyg avsätter ultratunna filmer—ledare, isolatorer eller speciella barriärlager—på en wafer, ibland bara några atomer i taget. Etsning är “ta bort”-steget. Verktyg skär selektivt bort material för att skapa de små strukturer som blir transistorer och ledningar, idealiskt utan att skada lagren under.

När kretsar har skalats har dessa två steg blivit de primära rattarna ingenjörer använder för att kontrollera det som spelar störst roll vid nanometerdimensioner: tjocklek, form och gränssnitt. Därför sitter utrustningsföretag som Lam Research nära hjärtat av ledande tillverkning.

“Leading-edge” avser generellt de mest avancerade noderna i högvolymproduktion—där densitet, effekt och prestandakrav är mest aggressiva och marginalen för fel är minst. Det handlar inte bara om en marknadsföringsterm; det är där nya enhetsstrukturer och nya material dyker upp först.

Verktygskapacitet spelar roll (uniformitet, selektivitet, skadekontroll, genomströmning). Men processkunskap är lika viktig: recepten, integrationsknepen, metrologiåterkopplingen och defektlärandet som förvandlar ett utmärkt verktyg till en stabil, hög-yield fabrikprocess.

Denna fördel ackumuleras över teknikgenerationer eftersom varje ny nod inte börjar från noll—den bygger på tidigare lärdomar om hur filmer växer, hur plasmor beter sig och hur små variationer skapar stora yield-svängningar.

För att förstå varför deposition- och etscykler fortsätter att multiplicera kommer vi att titta på:

En modern krets ”maskineras” inte från en bit kisel. Den monteras—mer som en mikroskopisk lagerkaka—genom att upprepade gånger lägga till ultratunna filmer, mönstra dem och selektivt ta bort det du inte vill ha. Gör det hundratals gånger, och du får transistorer, ledningar och isolerande barriärer staplade och intrasslade i 3D.

På en hög nivå går kretstillverkning igenom en bekant rytm:

Varje loop skapar en “skiva” av den slutliga enheten—gatstruktur, kontaktöppningar eller kopplingslinjer—tills kretsens logik och minne framträder ur stapeln.

När funktioner mäts i ensiffriga nanometer slutar kontroll över tjocklek och form att vara “bra att ha”. En film som är lite för tjock kan stänga av en smal öppning; en ets som är lite för aggressiv kan vidga en linje eller skada ett underliggande lager. Även små profilförändringar—sidovinkel, hörnavslutning, ytråhet—kan ändra hur elektricitet flyter.

Tillverkningen är organiserad i processsteg (specifika deposition-/etsteg) som måste köras inom ett processfönster—det intervall av inställningar där resultat konsekvent är acceptabla. När kretsarna blir tätare krymper dessa fönster. Och eftersom senare lager bygger på tidigare kan en liten avvikelse kaskadera till feljustering, kortslutningar, avbrott och i slutändan lägre yield.

Deposition är den ”lägg till material”-halvan av kretstillverkningen: att bygga ultratunna filmer på en wafer så att senare steg kan mönstra, skydda eller elektriskt isolera vad som ligger under. Dessa filmer är inte dekorativa—varje lager väljs för ett specifikt jobb och måste fungera pålitligt över miljarder små funktioner.

Chemical Vapor Deposition (CVD) använder reaktiva gaser som bildar en fast film på waferytan. Det används mycket för många dielektrika och vissa ledande lager eftersom det kan täcka stora ytor effektivt och med bra uniformitet.

Physical Vapor Deposition (PVD) (ofta ”sputtring”) slår loss atomer från ett targetmaterial som deponeras på wafern. PVD är vanligt för metaller och hardmask-material, särskilt när du vill ha en tät film—men det kan ha svårigheter att belägga sidoväggar i mycket djupa, smala strukturer.

Atomic Layer Deposition (ALD) avsätter material en molekylär ”dos” i taget genom självbegränsande ytreaktioner. Det är långsammare, men utmärker sig när kontroll och täckning är viktigare än hastighet—särskilt i de trängsta 3D-funktionerna.

När kretsar gick över till fenor, fåror och vertikala hål slutade deposition vara ett enkelt ”måla toppen”-problem. Konformitet beskriver hur jämnt en film täcker toppen, sidoväggarna och botten av en funktion.

Om ett lager är tunt på sidoväggen eller drar igen vid öppningen kan du få elektriskt läckage, dålig fyllning eller fel i senare etssteg. Hög konformitet är avgörande för djupa, smala funktioner där marginalerna är mycket små.

Även om tjockleken är korrekt måste filmen uppfylla flera praktiska krav:

I ledande noder är deposition inte bara ”att lägga på en film.” Det är precisionsmaterialteknik, finjusterad så att varje efterföljande ets och mönstring beter sig förutsägbart.

Ets är den ”subtraktiva” halvan av kretstillverkning: efter att en film deponerats och mönstrats med resist tar ets bort exponerat material för att överföra mönstret till lagret under. Tricket är att du sällan vill ta bort allt—du vill ta bort ett specifikt material snabbt samtidigt som du stannar på ett annat. Den egenskapen kallas selektivitet, och den är central till varför ledande fabriker investerar så mycket i etsprocesskunnande (och varför leverantörer som Lam Research spenderar år på att förfina det).

En modern stapel kan innehålla kisel, kiseldioxid, kiselnitrid, metaller och hardmasks. Under ets kan du behöva rensa ett lager rent medan du lämnar ”etch stop”-lagret intakt. Dålig selektivitet kan tunna kritiska lager, förändra transistorers dimensioner eller skapa läckvägar som försämrar yield.

De flesta avancerade etsprocesser använder en plasma: en lågt tryck gas som exciteras till reaktiva arter.

Två saker händer samtidigt:

Att balansera dessa är konsten: för mycket kemi undergräver funktioner; för mycket jonenergi kan skada det du försöker behålla.

Processteam jagar vanligtvis några utfall:

Även när receptet är “rätt” kämpar riktiga wafers tillbaka:

I ledande noder är hantering av dessa detaljer ofta skillnaden mellan en labbdemo och högvolymproduktion.

När folk föreställer sig chip-skalning tänker de ofta på en enda genombrottsmaskin som “trycker” allt mindre linjer. I praktiken är mönsteröverföring begränsad av hela kedjan—resist, hardmasks, ets-selektivitet, filmsstress och rengöring—inte ett magiskt verktyg.

Photoresist fångar mönstret bra, men är vanligtvis för tunn och för ömtålig för att överleva de djupa, precisa etser som krävs i moderna enheter. Så fabriker bygger hardmask-staplar—noggrant utvalda filmer deponerade ovanpå målskiktet.

Ett förenklat flöde ser ut så här:

Varje deponerat lager väljs inte bara för vad det är, utan för hur det beter sig under nästa ets: hur snabbt det etsar jämfört med intilliggande lager, hur mycket grovhet det skapar och hur väl det håller formen.

När kritiska dimensioner krymper bortom vad en enda litografipassage kan definiera använder fabriker multi-patterning—dela upp ett tätt mönster i flera exponeringar och överföringar. Det lägger inte bara till litografisteg; det multiplicerar de stödjande deposition-/etsslingorna för spacers, mandrels, trims och cut-masks.

Poängen: ett “mönster” på en ledande krets kan vara resultatet av flera cykler av att deponera filmer och etsa tillbaka dem med tight kontroll.

Eftersom varje steg ändrar startvillkoren för nästa kommer de bästa resultaten från att finjustera hela sekvensen—material, plasmabetingelser, kammarrenhet och rengöringar—som ett enda system. En liten förbättring i en ets kan raderas (eller förstärkas) av nästa deposition, vilket är anledningen till att processintegration blir en differentierande fördel över tid.

Planära transistorer var mestadels ”platta”, vilket gjorde många steg liknande målning och trimning av en yta. Skalning pressade industrin in i 3D: först FinFETs (en vertikal “fena” omsluten av gate), och nu gate-all-around (GAA) där gaten helt omger kanalen (ofta som staplade nanosheets).

När funktioner har sidoväggar, hörn och djupa hål upphör deposition att vara en enkel “belägg toppen”. Filmer måste vara konforma—nästan samma tjocklek i botten av en fåra som på topplattan.

Därför spelar tekniker som ALD och noggrant avvägd CVD större roll i ledande noder: några atomer för tunnt på en sidovägg kan bli högre resistans, sämre tillförlitlighet eller en svag barriär som tillåter diffusion där det inte ska ske.

Ets måste skapa rätt profil: raka väggar, rena bottnar, minimal grovhet och selektiv borttagning av ett material utan att tugga i lagret under. I täta 3D-mönster kan även liten “over-etch” skada kritiska regioner, medan “under-etch” lämnar rester som blockerar senare deposition.

Många moderna strukturer har hög aspect ratio—väldigt djupa jämfört med hur smala de är. Att få enhetliga resultat över miljarder av dessa funktioner är svårt eftersom reaktanter, joner och biprodukter inte rör sig jämnt in och ut ur trånga utrymmen. Problem som microloading och sidovägsskador blir mer sannolika.

GAA och avancerade interconnects för med sig mer komplexa materialstaplar och ultratunna gränssnitt. Det höjer kravet på ytförberedelse: förrengöringar, skonsamma plasmabehandlingar och gränssnittskontroll före nästa deposition. När “ytan” är bara några atomlager tjock blir processkunskap skillnaden mellan en fungerande enhet och en som tyst misslyckas senare.

“Yield” är helt enkelt andelen kretsar på en wafer som fungerar som avsett. Om en wafer innehåller tusentals kretsar kan en liten förändring i defektrate översättas till hundratals fler säljbara delar. Därför är tillverkare besatta av vad som låter som små siffror—för i skala blir små förbättringar verklig produktion.

Många yield-förluster syns inte dramatiskt under mikroskopet; de visar sig som elektriska fel. Några vanliga exempel:

Deposition och ets påverkar alla dessa. En film som är lite fel i tjocklek, sammansättning eller uniformitet kan fortfarande “se fin ut”, men den kan förändra transistorbeteende nog för att missa hastighets- eller effektmål.

Även när det inte finns någon uppenbar defekt skapar variation över wafer (eller från wafer till wafer) kretsar som beter sig inkonsekvent. Ett hörn går varmare, ett annat kör långsammare, och plötsligt ändras produktens binning—eller delen fallerar. Sträng kontroll av depositionstakter, plasmabetingelser och ets-selektivitet minskar dessa svängningar.

Moderna fabriker justerar inte processer efter intuition. De förlitar sig på metrologi (mäta tjocklek, kritiska dimensioner, profilsform, uniformitet) och inspektion (hitta partiklar, mönsterdefekter, kantproblem). Resultaten matas tillbaka till processjusteringar:

I praktiken skapar detta också ett mjukvaruproblem: att sy ihop data från verktyg, metrologi och inspektion till något ingenjörer snabbt kan agera på. Team bygger ofta interna dashboards, larm och “vad ändrades?”-verktyg för att förkorta loopen från signal till åtgärd. Plattformar som Koder.ai kan hjälpa här genom att låta process- och datateam snabbt snurra upp lättviktswebbappar från chatt—användbart för att integrera yield-KPI:er, avvikelsenoteringar och körhistorik utan att vänta på en lång traditionell utvecklingscykel.

Den mest värdefulla kunskapen är inkrementell: varje nod lär vad som orsakar vissa defekter, vilka inställningar som driver med tiden, och vilka kombinationer som är stabila. Dessa lärdomar förs vidare—så nästa nod börjar med en bättre spelplan, inte ett blankt papper.

Ett deposition- eller etsverktyg körs inte på en enda “inställning”. Det körs på ett recept—en strukturerad sekvens av steg som definierar hur processen sker över tid. Ett recept kan innehålla flera faser (stabilisering, förrengöring, huvudsteg, efterbehandling), varje med egna gasflöden, tryck, temperatur, RF-effekt, timing och endpoint-logik. Det inkluderar också de “tysta” detaljerna: purge-tider, waferhantering och hur kammaren förbereds före första wafer.

När kretsar går till nya noder introducerar fabriker nya material och nya 3D-former—ofta samtidigt. En film som fungerade på en plan yta kan bete sig annorlunda i djupa, smala funktioner. Ett etssteg som var tillräckligt selektivt förra generationen kan börja skada ett nyligen infört liner- eller barriärlager.

Därför utvecklas recept: enhetsmål skiftar (hastighet, effekt, tillförlitlighet), geometrin blir tajtare och integrationsbegränsningarna multipliceras. Processutveckling blir en lång cykel av tuning, mätning och omtuning—ibland för att lösa problem som bara visar sig efter tusentals wafrar.

I högvolymproduktion räcker det inte att en kammare producerar bra resultat en gång. Reproducerbarhet betyder att samma recept ger samma utfall wafer efter wafer. Verktyg-till-verktyg-matching betyder att ett recept överfört till ett annat verktyg (eller annan fabrik) fortfarande når samma tjocklek, profil och uniformitet inom snäva gränser—annars lider produktion och yield.

Kontroll av kontaminering är en del av verkligheten. Kammare “åldras” när filmer bygger upp på interna ytor och påverkar plasmabetingelser och partikelrisk. Fabriker förlitar sig på kammar-konditionering, inbränningskörningar, rengöringar och förebyggande underhållsscheman så processen håller sig stabil över tid. Den operativa kunskapen—hur man håller recept presterande i månader, inte minuter—är där erfarenheten ackumuleras.

Ledande kretsar tillverkas inte bara genom att köpa ett verktyg, installera det och trycka på “kör”. Deposition- och etsteg är tätt kopplade till kretsens layout, materialstapel och tillförlitlighetsmål, så de som bygger utrustningen och de som driver fabriken itererar tillsammans.

Kretsdesigner definierar strukturerna de behöver (t.ex. mindre kontakter, högre vias, nya metallstackar). Processintegrations-team i fabriken översätter designen till ett steg-för-steg-flöde: deponera detta lager, mönstra det, etsa det, rengör det, upprepa. Verktygstillverkare som Lam Research hjälper sedan till att göra dessa krav till tillverkningsbara recept på verklig hårdvara.

Denna överlämning blir snabbt en loop: tidiga körningar avslöjar problem (profildrift, rester, linjekantgrovhet, oväntad skada), och återkoppling går tillbaka både till processflödet och verktygsinställningarna—ibland ända ner till hårdvalsalternativ som kammarmaterial, plasmakällor eller gasleverans.

I ledande noder kan du inte optimera deposition eller ets isolerat eftersom varje steg ändrar startvillkoret för nästa. En liten förändring i filmdensitet kan ändra etshastigheten; en mer aggressiv ets kan göra efterföljande deposition mindre konform. Samoptimering förenar:

Fabriker balanserar ständigt throughput vs. precision: snabbare bearbetning kan öka variabilitet, medan extrem kontroll kan minska wafers per timme. På samma sätt är selektivitet vs. skada en återkommande spänning: en ets som starkt föredrar ett material kan kräva hårdare förhållanden som riskerar grovhet eller defektivitet.

En nyckeldel av levererat värde är löpande integrationsstöd—onsite felsökning, matchning av prestanda över kammare, minska avvikelser och hjälpa till att återhämta snabbt när yield förändras. För högvolymproduktion kan detta partnerskap betyda lika mycket som verktygets specifikationer.

“Ackumulering” i kretstillverkning handlar inte bara om att köpa bättre verktyg. Det handlar om hur små, praktiska fördelar bygger på varandra när team upprepat kör samma klass av processer—deposition och ets—över flera teknikgenerationer.

I detta sammanhang är ackumulering det som sätter igång:

Inget av detta garanterar framgång, men det förkortar vanligtvis tiden från “fungerar i demo” till “fungerar varje dag i produktion”.

När en fabrik ramp:ar en ny nod stöter den på förutsägbara utmaningar: variabilitet, defekter, edge-cases och verktyg-till-verktyg-matching. Varje löst problem skapar återanvändbar kunskap—hur man ställer in plasmabetingelser utan att skada känsliga lager, vilka kammarengöringar som förhindrar partikelspikar, eller hur man upptäcker drift innan det syns som yield-förlust.

Med tiden kan dessa lärandeloopar göra senare rampningar smidigare. Team börjar närmare målet eftersom de redan kartlagt många återvändsgränder.

Även om en annan metod ser liknande ut på papper är byte dyrt och riskfyllt:

Därför tenderar tillverkningskunskap att bestå och byggas vidare: när ett processflöde är stabilt är incitamentet att förfina det—inte att starta om—om inte vinsterna tydligt motiverar omlärningen.

Ett deposition- eller etsverktyg kan se fantastiskt ut på ett blad—tills det måste köras dygnet runt, på tusentals wafrar, med samma resultat varje gång. I högvolymproduktion är tillförlitlighet och drifttid inte “bra att ha”. De bestämmer direkt hur många bra wafrar en fabrik kan leverera.

Deposition och ets lever och dör av processstabilitet. Liten drift i gasflöden, kammartryck, plasmakraft eller temperatur kan förändra filmtjocklek, sidovinklar eller skadenivåer—och förvandla ett fungerande recept till yield-förlust. Därför investerar ledande verktyg (inklusive Lam Research-system) tungt i reproducerbar hårdvara: stabil RF-leverans, precisa massflödeskontroller, termisk hantering och sensorer som fångar avvikelser tidigt.

Även om processen är perfekt lider produktionen när verktygen ofta står stilla. Verklig fab-output formas av:

Ett verktyg som är lättare att serva—och stöds av bra prognoser för reservdelar—håller fler kammare igång och fler lots i rörelse.

Högre drifttid sänker ofta kostnad per wafer: färre stillastående operatörer, bättre utnyttjande av dyrt renrumsutrymme och mindre tid för omarbete. Lika viktigt gör konsekvent tillgänglighet leveransscheman förutsägbara, vilket betyder mycket när efterföljande steg är tätt köade.

En ytterligare verklighet: att gå från labbdemo till massproduktion stressar verktyg annorlunda. Förlängda körningar, högre waferstarts och striktare defektbudgetar exponerar svaga punkter snabbt—så tillförlitlighetsteknik blir en kärndel av “process capability”.

När kretsar pressar in i mindre noder och fler 3D-strukturer hänger framsteg i högre grad på att upprepa deposition- och etssteg med extrem precision—ofta hundratals gånger i en enda enhetsstapel. Den “nästa flaskhalsen” är sällan ett enda genombrott, utan den kumulativa svårigheten att hålla varje cykel konsekvent samtidigt som yield kontrolleras, variabilitet minskas och nya processer rampas tillräckligt snabbt för att möta efterfrågan.

Flera trender kommer sannolikt att belasta deposition/ets mest:

När du jämför verktygsleverantörer eller fabrikslösningar (inklusive Lam Research och konkurrenter), fokusera på utfall:

För att gå djupare, titta på relaterade förklarande artiklar på /blog. Om du utvärderar alternativ—eller bygger interna verktyg för att analysera yield, avvikelser och ramp-mått—se /pricing för hur vi tänker kring kostnad, hastighet och kapabilitet (inklusive när en build-with-chat-plattform som Koder.ai kan ersätta en långsammare, legacy mjukvarupipeline).

Deposition är ”lägg till”-steget: verktyg avsätter ultratunna filmer (metaller, dielektrika, barriärer, liners, hardmasks). Etsning är ”ta bort”-steget: verktyg skär selektivt bort material för att överföra mönster och skapa funktioner.

Skalning beror på att kontrollera tjocklek, form och gränssnitt i nanometerstorlek, så deposition-/etskvalitet påverkar direkt prestanda och yield.

”Leading-edge” brukar avse de mest avancerade noderna i högvolymproduktion, där enheter och material är nyast och toleranserna är snävaste.

Det handlar mindre om marknadsföring och mer om att arbeta med krympande processfönster och hög känslighet för små variationer.

För att bygga moderna kretsar upprepas följande loop:

När funktioner blir mindre och staplar mer komplexa kräver ofta en lagerfunktion för att nå avsedda dimensioner och profiler.

Konformitet beskriver hur jämnt en film täcker toppen, sidoväggarna och botten i 3D-funktioner.

Det är viktigt eftersom ojämn täckning kan:

Tekniker som används ofta när konformitet är kritisk.

Selectivity är hur mycket snabbare en ets tar bort ett material jämfört med ett annat (ofta ett “etch stop”-lager).

Hög selektivitet hjälper dig att:

Photoresist klarar ofta inte djupa och precisa etser i moderna flöden. En hardmask-stack fungerar som en tåligare “översättare” mellan resistmönstret och underliggande film.

Ett förenklat flöde:

Val av hardmask styrs av .

Multi-patterning delar ett tätt mönster i flera överföringssteg när en enda litografipassage inte klarar den slutliga pitch som krävs.

Det lägger till stödjande steg som spacer- eller mandrelbildning, vilket ökar antalet deposition + etch-operationer (plus cleans och metrologi) som behövs för att bygga en slutlig funktion.

Funktioner med hög aspect ratio (mycket djup i förhållande till bredd) gör transport svårare:

Resultatet blir större risk för profilproblem (notching/footing), rester, grovhet och variabilitet—vilket kräver strängare processtuning.

Yield är andelen fungerande dies på en wafer. Deposition och ets påverkar yield genom att skapa defekter och variabilitet som blir elektriska fel, till exempel:

Även små drift i tjocklek eller profil kan föra enheternas egenskaper utanför spec vid ledande noder.

Specifikationer för ett verktyg spelar roll, men i produktion avgör ofta processkunnande: recept, integrationssekvenser, defektlärande och verktyg-till-verktyg-matching.

Detta kunnande ackumuleras eftersom varje nod bygger vidare på tidigare lärdomar om:

Därför kan utrustningsföretag som vara strategiskt viktiga i ledande tillverkning.