23 juli 2025·7 min

STMicroelectronics plattformar och sensorer: bilar, IoT, industri

Lär dig hur STMicroelectronics inbäddade plattformar, MCU:er och sensorekosystem stöder fordonsäkerhet, IoT‑produkter och industriella styrsystem.

Lär dig hur STMicroelectronics inbäddade plattformar, MCU:er och sensorekosystem stöder fordonsäkerhet, IoT‑produkter och industriella styrsystem.

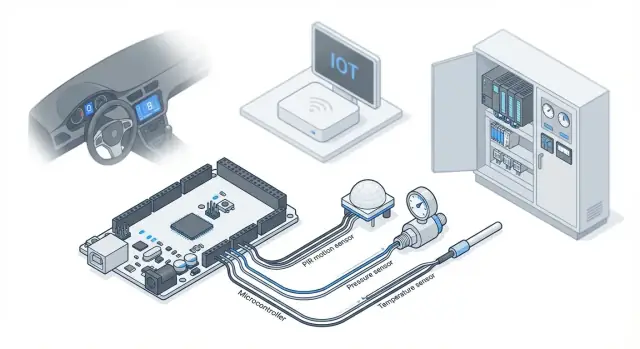

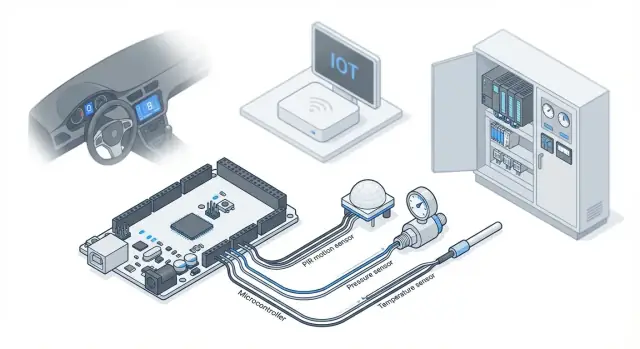

En inbäddad plattform är den "byggsats" du bygger en elektronisk produkt kring. Den innehåller vanligtvis en huvudkrets (en mikrokontroller eller processor), stödkomponenter (strömförsörjning, klockor, anslutning), referensdesigner och de mjukvaruverktyg och bibliotek som behövs för att gå från idé till fungerande enhet.

Ett sensorekosystem är den matchande uppsättningen sensorer (rörelse, tryck, temperatur med mera) plus drivrutiner, kalibreringsvägledningar, exempelkod och ibland färdiga algoritmer som förvandlar råa avläsningar till användbar information.

Plattformar är viktiga eftersom de låter team återanvända beprövade byggstenar istället för att återuppfinna grunderna varje gång.

När du håller dig inom en välstödd plattformsfamilj får du ofta:

För STMicroelectronics betyder "plattform" ofta en kombination av STM32 (MCU), STM32MPx (MPU), anslutningschip/moduler, strömlösningar och utvecklingsverktyg, medan sensorekosystemet vanligen inkluderar ST MEMS‑sensorer och stödjande mjukvara för rörelsebearbetning och miljömätningar.

Denna artikel fokuserar på de vanliga ST‑byggstenarna och hur de passar ihop i verkliga produkter: beräkning (MCU/MPU), sensorer (MEMS och miljösensorer), anslutning, ström och säkerhet. Målet är inte att lista varje artikelnummer utan att hjälpa dig förstå "systemtänkandet" bakom att välja kompatibla komponenter.

Med dessa tre domäner i åtanke visar resten av avsnitten hur ST:s plattformsansats hjälper dig att sätta ihop system som är enklare att bygga, validera och underhålla.

När man talar om en "ST‑plattform" beskriver man oftast en beräkningskärna (MCU eller MPU) plus de kringliggande periferierna och mjukvarustödet som gör hela enheten praktisk. Att välja rätt kärna tidigt förhindrar smärtsamma redesigns senare—särskilt när sensorer, anslutning och realtidsbeteende är inblandade.

Mikrokontrollers (MCU)—till exempel många STM32‑familjer—passar bra för reglerslingor, läsning av sensorer, motorstyrning, hantering av enkla användargränssnitt och vanlig anslutning (BLE/Wi‑Fi‑moduler, CAN‑transceivrar osv.). De startar vanligtvis snabbt, kör en huvudfirmwarebild och utmärker sig vid förutsägbar timing.

Microprocessors (MPU)—som STM32MP1‑klass‑enheter—används när du behöver tyngre databehandling, rika grafiska gränssnitt eller Linux‑baserade nätverksstackar. De förenklar "app‑lik" funktionalitet (webbgränssnitt, loggning, filsystem), men ökar ofta effektbehov och mjukvarukomplexitet.

Kärnan är bara halva historien; perifersatsen påverkar ofta valet:

Om din design behöver flera hög‑hastighets SPI‑bussar, synkroniserad PWM eller en specifik CAN‑funktion kan det snäva in alternativen snabbare än CPU‑hastigheten.

Realtid är inte bara "snabbt". Det är konsekvent. Styrsystem bryr sig om värsta fall‑latens, avbrottshantering och om sensoravläsningar och aktuatorer sker enligt schema. MCU:er med välkonstruerade avbrott och timers är vanligtvis enklaste vägen till determinism; MPU:er kan också uppnå det, men kräver oftare noggrann OS‑ och driverfintuning.

En kraftfullare processor kan minska antalet externa chip (färre följeslagar‑IC) eller möjliggöra rikare funktioner, men kan öka effektbudgeten, termiska begränsningar och firmwareinsatsen (bootkedja, drivrutiner, säkerhetsuppdateringar). En enklare MCU kan sänka BOM och effekt, men kan pressa komplexitet till firmwareoptimering eller dedikerade acceleratorer/periferier.

STMicroelectronics’ sensorutbud är tillräckligt brett för att du ska kunna bygga allt från en smartklocka till ett fordonsstabilitetssystem utan att blanda leverantörer. Det praktiska värdet är konsekvens: liknande elektriska gränssnitt, mjukvarustöd och långsiktig tillgänglighet, även när produkter skalar från prototyp till volym.

De flesta inbyggda produkter börjar med en liten uppsättning "arbetsmyror":

MEMS står för micro‑electro‑mechanical systems: små mekaniska strukturer tillverkade på kisel, ofta förpackade som en IC. MEMS möjliggör kompakta, låg‑effekt sensorer som passar i telefoner, hörlurar, wearables och täta industriella noder. Eftersom mätelementet är litet och massproducerbart är MEMS bra för produkter som kräver pålitlig prestanda till rimlig kostnad.

När man väljer sensorer jämför team ofta:

Bättre specar kan kosta mer och dra mer effekt, men mekanisk placering kan vara lika viktig. En IMU monterad långt från rotationscentrum eller nära en vibrerande motor kan kräva filtrering och noggrann kretskortslayout för att nå sin potential. I kompakta enheter väljer man ofta en något lägre‑effekt sensor och investerar i placering, kalibrering och firmwareutjämning för att nå önskad användarupplevelse.

Råa sensorsignaler är brusiga, biasade och ofta tvetydiga på egen hand. Sensorfusion kombinerar avläsningar från flera sensorer—vanligtvis accelerometer, gyro, magnetometer, trycksensor och ibland GNSS—till en renare, mer meningsfull uppskattning av vad som händer: orientering, rörelse, steg, vibrationssvårighetsgrad eller ett "stilla/rörlig"‑beslut.

En enskild MEMS‑accelerometer kan ge acceleration, men kan inte särskilja gravitation från rörelse vid snabba manövrar. Ett gyro spårar rotation smidigt, men dess uppskattning driftsätter över tid. En magnetometer hjälper till att korrigera långtid‑drift, men störs lätt av metall eller motorer i närheten. Fusionsalgoritmer balanserar dessa styrkor och svagheter för att ge stabila resultat.

Att köra fusion i kanten (på en ST‑MCU, en inbyggd sensorhub eller en smart MEMS‑enhet) minskar bandbredd kraftigt: du skickar "lutning = 12°" i stället för tusentals prover per sekund. Det förbättrar också integritet, eftersom råa rörelsespår kan hållas på enheten och endast händelser eller aggregerade mått skickas.

Pålitlig fusion bygger på kalibrering (offsets, skalfaktorer, inriktning) och filtrering (low‑pass/high‑pass, avvikaravvisning, temperaturkompensation). I verkliga produkter planerar du också för magnetstörningar, monteringsvinkeländringar och tillverkningsvariation—annars kan samma enhet bete sig olika mellan exemplar eller över tid.

Bilar är en särskild typ av inbyggd miljö: elektriskt brusig, exponerad för stora temperaturvariationer och förväntas fungera konsekvent i många år. Därför väljs ofta fordonsinriktade MCU:er, sensorer och strömkomponenter lika mycket för sina kvalifikationer, dokumentation och långsiktiga tillgänglighet som för ren prestanda.

STMicroelectronics‑plattformar syns ofta i flera "zoner" i ett fordon:

De flesta fordons‑ECU:er kör inte ensamma—de kommunicerar över in‑vehicle nätverk:

För en MCU påverkar inbyggt CAN/LIN‑stöd (eller enkel ihopkoppling med transceivrar) inte bara kabeldragning och kostnad utan också timingbeteende och hur smidigt ECU:n integreras i fordonet.

Fordonsdesigner måste tolerera temperaturomfång, EMI/EMC‑exponering och långa livslängder. Separat är functional safety en utvecklingsansats som betonar disciplinerade krav, analys, testning och verktygsstöd så att säkerhetsrelaterade funktioner ingenjörs- och verifieras systematiskt. Även när din funktion inte är "säkerhetskritisk" kan delar av processen minska sena överraskningar och omskrivningar.

De flesta IoT‑produkter vinner eller förlorar på de "ointressanta" begränsningarna: batteritid, kapslingsstorlek och om enheten känns responsiv och pålitlig. STMicroelectronics‑plattformar och sensorekosystem väljs ofta här eftersom de låter team balansera sensorernas noggrannhet, lokal beräkning och anslutning utan att överdimensionera hårdvaran.

Ett praktiskt IoT‑flöde ser oftast ut så här: sensing → lokal beräkning → anslutning → moln/app.

Sensorer (rörelse, tryck, temperatur, biosignaler) genererar rådata. En låg‑effekt MCU hanterar filtrering, trösklar och enkla beslut så att radion endast sänder vid behov. Anslutning (Bluetooth LE, Wi‑Fi, sub‑GHz, cellulär eller LoRa) flyttar sedan utvald data till en telefon eller gateway, som vidarebefordrar den till en app eller molntjänst för dashboards och varningar.

Nyckelidén: ju mer du kan besluta lokalt, desto mindre batteri krävs och desto billigare blir anslutningen.

Batteritid handlar sällan om toppström; det handlar om tid i vila. Bra designer börjar med en budget: hur många minuter per dag får enheten vara vaken, sampla, bearbeta och skicka?

Här spelar sensorfunktioner lika stor roll som MCU: en sensor som själv kan detektera en händelse förhindrar huvudprocessorn och radion från att vakna i onödan.

UX är inte bara appen—det är hur enheten beter sig. En rörelsesensor som triggar på vibration kan orsaka falska larm; en miljösensor med långsam respons kan missa verkliga förändringar; och en marginal effektbudget kan förvandla ett "ettårs‑batteri"‑löfte till tre månader.

Att välja sensorer och MCU:er tillsammans—baserat på brus, latens och låg‑effektsegenskaper—hjälper dig leverera en enhet som känns responsiv, undviker falska larm och uppfyller batteritidsförväntningar utan att öka storlek eller kostnad.

Industriell styrning handlar mindre om flashiga funktioner och mer om förutsägbart beteende över lång tid. Oavsett om du bygger en PLC‑närstående modul, en motorstyrning eller en konditionsövervakningsnod måste plattformen stödja deterministisk timing, överleva bullriga miljöer och vara servicebar i år.

Ett vanligt mönster är en mikrokontrollerbaserad "sidecar" till en PLC: lägger till extra I/O, specialmätningar eller anslutning utan att redesigna hela styrskåpet. ST‑MCU:er används också ofta i motorstyrning (driv, pumpar, transportörer), mätning och konditionsövervakning—ofta med realtidsregleringar kombinerade med sensorinhämtning och lokalt beslutsfattande.

Deterministisk kontroll betyder att provtagning, reglerloopsexekvering och utgångar sker när förväntat—varje cykel. Praktiska möjliggörare inkluderar:

Designmålet är att hålla tidskritiska uppgifter stabila även när kommunikation, loggning eller UI är upptagna.

Industriell miljö utsätter elektronik för mekanisk stress och elektrisk störning som konsumentprodukter sällan möter. Nyckelbekymmer är vibration (särskilt nära motorer), damm och fuktintrång samt elektriskt brus från switchande laster. Sensorsval och placering är viktiga här—accelerometrar för vibrationsövervakning, strömmätning för drivningar och miljösensorer när kapslingsförhållanden påverkar tillförlitligheten.

Många industriella signaler kan inte kopplas direkt till en mikrokontroller.

Industriella installationer måste planera för lång livslängd: reservdelar, komponenttillgänglighet och firmwareuppdateringar som inte stör driften. En praktisk livscykelstrategi inkluderar versionshanterad firmware, säkra uppdateringsmekanismer och tydlig diagnostik så att underhållsteam snabbt kan felsöka och hålla utrustningen igång.

Anslutning är där en inbyggd plattform slutar vara "ett kort med sensorer" och blir en del av ett system: ett fordonsnät, en byggnad full av enheter eller en produktionslinje. ST‑baserade designer parar vanligtvis MCU/MPU med en eller flera radioer eller trådbundna gränssnitt beroende på uppgiften.

BLE passar utmärkt för korta länkar till telefoner, konfigurationsverktyg eller närliggande hubbar. Det är ofta enklaste vägen till låg effekt, men är inte avsett för höga datahastigheter över långa avstånd.

Wi‑Fi ger högre genomströmning för direkttill‑router‑enheter (kameror, vitvaror, gateways). Avvägningen är effektförbrukning och mer krävande antenn/kapslingsarbete.

Ethernet är fabriksfavoriten för pålitlig trådbunden genomströmning och förutsägbart beteende. Det är också vanligt i fordon (Automotive Ethernet) när bandbreddskraven växer.

Cellulär (LTE‑M/NB‑IoT/4G/5G) används för områdestäckning när ingen lokal infrastruktur finns. Det medför kostnad, certifieringsinsats och effektöverväganden—särskilt för alltid‑på‑bruk.

Sub‑GHz (t.ex. 868/915 MHz) riktar sig mot lång räckvidd vid låg datahastighet, ofta för sensorer som rapporterar små paket sällan.

Börja med räckvidd och meddelandestorlek (en temperaturavläsning vs ljudströmning), validera sedan batteritid och toppströmbehov. Slutligen ta hänsyn till regionala regler (licensierad cellulär vs olicensierade sub‑GHz‑gränser, kanalplaner, sändnings‑effekt, duty cycle).

En lokal gateway är logisk när du vill ha ultra‑låg‑effekt ändpunkter, behöver brygga protokoll (BLE/sub‑GHz till Ethernet) eller buffra lokalt när internet försvinner.

Direkt till molnet förenklar arkitekturen för enstaka enheter (Wi‑Fi/cellulär), men pressar komplexitet till effekt, provisioning och löpande anslutningskostnader.

Antenprestanda kan förstöras av metallhöljen, batterier, kabelbuntar eller till och med användarens hand. Planera för utrymme, välj material noggrant och testa tidigt med slutlig kapsling—anslutningsproblem är ofta mekaniska, inte mjukvarurelaterade.

Säkerhet är inte en ensam funktion du "lägger till senare". För inbyggda plattformar och sensorer är det en kedja av beslut som börjar i det ögonblick enheten får ström och fortsätter genom varje firmwareuppdatering tills produkten tas ur bruk.

En vanlig grund är secure boot: enheten verifierar att firmwaren är autentisk innan den körs. På ST‑plattformar implementeras detta ofta med en hårdvarurot av förtroende (t.ex. MCU‑säkerhetsfunktioner och/eller ett dedikerat secure element) plus signerade bilder.

Nästa är nyckellagring. Nycklar bör bo på platser avsedda att motstå extraktion—antingen skyddade MCU‑regioner eller ett secure element—insteället för i klartext i flash. Det möjliggör krypterade firmwareuppdateringar, där enheten både validerar en signatur (integritet/autenticitet) och kan dekryptera payloaden (konfidentialitet) innan den installerar den.

Konsument‑IoT möter ofta storskaliga, fjärrangripna attacker (botnät, kontoöverbelastning, billig fysisk åtkomst). Industriella system oroar sig mer för riktad störning, driftstopp och långa servicefönster där patchning är begränsad. Fordonselektronik måste hantera säkerhetsnära risker, komplexa leveranskedjor och strikt kontroll över vem som kan uppdatera vad—särskilt när flera ECU:er delar fordonsnät.

Planera för provisionering (injektion av nycklar/identiteter under tillverkning), uppdateringar (A/B‑swap eller rollback‑skydd för att undvika att tegelställa enheten) och dekommissionering (återkalla legitimationer, radera känslig data och dokumentera end‑of‑support‑beteende).

Behåll klara register över: din hotmodell, secure boot/update‑flöde, nyckelhantering och rotation, sårbarhetsintag och patchpolicy, SBOM och testbevis (penetrationstestresultat, fuzzing‑anteckningar, säkra kodningspraxis). Beskriv vad du gör och mät—undvik att hävda certifieringar om du inte formellt slutfört dem.

En inbäddad plattform är den återanvändbara grunden för en produkt: en huvudberäkningsenhet (MCU/MPU), stödkomponenter (ström, klockor, anslutning), samt utvecklingsverktyg, referensdesigner och firmwarebibliotek.

Att hålla sig inom en konsekvent plattformsfamilj minskar vanligtvis ombyggnadsrisk och snabbar upp vägen från prototyp till produktion.

Ett sensorekosystem är mer än bara sensorkretsar. Det inkluderar drivrutiner, exempelkod, kalibreringsvägledning och ibland färdiga algoritmer som omvandlar rådata till användbara resultat (händelser, orientering, mätvärden).

Fördelen är snabbare integration och färre överraskningar när du skalar från prototyp till volymproduktion.

Välj en MCU när du behöver:

Välj en MPU när du behöver:

Ofta smalnar periferiset utvalet ner alternativen snabbare än CPU‑hastigheten. Vanliga "designavgörare" är:

Realtid handlar om konsekvent värsta fall‑tid, inte bara hög prestanda. Praktiska steg:

MCU:er är ofta den enklaste vägen till determinism; MPU:er kan också fungera, men kräver vanligen mer OS/driver‑fintuning.

MEMS (micro‑electro‑mechanical systems) är små mekaniska mätelement byggda i kisel och förpackade som IC:er.

De är populära eftersom de är kompakta, låg‑effekt och kostnadseffektiva—lämpliga för wearables, telefoner, täta industriella noder och många fordonsapplikationer.

Fokusera på det som påverkar systemets beteende:

Validera sedan i din mekaniska montering och kapsling—placering kan dominera datasheet‑skillnader.

Fusion kombinerar sensorer (ofta accel + gyro + magnetometer, ibland tryck/GNSS) för att ge stabila, meningsfulla utsignaler som orientering, steg, vibrationssvårighetsgrad eller stilla/rörelse‑beslut.

Det behövs eftersom varje sensor har svagheter ensam (t.ex. gyro‑drift, magnetometerstörningar, accelerometer‑gravitetstolkning). Fusion balanserar dessa fel.

Edge‑bearbetning minskar bandbredd och effekt genom att skicka resultat i stället för råa strömmar (t.ex. “tilt = 12°” eller “händelse upptäckt” istället för tusentals sampel).

Det förbättrar också integriteten genom att hålla rå rörelsedata på enheten och bara skicka händelser eller aggregerade mått.

Se säkerhet som en livscykel:

Dokumentera hotmodell, uppdateringsflöde, nyckelhantering, SBOM och patchpolicy—undvik att påstå certifikat utan att ha dem.