Ý nghĩa của nền tảng và hệ sinh thái cảm biến ST

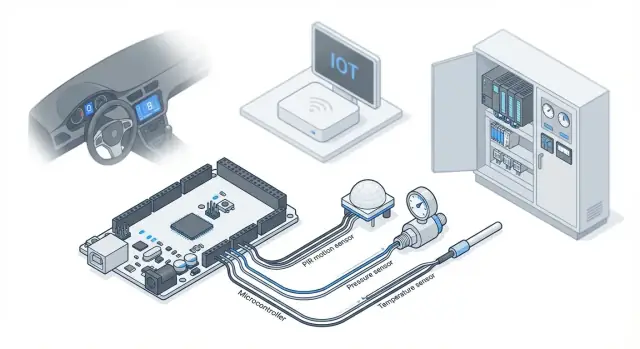

Một nền tảng nhúng là “bộ linh kiện” mà bạn xây dựng quanh một sản phẩm điện tử. Nó thường bao gồm một chip chính (vi điều khiển hoặc bộ xử lý), linh kiện hỗ trợ (nguồn, clock, kết nối), các thiết kế tham chiếu và công cụ/phần mềm cần thiết để đi từ ý tưởng đến thiết bị hoạt động.

Một hệ sinh thái cảm biến là tập hợp phù hợp của các cảm biến (chuyển động, áp suất, nhiệt, v.v.) cùng driver, hướng dẫn hiệu chuẩn, mã ví dụ, và đôi khi thuật toán tiền chế biến giúp biến tín hiệu thô thành thông tin hữu ích.

Tại sao nền tảng quan trọng

Nền tảng quan trọng vì chúng cho phép nhóm tái sử dụng các khối đã được chứng minh thay vì phát minh lại những điều cơ bản mỗi lần.

Khi bạn ở trong một họ nền tảng được hỗ trợ tốt, bạn thường nhận được:

- Phát triển nhanh hơn: thư viện firmware sẵn dùng, board đánh giá và dự án ví dụ đẩy nhanh nguyên mẫu.

- Dễ mở rộng hơn: bạn có thể chuyển từ thiết bị chi phí thấp sang phiên bản hiệu năng cao hơn mà không viết lại toàn bộ.

- Sản xuất dự đoán hơn: thiết kế tham chiếu và tổ hợp đã được xác thực giảm bất ngờ khi chuyển từ nguyên mẫu sang sản xuất.

Với STMicroelectronics, “nền tảng” thường là sự kết hợp của STM32 (MCU), STM32MPx (MPU), chip/mô-đun kết nối, giải pháp nguồn và công cụ phát triển, trong khi hệ sinh thái cảm biến thường bao gồm các cảm biến MEMS của ST và phần mềm hỗ trợ xử lý chuyển động và đo môi trường.

Kỳ vọng của hướng dẫn này

Bài viết tập trung vào các khối xây dựng phổ biến của ST và cách chúng kết hợp trong sản phẩm thực tế: tính toán (MCU/MPU), cảm biến (MEMS và cảm biến môi trường), kết nối, nguồn và bảo mật. Mục tiêu không phải liệt kê mọi mã phần, mà giúp bạn hiểu tư duy hệ thống khi chọn các thành phần tương thích.

Ánh xạ tới ô tô, IoT và nhà máy

- Ô tô (điện tử automotive) thường ưu tiên an toàn, độ tin cậy và mạng nội xe—cảm biến nuôi các chức năng quan trọng như ổn định, tiện nghi và giám sát.

- Thiết bị biên IoT tối ưu cho công suất thấp, kích thước nhỏ và trải nghiệm mượt mà—cảm biến và liên kết không dây phải hiệu quả.

- Tự động hóa công nghiệp nhấn mạnh tính xác định thời gian, tuổi thọ dài và khả năng chịu đựng môi trường khắc nghiệt—lựa chọn nền tảng cần ổn định trong nhiều năm.

Với ba miền này, các phần sau cho thấy cách tiếp cận nền tảng của ST giúp bạn lắp ráp hệ thống dễ xây dựng, xác thực và bảo trì hơn.

Những khối cơ bản: MCU, MPU và ngoại vi

Khi người ta nói về “nền tảng ST”, thường là họ mô tả một lõi tính toán (MCU hoặc MPU) cùng bộ ngoại vi và hỗ trợ phần mềm làm cho toàn bộ thiết bị trở nên thực tế. Chọn lõi phù hợp sớm sẽ tránh thiết kế lại đau đầu sau này—đặc biệt khi liên quan cảm biến, kết nối và hành vi thời gian thực.

MCU vs MPU: mỗi loại đảm nhiệm gì?

Microcontroller (MCU)—ví dụ nhiều họ STM32—phù hợp cho vòng điều khiển, đọc cảm biến, điều khiển động cơ, quản lý giao diện người dùng đơn giản và xử lý kết nối thông dụng (module BLE/Wi‑Fi, transceiver CAN, v.v.). Chúng khởi động nhanh, chạy một ảnh firmware chính và mạnh ở độ trễ dự đoán được.

Microprocessor (MPU)—như thiết bị lớp STM32MP1—dùng khi bạn cần xử lý dữ liệu nặng hơn, giao diện đồ họa phong phú hoặc ngăn xếp mạng dựa trên Linux. Chúng hỗ trợ các tính năng kiểu ứng dụng (web UI, ghi log, hệ thống tệp) nhưng thường tăng nhu cầu năng lượng và độ phức tạp phần mềm.

Ngoại vi có thể quyết định cả thiết kế

Lõi chỉ là một nửa câu chuyện; tập hợp ngoại vi thường chi phối lựa chọn:

- ADC/DAC cho cảm biến analog, giám sát pin và đầu ra điều khiển/âm thanh

- Timer và PWM cho động cơ, LED, tầng nguồn và lấy mẫu chính xác

- CAN (và biến thể ô tô) cho mạng nội xe và node công nghiệp

- SPI / I²C cho cảm biến, bộ nhớ và chip mở rộng

- USB cho dữ liệu, nguồn, cấu hình thiết bị hoặc cập nhật firmware

Nếu thiết kế cần nhiều bus SPI tốc độ cao, PWM đồng bộ hoặc tính năng CAN cụ thể, điều đó có thể thu hẹp tùy chọn nhanh hơn tốc độ CPU.

Hành vi thời gian thực: độ trễ và tính xác định

Thời gian thực không chỉ là “nhanh”. Nó là nhất quán. Hệ điều khiển quan tâm tới độ trễ tệ nhất, xử lý ngắt và việc đọc cảm biến/đầu ra chấp hành có xảy ra đúng lịch hay không. MCU với ngắt và timer thiết kế tốt thường là đường đơn giản nhất để đạt tính xác định; MPU cũng làm được nhưng thường cần tinh chỉnh OS và driver kỹ hơn.

Lựa chọn tính toán ảnh hưởng đến BOM, công suất và firmware

Bộ xử lý cao cấp hơn có thể giảm chip ngoại vi (ít IC kèm) hoặc cho phép tính năng phong phú hơn, nhưng có thể làm tăng ngân sách công suất, ràng buộc nhiệt và nỗ lực firmware (chuỗi khởi động, driver, cập nhật bảo mật). MCU đơn giản có thể giảm BOM và công suất nhưng có thể đẩy sự phức tạp vào tối ưu firmware hoặc bộ tăng tốc/chức năng ngoại vi chuyên dụng.

Cơ bản danh mục cảm biến: từ MEMS tới cảm biến môi trường

Dòng cảm biến của STMicroelectronics đủ rộng để bạn có thể xây từ đồng hồ thông minh tới hệ thống ổn định xe mà không cần đổi nhà cung cấp. Giá trị thực tế là tính nhất quán: giao diện điện tương tự, hỗ trợ phần mềm và tính sẵn có lâu dài, ngay cả khi sản phẩm mở rộng từ nguyên mẫu đến sản lượng.

Các loại cảm biến phổ biến

Phần lớn sản phẩm nhúng bắt đầu với một bộ “cảm biến công tác” nhỏ:

- Gia tốc kế và con quay (IMU): phát hiện chuyển động, rung, nghiêng và quay cho các tính năng như đếm bước, chống giả mạo, theo dõi dụng cụ và động lực học xe.

- Cảm biến áp suất: dùng cho ước lượng cao độ, giám sát HVAC, mức nước và điều khiển bơm, phát hiện rò rỉ.

- Cảm biến nhiệt độ: hỗ trợ bảo vệ nhiệt, hiệu chuẩn và giám sát tiện nghi/chất lượng.

- Cảm biến từ: cung cấp hướng la bàn, phát hiện đóng/mở nắp và đo vị trí quay với nam châm.

- Cảm biến ToF/tiếp cận: đo khoảng cách hoặc sự hiện diện cho điều khiển cử chỉ, đánh thức khi tới gần, và phát hiện người/vật.

MEMS là gì (và tại sao phổ biến)

MEMS là viết tắt của micro-electro-mechanical systems: các cấu trúc cơ học siêu nhỏ chế tạo trên silicon, thường đóng gói như một IC. MEMS cho phép cảm biến nhỏ gọn, tiêu thụ thấp phù hợp cho điện thoại, tai nghe, thiết bị đeo và node công nghiệp dày đặc. Vì phần tử cảm biến nhỏ và sản xuất hàng loạt, MEMS phù hợp cho sản phẩm cần hiệu năng tin cậy với chi phí hợp lý.

Thông số mà người mua so sánh (và ảnh hưởng thực tế của chúng)

Khi chọn cảm biến, các nhóm thường so sánh:

- Phạm vi (Range): mức đo tối đa; quá thấp sẽ bão hòa, quá cao có thể làm giảm độ phân giải.

- Nhiễu (Noise): ảnh hưởng độ ổn định khi đứng yên; quan trọng cho theo dõi chuyển động và rung biên độ thấp.

- Drift (đặc biệt gyro): ảnh hưởng độ chính xác dài hạn và tần suất cần hiệu chỉnh.

- Băng thông: tốc độ phản hồi của cảm biến; quan trọng cho vòng điều khiển và phân tích rung.

- Tần số lấy mẫu (ODR): số đọc mỗi giây; ảnh hưởng độ nhạy và công suất.

Đánh đổi thực tế: độ chính xác, chi phí, công suất, vị trí đặt

Thông số tốt hơn thường đắt hơn và tiêu thụ nhiều công suất hơn, nhưng vị trí cơ khí có thể quan trọng ngang hàng. Ví dụ, IMU đặt xa tâm quay hoặc gần động cơ rung có thể cần lọc và thiết kế bo mạch cẩn thận để đạt tiềm năng. Trong thiết bị nhỏ gọn, bạn thường chọn cảm biến tiết kiệm điện hơn và đầu tư vào vị trí, hiệu chuẩn và làm mượt bằng firmware để đạt trải nghiệm người dùng mong muốn.

Kết hợp cảm biến và trí tuệ biên

Tín hiệu cảm biến thô thường ồn, lệch và khó phân biệt khi đứng riêng lẻ. Kết hợp cảm biến gom dữ liệu từ nhiều cảm biến—thường là gia tốc kế, gyro, la bàn, áp suất và đôi khi GNSS—thành ước tính sạch hơn, có nghĩa hơn: phương vị, chuyển động, đếm bước, mức độ rung, hoặc quyết định “đứng yên/đang di chuyển”.

Tại sao tín hiệu thô không đủ

Một gia tốc kế MEMS đơn lẻ cho biết gia tốc, nhưng không tách được trọng lực khỏi chuyển động khi vận động nhanh. Gyro theo dõi quay mượt nhưng bị drift theo thời gian. Magnetometer giúp chỉnh drift dài hạn nhưng dễ bị nhiễu bởi kim loại hoặc động cơ. Thuật toán kết hợp cân bằng các điểm mạnh và yếu này để cho kết quả ổn định.

Ví dụ thực tế quen thuộc

- Theo dõi phương vị: điện thoại, thiết bị đeo, drone và điều khiển trong cabin ô tô dùng dữ liệu 6/9 trục đã hợp nhất cho độ ổn định và phản hồi.

- Giám sát rung: cảm biến công nghiệp có thể kết hợp rung tốc độ cao với nhiệt độ và trạng thái vận hành để phân biệt “rung bình” và mòn vòng bi.

- Phát hiện chuyển động: chế độ “wake on motion” rất tiết kiệm điện có thể chạy trên hub cảm biến/MCU, giữ CPU chính ngủ.

- Hỗ trợ dead-reckoning: khi GNSS mất trong thời gian ngắn, ước tính chuyển động từ IMU có thể lấp khoảng (hầm, khu đô thị đông đúc).

Xử lý biên so với gửi dữ liệu thô

Chạy hợp nhất ở biên (trên MCU ST, hub cảm biến nhúng hoặc thiết bị MEMS thông minh) giảm băng thông mạnh: bạn gửi “nghiêng = 12°” thay vì hàng nghìn mẫu/giây. Nó cũng tăng quyền riêng tư vì giữ dấu vết thô trên thiết bị và chỉ gửi sự kiện hoặc số liệu tổng hợp.

Hiệu chuẩn và lọc: điểm khác nhau giữa demo và triển khai

Hợp nhất đáng tin phụ thuộc vào hiệu chuẩn (offset, hệ số tỉ lệ, căn chỉnh) và lọc (low-pass/high-pass, loại bỏ ngoại lai, bù nhiệt độ). Trong sản phẩm thực tế, bạn còn phải dự phòng nhiễu từ từ trường, thay đổi hướng gắn và sai khác sản xuất—nếu không cùng một thiết bị có thể hoạt động khác nhau giữa các đơn vị hoặc theo thời gian.

Ô tô: An toàn, độ tin cậy và mạng trong xe

Ô tô là môi trường nhúng đặc biệt: nhiều nhiễu điện, biến thiên nhiệt lớn và yêu cầu hoạt động ổn định trong nhiều năm. Vì vậy MCU, cảm biến và thành phần nguồn cho ô tô thường được chọn vì hồ sơ chứng nhận, tài liệu và tính sẵn có lâu dài hơn là hiệu năng thuần túy.

Các trường hợp dùng ô tô điển hình

Nền tảng ST thường xuất hiện ở nhiều “vùng” trong xe:

- Điều khiển thân xe và tiện nghi: module cửa, điều khiển chiếu sáng, chức năng ghế, cơ cấu nâng kính, giao diện điều hòa.

- Điều khiển giải trí: nút vô-lăng, núm xoay, phản hồi xúc giác và giao diện dựa trên cảm biến.

- Hỗ trợ lái phụ trợ: giao diện cảm biến, tác vụ theo dõi và vòng điều khiển xác định giúp máy tính ADAS lớn hơn xử lý I/O cục bộ.

- Giám sát: đo pin/điện áp, theo dõi nhiệt độ, đo dòng động cơ và kiểm tra sức khỏe hệ thống.

Mạng xe: CAN và LIN nói dễ hiểu

Hầu hết ECU ô tô không đứng riêng—chúng giao tiếp qua mạng nội xe:

- LIN thường dùng cho node đơn giản, tốc độ thấp (ví dụ module cửa). Nó tiết kiệm chi phí và phù hợp cho cấu hình “một chủ nhiều thứ”.

- CAN dùng cho truyền nhanh hơn và quan trọng hơn giữa các ECU. Nó hỗ trợ messaging đa node và xử lý lỗi mạnh mẽ hơn.

Với MCU, việc có CAN/LIN tích hợp (hoặc dễ ghép với transceiver) ảnh hưởng không chỉ đến dây móc và chi phí, mà còn tới hành vi thời gian và cách ECU tích hợp vào xe.

Ràng buộc độ tin cậy và vai trò của quy trình an toàn

Thiết kế ô tô phải chịu được dải nhiệt, EMI/EMC, và tuổi thọ lâu dài. Riêng biệt, an toàn chức năng là cách tiếp cận phát triển: nhấn mạnh yêu cầu có kỷ luật, phân tích, thử nghiệm và công cụ để chức năng liên quan an toàn được thiết kế và kiểm chứng có hệ thống. Ngay cả khi tính năng không “an toàn quan trọng”, áp dụng một phần quy trình đó có thể giảm bất ngờ và sửa lỗi ở giai đoạn muộn.

Thiết bị IoT: Năng lượng, kích thước và trải nghiệm người dùng

Triển khai backend IoT

Sinh một backend Go + PostgreSQL cho dữ liệu thiết bị, nhật ký và API đơn giản.

Hầu hết sản phẩm IoT thành công hay thất bại trên các ràng buộc “không hào nhoáng”: tuổi thọ pin, kích thước vỏ và cảm nhận thiết bị có phản hồi và đáng tin cậy hay không. Nền tảng và hệ sinh thái cảm biến của ST thường được chọn vì chúng giúp cân bằng độ chính xác cảm biến, tính toán tại chỗ và kết nối mà không làm phần cứng quá sức.

Kiến trúc IoT điển hình (và nơi các phần ST phù hợp)

Một pipeline IoT thực tế thường như sau: sensing → local compute → connectivity → cloud/app.

Cảm biến (chuyển động, áp suất, nhiệt, tín hiệu sinh học) tạo dữ liệu thô. Một MCU tiêu thụ thấp xử lý lọc, ngưỡng và quyết định đơn giản để radio chỉ truyền khi cần. Kết nối (Bluetooth LE, Wi‑Fi, sub‑GHz, cellular hoặc LoRa) chuyển dữ liệu đã chọn tới điện thoại hoặc gateway, rồi tới app/dịch vụ cloud cho dashboard và cảnh báo.

Ý tưởng chính: càng nhiều quyết định được thực hiện tại chỗ, pin càng nhỏ và chi phí kết nối càng rẻ.

Tư duy ngân sách năng lượng: ngủ, chu kỳ nhiệm vụ, đánh thức theo sự kiện

Tuổi thọ pin hiếm khi phụ thuộc vào dòng đỉnh; nó phụ thuộc thời gian ở trạng thái ngủ. Thiết kế tốt bắt đầu với ngân sách: thiết bị có thể thức bao nhiêu phút mỗi ngày để lấy mẫu, xử lý và truyền?

- Chế độ ngủ giữ MCU ở trạng thái tiêu thụ rất thấp phần lớn thời gian.

- Chu kỳ nhiệm vụ (duty cycle) định nghĩa tần suất lấy mẫu (ví dụ, đọc nhiệt mỗi 10 phút so với mỗi 10 giây).

- Đánh thức theo sự kiện dùng ngắt (ví dụ từ cảm biến chuyển động) để hệ thống chỉ bật khi có việc quan trọng.

Đây là nơi tính năng cảm biến quan trọng như MCU: cảm biến có thể phát hiện sự kiện độc lập tránh CPU chính và radio bật không cần thiết.

Ví dụ làm rõ các đánh đổi

- Khoá thông minh: bật nhanh và phát hiện chuyển động/chạm tin cậy tạo cảm giác “nhanh”. Kích hoạt giả tiêu hao pin và gây phiền người dùng.

- Thiết bị đeo: chất lượng cảm biến ảnh hưởng đếm bước, ổn định nhịp tim; lọc kém cho đồ thị ồn và mất tin tưởng.

- Theo dõi tài sản: tính năng vị trí và chuyển động phải điều chỉnh để tránh báo cáo liên tục (tốn kém) nhưng vẫn phát hiện di chuyển thật.

- Cảm biến nhà: nút nhiệt/độ ẩm có thể chạy nhiều năm nếu lấy mẫu hợp lý và gom gói truyền.

Lựa chọn cảm biến định hình trải nghiệm người dùng

UX không chỉ là app—là cách thiết bị hành xử. Cảm biến chuyển động quá nhạy có thể gây báo động ảo; cảm biến môi trường phản hồi chậm có thể bỏ lỡ thay đổi; thiết kế công suất kém có thể biến hứa hẹn “pin 1 năm” thành 3 tháng.

Chọn cảm biến và MCU cùng nhau—dựa trên nhiễu, độ trễ và khả năng tiết kiệm năng lượng—giúp bạn cung cấp thiết bị cảm nhận nhanh, tránh báo động giả và đạt mục tiêu pin mà không tăng kích thước hay chi phí.

Điều khiển công nghiệp: tính xác định, môi trường khắc nghiệt, bền bỉ

Điều khiển công nghiệp ít về tính năng bóng bẩy mà nhiều về hành vi có thể dự đoán trong thời gian dài. Dù bạn làm module kề PLC, biến tần động cơ hay node giám sát điều kiện, lựa chọn nền tảng cần hỗ trợ thời gian xác định, chịu đựng môi trường ồn và dễ bảo trì lâu dài.

Nơi nền tảng ST xuất hiện trong hệ công nghiệp

Mô hình phổ biến là một “sidecar” dựa trên MCU cho PLC: thêm I/O, đo lường chuyên dụng hoặc kết nối mà không cần thiết kế lại tủ điều khiển. MCU ST cũng được dùng rộng rãi trong điều khiển động cơ (drive, pump, băng tải), đo lường và giám sát điều kiện—thường kết hợp vòng điều khiển thời gian thực với thu thập cảm biến và quyết định cục bộ.

Tính xác định: thời gian bạn có thể tin tưởng

Điều khiển xác định nghĩa là việc lấy mẫu, thực hiện vòng điều khiển và xuất tín hiệu xảy ra đúng chu kỳ. Yếu tố thực tế:

- Timer phần cứng và đơn vị PWM cho điều khiển động cơ và tác động chính xác

- Xử lý ngắt nhanh, dự đoán cho lấy mẫu và phản ứng an toàn

- ADC và comparator cho đường dẫn đo-điều khiển thật chặt (ví dụ, đo dòng)

Mục tiêu là giữ tác vụ thời gian nhạy ổn định ngay cả khi truyền thông, ghi log hoặc UI bận.

Môi trường khắc nghiệt: rung, bụi và nhiễu điện

Nhà máy mang thêm áp lực cơ khí và nhiễu điện mà thiết bị tiêu dùng ít gặp. Mối quan tâm chính là rung (đặc biệt quanh động cơ), bụi/nước và nhiễu từ tải chuyển mạch. Việc chọn và đặt cảm biến quan trọng—gia tốc kế cho giám sát rung, đo dòng/điện áp cho drive và cảm biến môi trường khi điều kiện vỏ ảnh hưởng độ tin cậy.

Tích hợp thiết yếu: cách ly, front-end analog, toàn vẹn tín hiệu

Nhiều tín hiệu công nghiệp không thể nối thẳng vào MCU.

- Cách ly: cần khi giao tiếp với miền điện áp cao hoặc dây trường ồn (bảo vệ con người và điện tử).

- Analog front ends (AFE): tiền xử lý tín hiệu cảm biến yếu, lọc và chuẩn hoá về vùng ADC.

- Toàn vẹn tín hiệu: layout, nối đất và lọc giảm đọc sai do EMI—rất quan trọng cho điều khiển ổn định và chẩn đoán tin cậy.

Tuổi thọ và khả năng bảo trì

Triển khai công nghiệp cần kế hoạch tuổi thọ dài: phụ tùng, tính sẵn có linh kiện và cập nhật firmware không làm gián đoạn vận hành. Cách tiếp cận thực tế bao gồm firmware phiên bản hoá, cơ chế cập nhật an toàn và chẩn đoán rõ ràng để đội bảo trì khắc phục nhanh và giữ thiết bị chạy.

Lựa chọn kết nối qua Ô tô, IoT và nhà máy

Biến dữ liệu telemetry thành dashboard

Sử dụng Koder.ai để biến đặc tả thiết bị của bạn thành bảng điều khiển web hoạt động trong vài phút.

Kết nối là nơi một bo mạch có cảm biến trở thành phần của hệ: mạng xe, tòa nhà đầy thiết bị, hay dây chuyền sản xuất. Thiết kế ST thường ghép MCU/MPU với một hoặc nhiều radio hoặc giao diện có dây tùy công việc.

Các lựa chọn phổ biến (và thế mạnh của chúng)

BLE phù hợp liên kết ngắn tới điện thoại, công cụ cấu hình hoặc hub gần. Thường là con đường tiết kiệm điện nhất nhưng không dành cho băng thông cao khoảng cách xa.

Wi‑Fi cung cấp băng thông lớn cho thiết bị kết nối trực tiếp (camera, đồ gia dụng, gateway). Đổi lại là tiêu thụ điện cao hơn và yêu cầu anten/vỏ cẩn thận hơn.

Ethernet là lựa chọn cho độ tin cậy dây và hành vi dự đoán trong nhà máy. Nó cũng phổ biến trong xe (Automotive Ethernet) khi cần băng thông lớn.

Cellular (LTE-M/NB-IoT/4G/5G) cho phủ rộng diện rộng khi không có cơ sở hạ tầng địa phương. Nó thêm chi phí, chứng nhận và cân nhắc năng lượng—đặc biệt khi luôn bật.

Sub‑GHz (ví dụ 868/915 MHz) nhắm tới tầm xa với tốc độ dữ liệu thấp, thường cho cảm biến báo cáo gói nhỏ không thường xuyên.

Cách chọn: tầm, băng thông, công suất và quy định

Bắt đầu với tầm và kích thước thông điệp (một đọc nhiệt so với luồng âm thanh), rồi kiểm tra tuổi thọ pin và dòng đỉnh. Cuối cùng, tính đến quy định vùng (cellular được cấp phép so với giới hạn băng không cấp phép sub‑GHz, kế hoạch kênh, công suất phát).

Gateway vs trực tiếp lên cloud

Một gateway địa phương hợp lý khi bạn muốn endpoint cực kỳ tiết kiệm điện, cần cầu nối giao thức (BLE/sub‑GHz sang Ethernet), hoặc cần đệm cục bộ khi internet rớt.

Trực tiếp lên cloud đơn giản kiến trúc cho thiết bị đơn lẻ (Wi‑Fi/cellular), nhưng đẩy phức tạp vào thiết kế năng lượng, provisioning và chi phí kết nối liên tục.

Hệ quả thiết kế thực tế: anten và vỏ

Hiệu suất anten có thể bị hủy bởi vỏ kim loại, pin, bó cáp hoặc thậm chí tay người dùng. Lên kế hoạch khoảng trống, chọn vật liệu cẩn thận và thử sớm với vỏ hoàn chỉnh—vấn đề kết nối thường là cơ khí chứ không phải firmware.

Bảo mật và vòng đời thiết bị: từ khởi động đến cập nhật

Bảo mật không phải tính năng thêm sau. Với nền tảng nhúng và cảm biến, đó là chuỗi quyết định bắt đầu ngay khi thiết bị bật và tiếp tục qua mọi cập nhật firmware cho tới khi sản phẩm bị khai tử.

Khối xây dựng bảo mật (nhìn thực tế)

Nền tảng phổ biến là secure boot: thiết bị kiểm tra firmware trước khi chạy. Trên nền tảng ST điều này thường triển khai bằng root of trust phần cứng (tính năng bảo mật MCU và/hoặc secure element) cùng ảnh ký.

Tiếp theo là lưu khoá. Khoá nên nằm ở nơi khó tách chiết—vùng bảo vệ MCU hoặc secure element—thay vì lưu trong flash đời thường. Điều này cho phép cập nhật firmware mã hoá, nơi thiết bị vừa xác thực chữ ký (tính toàn vẹn/tính xác thực) vừa giải mã payload (bảo mật) trước khi cài.

Tại sao mô hình mối đe dọa thay đổi theo miền

Thiết bị IoT tiêu dùng thường đối mặt tấn công quy mô lớn, từ xa (botnet, dò mật khẩu, truy cập vật lý rẻ). Hệ công nghiệp lo lắng tấn công có mục tiêu, gián đoạn và tuổi thọ dài hạn với cửa sổ vá nhỏ. Điện tử ô tô phải xử lý rủi ro liên quan an toàn, chuỗi cung ứng phức tạp và kiểm soát ai được cập nhật gì—đặc biệt khi nhiều ECU chia sẻ mạng xe.

Tư duy vòng đời: từ provision tới ngừng sử dụng

Lên kế hoạch cho provisioning (tiêm khoá/định danh khi sản xuất), cập nhật (A/B swap hoặc bảo vệ rollback để tránh brick), và decommissioning (thu hồi chứng thực, xóa dữ liệu nhạy cảm và ghi chú chính sách hết hỗ trợ).

Cần ghi lại gì cho tuân thủ (không quảng cáo quá mức)

Ghi rõ: threat model, luồng secure boot/update, quản lý khoá và luân chuyển, cơ chế tiếp nhận lỗ hổng và chính sách vá, SBOM, và bằng chứng thử nghiệm (kết quả penetration, fuzzing, thực hành mã an toàn). Mô tả những gì bạn làm và đo lường—tránh tuyên bố chứng nhận nếu chưa hoàn thành thủ tục chính thức.

Thực tế quản lý nguồn và nhiệt

Nguồn và nhiệt liên kết chặt: mỗi milliwatt lãng phí là tăng nhiệt, và nhiệt ảnh hưởng trực tiếp tới độ chính xác cảm biến, hiệu năng pin và độ bền lâu dài. Làm đúng sớm sẽ tiết kiệm nhiều vòng chỉnh board đau đầu sau này.

Rails nguồn: “hình dạng” năng lượng của bạn

Hầu hết thiết kế có một vài rail: rail pin/đầu vào, một hoặc vài rail điều chỉnh cho logic (thường 3.3 V và/hoặc 1.8 V), và đôi khi rail cao hơn cho actuator hoặc màn hình.

Một vài quy tắc thực tế:

- Buck regulator là mặc định khi hạ từ điện áp cao hơn (ví dụ 12 V, 5 V) một cách hiệu quả.

- Boost regulator dùng khi pin có thể tụt xuống dưới điện áp yêu cầu (common với coin cell hoặc Li-ion đơn cell gần cạn).

- Buck-boost hữu ích khi đầu vào có thể trên và dưới điện áp mục tiêu trong dải hoạt động.

- LDOs đơn giản và ồn thấp (tốt cho analog nhạy hoặc RF), nhưng hao điện theo chênh áp—vì vậy dùng có chiến lược.

Cơ bản quản lý pin: chọn bảo vệ/sạc phù hợp với hoá học pin, và lập ngân sách cho hành vi brownout (xảy ra gì khi pin sụt: MCU, cảm biến, bộ nhớ).

Dòng đỉnh so với trung bình: bẫy từ cảm biến và radio

Nhiều sản phẩm thất bại đạt tuổi thọ pin vì thiết kế cho dòng trung bình và quên đỉnh:

- Radio (BLE, Wi‑Fi, cellular) kéo xung ngắn, lớn khi truyền/nhận và kết nối.

- Cảm biến có thể tăng đột ngột khi khởi động, chế độ hiệu năng cao, hoặc chạy ở ODR cao.

Bộ điều áp và decoupling của bạn phải chịu được đỉnh mà không sụt, trong khi firmware giữ trung bình thấp bằng chế độ ngủ và duty cycle.

Nhiệt: vỏ + môi trường + chu kỳ nhiệm vụ

Nhiệt không chỉ do chip. Vật liệu vỏ, luồng khí và bề mặt gắn thường chi phối. Luôn kiểm tra:

- Nhiệt độ môi trường xấu nhất (tủ nhà máy và ô tô có thể nóng hơn phòng thí nghiệm).

- Chu kỳ nhiệm vụ (truyền radio liên tục so với từng đợt ngắn).

- Điểm nóng cục bộ từ regulator, công tắc nguồn, hoặc PA RF.

Checklist nhanh: pin tốt hơn mà không mất phản hồi

- Đo khối lượng công việc thực (không chỉ “điển hình”) và ghi dòng đỉnh/trung bình.

- Giữ cảm biến ở chế độ tiết kiệm; tăng ODR tạm thời chỉ khi cần.

- Gom và nén dữ liệu trước khi gửi; tránh reconnect thường xuyên.

- Dùng ngắt (motion/threshold) thay vì poll liên tục.

- Xác thực hiệu suất regulator ở dòng tải thực (đặc biệt tải nhẹ).

Từ nguyên mẫu tới sản xuất: công cụ hệ sinh thái và xác thực

Thiết lập giám sát hiện trường

Tạo một bảng điều khiển nhẹ để xem sức khỏe thiết bị, sự kiện và chẩn đoán hiện trường.

Làm cho nguyên mẫu hoạt là bước đầu. Tiết kiệm thời gian thực sự là tận dụng hệ sinh thái quanh nền tảng ST để giảm làm lại trước khi đóng board, chứng nhận hoặc chạy sản xuất.

Tăng tốc phát triển với khối dựng sẵn

Board đánh giá và dự án ví dụ của ST cho phép bạn xác minh ý tưởng nhanh trong khi giữ đường dẫn tới sản xuất:

- Nucleo / Discovery boards cho STM32 cung cấp nền tảng ổn định để debug, đo công suất và phát triển.

- Board mở rộng cảm biến (X-NUCLEO) và bộ SensorTile-style giúp xác thực cảm biến chuyển động và môi trường mà không cần thiết kế front-end analog từ đầu.

- Thiết kế tham chiếu và gói STM32Cube cung cấp mẫu firmware (driver, middleware, demo) mà bạn có thể thu gọn cho sản phẩm.

Hãy coi chúng như “phần cứng học”: ghi lại thay đổi bạn thực hiện và giữ danh sách giả định cần xác minh trên bo mạch thực tế của bạn.

Đừng quên phần mềm xung quanh thiết bị

Ngay cả khi phần nhúng “xong”, hầu hết sản phẩm vẫn cần lớp đồng hành: màn hình provisioning, dashboard, nhật ký, cảnh báo và API đơn giản cho sản xuất và hỗ trợ hiện trường. Nhiều đội đánh giá thấp khối công việc này.

Đây là chỗ hữu ích để dùng luồng làm việc vibe-coding như Koder.ai: bạn có thể sinh dashboard web nhẹ, backend Go + PostgreSQL, hoặc app di động Flutter từ một yêu cầu chat, rồi lặp nhanh khi Telemetry và yêu cầu thiết bị thay đổi. Rất hữu ích trong pilot khi bạn liên tục điều chỉnh gì cần ghi và cách hiển thị.

Xác thực các rủi ro sớm (trước khi đóng thiết kế)

Một số lỗi chỉ xuất hiện khi thiết bị vật lý:

- Hiệu năng cảm biến trong vỏ: vị trí gắn, keo, đường truyền rung và luồng khí thay đổi đọc (đặc biệt cho cảm biến chuyển động và môi trường).

- Tầm RF ở địa điểm thực tế: thử với vùng anten, vật liệu vỏ, định tuyến cáp và tư thế người dùng thực tế.

- Đo năng lượng: đo ngủ, xung wake, burst radio và chu kỳ lấy mẫu; ước lượng pin dựa trên trung bình thường gây lầm.

Tránh cạm bẫy từ nguyên mẫu sang sản xuất

Các lỗi phổ biến gồm khả năng sẵn có linh kiện, thiếu test point (SWD, rail nguồn, ngắt cảm biến) và không có kế hoạch cho kiểm tra sản xuất (nạp chương trình, hiệu chuẩn, kiểm tra RF/cảm biến cơ bản). Thiết kế với test và hiệu chuẩn sẽ tiết kiệm nhiều ngày cho mỗi lô.

Định nghĩa tiêu chí chấp nhận cho pilot

Đặt tiêu chí pass/fail cho pilot từ trước: KPI (tuổi thọ pin, thời gian reconnect, drift cảm biến, báo động giả) và kế hoạch dữ liệu hiện trường đơn giản (ghi gì, tần suất, cách lấy). Điều này biến phản hồi pilot thành quyết định, không phải ý kiến.

Cách chọn nền tảng và cảm biến phù hợp (Checklist)

Chọn MCU/MPU và bộ cảm biến dễ nhất khi bạn coi đó như phễu: bắt đầu rộng với nhu cầu, thu hẹp bằng ràng buộc, rồi xác thực bằng thử nghiệm thực tế.

Luồng lựa chọn từng bước

- Yêu cầu (tiêu chí “tốt” là gì)

Xác định mục tiêu đo lường: phạm vi cảm biến, độ chính xác, độ trễ, tần số lấy mẫu, nhiệt độ hoạt động, tuổi thọ và tiêu chuẩn phải tuân.

- Ràng buộc (những gì không thể thay đổi)

Liệt kê giới hạn cứng: chi phí BOM, pin, diện tích PCB, vật liệu vỏ, giao diện có sẵn (I²C/SPI/CAN/Ethernet) và yêu cầu quy định.

- Rút gọn (các tổ hợp tương thích)

Rút gọn 2–3 bundle nền tảng + cảm biến phù hợp giao diện và ngân sách năng lượng. Bao gồm câu chuyện phần mềm: driver có sẵn, middleware, thiết kế tham chiếu, và bạn sẽ chạy hợp nhất trên thiết bị hay offload.

- Thử nghiệm nguyên mẫu (chứng minh sớm)

Chạy thí nghiệm nhanh: sweep chuyển động/nhiệt, thử rung, phơi nhiễu EMC (dù không chính thức), và kiểm tra độ chính xác so với tham chiếu. Đo năng lượng trong chu kỳ nhiệm vụ thực tế—đừng tin chỉ số “typical” trên datasheet.

Sai lầm hay gặp

- Quy định sensor quá cao: trả tiền cho độ chính xác bạn không dùng được vì vị trí gắn, nhiễu hoặc bố trí kém.

- Bỏ qua hiệu chuẩn: cho rằng thông số nhà máy giữ nguyên sau lắp ráp, biến đổi nhiệt hoặc lão hoá.

- Đánh giá thấp chiến lược cập nhật: không có kế hoạch cập nhật firmware, quản lý cấu hình hoặc chẩn đoán hiện trường.

Mẫu ma trận quyết định đơn giản

| Tiêu chí | Tuỳ chọn A | Tuỳ chọn B | Ghi chú |

|---|

| Chi phí (BOM + sản xuất) | | | Bao gồm thời gian kiểm tra và đầu nối |

| Pin (active + sleep) | | | Dùng chu kỳ nhiệm vụ thực của bạn |

| Độ chính xác & drift | | | Cân nhắc công sức hiệu chuẩn |

| Dự trữ xử lý | | | Hợp nhất, lọc, ML, biên an toàn |

| Phù hợp kết nối | | | Băng thông, độ trễ, tương thích |

| Bảo mật & vòng đời | | | Secure boot, khoá, cập nhật |

Hành động tiếp theo

- Viết một trang yêu cầu với các bài test pass/fail.

- Chọn hai bundle ứng viên và làm nguyên mẫu cả hai.

- Xác minh hiệu chuẩn và vị trí cơ khí sớm.

- Định nghĩa đường cập nhật (ai chịu trách nhiệm) trước khi sản xuất.

- Ghi kết quả vào ma trận và làm rõ các đánh đổi.