Warum die Dell‑Geschichte noch relevant ist

Michael Dell zu studieren heißt nicht Heldverehrung. Dells früher Erfolg ist besser als eine Reihe operativer Entscheidungen zu verstehen – viele davon unspektakulär –, die die Chancen zu seinen Gunsten verschoben. Die Geschichte ist wichtig, weil sie Strategie in Mechanik übersetzt: was zu bauen ist, wann zu kaufen, wie zu preisgeben, wie zu versenden und wie Bargeld daran gehindert wird, an falschen Stellen festzustecken.

Für Gründer und Betreiber ist Dell ein besonders nützliches Fallbeispiel, weil das Unternehmen in einem Markt gewann, der nach Commodity und brutalem Wettbewerb aussah. PCs waren keine seltenen, magischen Produkte; sie waren austauschbare Kästen aus Teilen. Genau deshalb lohnt sich ein Blick aufs Playbook: Es zeigt, wie operative Exzellenz dauerhaften Vorteil schaffen kann, selbst wenn das Produkt nicht proprietär ist.

Die zwei Säulen: Disziplin + Fokus

Dieser Artikel ordnet das Dell‑Playbook um zwei sich verstärkende Säulen:

- Lieferkettendisziplin: am realen Bedarf ausrichten, Bestände eng halten, Komponenten standardisieren und mit Geschwindigkeit (nicht Vorhersage) aktuell bleiben, während Teile im Preis fallen.

- B2B‑Fokus: Aufmerksamkeit auf Organisationen lenken, die für Zuverlässigkeit, Service und Gesamtkosten zahlen – nicht nur für den niedrigsten Listenpreis.

Zusammen verbesserten diese Entscheidungen das Umlaufkapital, reduzierten Risiko und machten Dell leichter skalierbar.

Was Sie lernen — und wie Sie es anwenden

Sie erfahren, wie Dells Direktvertriebsmodell den Informationsfluss veränderte (Bestellungen zuerst, Produktion danach), warum Lagerumschläge wichtiger sein können als große Umsatzzahlen und wie Lieferantenbeziehungen zur Hebelwirkung werden, wenn Ihre Abläufe vorhersehbar sind.

Wichtig ist: Jeder Abschnitt ist so geschrieben, dass er sich „kopieren und anpassen“ lässt. Sie können die Ideen in praktische Fragen für Ihr eigenes Geschäft übersetzen: Wo bleibt Cash hängen? Welche Entscheidungen sollten standardisiert werden? Welche Kunden schätzen Zuverlässigkeit genug, um dafür zu zahlen? Und welche Kennzahlen würden zeigen, dass das Modell tatsächlich funktioniert?

Michael Dell kurz: Die großen Schritte

Dells Geschichte ist nützlich, weil es nicht primär um neue Technologieerfindungen geht — sondern um das Design eines Systems, das schneller als die Konkurrenz agierte und operative Entscheidungen in dauerhaften Vorteil verwandelte.

Kurze Timeline (Studentenwohnheim bis Enterprise)

Dell begann 1984 damit, PCs auf Bestellung zusammenzubauen, während Michael Dell an der University of Texas studierte. Ende der 1980er und Anfang der 1990er Jahre expandierte das Unternehmen national und international und setzte stark auf Direktverkauf statt auf Regalpräsenz im Einzelhandel.

Bis Mitte/Ende der 1990er Jahre hatte Dell bewiesen, dass sich dieser Ansatz skalieren ließ: hohe Volumina, enge Kostenkontrolle und zunehmend ausgereifte Logistik. In den 2000ern verschob sich der Schwerpunkt in Richtung Business‑ und Enterprise‑Kunden – Käufer, die weniger auf den günstigsten Listenpreis achteten und mehr auf Konsistenz, Service und planbares Flottenmanagement.

Das „Direktmodell“ einfach erklärt

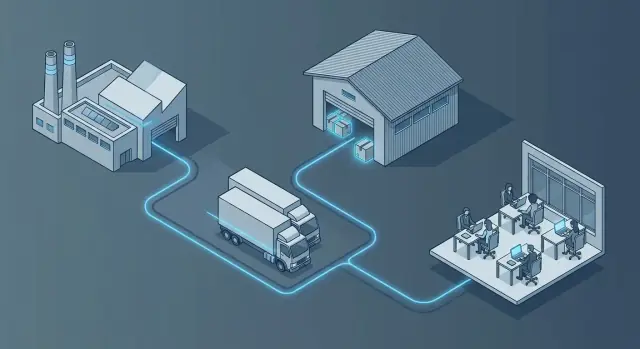

Das Direktmodell bedeutete: Kunden sagen Dell zuerst, was sie wollen, Dell baut nach der Bestellung — und verschickt dann direkt.

Das klingt simpel, veränderte aber alles:

- Die Nachfrage wurde klarer, weil die Bestellung vor dem Bau eintraf.

- Bestände blieben niedrig, weil Teile nicht lange lagen.

- Preis- und Konfigurationsanpassungen waren schnell möglich, ohne um Platz im Einzelhandel kämpfen zu müssen.

Zentrale Wendepunkte: Skalierung, Wettbewerb und der Enterprise‑Shift

Zwei große Wendungen prägten die Entwicklung. Erstens industrialisierte Dell Build‑to‑Order so, dass es nicht nur für Enthusiasten, sondern in Massen funktionierte. Zweitens, als der Wettbewerb im Consumer‑PC‑Bereich zunahm und Produktunterschiede schrumpften, setzte Dell stärker auf B2B: standardisierte Konfigurationen, beschaffungsfreundliche Prozesse und Support, der zur Arbeitsweise von IT‑Abteilungen passte.

Die Grenzen des Playbooks

Dieser Ansatz war kein Zauber. Nachfragezyklen, Komponentenengpässe und Änderungen im Kaufverhalten (stärkerer Einzelhandel und später andere Online‑Modelle) verringerten die Einzigartigkeit des „Direktansatzes“. Die beständige Lehre ist, dass sich das System weiterentwickeln muss: Was als Differenzierung begann, kann zum Standard werden, und Disziplin muss immer neue Bereiche finden, in denen sie zählt.

Das Direktvertriebsmodell: Nachfrage zuerst, dann bauen

Dells früher Vorteil war kein magisches Teil oder Fabriktrick — es war eine Vertriebsweise, die alles nachgelagerte veränderte. Durch Direktverkauf statt Kampf um Regalplätze verwandelte Dell „was man bauen sollte“ von einer Schätzung in eine Antwort.

Direkt verkaufen, Beziehung besitzen

Traditionelle PC‑Hersteller schoben Kisten in Läden und hofften, dass sie verkauft werden. Dell ging anders vor: Erst die Bestellung, dann die Erfüllung. Diese direkte Beziehung schuf zwei wertvolle Assets: Kundendaten und Preiskontrolle.

Ohne einen Einzelhändler dazwischen konnte Dell in Echtzeit sehen, was Kunden tatsächlich wollten (und was sie nicht mehr wollten). Es bedeutete auch weniger Aufschläge und weniger Anreize, den Kanal mit Inventar volllaufen zu lassen, nur um Quartalszahlen zu erreichen.

Build‑to‑order: Nachfrage zuerst, dann montieren

Der Kern von Build‑to‑Order ist einfach: nur nach Bekanntwerden der Nachfrage zusammenbauen. Statt Tausende identischer Maschinen zu produzieren und Reste später zu rabattieren, konnte Dell Systeme nach aktuellen Bestellungen konfigurieren.

Dieser Ansatz reduziert das Risiko, die falsche Mischung zu bauen — besonders wichtig im PC‑Markt, wo Teile und Specs schnell altern. Er unterstützt auch größere Auswahl: Kunden wählen aus standardisierten Optionen, während die Fabrik sich auf wiederholbare Montage konzentriert.

Die Feedback‑Schleife, die Bestand und Versand steuert

Direktbestellungen lösen nicht nur die Montage aus — sie zeigen, welche Teile vorrätig sein müssen und wie schnell sie bewegt werden müssen. Wenn ein bestimmter Prozessor oder eine Festplatte in einem wachsenden Anteil der Bestellungen auftaucht, kann die Beschaffung sofort reagieren.

Diese enge Schleife ist der Punkt: Bestellungen informieren darüber, was zu lagern ist, was beim Versand zu priorisieren ist und worauf Serviceteams sich vorbereiten sollten. Das Vertriebsmodell wird zum operativen Radar.

Trade‑offs: weniger Schaufensterpräsenz, mehr operative Verantwortung

Der Nachteil ist offensichtlich: Weniger Kunden entdecken Ihr Produkt zufällig im Laden. Direktverkauf erfordert stärkere Marketingarbeit, klarere Konfigurationsoptionen und ein Einkaufserlebnis, dem Kunden vertrauen.

Er verlagert auch Verantwortung auf das Unternehmen. Wenn Sie die Beziehung besitzen, besitzen Sie die Erwartungen — genaue Lieferdaten, verlässliche Logistik, einfache Rückgaben und reaktionsschnellen Support. Dells Direktmodell war nicht nur ein Verkaufstrick; es war ein Versprechen, das die Operationen halten mussten.

Bestandsdisziplin: Geschwindigkeit schlägt Vorhersage

Dells Einsicht war nicht, dass Forecasting nutzlos ist — sondern dass in schnelllebiger Hardware Schnelligkeit oft Recht haben übertrifft. Wenn CPUs, Laufwerke und Speicher alle paar Wochen im Preis fallen, ist Inventar kein Asset, sondern ein Risiko auf dem Regal.

Warum niedrige Bestände Risiko reduzieren

Wochenlange Teilebestände können dazu führen, dass Sie mit gestern aktuellen Komponenten (und Kosten) sitzen, während Wettbewerber neuere Specs günstiger ausliefern. Selbst wenn Sie den alten Bestand verkaufen, müssen Sie vielleicht rabatieren und die Margen schmälern. Niedrige Bestände reduzieren außerdem das Risiko einer falschen Mix‑Verteilung — zu viele von Modell A, zu wenige von Modell B — wenn sich Kundenpräferenzen ändern.

Umlaufkapital 101: Teile vs. Cash

Umlaufkapital ist das Geld, das gebunden ist, um das Tagesgeschäft am Laufen zu halten. Wenn Sie im Voraus viele Komponenten kaufen, verlässt Geld Ihr Konto und liegt in Kisten, bis die PCs verkauft sind.

Dell verfolgte das Gegenteil: Bestellen, dann Teile durch das System ziehen. Der praktische Nutzen ist einfach:

- Weniger Bargeld in Inventar gebunden

- Mehr Cash für Marketing, Support und Wachstum

- Weniger Abschreibungen, wenn Preise fallen

In operativen Begriffen ist Inventar nicht nur Lager — es ist Zeit und Cash, das eingefroren ist.

Lieferantenkoordination als tägliches Betriebssystem

Niedrige Bestände funktionieren nur, wenn Lieferanten nicht wie entfernte Lieferanten behandelt werden. Sie sind Teil des täglichen Rhythmus. Das bedeutet ständiges Teilen von Nachfrage‑Signalen, schnelle Verfügbarkeitsbestätigungen und klare Regeln für Substitutionen bei Engpässen.

Statt auf einen Quartalsforecast zu setzen, verlässt sich das System auf häufige Updates: was sich heute verkauft, was morgen ankommt und was jetzt beschleunigt werden muss.

Fehler, die es zu vermeiden gilt: Puffer zu stark kürzen

Es gibt eine Grenze. Wenn Sie Puffer so stark drücken, dass ein verspäteter LKW Lieferungen stoppt, haben Sie keine schlanke Operation — Sie haben verpasste Lieferungen.

Häufige Fallstricke sind:

- Auf Minimalbestand optimieren ohne Schutz kritischer Komponenten

- Single‑Sourcing von Teilen, die zu Engpässen neigen

- Kapazität für Transport und Wareneingang ignorieren (Teile existieren, kommen aber nicht rechtzeitig an)

Das Ziel ist kontrolliertes Inventar: klein, wo es sicher ist, und bewusst dort, wo Zuverlässigkeit zählt.

Standardisierung und Skalierung: Weniger Teile, mehr Optionen

Dells überraschender Vorteil war keine exotische Technologie — es war Zurückhaltung. Indem Dell die Anzahl der zugelassenen Komponenten begrenzte, reduzierte das Unternehmen die Komplexität in Einkauf, Montage, Test, Support und Retouren. Standardisierung wurde zum Skalierungsmotor.

Komponenten standardisieren, um Einkauf und Montage zu vereinfachen

Wenn Sie weniger verschiedene Teile kaufen, verbringen Sie weniger Zeit mit Beschaffung, Qualifizierung und Planung. Auf dem Fließband bedeuten gemeinsame Komponenten einfachere Arbeitsanweisungen, weniger Montagefehler und schnellere Schulungen. Der Bauprozess wird wiederholbar — genau das, was Sie wollen, wenn die Nachfrage steigt.

Gemeinsame Teile = Verhandlungsmacht und Flexibilität

Hohe Volumina auf einer kleinen Anzahl von CPUs, Laufwerken, Speichermodulen und Motherboards erhöhen die Verhandlungsmacht gegenüber Lieferanten. Es erleichtert auch Substitutionen bei Engpässen: Wenn mehrere Modelle dieselben Teile nutzen, können Sie Bestand auf die Konfigurationen umlenken, die sich verkaufen, ohne die Stückliste komplett neu zu schreiben.

Qualitätskontrolle verbessert sich mit weniger Varianten

Jedes neue Teil ist ein potenzieller Ausfallmodus. Weniger Varianten bedeuten weniger Kombinationen zu testen und weniger Kompatibilitätsprobleme zu debuggen. Das strafft die Qualitätskontrolle und senkt Supportkosten — besonders wichtig, als Dell in Enterprise‑Konten vordrang, die vorhersehbare Betriebszeiten erwarten.

Standardisierung mit Kundenkonfiguration in Balance bringen

Standardisierung heißt nicht Einheitsgröße. Dell kombinierte einen kontrollierten Satz genehmigter Teile mit einem verständlichen Konfigurationsmenü: Speicher, Speicherplatz, Garantie, Peripherie. Der Trick ist, hinter den Kulissen zu standardisieren und gleichzeitig das Kauferlebnis flexibel zu halten.

Eine nützliche Regel: Wenn eine Komponente den Kundennutzen oder die Marge nicht klar verbessert, ist sie ein Kandidat für Streichung.

Lieferantenpartnerschaften und Verhandlungsspielraum

Dells Vorteil in der Lieferkette war nicht nur, Lieferanten beim Preis zu drücken. Es ging darum, ein System zu bauen, bei dem Lieferanten mögen, sich hinter Dell zu stellen — weil die Ökonomie auch für sie funktioniert.

Gemeinsame Anreize: Volumen wertvoll machen

Wenn ein Unternehmen Bestellungen schnell in Cash umwandeln kann, bietet es etwas, das viele Käufer nicht bieten: stabilere, vorhersehbarere Pull‑Durchläufe. Lieferanten profitieren, wenn Volumen konsistent ist und Zeitpläne verlässlich sind.

Für Dell kam Hebelwirkung daraus, ein Channel mit hohem Durchsatz für Komponenten zu sein. Für Lieferanten war der Gewinn Skaleneffekte und eine klarere Nachfrageübersicht. Diese Ausrichtung ist wichtiger als ein einmaliger Rabatt, weil sie Risiko und Verschwendung bei Lieferanten reduziert.

Das Direktmodell erzeugte saubere Bestellsignale: was Kunden tatsächlich kauften, in Echtzeit. Das Teilen dieser Signale — Forecasts, Bestellmuster und Lieferrhythmen — hilft Lieferanten, Produktion und Logistik mit weniger Überraschungen zu planen.

In der Praxis verwandelt das Verhandeln in Koordination. Preise verbessern sich, aber auch Lieferzeiten, Qualität und Reaktionsfähigkeit.

Near‑Site‑Logistik und vendor-managed Inventory (konzeptionell)

Eine zentrale Idee ist, Inventar näher an die Montage zu rücken, ohne dass Dell es lange besitzen muss. Techniken wie vendor-managed Inventory und nahegelegene Lieferantenhubs verkürzen Nachschubzyklen und reduzieren Ausfälle.

Dieses Setup kann:\n\n- Transport‑ und Umschlagsverzögerungen reduzieren\n- Puffer senken (und damit Umlaufkapital)\n- Endkonfigurationen erleichtern, ohne fertige Waren anzuhäufen

Risikomanagement: Effizienz nicht gegen Fragilität tauschen

Starke Partnerschaften können zum Single Point of Failure werden, wenn man sich zu sehr auf einen Lieferanten, eine Region oder ein spezialisiertes Teil verlässt. Die besten Betreiber balancieren Zusammenarbeit mit Kontingenz: Zweitquellen wo möglich, klare Eskalationspfade und periodische Stresstests.

Dells echte Hebelwirkung war nicht nur Verhandlungsmacht — es war ein Betriebsmodell, das Lieferanten schneller, sicherer und profitabler machte, wenn sie nahe blieben.

Die Verschiebung zu B2B: Gewinnen durch Zuverlässigkeit und Gesamtkosten

Dell begann nicht damit, die größten Unternehmen jagen. Die frühen Erfolge kamen von kleinen Unternehmen, die solide Performance, fairen Preis und jemanden wollten, der ans Telefon geht. Im Laufe der Zeit wurde diese Kundengruppe zur Brücke zu größeren Accounts — weil dieselben Eigenschaften, die für ein 50‑köpfiges Unternehmen zählen, auch für ein 50.000‑köpfiges gelten, nur mit mehr Papierkram.

Aufwärts bewegen, ohne den Vorteil zu verlieren

Als Dell vom KMU‑Segment ins Enterprise‑Geschäft vorrückte, änderte sich die Ansprache von „beste Specs fürs Geld“ zu „geringere Gesamtkosten und weniger Überraschungen“. Enterprises kaufen nicht nur ein Gerät; sie kaufen Vorhersehbarkeit: standardisierte Images, konsistente Teile, klare Garantien und einen Anbieter, der während eines Vertrags nicht verschwindet.

Warum Enterprises zustimmen

Beschaffungsteams und IT‑Abteilungen schätzen Anbieter, die das Kaufen und Verwalten von Flotten langweilig machen — im positiven Sinn. Was am meisten zählt:

- Zuverlässigkeit und Konsistenz: weniger Modellwechsel, stabile Treiberunterstützung, planbare Lifecycle‑Planung.

- Support und Verantwortlichkeit: schneller Austausch, klare Eskalationswege und Service‑Level‑Commitments.

- Beschaffungsfreundlichkeit: standardisierte Konfigurationen, Mengenpreise, einfache Rechnungsstellung und saubere Genehmigungen.

Längere Zyklen, aber wiederholbare Deals

B2B ist langsamer. Sicherheitsreviews, Pilotprogramme, Vendor‑Onboarding und Vertragsverhandlungen verlängern Timelines. Aber gewinnt man, gibt es oft mehrjährige Refresh‑Zyklen, größere Bestellgrößen und Ausweitung in benachbarte Teams oder Regionen.

Services und Support als „Klebstoff"

Services verwandeln einen Hardwareverkauf in eine laufende Beziehung. Deployment‑Hilfe, gemanagter Support und Garantieprogramme reduzieren Ausfallzeiten und Arbeitsaufwand für die IT. Diese operative Entlastung ist sticky — und schützt Accounts, selbst wenn Wettbewerber beim Preis gleichziehen.

Kundenbetrieb: IT‑Abteilungen das Leben erleichtern

Dells B2B‑Vorteil war nicht nur günstigere PCs — es war die Reduktion täglicher Reibung in IT‑Abteilungen. Enterprise‑Käufer interessieren sich weniger für ein einzelnes tolles Spec‑Sheet und mehr dafür, ob 5.000 Geräte ohne Chaos ausgerollt, unterstützt und erneuert werden können.

Flottenmanagement und standardisierte Images

IT‑Teams wollen vorhersehbare Flotten: ein paar genehmigte Modelle, konsistente Treiber und ein goldenes Image, das in großem Maßstab deployt werden kann. Standardisierung reduziert Helpdesk‑Tickets und beschleunigt Onboarding.

Dells betriebliches Versprechen an IT‑Käufer ist simpel: Wählen Sie ein Standardset, halten Sie es stabil und sorgen Sie dafür, dass Ersatzgeräte passen. Wenn ein Laptop ausfällt, geht es nicht um ein schickes Upgrade, sondern darum, einen Mitarbeiter mit minimaler Neukonfiguration wieder arbeitsfähig zu machen.

Lifecycle‑Management: vom Kauf bis zur Erneuerung

Starke Kundenoperationen behandeln Hardware als Lifecycle, nicht als Einmalverkauf:

- Beschaffung: konsistente Konfigurationen, klare Lieferzeiten, transparente Preise\n- Deployment: Imaging, Tagging, Staging passend zum Rollout‑Plan des Kunden\n- Wartung: vorhersehbare Teileverfügbarkeit und schnelle Garantieabwicklung\n- Refresh: geplante Austauschzyklen, die überraschende Budgets vermeiden

Hier werden Zuverlässigkeit und Gesamtkosten greifbar: weniger Unterbrechungen, weniger Ausnahmen und weniger dringende Eskalationen.

Services bündeln, ohne zu überverkaufen

Services zählen, aber nur wenn sie konkret sind. Statt vager „White‑Glove“‑Versprechen sind erfolgreiche Bundles spezifisch: Next‑Business‑Day‑Teile, Vor‑Ort‑Reparatur, Pre‑Imaging, Gerätetracking oder ein gemanagtes Refresh‑Programm. Wenn Sie nicht klar definieren können, was passiert, wann und wer zuständig ist, verkaufen Sie es nicht.

Wie man misst, ob es funktioniert

Operative Exzellenz zeigt sich in langweiligen Kennzahlen:

- Erneuerungsraten für Support und Services\n- Support‑Performance: Time‑to‑Resolution, Wiederholungsrate, SLA‑Einhaltung\n- Account‑Wachstum: Ausweitung von einer Abteilung auf unternehmensweite Standards

Wenn Kundenbetrieb stark ist, hören IT‑Abteilungen auf, Modell‑für‑Modell einzukaufen — und standardisieren stattdessen um Sie herum.

Kennzahlen, die das Modell funktionieren ließen

Dells Vorteil war nicht nur ein cleveres Direktvertriebsmodell — es war das Messsystem darunter. Wenn Sie auf Bestellung bauen und Bestände schlank halten, zeigen sich kleine Verzögerungen und Qualitätsmängel schnell. Kennzahlen verwandeln schwache Signale in Handlungen.

Zykluszeit: die Uhr, gegen die man nicht argumentieren kann

Geschwindigkeit war ein Wettbewerbsmerkmal, also verfolgte Dell Zeit wie ein Produktionsunternehmen, nicht wie eine „PC‑Marke“. Die nützlichsten Zykluszeiten waren End‑to‑End, nicht nur abteilungsbezogen:

- Order‑to‑ship‑Time: Zeit von bestätigter Bestellung bis zum Verlassen der Fabrik\n- Build‑Time: Zeit auf der Linie, vom Kitting bis zum fertigen System\n- Delivery‑Time: Leistung vom Versand zur Tür (oft Träger‑ und regionale Operationsfrage, nicht nur Fertigung)

Der Schlüssel war, diese als einen verbundenen Timer zu behandeln. Wenn der Versand langsamer wurde, mussten Verkaufsversprechen angepasst oder Operationen sofort eskalieren.

Qualitätskennzahlen: Defekte sind operatives Schuldenkapital

Build‑to‑Order funktioniert nur, wenn das Versandte beim ersten Mal funktioniert. Andernfalls tauschen Sie Bestandskosten gegen Support‑Kosten und Reputationsverlust. Dell überwachte:

- Rücklaufquoten nach Modell und Komponentencharge\n- Ausfallraten (Frühausfälle sind besonders aussagekräftig)\n- Support‑Ticket‑Volumen und Ursachen, gruppiert nach Teilen, Konfigurationen oder Prozessschritten

So wurde Qualität zur Feedback‑Schleife, nicht zur Nachbetrachtung.

Finanzkennzahlen: Umlaufkapital als Scoreboard

Operative Exzellenz zeigt sich im Cash. Dell beobachtete genau:

- Lagerumschlag (wie oft Inventar in einem Zeitraum verkauft und ersetzt wird)\n- Cash Conversion Cycle (wie schnell ausgegebenes Geld für Teile als Kunden‑Cash zurückkommt)

Die Verkürzung des Cash‑Zyklus finanzierte Wachstum, ohne so viel externes Kapital zu benötigen.

Ziele und Review‑Rhythmen: Teams in Einklang halten

Kennzahlen zählen nur, wenn sie Gewohnheiten schaffen. Dell‑artige Betriebsrhythmen beinhalteten typischerweise wöchentliche Reviews für Zykluszeit und Qualität sowie monatliche Deep‑Dives zu Lagerumschlag und Cash Conversion. Ziele waren einfach, sichtbar und verantwortlich zugeordnet — sodass bei einem Rutsch jeder wusste, wer die Behebung führt und bis wann.

Wettbewerb und Grenzen des Playbooks

Dells Vorteile waren keine dauerhaften Geheimnisse. Sobald Wettbewerber verstanden, was geschah — Direktverkauf, Build‑to‑Order, niedrige Bestände — kopierten sie Teile des Modells. Der Unterschied lag in Ausführungsgeschwindigkeit und organisatorischem Fokus. Viele Konkurrenten mussten weiterhin Einzelhandelskanäle schützen, größere Fertigwarenpuffer verwalten oder mit langsameren Planungszyklen arbeiten. Das „Was“ zu kopieren war einfacher als das „Wie".

Wenn alle effizient werden, gewinnt der Preis

Wenn PCs austauschbarer werden, verwandelt sich operative Exzellenz von Differenzierung zu einer Voraussetzung. Wenn zwei Anbieter schnell mit akzeptabler Qualität liefern können, betrachten Käufer Hardware als Komponente in einem größeren IT‑Budget. Das verschärft den Preiswettbewerb und zwingt zur Differenzierung an anderer Stelle — Support, Finanzierung, Deploymentservices, Sicherheitstools oder standardisierte Enterprise‑Konfigurationen.

Wo das Modell an seine Grenzen stößt

Dells Nachfrage‑zuerst‑Ansatz funktioniert am besten, wenn die Versorgung flexibel ist und Vorlaufzeiten für Komponenten handhabbar sind. Er gerät in Schwierigkeiten bei:

- Nachfrageschocks: plötzliche Schwankungen können Forecasting und Logistik überwältigen, selbst mit kurzen Bestandszyklen.\n- Komponentenknappheit: ist ein Schlüsselteil begrenzt (CPUs, Speicher, Displays), kann Build‑to‑Order in "nicht bauen können" kippen und Kunden zum Anbieter mit Zuteilung treiben.\n- Komplexen Produktmixen: zu viele Optionen können die Einfachheit untergraben, die Standardisierung rentabel macht.

In solchen Momenten sieht niedriger Bestand nicht mehr nach Disziplin aus, sondern nach Fragilität. Die Antwort erfordert oft selektive Puffer, stärkere Lieferverpflichtungen oder Produkte, die auf austauschbare Komponenten ausgelegt sind.

Wann ein Dell‑ähnliches Modell nicht passt

Nicht jedes Geschäft profitiert von Direkt‑Build‑to‑Order. Es passt schlechter, wenn:\n\n- Kunden sofortige, retail‑ähnliche Verfügbarkeit erwarten.\n- Produkte stark erfahrungs- oder markengetrieben sind (wo Ladenpräsenz wichtig ist).\n- Vorschriften, Service oder Installation lokale Channel‑Partner erfordern.\n- Nachfrage von wenigen unregelmäßigen Großaufträgen dominiert wird, die eine Fabrikplanung einfrieren können.

Die breitere Lehre: Das Playbook ist mächtig, aber konditional. Es belohnt Klarheit darüber, wo Geschwindigkeit und Umlaufkapital tatsächlich einen Vorteil schaffen — und wo der Markt Sie zwingt, anders zu konkurrieren.

Praktische Lehren für Gründer und Betreiber

Dells Geschichte heißt nicht nur "schnell handeln" oder "Inventar optimieren". Sie erinnert daran, dass Operationen eine Strategie sind — besonders bei physischen, zeitkritischen oder serviceintensiven Produkten. Die Erkenntnis ist, Komplexität graduell zu verdienen und nur dann zuzulassen, wenn das Geschäft Nachfrage und Systeme hat, sie zu tragen.

1) Bauen Sie keine komplexe Lieferkette, bevor Sie sich sie verdient haben

Viele frühe Teams versuchen, unternehmensreif zu wirken, indem sie Lager, zu viele Versandoptionen, mehrere Fertigungsstandorte und kundenspezifische Konfigurationen hinzufügen. Diese Komplexität ist teuer, ablenkend und schwer umkehrbar.

Starten Sie mit der einfachsten Lieferkette, die zuverlässig liefert. Fügen Sie Schritte nur hinzu, wenn sie Wachstum klar freischalten (kürzere Lieferzeiten, niedrigere Stückkosten, höhere Conversion) und wenn Sie das Volumen haben, sie zu rechtfertigen.

2) Nutzen Sie Nachfragesignale, bevor Sie Cash binden

Eine Kernidee von Dell war, Bauentscheidungen an reale Nachfrage zu koppeln. Sie bauen vielleicht keine PCs, aber das Prinzip übertragbar.

Wenn möglich, holen Sie Nachfrage vorab mit:\n\n- Vorbestellungen oder Wartelisten für neue Produkte\n- Anzahlungen oder Meilensteinzahlungen für kundenspezifische Arbeiten\n- Klare konfigurierbare Angebote mit Verfallsdatum\n- Unterzeichnete LOIs, wo angemessen (mit realistischen Bedingungen)

Diese Mechanismen reduzieren das Risiko, das Falsche zu bauen, und verringern Druck auf das Umlaufkapital, indem Cash näher an den Zeitpunkt gebracht wird, an dem Sie es ausgeben.

3) Gestalten Sie Angebote, um SKU‑Wucher früh zu vermeiden

Auswahl kann stillschweigend zum Chaos werden. Jede Variante schafft Forecast‑Probleme, Support‑Aufwand, mehr Sonderfälle und zusätzliche Lieferantenabhängigkeiten.

Stattdessen: entwerfen Sie einige Standardpakete und nutzen Sie eingeschränkte Optionen (z. B. gut/besser/best‑Tiers, begrenzte Add‑ons). Kunden behalten Flexibilität, Sie behalten die operative Last überschaubar.

4) Bauen Sie ein paar großartige Lieferantenbeziehungen auf, statt vieler mittelmäßiger

Die Versuchung ist groß, alles überallher zu beziehen „nur für den Fall". Dells Playbook schlägt das Gegenteil vor: Konzentration des Spendings auf eine kleinere Anzahl verlässlicher Lieferanten, enge Zusammenarbeit und Nutzung von Leistungsdaten, um Konditionen zu verbessern.

Ein praktischer Betriebsrhythmus:\n\n- Wählen Sie Lieferanten, mit denen Sie wachsen können (Qualität, Kapazität, Kommunikation)\n- Teilen Sie Forecasts sorgfältig, aber ehrlich über Unsicherheiten\n- Überprüfen Sie monatlich Performance (Lieferzeit, Defekte, Fill‑Rate)\n- Verhandeln Sie faktenbasiert — und reinvestieren Sie Einsparungen in Zuverlässigkeit

Eine Lieferkette ist keine Trophäe. Sie soll mit Skalierung einfacher, nicht fragiler werden.

Ein Dell‑ähnliches Modell hängt von engen Feedback‑Schleifen ab — Bestellsignale, Bestandslagen, Lieferantenlaufzeiten und Zykluszeit‑Kennzahlen müssen schnell genug auftauchen, um Entscheidungen zu verändern.

Wenn Sie interne Tools bauen (Quote‑to‑Cash, Inventaransichten, SLA‑Tracking, Exception‑Workflows), können Plattformen wie Koder.ai Teams helfen, Web‑Apps und Dashboards aus einer Chat‑Schnittstelle zu erstellen und Prozesse iterativ anzupassen. Der Kern ist derselbe Dell‑Lern: verkürzen Sie den Zyklus von „wir haben ein Problem bemerkt" zu „wir haben das Betriebssystem geändert".

Zusammenfassung des Dell‑Playbooks: Checkliste zum Kopieren und Anpassen

Dells Vorteil war kein einzelner Trick — es war operative Klarheit: ein System, in dem Verkauf, Forecasting, Beschaffung und Support sich gegenseitig stärkten. Nutzen Sie dies als „Prinzipien kopieren, Umsetzung anpassen“-Checkliste.

Was zu kopieren ist (zeitlose Teile)

- Disziplin beim Umlaufkapital: behandeln Sie Cash, das im Inventar steckt, als Kosten, nicht als Kuschelpolster.\n- Kennzahlen, die Verhalten steuern: messen Sie, was Sie täglich kontrollieren können (Zykluszeit, Backlog, pünktliche Lieferung, Retouren), nicht nur quartalsweise Umsätze.\n- Nachfrage‑erst‑Denken: hören Sie auf reale Bestellungen und Nutzersignale, bevor Sie große Einkäufe tätigen.\n- Kundenempathie für Betreiber: gestalten Sie Prozesse, die IT und Beschaffung entlasten (klare Konfigurationen, planbare Lieferung, schnelle Lösungen).\n- Unerbittliche Einfachheit: standardisieren Sie Teile, SKUs und Verfahren, damit Qualität steigt und Ausnahmen schrumpfen.\n- seien Sie ein verlässlicher Käufer, verhandeln Sie hart und teilen Sie Forecasts — behalten Sie aber Rechenschaftspflicht.