Warum Infineon bei E‑Fahrzeugen, Laden und Industrie wichtig ist

Wenn Ihnen Reichweite, Ladegeschwindigkeit und langfristige Zuverlässigkeit bei E‑Fahrzeugen wichtig sind, geht es letztlich darum, wie effizient elektrische Energie umgewandelt und gesteuert wird. Diese Arbeit übernehmen Halbleiter — vor allem Leistungshalbleiter, die wie extrem schnelle Hochstrom‑Schalter arbeiten.

Infineon ist wichtig, weil das Unternehmen zu den großen Lieferanten dieser „Torwächter“ des Energieflusses gehört. Wenn Schaltverluste geringer sind und Wärme leichter abgeführt werden kann, erreicht mehr Energie der Batterie die Räder, weniger geht beim Laden verloren und Komponenten können kleiner sein — oder länger halten.

Was dieser Artikel (einfach erklärt) abdeckt

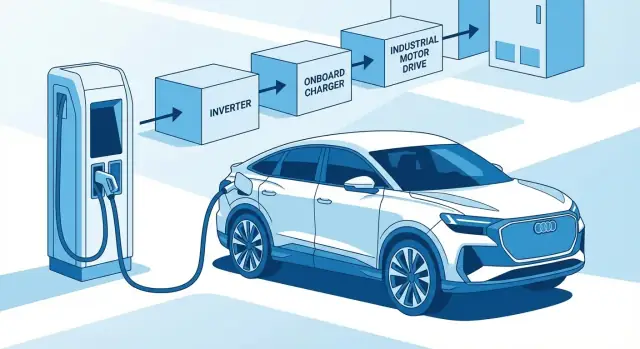

Dies ist ein praktischer, nicht‑technischer Überblick über die Schlüsselbausteine in:

- E‑Fahrzeugen (wie Batteriestrom in gleichmäßige Bewegung verwandelt wird)

- Ladeinfrastruktur (wie das Netz Energie schnell und sicher liefert)

- Industriesystemen (wie Fabriken ihren Stromverbrauch bei Motoren und Netzteilen senken)

Unterwegs verknüpfen wir die Punkte: höhere Effizienz kann bedeuten mehr Reichweite, kürzere Ladesitzungen und weniger thermische Belastung — ein entscheidender Faktor für Zuverlässigkeit.

Leistungselektronik vs. Signal‑/Logik‑Elektronik

Es hilft, zwei Kategorien zu trennen, die oft zusammengeworfen werden:

- Leistungselektronik steuert Energie: hohe Spannungen, hohe Ströme, Wärme und Effizienz (Wechselrichter, Ladegeräte, Antriebe).

- Signal/Logik‑Elektronik steuert Information: Messung, Kommunikation, Regelung und Rechnen (Mikrocontroller, Vernetzung, Sicherheitscontroller).

Beides ist wichtig, aber die Leistungselektronik ist der Grund, warum ein E‑Fahrzeug fahren kann, ein Schnelllader mehrere Hundert Kilowatt liefern kann und ein Industrieantrieb über seine Lebenszeit deutlich Energie einsparen kann.

Grundlagen der Leistungselektronik: Die Bausteine

Leistungselektronik ist Verkehrssteuerung für Elektrizität: sie entscheidet, wie viel Energie sich bewegt, in welche Richtung und wie schnell sie sich ändern kann. Vor dem Einstieg in Traktionswechselrichter oder Ladegeräte machen ein paar einfache Gedanken vieles verständlicher.

Spannung, Strom und Leistung (einfach gesagt)

- Spannung (V) ist der Antrieb, der den Strom durch einen Kreis drückt — wie Wasserdruck.

- Strom (A) ist die Durchflussrate — wie viel Elektrizität sich bewegt.

- Leistung (W) ist die Geschwindigkeit, mit der Energie geliefert oder verbraucht wird: Leistung = Spannung × Strom.

Wenn ein E‑Fahrzeug beschleunigt oder ein Schnelllader hochfährt, regelt die Leistungselektronik diese Leistungsabgabe und versucht, so wenig wie möglich als Wärme zu verschwenden.

Was „Schalten“ wirklich bedeutet

Ein Leistungsschalter ist ein Halbleiterbauelement, das den Energiefluss sehr schnell ein‑ und ausschalten kann — tausende bis Millionen Mal pro Sekunde. Durch schnelles Schalten (statt die Flussmenge über einen Widerstand zu regulieren) können Systeme Motor‑Drehzahl, Ladestrom und Spannungspegel mit deutlich höherer Effizienz steuern.

Die wichtigsten Gerätefamilien

- MOSFETs: schnelle Schalter, oft bei höheren Schaltfrequenzen eingesetzt.

- IGBTs: starke Performer für hohe Leistungen in vielen Traktions‑ und Industrieanwendungen.

- Dioden: Einwegventile für Strom; unverzichtbar bei Gleichrichtung und Freilaufpfaden.

- Gate‑Treiber: der „Übersetzer“, der einem MOSFET oder IGBT genau sagt, wann — und wie energisch — er schalten soll.

(Infineon und andere liefern diese als Einzelbauteile und als Hochleistungs‑Module für Automobil‑ und Industrieumgebungen.)

Wo Effizienz verloren geht: Leitung, Schalten, Wärme

Zwei primäre Verlustmechanismen sind:

- Leitungsverluste (Energie, die verloren geht, während der Schalter eingeschaltet ist)

- Schaltverluste (Energie, die während der Ein/Aus‑Übergänge verloren geht)

Beides wird zu Wärme. Weniger Verluste bedeuten meist kleinere Kühlkörper, leichtere Kühlsysteme und kompaktere Hardware — große Vorteile in Fahrzeugen und Ladegeräten, wo Platz, Gewicht und Zuverlässigkeitsreserven knapp sind.

Traktionswechselrichter: Batterieenergie in Bewegung verwandeln

Eine Fahrzeugbatterie speichert Energie als DC (Gleichstrom), die meisten Traktionsmotoren laufen jedoch mit AC (Wechselstrom). Der Traktionswechselrichter ist der Übersetzer: er nimmt die Hochvolt‑DC des Packs und erzeugt eine präzise gesteuerte dreiphasige AC‑Wellenform, die den Motor antreibt.

Ein einfaches Modell:

Batterie (DC) → Wechselrichter (DC‑zu‑AC) → Motor (AC‑Drehmoment)

Warum der Wechselrichter das Fahrgefühl prägt

Der Wechselrichter ist nicht nur eine „leistungsbox“ — er beeinflusst das Fahrverhalten stark:

- Beschleunigung und Laufruhe: Schnelles Schalten steuert das Motordrehmoment in Millisekunden. Bessere Steuerung und saubereres Schalten reduzieren Vibrationen, akustisches Pfeifen und Drehmomentwelligkeit.

- Reichweite und Effizienz: Jedes Watt, das im Wechselrichter als Wärme verloren geht, fehlt an den Rädern. Geringere Schalt‑ und Leitungsverluste verbessern die reale Effizienz.

- Rekuperation: Dieselbe Hardware leitet Energie vom Motor zurück zur Batterie. Effiziente Umwandlung beeinflusst direkt, wie viel Energie zurückgewonnen wird.

Wo Halbleiter‑„Module“ sitzen

Viele Traktionswechselrichter bestehen aus mehreren Ebenen:

- Leistungsstufe: Hochleistungsschalter (z. B. IGBT‑Module oder SiC‑MOSFET‑Module) für die Hauptlast.

- Gate‑Treiber und Steuerung: Treiber‑ICs und Controller, die die Schalter sicher und präzise ansteuern.

- Messung und Schutz: Strom‑/Spannungsmesstechnik, Isolation und Fehlererkennung, die Probleme früh erkennen und Schäden verhindern.

Wichtige Zielkonflikte der Ingenieure

Konstruktionsentscheidungen balancieren permanent Kosten, Effizienz und Kompaktheit. Höhere Effizienz kann den Kühlbedarf reduzieren und kleinere Gehäuse ermöglichen, erfordert aber möglicherweise fortschrittlichere Bauteile oder Verpackungen. Kompakte Designs verlangen wiederum exzellente thermische Leistung, damit der Wechselrichter unter Zug, Anhängerbetrieb oder extremer Hitze zuverlässig bleibt.

Bordladegeräte und DC/DC‑Wandler: Die unsichtbaren Arbeitspferde

Beim Laden denken die meisten an die Ladebuchse und die Station. Im Fahrzeug leisten zwei weniger sichtbare Systeme viel Arbeit: das Bordladegerät (OBC) und der Hoch‑ zu Niederspannungs‑DC/DC‑Wandler.

Was das Bordladegerät (OBC) wirklich macht

Das OBC ist der „AC‑Lade‑Computer“ des Fahrzeugs. Heim‑ und Arbeitsplatzladung liefern meist AC‑Netzstrom, die Batterie speichert jedoch DC. Das OBC wandelt AC‑zu‑DC und nutzt das Ladeprofil, das die Batterie verlangt.

Einfach gemerkt:

- AC‑Laden: die Wandlung passiert im Fahrzeug (OBC).

- DC‑Laden: die Wandlung passiert in der Station (die Station sendet DC direkt an die Batterie).

DC/DC: die 12‑V‑/48‑V‑Versorgung am Leben halten

Trotz großer Hochvolt‑Batterien benötigen E‑Fahrzeuge weiterhin ein 12‑V (oder 48‑V) System für Beleuchtung, Infotainment, Steuergeräte, Pumpen und Sicherheitssysteme. Der DC/DC‑Wandler reduziert die Traktionsbatteriespannung effizient und lädt die Hilfsbatterie.

Warum hochfrequentes Schalten Ladegeräte kleiner macht

Moderne OBCs und DC/DC‑Wandler nutzen schnelle Schalt‑Halbleiter, um Bauteile wie Induktivitäten/Transformatoren und Filter zu verkleinern. Höhere Schaltfrequenz ermöglicht:

- kleinere, leichtere Leistungsstufen

- schnellere Regelantwort

- potenzielle Effizienzgewinne (wenn Verluste und EMV gut beherrscht werden)

Hier beeinflussen Gerätewahl — Silizium‑MOSFETs/IGBTs vs. SiC‑MOSFETs — direkt, wie kompakt und effizient ein Ladegerät sein kann.

Wichtige Punkte: Leistungsfaktor, Isolation und Sicherheit

Ein OBC macht mehr als nur „AC in DC“ umzuwandeln. Es muss auch:

- Leistungsfaktorkorrektur (PFC) betreiben, um den Netzstrom sauber zu ziehen

- Galvanische Isolation (häufig über einen Hochfrequenztransformator) bieten, um Insassen zu schützen und Standards zu erfüllen

- Schutz und Messung für Spannung, Strom, Temperatur und Isolationsüberwachung durchführen

Ladegeschwindigkeit vs. Wärme: der Systemkonflikt

Höhere Ladeleistung erhöht Strom und Schaltbelastung. Die Auswahl der Halbleiter beeinflusst Effizienz, Wärmeentwicklung und Kühlanforderungen, die die nachhaltige Ladeleistung begrenzen können. Geringere Verluste erlauben oft schnelleres Laden im gleichen thermischen Budget — oder einfachere, leisere Kühlsysteme.

DC‑Schnellladehardware: Was Halbleiter ermöglichen

DC‑Schnellladen wirkt außen simpel — einstecken, Prozentsatz steigen sehen — aber im Inneren ist es ein geschichtetes Leistungswandlungssystem. Geschwindigkeit, Effizienz und Verfügbarkeit hängen stark von den Leistungshalbleitern und deren Verpackung, Kühlung und Schutz ab.

Was in einem Schnelllader steckt

Die meisten Hochleistungs‑Ladegeräte haben zwei Hauptblöcke:

- AC/DC‑Frontend, das Netz‑AC in einen stabilen Hochvolt‑DC‑Bus wandelt und Netzanforderungen erfüllt.

- DC/DC‑Leistungsstufe, die diesen DC‑Bus an die Batterieanforderungen anpasst (Spannung und Strom) und mit den Fahrzeugprotokollen koordiniert.

In beiden Stufen bestimmen Schaltgeräte (IGBTs oder SiC‑MOSFETs), Gate‑Treiber und Steuer‑ICs, wie kompakt das Ladegerät ist und wie sauber es mit dem Netz interagiert.

Effizienz ist mehr als ein Datenblattwert

Ein Unterschied von 1–2 % klingt klein, aber bei 150–350 kW wird er relevant. Höhere Effizienz bedeutet:

- weniger elektrische Verluste als Wärme (niedrigere Energiekosten pro geliefertes kWh)

- kleinere oder leisere Lüfter/Pumpen (geringerer Hilfsenergiebedarf)

- reduzierte thermische Belastung der Komponenten (häufig längere Wartungsintervalle)

Grundlagen für Zuverlässigkeit und Sicherheit

Schnelllader erleben Spitzenlasten, häufige thermische Zyklen, Staub, Feuchte und manchmal Meeresluft. Halbleiter ermöglichen schnelle Schutzfunktionen wie Abschaltung bei Fehlern, Strom/Spannungsüberwachung und Isolationsgrenzen zwischen Hochvoltsystem und Niedervolt‑Steuerung.

Interoperabilität und Sicherheit hängen auch von zuverlässiger Sensorik und Fehlerbehandlung ab: Isolationsüberwachung, Fehlerstromerkennung und sichere Entladepfade sorgen dafür, dass das Ladegerät und das Fahrzeug den Stromfluss schnell stoppen können, wenn etwas schiefgeht.

Warum Powermodule wichtig sind

Integrierte Powermodule (anstatt vieler diskreter Bauteile) vereinfachen Layout, reduzieren Streuinduktivitäten und machen die Kühlung vorhersehbarer. Für Betreiber erleichtern modulare Leistungsstufen die Wartung: Modul tauschen, validieren und den Lader schneller wieder in Betrieb nehmen.

Ein Service‑Toolkit erstellen

Liefern Sie ein leichtgewichtiges Tool für Serviceteams, um Leistungsreduzierung und Feldprobleme zu verfolgen.

Die Wahl zwischen Silizium (Si) und Siliziumkarbid (SiC) ist einer der stärksten Hebel, die Designer von E‑Fahrzeugen und Ladegeräten haben. Sie beeinflusst Effizienz, thermisches Verhalten, Bauteilgröße und manchmal sogar die Form der Ladekennlinie.

Wide‑bandgap, ohne Physikvorlesung

SiC ist ein Material mit großer Bandlücke. Einfach gesagt, es toleriert höhere elektrische Felder und höhere Betriebstemperaturen, bevor Leckströme oder Durchschlag auftreten. Für Leistungselektronik bedeutet das, Spannungen mit geringeren Verlusten zu blocken und schneller zu schalten — nützlich in Traktionswechselrichtern und DC‑Schnellladen.

Si vs. SiC in Fahrzeugen und Ladeinfrastruktur

Silizium (als IGBTs oder Silizium‑MOSFETs) ist ausgereift, breit verfügbar und kosteneffektiv. Es arbeitet gut, besonders wenn keine extremen Schaltgeschwindigkeiten nötig sind.

SiC‑MOSFETs liefern typischerweise:

- Höhere Effizienz bei hohen Spannungen und Leistungen, besonders im Teillastbereich

- Weniger Wärmeabfuhr, was Kühlkörper‑ und Kühlbedarf reduzieren kann

- Möglichkeit kleinerer Systeme, weil unterstützende Bauteile (insbesondere Magnetik) schrumpfen können

Diese Vorteile können Reichweite erhöhen oder nachhaltiges Schnellladen mit weniger thermischem Drosseln erlauben.

Warum IGBTs weiterhin verbreitet sind

IGBT‑Module sind in vielen 400‑V‑Traktionswechselrichtern, Industrieantrieben und kostenorientierten Plattformen weiterhin verbreitet. Sie sind bewährt, robust und konkurrenzfähig, wenn das Design Preis, etablierte Lieferketten und Schaltfrequenzen berücksichtigt, die Silizium nicht übermäßig belasten.

Warum „höhere Schaltfrequenz" wichtig ist

Schnelleres Schalten (eine Stärke von SiC) ermöglicht kleinere Magnetik — Induktivitäten und Transformatoren in Bordladegeräten, DC/DC‑Wandlern und manchen Ladegerätestufen. Kleinere Magnetik reduziert Gewicht und Volumen und verbessert die Transientenreaktion.

Eine Warnung: Bauteile garantieren keine Systemgewinne

Effizienz‑ und Größen‑Vorteile hängen vom Gesamtsystem ab: Gate‑Ansteuerung, Layout‑Induktivitäten, EMV‑Filterung, Kühlung, Reglerstrategie und Sicherheitsmargen. Ein gut optimiertes Silizium‑Design kann ein schlecht implementiertes SiC‑Design übertreffen — die Materialwahl sollte den Systemzielen folgen, nicht den Schlagzeilen.

Packaging und thermisches Design: Leistung kühl und zuverlässig halten

Leistungshalbleiter brauchen nicht nur den „richtigen Chip“. Sie brauchen die richtige Verpackung — die physische Form, die großen Strom führt, mit dem Rest des Systems verbindet und Wärme schnell genug ableitet, um innerhalb sicherer Grenzen zu bleiben.

Warum Packaging wichtig ist (Wärme raus, Strom rein)

Wenn ein Wechselrichter oder Lader Hunderte Ampere schaltet, werden selbst kleine elektrische Verluste zu signifikanter Wärme. Läuft diese Wärme nicht ab, wird das Bauteil heißer, die Effizienz sinkt und Bauteile altern schneller.

Packaging löst zwei praktische Probleme gleichzeitig:

- Niedriger Widerstand in Strompfaden, damit weniger Leistung als Wärme verloren geht

- Schneller thermischer Pfad vom Chip zu Kühlkörper oder Kaltplatte

Deshalb achten EV‑taugliche Leistungsdesigns genau auf Kupferdicke, Bonding‑Methoden, Baseplates und wärmeleitende Materialien.

Module vs. diskrete Komponenten (einfach erklärt)

Ein diskretes Bauteil ist ein einzelner Schalter auf einer Leiterplatte — nützlich bei kleineren Leistungen und flexiblen Layouts.

Ein Powermodul fasst mehrere Schalter (und manchmal Sensorik) in einem Block zusammen, der für hohen Strom und kontrollierte Wärmeführung ausgelegt ist. Man kann es sich als vorgefertigten „Leistungsbaustein“ vorstellen statt alles aus Einzelsteinen aufzubauen.

Thermische Basics aus Datenblättern

- Junction‑Temperatur (Tj): wie heiß die Halbleiter‑Silizium‑Schicht tatsächlich wird

- Kühlkörper und wärmeleitende Materialien: die „Wärmeautobahn“ nach außen

- Flüssigkeitskühlung: üblich in Hochleistungswechselrichtern und Schnellladern, mit Kaltplatte zur stärkeren Wärmeabfuhr

Zuverlässigkeit: im echten Leben bestehen

E‑Fahrzeug‑ und Industrieumgebungen belasten Hardware: Vibration, Feuchte und wiederholte thermische Zyklen (warm–kalt–warm) können Bonds und Lötstellen ermüden. Robuste Packaging‑Entscheidungen und konservative Temperaturmargen erhöhen die Lebensdauer — so können Entwickler höhere Leistungsdichten erreichen, ohne Haltbarkeit zu opfern.

Batteriemanagement und Sicherheit: Messen, Isolieren, Schützen

Plattformvarianten verfolgen

Erstellen Sie ein internes Stücklisten‑ und Konfigurationsportal für Varianten im Bereich 400 V und 800 V.

Ein Batteriepack ist nur so gut wie das System, das es überwacht. Das Batteriemanagementsystem (BMS) misst, balanciert und greift ein, wenn etwas unsicher aussieht.

Was das BMS wirklich macht

Auf hoher Ebene hat ein BMS drei Aufgaben:

- Messen: Zellspannungen, Packstrom und Temperaturen in Echtzeit erfassen

- Balancieren: Zellen angleichen, damit eine schwache Zelle nicht die nutzbare Kapazität limitiert oder das Alterungsverhalten verschlechtert

- Schützen: Überladung, Tiefentladung, Überstrom und Übertemperatur verhindern (durch Schließen/Öffnen von Kontakten, Leistungsbegrenzung oder Abschaltung)

Die Messung, die alles möglich macht

BMS‑Entscheidungen beruhen auf präziser Messung:

- Strommessung bestimmt Lade/Entladeleistung, ermöglicht State‑of‑Charge‑Schätzung und erkennt Kurzschluss oder unerwartete Lasten

- Spannungsmessung (zellenweise) erkennt Ungleichgewicht früh und schützt vor schädlicher Über/Unterladung

- Temperaturmessung unterstützt Thermomanagement und Sicherheitsgrenzen

Kleine Messfehler summieren sich zu falschen Reichweitenangaben, ungleichmäßigem Altern oder verspäteter Fehlererkennung — besonders bei hoher Belastung oder Schnellladung.

Isolation und Hochvolt‑Sicherheit

Hochvolt‑Packs müssen Steuer‑Elektronik elektrisch vom Leistungsbereich trennen. Isolation (isolierte Verstärker, isolierte Kommunikation, Isolationsüberwachung) schützt Insassen und Techniker, verbessert Störfestigkeit und ermöglicht verlässliche Messungen trotz hunderter Volt.

Funktionale Sicherheit, ohne Fachchinesisch

Funktionale Sicherheit bedeutet vor allem, Systeme so zu gestalten, dass sie Fehler erkennen, in einen sicheren Zustand überführen und Einzel‑Fehlerquellen vermeiden. Halbleiterbausteine unterstützen das mit Selbsttests, redundanten Messwegen, Watchdogs und definierten Fehlerberichten.

Diagnostik und Fehlererkennung

Moderne Batterieelektronik kann abnorme Sensorwerte melden, offene Leitungen erkennen, Isolationswiderstände überwachen und Ereignisse für die spätere Analyse protokollieren — aus einem vagen „etwas ist falsch“ wird so konkrete Aktionsempfehlung.

Industrieeffizienz: Motorantriebe und Energieeinsparung in Fabriken

Motorantriebe sind einer der größten „stillen“ Stromverbraucher in der Industrie. Wann immer eine Fabrik Bewegung braucht — Drehen, Pumpen, Fördern, Komprimieren — sitzt Leistungselektronik zwischen Netz und Motor, um Energie in kontrolliertes Drehmoment und Drehzahl zu formen.

Wo Leistungselektronik in Fabriken auftaucht

Ein drehzahlgeregelter Antrieb (VSD) richtet typischerweise Netz‑AC gleich, glättet es auf einem DC‑Link und nutzt dann eine Wechselrichterstufe (oft ein IGBT‑Modul oder SiC‑MOSFETs, je nach Spannung und Effizienzzielen), um kontrolliert AC für den Motor zu erzeugen.

Man findet diese Antriebe in Pumpen, Lüftern, Kompressoren und Förderern — Prozessen, die oft lange laufen und große Teile der Energiekosten eines Standorts ausmachen.

Warum variable Drehzahl Energie spart

Betrieb mit fester Drehzahl verschwendet Energie, wenn der Prozess keine volle Leistung verlangt. Eine gedrosselte Pumpe oder ein gedrosselter Lüfter verbraucht nahezu volle Leistung, wenn die Regelung mechanisch erfolgt. Ein VSD kann die Motordrehzahl reduzieren. Bei vielen zentrifugalen Lasten (Pumpen/Lüfter) führt eine kleine Drehzahlabsenkung zu einem deutlich größeren Leistungsverlust, was reale Energieeinsparungen bringt.

Hebel zur Effizienz: Bauteile, Regelung und Verluste

Moderne Leistungshalbleiter verbessern Antriebsleistung praktisch:

- Geringere Schalt‑ und Leitungsverluste dank besserer Silizium‑Bauteile und Wide‑Bandgap‑Optionen wie SiC‑MOSFETs

- Intelligentere Regelung (präzisere Strommessung, schnellere Schutzfunktionen), um Motoren näher am optimalen Betriebspunkt zu halten

- Weniger thermische Belastung, sodass Systeme kleiner sein können oder bei gleicher Leistung länger halten

Vorteile über die Energie hinaus

Höherwertige Motorregelung bedeutet oft leiseren Betrieb, weichere Starts/Stops, weniger mechanischen Verschleiß und stabilere Prozesse — manchmal ebenso wertvoll wie die Energieeinsparung selbst.

Netz und Erneuerbare: Leistungsumwandlung jenseits des Autos

E‑Fahrzeuge existieren nicht isoliert. Jedes neue Ladegerät wird ans Netz angeschlossen, das zugleich mehr Solar, Wind und Batteriespeicher integrieren muss. Dieselben Leistungsumwandlungskonzepte, die im Fahrzeug eingesetzt werden, finden sich in Solarwechselrichtern, Windkonvertern, stationären Speichern und der Ausrüstung, die Ladeplätze speist.

Solar, Wind und Speicher integrieren

Erneuerbare sind variabel: Wolken ziehen, Windböen schwanken und Batterien wechseln zwischen Laden und Entladen. Leistungselektronik übersetzt diese Quellen für das Netz, formt Spannung und Strom so, dass Energie sauber und sicher geliefert werden kann.

Bidirektionaler Energiefluss (V2H/V2G)

Bidirektionale Systeme können Energie in beide Richtungen bewegen: Netz → Fahrzeug (Laden) und Fahrzeug → Haus/Netz (Einspeisen). Konzeptionell ist es dieselbe Hardware, die schaltet, aber mit Steuerung und Sicherheit, die auf das Einspeisen ausgelegt ist. Selbst wenn Sie V2H/V2G nie nutzen, beeinflusst die Option das Design zukünftiger Wechselrichter und Ladegeräte.

Netzqualität: Oberschwingungen und Leistungsfaktor

Umwandlung kann das AC‑Signal verzerren. Diese Verzerrungen heißen Oberschwingungen und können Ausrüstung erwärmen oder Störungen verursachen. Der Leistungsfaktor misst, wie sauber ein Gerät Strom aufnimmt; Werte nahe 1 sind besser. Moderne Umrichter nutzen aktive Regelung, um Oberschwingungen zu reduzieren und den Leistungsfaktor zu verbessern, damit das Netz mehr Ladegeräte und Erneuerbare verträgt.

Zuverlässigkeit und Wartbarkeit zählen

Netzausrüstung soll jahrelang, oft im Freien, mit vorhersehbarer Wartung laufen. Das treibt Designs zu widerstandsfähiger Verpackung, starken Schutzfunktionen und modularen Teilen, die schnell gewartet werden können.

Wenn Laden wächst, werden Upgrades stromaufwärts — Transformatoren, Schaltanlagen und standortbezogene Leistungsumrichter — oft Teil des Projekts, nicht nur die Ladegeräte selbst.

Auswahl von Halbleiterlösungen: Eine praktische Checkliste

Verluste und Wärme‑Trends kartieren

Visualisieren Sie Schaltverluste, thermische Werte und Betriebspunkte mit einer schnellen internen App.

Die Auswahl von Leistungshalbleitern (ob ein Infineon‑Modul, ein diskreter MOSFET oder ein komplettes Gate‑Treiber + Mess‑Ökosystem) dreht sich weniger um Spitzenwerte als darum, reale Betriebsbedingungen zu treffen.

1) Mit dem elektrischen „Kasten" beginnen

Definieren Sie früh die nicht verhandelbaren Parameter:

- Spannungsklasse (z. B. 400 V vs. 800 V Batteriesysteme; 12 V/48 V‑Hilfssysteme)

- Leistungsniveau und Lastzyklus (Dauerleistung vs. Spitzen, Beschleunigungsstöße, Ladeprofile)

- Ziel‑Schaltfrequenz (abhängig von Akustik, EMV und Magnetikgröße)

2) Passen Sie es an Mechanik und Kühlung an

Bevor Sie Si vs. SiC wählen, klären Sie, was Ihr Produkt physikalisch tragen kann:

- Kühlungsansatz: Luft, Flüssigkeitskaltplatte, Kältemittel oder gemeinsamer Fahrzeugkreislauf

- Größe und Gewichtsbeschränkungen: Gehäusefläche, Sammelschienenführung, Kriech‑/Luftstrecken

- Thermischer Spielraum: Junction‑Temperaturen unter Worst‑Case‑Umgebung und Verschmutzung

3) Gesamtbetriebskosten bewerten (nicht nur Stückpreis)

Höhere Effizienz kann Kühlkörpergröße, Pumpenleistung, Gewährleistungsrisiko und Ausfallzeiten reduzieren. Berücksichtigen Sie Wartung, Energieverluste über Lebensdauer und Verfügbarkeitsanforderungen — besonders bei DC‑Schnellladen und Industrieantrieben.

4) Versorgung, Lebenszyklus und Qualifikation planen

Für Automotive und Infrastruktur ist die Beschaffungsstrategie Teil der Entwicklung:

- Qualifikationslevel (automotive‑tauglich, wo nötig)

- Lebenszykluszusagen und Produktänderungsmanagement

- Second‑Sourcing‑Strategie (wo machbar) und Layout‑Alternativen

5) Compliance und Sicherheit nicht aufs Ende verschieben

Planen Sie Zeit für EMC‑ und Sicherheitsarbeit ein: Isolationskoordination, funktionale Sicherheitserwartungen, Fehlerbehandlung und Audit‑Dokumentation.

6) Entscheiden, was Sie testen — und was Sie im Feld überwachen

Definieren Sie Validierungsartefakte früh: Wirkungsgrad‑Maps, thermische Zyklustests, EMV‑Berichte und Felddiagnosen (Temperatur-/Stromtrends, Fehlercodes). Ein klarer Plan reduziert späte Neuentwürfe und beschleunigt Zertifizierung.

7) Hardwarearbeit schneller in nutzbare Software überführen

Selbst hardwareintensive Programme benötigen Software: Flottenüberwachung von Ladern, Visualisierung von Wechselrichter‑Wirkungsgrad‑Maps, Testdaten‑Dashboards, Servicetools, interne BOM/konfigurationsportale oder einfache Apps zur Verfolgung thermischer Drosselung über Varianten.

Plattformen wie Koder.ai können Teams helfen, diese unterstützenden Web‑, Backend‑ und Mobile‑Tools schnell über einen Chatgesteuerten Workflow zu bauen (mit Planungsmodus, Snapshots/Rollback und Quellcode‑Export). Das ist ein praktischer Weg, die „letzte Meile" zwischen Laborergebnissen und einsatzfähigen internen Tools zu verkürzen — besonders wenn mehrere Engineering‑Gruppen dieselben Daten in unterschiedlichen Formaten benötigen.

Wichtige Erkenntnisse und FAQs

Leistungshalbleiter sind Muskel und Reflex moderner Elektrifizierung: sie schalten Energie effizient, messen sie genau und halten Systeme unter realen Bedingungen mit Wärme, Vibration und Netzbelastung sicher.

Zentrale Erkenntnisse (E‑Fahrzeuge, Laden und Industrie)

- Fahrzeugleistung und Reichweite werden stark von Schaltverlusten und thermischem Design im Traktionswechselrichter und im Ladepfad beeinflusst.

- Ladegeschwindigkeit wird von der gesamten Kette begrenzt — Batteriezustand, Ladegeräteleistung, Kabelkühlung und Netzgrenzen — nicht nur von einer Bauteilwahl.

- In Industrieantrieben reduziert bessere Leistungsumwandlung Betriebskosten, Wärme, Gehäusegröße und Ausfallzeiten.

Kurzes Glossar

- Wechselrichter: Wandelt DC der Batterie in AC für den Traktionsmotor um.

- OBC (Onboard Charger): Wandelt Netz‑AC in DC zum Laden der Batterie.

- DC/DC: Wandelt eine DC‑Spannung in eine andere (z. B. Hochvolt auf 12V/48V).

- SiC (Siliziumkarbid): Wide‑bandgap‑Material, das höhere Schaltfrequenzen und geringere Verluste bei hohen Spannungen ermöglicht.

- IGBT: Ein Silizium‑Leistungsbauteil, oft in Hochleistungswechselrichtern verwendet; effizient und kosteneffektiv in vielen Fällen.

- Gate‑Treiber: Steuert, wie ein MOSFET/IGBT schaltet; entscheidend für Effizienz, EMV und Zuverlässigkeit.

- Isolation: Trennt Steuer‑Elektronik sicher vom Hochvolt‑Bereich (für Sicherheit und Störfestigkeit).

FAQs

Bedeutet SiC immer schnelleres Laden?

Nicht automatisch. SiC kann Verluste reduzieren und höhere Schaltfrequenzen ermöglichen (was Magnetik und Effizienz verkleinern kann), aber die Ladegeschwindigkeit wird meist durch Batteriechemie/Temperatur, Ladegerätbewertung und Netzgrenzen begrenzt.

Ist ein IGBT für E‑Fahrzeuge „veraltet"?

Nein. Viele Plattformen nutzen weiterhin effektiv IGBT‑Module, insbesondere wenn Kosten, erprobte Zuverlässigkeit und bestimmte Effizienzziele im Vordergrund stehen.

Was ist für Zuverlässigkeit am wichtigsten?

Thermische Reserven, Packaging/Modulauswahl, gutes Gate‑Drive‑Tuning, Isolationsintegrität und Schutzfunktionen (Überstrom/Überspannung/Übertemperatur). Zuverlässigkeit gewinnt man meist durch systematische Auslegung, nicht durch die Wahl eines einzelnen Bauteils.