Die Kernidee: Raketen, die sich wie Software verbessern

Die entscheidende Wette von SpaceX ist nicht nur „Raketen wiederverwendbar machen“. Sie lautet, dass ein Raketenprogramm mit einer softwareähnlichen Denkweise geführt werden kann: eine funktionierende Version liefern, schnell aus realen Einsätzen lernen und diese Erkenntnisse in den nächsten Build einfließen lassen—immer wieder.

Diese Perspektive verschiebt das Ziel: Weg vom Bau eines einzelnen „perfekten“ Fahrzeugs hin zum Aufbau einer Maschine zur kontinuierlichen Verbesserung. Natürlich braucht man luft‑und‑raumfahrtgerechte Ingenieurskunst und Sicherheit. Aber man behandelt jeden Start, jede Landung, jeden Testlauf und jede Überholung als Datenpunkt, der Design und Betrieb verschärft.

Warum die Frequenz verändert, was möglich ist

Frequenz—wie oft man startet—macht Iteration aus einem Slogan zu einem sich verstärkenden Vorteil.

Wenn Flüge selten sind, ist Feedback langsam. Probleme lassen sich schwer reproduzieren, Teams verlieren Kontext, Zulieferer tauschen Teile aus, und Verbesserungen kommen in großen, riskanten Paketen.

Wenn Flüge häufig sind, verkürzen sich die Feedback‑Schleifen. Man beobachtet Leistung unter unterschiedlichen Bedingungen, validiert Fixes schneller und baut institutionelles Gedächtnis auf. Über die Zeit kann hohe Frequenz Kosten senken (durch stabilere Produktion und Wiederverwendung) und Zuverlässigkeit erhöhen (durch wiederholte Exposition gegenüber realen Betriebsbedingungen).

Dieser Artikel konzentriert sich auf Mechanismen, nicht auf Hype. Wir stützen uns nicht auf exakte Zahlen oder weitreichende Behauptungen, sondern betrachten das praktische System: wie Fertigung, Integration, Betrieb und Lern‑Geschwindigkeit sich gegenseitig verstärken.

Zentrale Begriffe

Iteration: Ein Zyklus aus Bauen, Testen, Lernen und Anpassen—häufig in kleineren, schnelleren Schritten statt in riesigen Neuentwicklungen.

Integration (vertikale Integration): Mehr Ebenen des „Stacks“ selbst besitzen—von Design und Fertigung bis Software und Betrieb—so dass Entscheidungen und Änderungen nicht auf lange externe Übergaben warten müssen.

Burggraben: Ein nachhaltiger Vorteil, den Wettbewerber schwer kopieren können. Hier ist der Burggraben keine einzelne Erfindung, sondern ein Schwungrad, in dem Frequenz das Lernen beschleunigt, Lernen Fahrzeuge und Abläufe verbessert, und diese Verbesserungen eine noch höhere Frequenz erleichtern.

Vertikale Integration: Mehr vom Stack selbst kontrollieren

Vertikale Integration bedeutet schlicht, mehr der kritischen Teile selbst herzustellen, statt sie in einer langen Lieferkette einzukaufen. Statt vornehmlich als „Systemintegrator“ zu agieren, der Komponenten anderer Unternehmen zusammensetzt, kontrolliert man Design und Fertigung durchgängig.

Warum die Luft‑und‑Raumfahrt traditionell viel ausgelagert hat

Die klassische Luft‑und‑Raumfahrt setzte aus praktischen Gründen stark auf Auftragnehmer:

- Risikostreuung: Arbeit auf etablierte Zulieferer zu verteilen reduzierte die Chance, dass ein neuer, ungeprüfter Fabrikationsschritt das ganze Programm verzögert.

- Spezialisierung: Viele Komponenten (Avionik, Ventile, Werkstoffe, Triebwerke) sind tiefe Spezialgebiete mit jahrzehntelanger Lieferantenkompetenz.

- Vertragsstruktur: Cost‑plus‑Regelungen und Regierungsverträge belohnten Compliance und Dokumentation, nicht Geschwindigkeit. Große Lieferantennetze passten zu diesem Modell.

Der Vorteil: weniger Übergaben, schnellere Änderungen

Wenn mehr vom Stack unter einem Dach (oder einer internen Teamstruktur) sitzt, vereinfacht sich die Koordination. Es gibt weniger Schnittstellen zwischen Firmen, weniger vertragliche Grenzen und weniger Verhandlungen bei jeder Designänderung.

Das ist wichtig, weil Iteration in Hardware von schnellen Schleifen abhängt:

- Ingenieur:innen können ein Design anpassen und sofort Feedback aus der Fertigung erhalten.

- Die Produktion kann wiederkehrende Probleme melden und schnell Gegenmaßnahmen einleiten.

- Testdaten fließen in dieselbe Organisation, die handeln kann—ohne auf Zulieferertermine zu warten.

Die Abwägungen: Kosten und Breite

Vertikale Integration ist nicht automatisch besser. Man übernimmt höhere Fixkosten (Anlagen, Equipment, Personal) und benötigt breites Inhouse‑Know‑how über viele Disziplinen. Fällt die Start‑ oder Produktionsrate, trägt man diese Kosten weiterhin.

Sie kann außerdem neue interne Engpässe schaffen: Wenn man alles besitzt, kann man Verantwortung nicht auslagern—man muss die Fähigkeit intern aufbauen, was anhaltende Managementaufmerksamkeit erfordert.

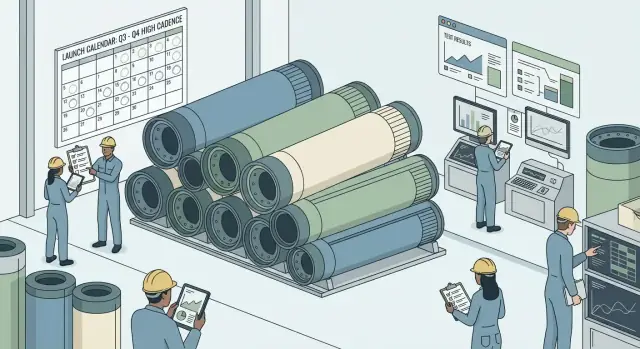

Fabrik zuerst: Fertigung als Wettbewerbsvorteil

Die Iterationsgeschwindigkeit von SpaceX ist nicht nur eine Designgeschichte—es ist eine Fabrikgeschichte. Fertigungsgeschwindigkeit beeinflusst Testgeschwindigkeit, die Testgeschwindigkeit beeinflusst Designgeschwindigkeit. Dauert der Bau der nächsten Einheit Wochen, warten Teams Wochen, um zu lernen, ob eine Änderung geholfen hat. Dauert er Tage, wird Lernen zur Routine.

Schnell bauen, schnell testen (und schnell lernen)

Eine Fabrik, die Teile in einem engen Rhythmus produziert, verwandelt Experimente in eine Pipeline statt in Sonderereignisse. Das ist wichtig, weil Raketen im Feld nicht billig „debugged“ werden: das Äquivalent ist, reale Hardware zu bauen, zu testen und zu fliegen. Wenn die Produktion langsam ist, ist jeder Test kostbar und Zeitpläne sind fragil. Wenn die Produktion schnell ist, kann das Team mehr Versuche unter Risiko‑Kontrolle unternehmen.

Standardisierung reduziert Nacharbeit

Standardisierung ist der stille Beschleuniger: gemeinsame Schnittstellen, wiederholbare Teile und standardisierte Prozesse bedeuten, dass eine Änderung in einem Bereich nicht überall Neuentwicklungen erzwingt. Wenn Steckverbinder, Befestigungspunkte, Software‑Schnittstellen und Testprozeduren konsistent sind, verbringen Teams weniger Zeit damit, „es passend zu machen“, und mehr Zeit damit, Leistung zu verbessern.

Inhouse‑Werkzeuge und Automatisierung verkürzen Änderungszyklen

Eigenes Werkzeug—Lehren, Vorrichtungen, Prüfstände und Messsysteme—erlaubt es Teams, das Produktionssystem so schnell zu aktualisieren wie das Produkt selbst. Automatisierung hilft doppelt: sie beschleunigt repetitive Arbeiten und macht Qualität messbarer, sodass Teams Ergebnissen vertrauen und zügig weitermachen können.

Design for Manufacturability (DFM) bei Raketen

DFM bedeutet, Teile so zu entwerfen, dass sie einfacher jedes Mal auf die gleiche Weise hergestellt werden: weniger einzigartige Komponenten, einfachere Baugruppen und Toleranzen, die zur realen Werkstattfähigkeit passen. Die Rendite ist nicht nur Kostenreduktion—es sind kürzere Änderungszyklen, weil die „nächste Version“ nicht erfordert, die Fertigung komplett neu zu erfinden.

Schnelle Iteration: kurze Feedback‑Schleifen, die sich potenzieren

Die Iterationsschleife von SpaceX sieht weniger aus wie „einmal entwerfen, zertifizieren, dann fliegen“ und mehr wie der wiederholte Zyklus bauen → testen → lernen → ändern. Die Stärke liegt nicht in einem einzelnen Durchbruch, sondern in dem potenzierenden Effekt vieler kleiner Verbesserungen, die schnell vorgenommen werden, bevor Annahmen zu programmweiten Verpflichtungen erstarren.

Bauen → Testen → Lernen → Ändern (und wiederholen)

Der Schlüssel ist, Hardware so früh greifbar zu machen. Ein Bauteil, das auf dem Papier geprüft wurde, kann trotzdem reißen, vibrieren, undicht werden oder sich bei Kälte oder Hitze merkwürdig verhalten—Szenarien, die Tabellenkalkulationen nicht vollständig vorhersagen. Häufige Tests bringen diese Realitätsprüfungen früher ans Licht, wenn Korrekturen günstiger sind und sich nicht durch ein gesamtes Fahrzeug ziehen.

Deshalb legt SpaceX Wert auf instrumentierte Tests—Static Fires, Tanks, Ventile, Triebwerke, Stufentrennereignisse—bei denen das Ziel ist, zu beobachten, was tatsächlich passiert, nicht nur, was passieren sollte.

Warum reale Tests perfekte Papierarbeit schlagen

Papierprüfungen sind gut, um offensichtliche Probleme zu finden und Teams abzustimmen. Sie belohnen aber oft Selbstsicherheit und Vollständigkeit, während Tests die Wahrheit belohnen. Hardwaretests decken auf:

- Integrationsüberraschungen (Schnittstellen, die im CAD „funktionierten")

- Fertigungsvariationen (Toleranzen, die sich ungünstig summieren)

- Randfälle (Temperatur, Vibration, transiente Lasten)

Fehler als Daten—wenn sie eingedämmt sind

Iteration heißt nicht Sorglosigkeit. Es bedeutet, Experimente so zu gestalten, dass Fehler überlebbar sind: Menschen schützen, Explosionsradius begrenzen, Telemetrie erfassen und das Ergebnis in klare technische Maßnahmen übersetzen. Ein Versagen an einem Testobjekt kann ein informationsreiches Ereignis sein; dasselbe Versagen während einer Betriebsmission ist reputations‑ und kundenbelastend.

Prototypentests vs. operative Missionen

Eine nützliche Unterscheidung ist die Intention:

- Prototypentests: Grenzen ausloten, schneller lernen, höheres Risiko akzeptieren, Einsicht priorisieren.

- Operative Missionen: Nutzlasten zuverlässig liefern, Stabilität priorisieren, Änderungen konservativ managen.

Diese Grenze sauber zu halten, erlaubt, Geschwindigkeit und Disziplin zu vereinen.

Warum Raketen softwareähnlich wurden (und wo nicht)

Oft wird SpaceX beschrieben, Raketen wie Software zu behandeln: bauen, testen, lernen, eine verbesserte „Version“ ausliefern. Der Vergleich ist nicht perfekt, erklärt aber einen echten Wandel in der Art, wie moderne Trägersysteme über die Zeit besser werden.

Hardware kann nicht „deployen“, aber sie kann iterieren

Softwareteams können täglich Updates ausrollen, weil Fehler reversibel sind und Rollbacks billig sind. Raketen sind physische Maschinen an extremen Grenzen; Ausfälle sind teuer und manchmal katastrophal. Iteration muss daher durch Fertigungsrealität und Sicherheitsgates: Teile müssen gebaut, montiert, inspiziert, getestet und zertifiziert werden.

Was die Raketenentwicklung „softwareähnlich“ erscheinen lässt, ist das Komprimieren dieses physischen Zyklus—Monate Unsicherheit in Wochen messbaren Fortschritts zu verwandeln.

Modularität, Wiederverwendung und schnelle Lernschleifen

Iteration beschleunigt, wenn Komponenten so gestaltet sind, dass sie ausgetauscht, überholt und wiederholt getestet werden können. Wiederverwendbarkeit spart nicht nur Hardware; sie schafft mehr Gelegenheiten, geflogene Teile zu untersuchen, Annahmen zu validieren und Verbesserungen in den nächsten Build zurückzufüttern.

Einige Hebel verdichten diese Schleife:

- Modulare Subsysteme, die ohne umfassende Neugestaltung aufgerüstet werden können

- Standardisierte Schnittstellen, die Integrationsüberraschungen reduzieren

- Flugerprobte Hardware, die zukünftige Änderungen an realen Ergebnissen ausrichtet

Telemetrie als „Commit‑History"

Softwareteams lernen aus Logs und Monitoring. SpaceX lernt aus dichter Telemetrie: Sensoren, High‑Rate‑Datenströme und automatisierter Analyse, die jeden Testlauf und Flug in einen Datensatz verwandeln. Je schneller Daten zu Einsicht und Einsicht zu Designänderung werden, desto stärker potenziert sich die Iteration.

Wo die Analogie bricht

Raketentechnik unterliegt Zwängen, die Software nicht kennt:

- Materialgrenzen und Physik (Ermüdung, Vibration, thermische Zyklen)

- Lieferzeiten für spezialisierte Teile und Werkzeuge

- Regulierung und Sicherheit, die Änderungen verlangsamen und belastbare Nachweise verlangen

Also können Raketen nicht wie Apps iterieren. Aber mit modularem Design, umfangreicher Instrumentierung und disziplinierten Tests können sie genug iterieren, um den wichtigsten Vorteil von Software zu erreichen: stetige Verbesserung durch enge Feedback‑Schleifen.

Startfrequenz: Das Schwungrad hinter Kosten und Zuverlässigkeit

Wähle einen Plan, der mitwächst

Wähle ein Paket, das zu deinem Rhythmus passt – von kostenlos bis Enterprise.

Startfrequenz lässt sich leicht als Eitelkeitskennzahl abtun—bis man die Sekundäreffekte sieht. Wenn ein Team oft fliegt, generiert jeder Flug neue Daten zu Hardware‑Leistung, Wetterentscheidungen, Range‑Koordination, Countdown‑Timing und Bergungsabläufen. Dieses Volumen an „Real‑World‑Reps“ beschleunigt Lernen auf eine Weise, die Simulationen und gelegentliche Missionen nicht vollständig nachbilden können.

Mehr Flüge, mehr Lernen, mehr Vertrauen

Jeder zusätzliche Start erzeugt ein breiteres Spektrum an Ergebnissen: kleinere Anomalien, nicht‑nominale Sensorwerte, Überraschungen bei der Wiederaufbereitung und Eigenheiten der Bodenanlagen. Mit der Zeit treten Muster zutage.

Das wirkt sich auf Zuverlässigkeit und Vertrauen aus. Ein Fahrzeug, das häufig unter unterschiedlichen Bedingungen geflogen ist, ist leichter zu vertrauen—nicht weil Risiken klein geredet werden, sondern weil es eine dichte Aufzeichnung realer Verläufe gibt.

Operative Wiederholung verbessert das gesamte System

Hohe Frequenz verbessert nicht nur Raketen, sondern Menschen und Prozesse.

Bodenteams verfeinern Abläufe durch Wiederholung. Schulungen werden klarer, weil sie auf aktuellen Ereignissen basieren statt auf veralteter Dokumentation. Werkzeug, Checklisten und Übergaben werden gestrafft. Selbst scheinbar „langweilige“ Teile—Pad‑Abläufe, Betankung, Funkprotokolle—profitieren davon, regelmäßig geübt zu werden.

Niedrigere Durchschnittskosten durch Verteilung fixer Aufwände

Ein Startprogramm trägt hohe Fixkosten: Anlagen, Spezialequipment, technische Unterstützung, Sicherheitsinfrastruktur und Management. Häufigeres Fliegen kann die durchschnittlichen Kosten pro Start senken, indem diese Fixkosten auf mehr Missionen verteilt werden.

Zugleich reduziert ein vorhersehbarer Rhythmus wildes Auf und Ab. Teams planen Personal, Wartungsfenster und Lagerhaltung mit weniger Notfällen und weniger Leerlauf.

Bessere Konditionen und stabilere Zeitpläne

Frequenz verändert auch die Lieferseite. Regelmäßige Nachfrage verbessert Verhandlungspositionen von Zulieferern, verkürzt Lieferzeiten und reduziert Eilzuschläge. Intern erleichtern stabile Zeitpläne das Vorhalten von Teilen, die Zuteilung von Prüfmitteln und das Vermeiden von Last‑Minute‑Umstellungen.

Addiert man alles, wird Frequenz zum Schwungrad: mehr Starts erzeugen mehr Lernen, das Zuverlässigkeit und Effizienz verbessert, und das wiederum ermöglicht noch mehr Starts.

Wie Frequenz zum Burggraben wird

Hohe Startfrequenz ist nicht nur „mehr Starts“. Es ist ein systemischer Vorteil, der sich potenziert. Jeder Flug erzeugt Daten, testet Operationen und zwingt Teams, reale Probleme unter realen Randbedingungen zu lösen. Wenn man das wiederholt—ohne lange Zurücksetzungen—klettert man die Lernkurve schneller als Wettbewerber.

Der Mechanismus des Burggrabens: Lernen + Durchsatz + Vertrauen

Frequenz bildet ein dreiteiliges Schwungrad:

- Lernkurven: Häufige Flüge enthüllen Fehlermodi, schwache Prozesse und versteckte Variabilität. Fixes werden rasch validiert und in das nächste Fahrzeug und die nächste Kampagne übernommen.

- Durchsatz: Stetige Nachfrage hält Fabriken, Startplätze und Crews ausgelastet. Höhere Auslastung verteilt Fixkosten und macht inkrementelle Verbesserungen investitionswürdig.

- Kund:innenvertrauen: Zuverlässigkeit ist nicht nur ein Designattribut, sondern auch ein Betriebsmerkmal. Ein Team, das oft startet, wird bei den „langweiligen“ Aspekten (Checklisten, Bergung, Refurbishment, Range‑Koordination) besser—das Kunden als Sicherheit erleben.

Warum Frequenz abschreckend wirkt

Ein Rivale kann ein Designelement kopieren, aber Frequenz zu matchen erfordert eine End‑to‑End‑Maschine: Fertigungsrate, Lieferkette, trainierte Crews, Bodeninfrastruktur und die Disziplin, wiederholbare Prozesse zu fahren. Wenn irgendein Glied langsam ist, stockt die Frequenz—und der potenzierende Vorteil verschwindet.

Backlog ist nicht gleich Startrate

Ein großer Auftragsbestand kann mit geringem Tempo koexistieren, wenn Fahrzeuge, Startplätze oder Operationen begrenzen. Frequenz bedeutet nachhaltige Ausführung, nicht Marketing‑Nachfrage.

Signale, auf die man achten sollte

Wenn Sie prüfen wollen, ob Frequenz zum dauerhaften Vorteil wird, beobachten Sie:

- Turnaround‑Zeit: wie schnell Booster und Startplätze wieder einsatzbereit sind

- Produktionsrate: wie viele flugfähige Fahrzeuge/Triebwerke pro Monat fertiggestellt werden

- Missionsvielfalt: Fähigkeit, verschiedene Orbits, Nutzlastklassen und Kundenanforderungen ohne Tempoverlust zu bedienen

Diese Metriken zeigen, ob das System skaliert—oder nur gelegentlich sprintet.

Wiederverwendbarkeit als Ermöglicher, nicht als Abkürzung

Plane, bevor du generierst

Lege den Umfang fest, bevor du baust — mit dem Planungsmodus von Koder.ai.

Wiederverwendung klingt nach automatischem Kostenvorteil: nochmal fliegen, weniger zahlen. In der Praxis senkt Wiederverwendung nur dann die Marginalkosten, wenn Zeit und Arbeit zwischen Flügen kontrolliert bleiben. Ein Booster, der Wochen für die Überholung braucht, ist ein Museumsstück statt ein Hochgeschwindigkeits‑Asset.

Refurbishment‑Geschwindigkeit ist das eigentliche Produkt

Die entscheidende Frage ist nicht „Können wir landen?“, sondern „Wie schnell können wir ihn für die nächste Mission zertifizieren?“. Schnelle Überholung macht Wiederverwendung zum Zeitvorteil: weniger neue Stufen bauen, weniger langlaufende Teile warten, mehr Startmöglichkeiten.

Diese Geschwindigkeit hängt davon ab, für Wartung zu entwerfen (leichter Zugang, modulare Tauschmodule) und zu lernen, was man nicht anfassen muss. Jede vermiedene Zerlegung spart Arbeitszeit, Werkzeugkosten und Kalenderzeit.

SOPs: langweilig, wesentlich und skalierbar

Schneller Turnaround beruht weniger auf Heldentaten als auf Standardarbeitsanweisungen. Klare Checklisten, wiederholbare Inspektionen und „known good“‑Workflows reduzieren Variation—den versteckten Feind schneller Wiederverwendung.

SOPs machen Leistung außerdem messbar: Turnaround‑Stunden, Fehlerquoten und wiederkehrende Fehlerbilder. Wenn Teams Flüge vergleichbar messen können, wird Iteration fokussiert statt chaotisch.

Grenzen, die Wiederverwendung ehrlich halten

Wiederverwendung wird begrenzt durch operative Realitäten:

- Inspektionen: Vertrauen in die Sicherheit nach extremer Hitze, Vibration und Lasten ist nötig.

- Bauteillebensdauer: Einige Komponenten haben definierte Lebensdauern oder Ermüdungsgrenzen und müssen planmäßig ersetzt werden.

- Missionsanforderungen: Energiereichere Missionen belasten die Hardware stärker und ändern, was „wiederverwendbar" für diesen Flug bedeutet.

Wenn Wiederverwendung und Frequenz sich gegenseitig stärken

Richtig gehandhabt erhöht Wiederverwendung die Startfrequenz, und höhere Frequenz verbessert die Wiederverwendung. Mehr Flüge erzeugen mehr Daten, die Verfahren verschärfen, Designs verbessern und die Unsicherheit pro Flug reduzieren—so wird Wiederverwendbarkeit zum Ermöglicher des Frequenz‑Schwungrades, nicht zur Abkürzung für billige Starts.

Lieferkettenkontrolle: Tempo, aber neue Engpässe

SpaceXʼs Bestreben, mehr Hardware selbst zu bauen, geht nicht nur um Kosten—es geht darum, den Zeitplan zu schützen. Hängt eine Mission von einem einzelnen späten Ventil, Chip oder Gussteil ab, übernimmt das Raketenprogramm den Kalender des Zulieferers. Durch die Produktion zentraler Komponenten inhouse reduziert man externe Übergaben und senkt die Wahrscheinlichkeit, dass ein vorgelagerter Verzug ein Startfenster verpasst.

Warum „Teile besitzen" alles beschleunigen kann

Interne Lieferketten lassen sich auf dieselben Prioritäten ausrichten wie das Startteam: schnellere Änderungsfreigaben, engere Abstimmung bei technischen Updates und weniger Überraschungen bei Lieferzeiten. Braucht ein Test eine Designanpassung, kann ein integriertes Team iterieren, ohne Verträge neu zu verhandeln oder auf den nächsten Produktionsslot eines Lieferanten zu warten.

Die Engpässe verschwinden nicht—sie verschieben sich

Mehr Eigenfertigung schafft weiterhin echte Beschränkungen:

- Materialien und Verfahren: Speziallegierungen, Härteanlagen und Prüfequipment können zu Engpässen werden.

- Spezialisierte Subkomponenten: Bestimmte Elektronik, Sensoren oder Nischenfertigungsschritte benötigen noch externe Lieferanten mit begrenzter Kapazität.

Mit wachsendem Fluchtvolumen verändern sich Make‑vs‑Buy‑Entscheidungen. Früh kann Kaufen schneller wirken; später rechtfertigt hoher Durchsatz eigene Linien, Werkzeuge und QA. Ziel ist nicht „alles bauen“, sondern „das kontrollieren, was deinen Zeitplan kontrolliert".

Risikomanagement bei Tempo

Vertikale Integration kann Einfallstore schaffen: Wenn eine interne Zelle hinterherhinkt, fehlt der zweite Lieferant als Backup. Das erhöht die Anforderungen an Qualitätskontrolle, Redundanz in kritischen Prozessen und klare Abnahmekriterien—damit Tempo nicht heimlich in Nacharbeit und Ausschuss mündet.

Kultur und Prozesse: Tempo mit Disziplin

Tempo in der Luft‑und‑Raumfahrt ist nicht nur ein Zeitplan—es ist eine organisatorische Gestaltungsentscheidung. SpaceXʼs Geschwindigkeit beruht auf klarer Verantwortlichkeit, schnellen Entscheidungen und einer Kultur, die jeden Test als Lernchance statt als Gerichtssaal betrachtet.

Klare Verantwortung schlägt Gremien‑Tempo

Ein häufiger Fehler großer Technikprogramme ist „geteilte Verantwortung“, wo alle kommentieren können, aber niemand entscheidet. SpaceX‑artige Ausführung setzt auf Single‑Threaded‑Ownership: Eine namentlich benannte Person oder ein kleines Team ist für ein Subsystem end‑to‑end verantwortlich—Anforderungen, Designkompromisse, Tests und Behebungen.

Diese Struktur reduziert Übergaben und Unklarheiten. Sie erleichtert Priorisierung: Wenn eine Entscheidung einen Namen hat, kann die Organisation ohne breite Abstimmung schnell voranschreiten.

Testkultur, Dokumentation und ehrliche Post‑Mortems

Schnelle Iteration funktioniert nur, wenn man schneller lernt als man Dinge kaputt macht. Das erfordert:

- häufige Tests auf Komponenten‑, Subsystem‑ und Integrationsebene

- disziplinierte Dokumentation dessen, was sich geändert hat und warum

- Post‑Mortems, die sich auf Mechanismen und Evidenz konzentrieren, nicht auf Schuldzuweisungen

Der Sinn ist nicht Papierkram um seiner selbst willen, sondern kumulatives Lernen—damit Korrekturen haften bleiben und neue Ingenieur:innen auf den Erkenntnissen der Vorgänger aufbauen können.

Review‑Gates, die Sicherheit schützen ohne den Fortschritt zu blockieren

„Move fast“ in der Raketentechnik braucht Leitplanken. Effektive Gates sind eng und wirkungsorientiert: Sie prüfen kritische Gefahren, Schnittstellen und Missions‑Assurance‑Punkte, lassen aber niedrigriskante Verbesserungen durchfließen.

Statt jede Änderung in einen monatelangen Genehmigungsprozess zu zwingen, definiert das Team, was eine tiefere Prüfung auslöst (z. B. Änderungen an Antrieb, Flugsoftware‑Sicherheitslogik, strukturellen Margen). Alles andere läuft über einen leichteren Pfad.

Anreize, die Lernen belohnen

Wenn einziges Ziel ist „keine Fehler“, verbergen Menschen Probleme und meiden ambitionierte Tests. Ein gesünderes System feiert gut gestaltete Experimente, transparente Berichterstattung und schnelle Korrektur—damit die Organisation in jedem Zyklus schlauer wird, nicht nur „sicherer auf dem Papier“.

Regulierung, Sicherheit und die Grenzen der Iteration

Verkürze deine Feedback-Schleife

Prototypen, testen und überarbeiten – ohne Wochen zwischen den Builds zu warten.

Raketeniteration findet nicht im luftleeren Raum statt. Selbst mit schneller Ingenieurskultur wird die Startfrequenz durch Zulassungen, Range‑Termine und Sicherheitsregeln begrenzt, die sich nicht einfach komprimieren lassen.

Genehmigungen und Range‑Verfügbarkeit setzen das Tempo

In den USA erfordert jeder Start behördliche Freigaben und eine nachvollziehbare Sicherheitsbegründung. Umweltprüfungen, Flugsicherheitsanalysen und öffentliche Risiko‑Schwellen führen zu realen Vorlaufzeiten. Selbst wenn Fahrzeug und Nutzlast bereit sind, kann die Range (Tracking, Luftraum‑ und Seeabschlüsse, Koordination mit anderen Nutzern) der begrenzende Faktor sein. Frequenz wird so zur Verhandlung zwischen Fabrikoutput, operativer Bereitschaft und externem Kalender.

„Move fast“ hat für verschiedene Missionstypen unterschiedliche Decken

Unbemannte Testflüge tolerieren mehr Unsicherheit und lernen schneller aus Anomalien—innerhalb der Sicherheitsgrenzen. Bemanntes erhöht die Anforderungen: Redundanz, Abbruchfähigkeit und formale Verifikation verringern Spielraum für Improvisation. Nationale Sicherheitsmissionen bringen weitere Einschränkungen: strengere Nachweise, umfangreichere Dokumentation und weniger Toleranz für iterative Änderungen nahe dem Flug. Die Spielweise verschiebt sich von „try, learn, ship“ zu „change control, beweisen, dann fliegen".

Erwartungshaltungen ändern sich mit Reife

Wenn ein Anbieter zur Default‑Wahl wird, steigen die Erwartungen von „beeindruckend für neue Hardware“ zu „airline‑ähnlicher Vorhersehbarkeit". Das verändert Anreize: Die gleichen schnellen Feedback‑Schleifen bleiben wertvoll, aber mehr Lernen muss am Boden stattfinden (Prozessaudits, Bauteil‑Prüfung, Qualifikationstests) statt höhere Flugsorglosigkeit zu akzeptieren.

Transparenz: öffentliche Zwischenfälle vs. interne Meldung

Hochkarätige Vorfälle erzeugen öffentliche Aufmerksamkeit und regulatorischen Druck, was Iteration verlangsamen kann. Disziplinierte interne Berichterstattung—Beinahe‑Unfälle als Daten behandeln, nicht als Schuld—ermöglicht dagegen kumulatives Lernen, ohne auf einen öffentlichen Fehler warten zu müssen.

Was andere Unternehmen vom SpaceX‑Playbook übernehmen können

Die großen Erfolge von SpaceX sind luft‑und‑raumfahrtspezifisch, aber die zugrundeliegenden Betriebsprinzipien lassen sich übertragen—besonders für Firmen, die physische Produkte bauen oder komplexe Operationen betreiben.

Was sich außerhalb der Raumfahrt übersetzen lässt

Die portabelsten Lektionen betreffen Lern‑Geschwindigkeit:

- engere Feedback‑Schleifen: verkürzen Sie die Zeit zwischen „wir haben etwas geändert" und „wir wissen, ob es geholfen hat".

- Standardisierung: weniger Varianten bedeuten klarere Daten, einfachere Schulung und schnellere Verbesserungen.

- Integration dort, wo es zählt: Übergaben zwischen Teams und Anbietern reduzieren, um Verzögerungen und „Nicht mein Problem"‑Lücken zu vermeiden.

Man muss keine Triebwerke bauen, um davon zu profitieren. Eine Einzelhandelskette kann es auf Ladenlayout anwenden, ein Gesundheitsanbieter auf Patientenfluss, ein Hersteller auf Ausbeute und Nacharbeit.

Praktische Schritte, um die Frequenz zu kopieren

Fangen Sie mit Prozessen an, nicht mit Heldentaten:

- Zyklen verkürzen: Wählen Sie einen Arbeitsablauf (z. B. Angebotserstellung, Onboarding, Änderungsanfragen) und setzen Sie ein Ziel zur Zykluszeitreduktion.

- Übergaben reduzieren: Kartieren Sie die Schritte und entfernen Sie Genehmigungen oder Transfers, die die Entscheidung nicht ändern.

- Alles instrumentieren: Definieren Sie „fertig", protokollieren Sie Zeitstempel automatisch und führen Sie eine einfache wöchentliche Review ein, die Engpässe statt Schuld fokussiert.

Wenn Sie ein leichtes Werkzeug suchen, um denselben „ship → learn → improve“‑Rhythmus in der Softwareauslieferung anzuwenden, verschiebt Plattformen wie Koder die Feedback‑Schleife näher an reale Nutzung, indem Teams Web‑, Backend‑ und Mobile‑Apps per Chat bauen und iterieren können—bei gleichzeitig praktischen Kontrollen wie Planungsmodus, Snapshots und Rollback.

Wann vertikale Integration nicht passt

Eigenfertigung kann schaden, wenn:

- Ihr Volumen gering ist, sodass Fixkosten dominieren.

- Komponenten echte Commodities sind mit vielen verlässlichen Lieferanten.

- Spezialanbieter schneller innovieren als Sie—dann lenkt Eigenfertigung nur ab.

Kurze Checkliste für Führungskräfte (was zu messen ist)

Verfolgen Sie konsistent eine kleine Menge Metriken:

- Zykluszeit: Start‑bis‑Ende‑Zeit für den Kernworkflow.

- Durchsatz: wie viele Einheiten/Projekte pro Woche ausgeliefert werden.

- Fehler/Nacharbeit‑Rate: wie oft Arbeit zur Überarbeitung zurückkommt.

- Change‑Failure‑Rate: wie oft eine Änderung einen Vorfall oder Rollback verursacht.

- Time to detect / time to recover: wie schnell Probleme bemerkt und behoben werden.

Übernehmen Sie das Playbook, nicht das Produkt: bauen Sie ein System, in dem Lernen sich potenziert.