Pourquoi la déposition et la gravure sont au centre de la montée en finesse

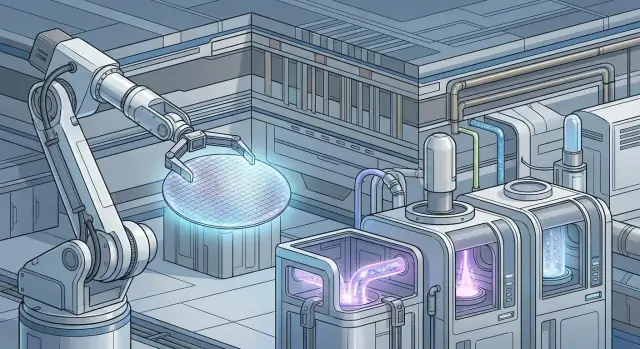

Si vous réduisez la fabrication de puces à ses gestes les plus répétables, deux actions reviennent sans cesse : déposition et gravure.

La déposition est l'étape « ajouter ». Les outils déposent des films ultra-fins — conducteurs, isolants ou couches-barrières — sur une plaquette, parfois seulement quelques atomes à la fois. La gravure est l'étape « enlever ». Les outils sculptent sélectivement la matière pour créer les minuscules fonctions qui deviennent transistors et interconnexions, idéalement sans abîmer les couches sous-jacentes.

À mesure que les puces se miniaturisent, ces deux étapes sont devenues les principaux réglages dont les ingénieurs disposent pour contrôler ce qui compte le plus aux dimensions nanométriques : épaisseur, forme et interfaces. C'est pourquoi des équipementiers comme Lam Research se trouvent au cœur de la fabrication de pointe.

Ce que "leading-edge" signifie réellement

"Leading-edge" désigne généralement les nœuds de production les plus avancés et à haut volume — où la densité, la consommation et les cibles de performance sont les plus exigeantes, et la marge d'erreur la plus faible. Ce n'est pas juste un chiffre marketing ; c'est là que de nouvelles structures de dispositifs et de nouveaux matériaux apparaissent en premier.

L'avantage cumulatif

La capacité des outils compte (uniformité, sélectivité, contrôle des dommages, débit). Mais le savoir-faire process compte tout autant : les recettes, astuces d'intégration, retours de métrologie et apprentissage des défauts qui transforment un excellent outil en un procédé stable et à haut rendement.

Cet avantage se cumule au fil des générations de technologies parce que chaque nouveau nœud ne part pas de zéro — il s'appuie sur l'apprentissage antérieur sur la croissance des films, le comportement des plasmas et la manière dont de petites variations créent de grandes fluctuations de rendement.

Ce que nous verrons ensuite

Pour comprendre pourquoi les cycles dépôt/gravure continuent de se multiplier, nous verrons :

- Le patterning à la limite et pourquoi les boucles répétées « déposer–graver–nettoyer » sont courantes

- Les structures 3D (caractéristiques à fort aspect) plus difficiles à remplir et à sculpter

- L'apprentissage du rendement, les défauts et la variabilité — où l'expérience paie

- Les boucles de rétroaction entre fabricants d'outils et fonderies qui accélèrent l'amélioration

Une puce moderne n'est pas « usinée » dans un bloc de silicium. Elle est assemblée — plutôt comme une couchette microscopique — en ajoutant à plusieurs reprises des films ultra-fins, en les patternant et en retirant sélectivement ce qu'on ne veut pas. Si vous faites cela des centaines de fois, vous obtenez des transistors, des interconnexions et des barrières isolantes empilés et entremêlés en 3D.

La boucle répétitive : ajouter, patterner, enlever

À haut niveau, la fabrication de puces suit un rythme familier :

- Déposition dépose un film (métal, oxyde, nitrure, etc.), souvent de quelques atomes à quelques nanomètres d'épaisseur.

- Patterning définit où le film doit rester (utilisation de la lithographie pour créer un masque).

- Gravure retire les régions exposées, transférant le motif dans le film.

Chaque boucle crée une « tranche » du dispositif final — structures de grille, trous de contact ou lignes d'interconnexion — jusqu'à ce que la logique et la mémoire de la puce émergent de l'empilement.

Pourquoi les caractéristiques minuscules exigent un contrôle extrême

Quand les caractéristiques se mesurent en nanomètres, le contrôle de l'épaisseur et de la forme cesse d'être un « plus ». Un film légèrement trop épais peut obstruer une ouverture étroite ; une gravure un peu trop agressive peut élargir une ligne ou entamer une couche sous-jacente. De petites variations de profil — angle de paroi, arrondis de coin, rugosité de surface — peuvent modifier le flux des courants électriques.

Étapes de procédé, fenêtres de procédé et rendement

La fabrication s'organise en étapes de procédé (opérations de dépôt/gravure spécifiques) qui doivent fonctionner à l'intérieur d'une fenêtre de procédé — la plage de réglages où les résultats sont constamment acceptables. À mesure que les puces deviennent plus denses, ces fenêtres se rétrécissent. Et comme les couches ultérieures s'appuient sur les précédentes, une petite déviation peut se répercuter en désalignements, courts-circuits, coupures et, in fine, en baisse de rendement.

Déposition 101 : déposer des films avec un contrôle au niveau atomique

La déposition est la moitié « ajout de matière » de la fabrication : construire des films ultra-fins sur une plaquette afin que les étapes suivantes puissent les patterner, les protéger ou isoler électriquement ce qui est en dessous. Ces films ne sont pas décoratifs — chacun est choisi pour une fonction précise et doit fonctionner de façon fiable sur des milliards de petites structures.

Les trois approches de base : CVD, PVD et ALD

Chemical Vapor Deposition (CVD) utilise des gaz réactifs qui forment un film solide à la surface de la plaquette. C'est largement utilisé pour de nombreux diélectriques et certains conducteurs car il couvre de grandes surfaces efficacement et avec une bonne uniformité.

Physical Vapor Deposition (PVD) (souvent « sputtering ») excite des atomes d'une cible qui se déposent sur la plaquette. La PVD est courante pour les métaux et les hardmasks, surtout lorsque l'on veut un film dense — mais elle peut peiner à recouvrir les parois de structures très profondes et étroites.

Atomic Layer Deposition (ALD) dépose la matière dose par dose via des réactions de surface auto-limitantes. C'est plus lent, mais excelle lorsque le contrôle et le recouvrement priment sur la vitesse — particulièrement dans les caractéristiques 3D les plus serrées.

Quand les puces passent aux fins, tranchées et trous verticaux, la déposition cesse d'être un simple « peindre le dessus ». La conformalité décrit à quel point un film enrobe uniformément le dessus, les parois et le fond d'une structure.

Si une couche est trop fine sur la paroi ou bouche l'ouverture, on peut avoir des fuites électriques, un remplissage médiocre ou des échecs aux gravures suivantes. Une haute conformalité est cruciale pour les structures profondes et étroites où la marge d'erreur est très faible.

Propriétés des films qui font ou défont le rendement

Même si l'épaisseur est correcte, le film doit répondre à plusieurs exigences pratiques :

- Uniformité : épaisseur constante sur toute la plaquette et d'une plaquette à l'autre.

- Impuretés : des atomes indésirables peuvent modifier le comportement électrique ou provoquer des problèmes de fiabilité.

- Contrainte mécanique : des films trop en traction ou compression peuvent déformer ou fissurer des structures.

- Adhésion : les couches doivent rester solidaires malgré les cycles thermiques, les nettoyages et la gravure.

Exemples intuitifs : ce que font vraiment ces couches

- Liners : recouvrent les parois pour protéger les surfaces et définir les conditions de départ pour les remplissages suivants.

- Barrières : empêchent les métaux de diffuser dans les matériaux adjacents (crucial pour la fiabilité).

- Hardmasks : agissent comme des pochoirs résistants qui survivent aux gravures agressives mieux que la résine.

- Couches diélectriques : isolent électriquement et séparent les conducteurs — essentielles pour éviter les courts-circuits.

À la pointe, la déposition n'est pas seulement « poser un film ». C'est de l'ingénierie des matériaux de précision, calibrée pour que chaque gravure et étape de pattern suivante se comporte de façon prévisible.

Gravure 101 : sculpter sans endommager ce qui est dessous

La gravure est la moitié « soustractive » de la fabrication : après qu'un film est déposé et patterné par une résine, la gravure retire la matière exposée pour transférer ce motif dans la couche inférieure. Le défi est que l'on ne veut rarement tout enlever — on veut enlever un matériau spécifique rapidement tout en s'arrêtant sur un autre. Cette propriété s'appelle la sélectivité, et elle explique pourquoi les fonderies avancées investissent autant dans le savoir-faire en gravure (et pourquoi des fournisseurs comme Lam Research peaufinent ce savoir pendant des années).

Pourquoi la sélectivité compte

Un empilement moderne peut inclure silicium, oxyde de silicium, nitrure de silicium, métaux et hardmasks. Lors d'une gravure, il faut parfois nettoyer une couche tout en laissant intacte la couche d'arrêt. Une mauvaise sélectivité peut amincir des couches critiques, déplacer des dimensions de transistor ou créer des chemins de fuite qui nuisent au rendement.

Gravure plasma, conceptuellement

La plupart des gravures avancées utilisent un plasma : un gaz à basse pression énergisé en espèces réactives.

Deux phénomènes coexistent :

- Chimie : des radicaux réactifs forment des sous-produits volatils avec la matière ciblée (afin qu'ils puissent être évacués).

- Directionnalité : des champs électriques accélèrent des ions vers la plaquette, donnant une composante « verticalement dirigée » qui aide à sculpter des tranchées et des trous de contact étroits.

L'art consiste à équilibrer ces deux aspects : trop de chimie sous-creuse les motifs ; trop d'énergie ionique endommage ce qu'on souhaite préserver.

À quoi ressemble une bonne gravure

Les équipes de procédé visent généralement quelques résultats :

- Parois verticales (pour que les caractéristiques correspondent à la forme prévue)

- Dommages minimaux (faible rugosité, moins de charges piégées, moins de rupture de cristal)

- Profils répétables d'une plaquette à l'autre et d'un outil à l'autre (pour que les étapes aval se comportent de façon prévisible)

Défis courants de la gravure

Même quand la recette est « correcte », les vraies plaquettes résistent :

- Microloading : zones denses et clairsemées gravent à des vitesses différentes.

- Footing/notching : distorsion de profil près d'une interface ou d'une couche d'arrêt.

- Rugosité : texture des parois qui augmente la résistance ou la variabilité.

- Résidus : polymères ou matériaux redéposés qui gênent les dépôts ou nettoyages suivants.

Aux nœuds avancés, la gestion de ces détails fait souvent la différence entre une démonstration en laboratoire et une fabrication à grand volume.

Patterning à la limite : pourquoi les cycles gravure/déposition se multiplient

Quand on imagine la montée en finesse, on pense souvent à une machine miracle qui imprime des lignes de plus en plus fines. En pratique, le transfert de motif est contraint par la chaîne entière — résine, hardmasks, sélectivité de gravure, contraintes de film et nettoyages — pas par un seul outil.

Piles de hardmask : un motif a besoin d'un traducteur

La résine capture bien un motif, mais elle est généralement trop fine et fragile pour survivre aux gravures profondes et précises requises aujourd'hui. Les fonderies construisent donc des piles de hardmask — des films choisis et déposés au-dessus de la couche cible.

Un flux simplifié :

- Déposer une ou plusieurs couches de hardmask (souvent des matériaux différents pour la sélectivité).

- Graver le motif de la résine dans le hardmask.

- Graver le motif du hardmask dans le film sous-jacent.

- Stripper/nettoyer, puis répéter si nécessaire.

Chaque film déposé est choisi non seulement pour sa nature, mais aussi pour son comportement lors de la prochaine gravure : vitesse d'attaque relative aux couches voisines, rugosité créée et capacité à conserver sa forme.

Le multi-patterning : une caractéristique devient plusieurs étapes

Quand les dimensions critiques dépassent ce qu'une seule passe lithographique peut définir, les fonderies utilisent le multi-patterning — fractionner un motif dense en plusieurs expositions et transferts. Cela n'ajoute pas seulement des étapes lithographiques ; cela multiplie les boucles dépôt/gravure de support pour les spacers, mandrels, trims et masques de coupure.

En clair : le « motif » d'une puce de pointe peut résulter de plusieurs cycles de dépôt et de gravure contrôlés au millième près.

Pourquoi l'optimisation de bout en bout compte

Parce que chaque étape change les conditions de départ pour la suivante, les meilleurs résultats viennent d'un réglage global — matériaux, conditions plasma, propreté des chambres et nettoyages — comme un système unique. Une petite amélioration sur une gravure peut être effacée (ou amplifiée) par la déposition suivante, d'où l'importance du savoir-faire d'intégration qui devient un avantage compétitif au fil du temps.

Les transistors 3D et les forts rapports d'aspect augmentent la difficulté

Prototypez rapidement des outils de processus

Prototypez une interface de rapport de métrologie en React avec un backend Go et Postgres via le chat.

Les transistors planaires étaient majoritairement « plats », ce qui rendait beaucoup d'étapes comparables à peindre et retoucher une surface. La miniaturisation a poussé l'industrie en 3D : d'abord les FinFETs (un « aileron » vertical entouré par la grille), puis les architectures gate-all-around (GAA) où la grille entoure complètement le canal (souvent sous forme de nanosheets empilés).

Pourquoi le 3D change la déposition

Quand les caractéristiques ont des parois, des coins et des cavités profondes, la déposition n'est plus simplement « couvrir le dessus ». Les films doivent être conformes — presque de la même épaisseur au fond d'une tranchée qu'à la surface.

C'est pourquoi des techniques comme l'ALD et des étapes CVD finement réglées prennent plus d'importance : quelques atomes de moins sur une paroi peuvent se traduire par une résistance plus élevée, une fiabilité réduite ou une barrière faible laissant diffuser des matériaux.

Pourquoi le 3D rend la gravure plus exigeante

La gravure doit produire le bon profil : parois droites, fonds propres, rugosité minimale et retrait sélectif d'un matériau sans dévorer la couche en dessous. Dans des motifs 3D denses, une petite « sur-gravure » peut entailler des zones critiques, tandis qu'une « sous-gravure » laisse des résidus bloquant le dépôt suivant.

Beaucoup de structures modernes ont un fort rapport d'aspect — très profond par rapport à leur largeur. Obtenir des résultats uniformes sur des milliards de ces éléments est difficile car réactifs, ions et sous-produits ne circulent pas de manière uniforme. Des problèmes comme le microloading et les dommages de paroi deviennent plus probables.

Des matériaux nouveaux impliquent des surfaces nouvelles

Les GAA et les interconnexions avancées introduisent des empilements de matériaux plus complexes et des interfaces ultra-fines. Cela élève l'exigence pour la préparation de surface : pré-nettoyages, traitements plasmas doux et contrôle des interfaces avant la prochaine déposition. Quand la « surface » ne fait que quelques couches atomiques, le savoir-faire process fait souvent la différence entre un dispositif fonctionnel et un échec silencieux ultérieur.

Rendement, défauts et variabilité : où le savoir-faire paye

Le « rendement » est simplement la part de puces sur une plaquette qui fonctionnent comme prévu. Si une plaquette contient des milliers de puces, une petite variation du taux de défauts peut représenter des centaines de pièces vendables en plus. C'est pourquoi les fabricants s'obsèdent sur des chiffres qui semblent petits — car à l'échelle, les petites améliorations deviennent de la production réelle.

Beaucoup de pertes de rendement ne sont pas évidentes au microscope ; elles apparaissent comme des pannes électriques. Quelques exemples courants :

- Opens : une ligne est amincie ou interrompue, donc le courant ne peut pas circuler.

- Shorts : deux éléments qui devraient être séparés se touchent.

- Fuites : des couches isolantes sont trop fines, trop poreuses ou endommagées, laissant passer du courant.

Les étapes de dépôt et de gravure influent sur tout cela. Un film légèrement hors cible en épaisseur, composition ou uniformité peut sembler correct visuellement, mais déplacer le comportement d'un transistor hors des cibles de vitesse ou de consommation.

Variabilité : le tueur silencieux du rendement

Même sans défaut évident, la variation sur la plaquette (ou entre plaquettes) crée des puces au comportement incohérent. Un coin chauffe plus, un autre est plus lent, et soudain le tri des produits change — ou la pièce échoue. Un contrôle serré des débits de dépôt, des conditions plasma et de la sélectivité de gravure réduit ces écarts.

Métrologie et inspection comme volant de direction

Les fonderies modernes n'ajustent pas les procédés à l'intuition. Elles s'appuient sur la métrologie (mesurer épaisseur, dimensions critiques, forme de profil, uniformité) et l'inspection (détecter particules, défauts de motif, problèmes de bord). Les résultats alimentent des ajustements process :

- Si les profils dérivent, on ajuste la chimie de gravure ou le timing.

- Si les films varient, on corrige les paramètres de dépôt.

- Si des signatures de défaut augmentent, les ingénieurs traquent la source : module, condition de chambre ou lot de matériaux.

En pratique, cela crée aussi un problème logiciel : agréger des données d'outils, de métrologie et d'inspection pour que les ingénieurs puissent agir rapidement. Les équipes construisent souvent des tableaux de bord internes, alertes et outils "qu'est-ce qui a changé ?" pour raccourcir la boucle du signal à la correction. Des plateformes comme Koder.ai peuvent aider en permettant aux équipes process et data de déployer rapidement des applications web légères depuis du chat — utile pour intégrer les KPI de rendement, les notes d'excursion et l'historique des runs sans attendre un long cycle de développement traditionnel.

L'apprentissage se cumule entre nœuds

Le savoir-faire le plus précieux est incrémental : chaque nœud enseigne ce qui cause certains défauts, quels réglages varient avec le temps et quelles combinaisons sont stables. Ces leçons se transmettent — ainsi le nœud suivant commence avec un meilleur playbook, pas une feuille blanche.

Recettes, répétabilité et le long terme du développement process

Réduisez les coûts avec des crédits

Obtenez des crédits en partageant ce que vous construisez sur Koder.ai ou en invitant des collègues à l'essayer.

Un outil de dépôt ou de gravure ne fonctionne pas sur un seul « réglage ». Il exécute une recette — une séquence structurée d'étapes qui définit comment le procédé se déroule dans le temps. Une recette peut inclure plusieurs phases (stabilisation, pré-nettoyage, étape principale, post-traitement), chacune avec ses propres flux gazeux, pressions, températures, puissances RF, durées et logiques d'arrêt. Elle contient aussi les détails « silencieux » : temps de purge, comportement de manipulation des plaquettes et préparation de la chambre avant la première plaquette.

Pourquoi les recettes évoluent

À mesure que les puces passent à de nouveaux nœuds, les fonderies introduisent de nouveaux matériaux et de nouvelles formes 3D — souvent en même temps. Un film qui fonctionnait sur une surface plane peut se comporter différemment dans des structures profondes et étroites. Une gravure suffisamment sélective la génération précédente peut commencer à endommager un liner ou une barrière nouvellement introduite.

C'est pourquoi les recettes évoluent : les cibles du dispositif changent (vitesse, consommation, fiabilité), la géométrie se resserre et les contraintes d'intégration se multiplient. Le développement process devient un cycle long d'ajustements, mesures et réajustements — parfois pour résoudre des problèmes qui n'apparaissent qu'après des milliers de plaquettes.

Répétabilité, matching et propreté

En production à haut volume, il ne suffit pas qu'une chambre produise de bons résultats une fois. La répétabilité signifie que la même recette donne le même résultat plaquette après plaquette. Le matching outil-à-outil veut dire qu'une recette transférée sur un autre outil (ou une autre fonderie) atteint toujours les mêmes épaisseurs, profils et uniformités dans des limites serrées — sinon la planification de la production et le rendement pâtissent.

Le contrôle de la contamination fait partie de cette réalité. Les chambres « vieillissent » quand des films s'accumulent sur les surfaces internes, modifiant les conditions plasma et le risque particulaire. Les fonderies s'appuient sur le conditioning des chambres, des runs de rodage, des nettoyages et des plans de maintenance préventive pour maintenir la stabilité. Ce savoir-faire opérationnel — comment garder les recettes performantes pendant des mois, pas des minutes — est un domaine où l'expérience s'accumule.

Pourquoi fabricants d'outils et fonderies co-optimisent, pas opèrent en silos

Les puces de pointe ne sont pas fabriquées en achetant un outil, en l'installant et en appuyant sur "run". Les étapes dépôt et gravure sont étroitement liées à la topologie du circuit, à l'empilement matériaux et aux cibles de fiabilité, donc les équipes qui fabriquent l'équipement et celles qui exploitent la fonderie itèrent souvent ensemble.

La passation est une boucle, pas une ligne droite

Les concepteurs de puces définissent les structures souhaitées (contacts plus petits, vias plus hauts, nouvelles piles métalliques). Les équipes d'intégration process de la fonderie traduisent ce design en un flux étape-par-étape : déposer telle couche, la patterner, la graver, la nettoyer, répéter. Les fabricants d'outils comme Lam Research aident ensuite à transformer ces besoins en recettes manufacturables sur du matériel réel.

Cette passation devient rapidement une boucle : les premières séries révèlent des problèmes (dérive de profil, résidus, rugosité de bords, dommages inattendus) et les retours ajustent à la fois le flux process et les réglages matériels — parfois jusqu'aux options matérielles comme les matériaux de chambre, les sources plasma ou la distribution de gaz.

Co-optimisation across matériaux, hardware et flux

À la pointe, on ne peut pas optimiser la déposition ou la gravure isolément car chaque étape modifie la condition de départ de la suivante. Un léger changement de densité de film peut altérer la vitesse de gravure ; une gravure plus agressive peut rendre la déposition suivante moins conforme. La co-optimisation aligne :

- Choix matériaux (nouveaux diélectriques, hardmasks, couches barrières)

- Capacités outil (chimie plasma, contrôle thermique, manutention des plaquettes)

- Séquençage process (cycles multi-étapes dépôt/gravure, nettoyages, points de métrologie)

Les compromis sont réels — et gérés délibérément

Les fonderies gèrent constamment des compromis : débit vs précision — plus de vitesse peut augmenter la variabilité, tandis qu'un contrôle ultra-serré peut réduire les plaquettes/heure. De même, sélectivité vs dommages : une gravure très sélective peut nécessiter des conditions plus dures qui augmentent la rugosité ou la défautivité.

Le support d'intégration fait partie du produit

Une part clé de la valeur livrée est le support d'intégration continu — dépannage sur site, harmonisation des performances entre chambres, réduction des excursions et aide à la récupération rapide quand les rendements bougent. Pour la production à haut volume, ce partenariat pèse souvent autant que la fiche technique de l'outil.

Le « cumul » en fabrication de puces ne se résume pas à acheter de meilleurs outils. C'est la façon dont de petits avantages pratiques s'accumulent quand des équipes exécutent à plusieurs reprises les mêmes classes de procédés — dépôt et gravure — sur de nombreuses générations technologiques.

Ce que signifie réellement « cumuler »

Ici, le cumul fonctionne comme un volant d'inertie de :

- Données : traces détaillées de milliers de plaquettes — dérives, signatures de panne, tendances d'épaisseur, profils de gravure.

- Expérience : techniciens et ingénieurs apprenant ce qui stabilise vraiment une étape à 2 h du matin, pas seulement ce que dit le manuel.

- Séquences éprouvées : recettes et schémas d'intégration qui ont prouvé qu'ils atteignent les cibles tout en protégeant les étapes aval.

Rien de tout cela ne garantit le succès, mais en général ça raccourcit le chemin entre « ça marche en démo » et « ça marche tous les jours en production ».

Boucles d'apprentissage : chaque montée en volume enseigne la suivante

Quand une fonderie monte un nouveau nœud, elle fait face à des défis prévisibles : variabilité, défauts, cas limites et matching outil-à-outil. Chaque problème résolu crée un savoir réutilisable — comment régler un plasma sans endommager des couches sensibles, quel nettoyage de chambre prévient les pics particulaires, ou comment détecter une dérive avant qu'elle n'affecte le rendement.

Avec le temps, ces boucles d'apprentissage rendent les rampes suivantes plus fluides. Les équipes démarrent plus proches de l'objectif parce qu'elles ont déjà cartographié bien des impasses.

Les coûts de changement rendent le savoir-faire « collant »

Même si une autre approche paraît similaire sur le papier, changer est coûteux et risqué :

- Re-qualification des procédés sur produits et tests de fiabilité

- Retraining des ingénieurs et opérateurs sur de nouveaux contrôles, hooks de métrologie et modes de défaillance

- Reconstruction de rendement après apparition de sources de défauts subtiles ou de différences de profil

C'est pourquoi le savoir-faire de fabrication tend à persister et à se développer : une fois qu'un flux process est stable, l'incitation est d'affiner plutôt que de tout recommencer, sauf si le bénéfice justifie clairement l'apprentissage nécessaire.

De la capacité outil à la production fab : la fiabilité et le temps de disponibilité comptent

Conservez la propriété du code source

Conservez votre flexibilité en exportant le code source chaque fois que vous devez l'étendre ou le migrer.

Une machine de dépôt ou de gravure peut briller sur une fiche technique — jusqu'à ce qu'elle doive tourner 24/7 sur des milliers de plaquettes avec des résultats constants. En production à haut volume, fiabilité et uptime ne sont pas des options. Ils déterminent directement combien de plaquettes bonnes une fonderie peut livrer.

Le contrôle serré est l'essentiel

Dépôt et gravure vivent et meurent par la stabilité du procédé. De petites dérives des débits de gaz, pression de chambre, puissance plasma ou température peuvent déplacer l'épaisseur d'un film, l'angle des parois ou le niveau de dommage — transformant une recette fonctionnelle en perte de rendement.

C'est pourquoi les outils de pointe (y compris les systèmes Lam Research) investissent fortement dans du matériel répétable : livraison RF stable, contrôle précis des débits massiques, gestion thermique et capteurs capables de détecter tôt les excursions.

La production dépend autant de la maintenance que de la physique

Même si le procédé est parfait, la production souffre quand les outils sont souvent à l'arrêt. La production réelle est façonnée par :

- Maintenance planifiée (nettoyages, rodage des chambres, échange de kits)

- Arrêts imprévus (événements particulaires, instabilités plasma, problèmes de pompage)

- Logistique des pièces (avoir les consommables sur site et non bloqués en transit)

Un outil plus facile à entretenir — et soutenu par une bonne prévision de pièces de rechange — maintient plus de chambres en fonctionnement et plus de lots en mouvement.

La fiabilité devient coût et calendrier

Un uptime plus élevé réduit typiquement le coût par plaquette : moins d'opérateurs inactifs, meilleure utilisation de l'espace de salle blanche onéreux et moins de temps perdu en retouches. Tout aussi important, la disponibilité constante rend les plannings de livraison prévisibles, ce qui compte quand les étapes aval sont fortement planifiées.

Autre réalité : passer d'une démonstration de labo à la production de masse soumet les outils à des contraintes différentes. Les runs prolongés, des démarrages plus fréquents et des budgets défauts plus stricts exposent rapidement les faiblesses — d'où l'importance de l'ingénierie de fiabilité comme partie intégrante de la « capacité process ».

À surveiller : la pression du scaling et les prochains goulets d'étranglement process

À mesure que les puces gagnent en finesse et en structures 3D, le progrès repose de plus en plus sur la répétition des étapes dépôt et gravure avec une précision extrême — souvent des centaines de fois dans une même pile de dispositif. Le "prochain goulet" n'est généralement pas une percée unique, mais la difficulté cumulative de maintenir chaque cycle constant tout en préservant le rendement, en contrôlant la variabilité et en accélérant les rampes process suffisamment pour répondre à la demande.

Où la pression se concentre

Plusieurs tendances vont mettre la déposition/gravure sous tension :

- Nouvelles architectures de dispositifs (GAA/nanosheet, CFET) : espaces plus serrés et couches plus fines augmentant la sensibilité à de petites erreurs d'épaisseur ou de profondeur de gravure.

- Alimentation par l'arrière (backside power delivery) : ajoute de nouvelles surfaces, de nouvelles étapes d'intégration et de nouveaux modes de panne à gérer sans affecter le front-side.

- Procédés sélectifs : davantage d'exigence pour « déposer ici, pas là » et « graver ceci, pas cela », rehaussant la barre pour la sélectivité et le contrôle des défauts.

- Complexité des matériaux : films plus exotiques, liners et barrières qui doivent être uniformes, peu défectueux et compatibles en aval.

- Attentes sur la vitesse de rampe : les transitions de nœud sont jugées non seulement sur la capacité, mais sur la rapidité à stabiliser le rendement en volume.

Une checklist rapide pour non-spécialistes

En comparant des vendeurs d'outils ou des approches de fonderie (y compris Lam Research et ses pairs), concentrez-vous sur les résultats :

- Amélioration du rendement : le procédé réduit-il les défauts critiques à l'échelle ?

- Contrôle de la variabilité : quelle est la dispersion intra-plaquette et inter-plaquette ?

- Vitesse de rampe : à quelle vitesse un nouveau nœud atteint-il une production stable et à haut volume ?

- Répétabilité et disponibilité : les outils restent-ils constants sur de longues séries avec un minimum d'arrêts ?

Pour aller plus loin, parcourez les explainers liés sur /blog. Si vous évaluez des options — ou construisez des outils internes pour analyser rendement, excursions et métriques de rampe — voyez /pricing pour notre réflexion sur coût, rapidité et capacité (y compris quand une plateforme build-with-chat comme Koder.ai peut remplacer une pipeline logicielle héritée plus lente).