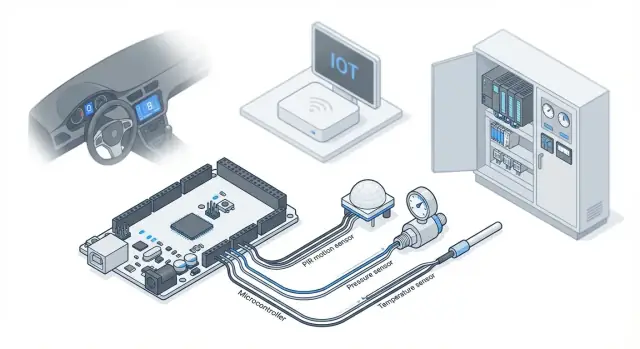

Une plateforme embarquée est le « kit de pièces » autour duquel vous construisez un produit électronique. Elle comprend généralement une puce principale (un microcontrôleur ou un processeur), des composants d’accompagnement (alimentation, horloges, connectivité), des schémas de référence et les outils logiciels et bibliothèques nécessaires pour passer de l’idée au dispositif fonctionnel.

Un écosystème de capteurs est l’ensemble assorti de capteurs (mouvement, pression, température, etc.) ainsi que les pilotes, les conseils d’étalonnage, le code d’exemple et parfois des algorithmes préconstruits qui transforment les lectures brutes en informations utiles.

Les plateformes comptent parce qu’elles permettent aux équipes de réutiliser des briques éprouvées au lieu de réinventer les bases à chaque fois.

Quand vous restez dans une famille de plateformes bien supportée, vous obtenez généralement :

- Développement plus rapide : des bibliothèques firmware prêtes à l’emploi, des cartes d’évaluation et des projets exemples accélèrent le prototypage.

- Montée en gamme facilitée : vous pouvez passer d’un appareil à bas coût à une version plus performante sans tout réécrire.

- Production plus prévisible : des schémas de référence et des combinaisons validées réduisent les surprises lors de la transition prototype → fabrication.

Pour STMicroelectronics en particulier, « plateforme » signifie souvent une combinaison de STM32 (MCU), STM32MPx (MPU), puces/modules de connectivité, solutions d’alimentation et outils de développement, tandis que l’écosystème de capteurs inclut communément les capteurs MEMS ST et le logiciel d’accompagnement pour le traitement du mouvement et les mesures environnementales.

À quoi s’attendre dans ce guide

Cet article se concentre sur les briques communes ST et la façon dont elles s’assemblent dans des produits réels : calcul (MCU/MPU), détection (MEMS et capteurs environnementaux), connectivité, alimentation et sécurité. L’objectif n’est pas d’énumérer chaque référence, mais de vous aider à comprendre la « pensée système » derrière la sélection de composants compatibles.

- Voitures (électronique automobile) : priorité à la sécurité, la fiabilité et les réseaux embarqués — les capteurs alimentent des fonctions critiques comme la stabilité, le confort et la supervision.

- Appareils IoT en périphérie : optimisation pour faible consommation, compacité et expérience utilisateur fluide — capteurs et liaisons sans fil doivent être efficaces.

- Automatisation industrielle : déterminisme, longues durées de vie et résilience en environnements exigeants — les choix de plateforme doivent rester stables pendant des années.

Avec ces trois domaines en tête, les sections suivantes montrent comment l’approche plateforme de ST vous aide à assembler des systèmes plus simples à concevoir, valider et maintenir.

Briques core : MCU, MPU et périphériques

Quand on parle d’« plateforme ST », il s’agit généralement d’un cœur de calcul (MCU ou MPU) plus l’ensemble des périphériques et du support logiciel qui rendent l’appareil pratique. Choisir le bon cœur tôt évite des refontes douloureuses plus tard — surtout quand des capteurs, la connectivité et un comportement temps réel sont impliqués.

MCU vs MPU : qui fait quoi ?

Microcontrôleurs (MCU) — par exemple de nombreuses familles STM32 — conviennent bien aux boucles de contrôle, à la lecture de capteurs, à la commande de moteurs, à la gestion d’interfaces utilisateur simples et à la gestion de la connectivité commune (modules BLE/Wi‑Fi, transceivers CAN, etc.). Ils démarrent généralement vite, exécutent une image de firmware principale et excellent pour la temporalité prévisible.

Microprocesseurs (MPU) — tels que les dispositifs de classe STM32MP1 — sont utilisés quand vous avez besoin d’un traitement de données plus lourd, d’interfaces graphiques riches ou de piles réseau basées sur Linux. Ils simplifient des fonctionnalités de type application (UI web, journalisation, systèmes de fichiers), mais augmentent souvent la consommation et la complexité logicielle.

Périphériques qui peuvent décider toute la conception

Le cœur n’est que la moitié de l’histoire ; l’ensemble des périphériques oriente souvent la sélection :

- ADC/DAC pour capteurs analogiques, surveillance batterie et sorties audio/commande

- Timers et PWM pour moteurs, LED, étages de puissance et échantillonnage précis

- CAN (et variantes automobiles) pour réseaux véhicules et nœuds industriels

- SPI / I2C pour capteurs, mémoires et circuits d’extension

- USB pour données, alimentation, configuration d’appareil ou mises à jour de firmware

Si votre conception nécessite plusieurs bus SPI à haute vitesse, des PWM synchronisés ou une fonctionnalité CAN spécifique, cela peut restreindre les options plus rapidement que la vitesse du CPU.

Comportement temps réel : latence et déterminisme

Le temps réel n’est pas seulement « rapide ». Il est constant. Les systèmes de contrôle se soucient de la latence maximale, de la gestion des interruptions et de la façon dont les lectures capteurs et sorties actionneurs sont réalisées dans les délais. Les MCU avec interruptions et timers bien conçus sont généralement la voie la plus simple vers le déterminisme ; les MPU peuvent aussi l’atteindre, mais exigent habituellement un réglage OS/driver plus poussé.

Le choix du calcul impacte le BOM, la puissance et le firmware

Un processeur haut de gamme peut réduire les composants externes (moins d’IC compagnons) ou permettre des fonctionnalités riches, mais il peut augmenter le budget énergétique, les contraintes thermiques et l’effort firmware (chaîne de démarrage, drivers, mises à jour de sécurité). Un MCU plus simple peut réduire le BOM et la consommation, mais peut transférer la complexité vers l’optimisation du firmware ou des accélérateurs/périphériques dédiés.

Portfolio de capteurs : des MEMS aux capteurs environnementaux

La gamme de capteurs STMicroelectronics est suffisamment vaste pour construire tout, d’une montre connectée à un système de stabilité véhicule sans changer de fournisseur. La valeur pratique est la cohérence : interfaces électriques similaires, support logiciel et disponibilité long terme, même lors du passage du prototype au volume.

Types de capteurs courants

La plupart des produits embarqués commencent avec un petit ensemble de capteurs « camions de travail » :

- Accéléromètres et gyroscopes (IMU) : détectent mouvement, vibration, inclinaison et rotation pour fonctions comme comptage de pas, anti-sabotage, suivi d’outils et dynamique véhicule.

- Capteurs de pression : utilisés pour estimation d’altitude, surveillance HVAC, niveau d’eau et contrôle de pompe, détection de fuite.

- Capteurs de température : pour protection thermique, étalonnage et confort/qualité.

- Capteurs magnétiques (magnétomètres) : permettent cap compas, détection ouverture/fermeture, position rotative avec aimants.

- Capteurs ToF/proximité : mesurent distance ou présence pour contrôle gestuel, réveil à l’approche et détection d’objets/personnes.

Ce que signifie « MEMS » (et pourquoi c’est omniprésent)

MEMS signifie micro-electro-mechanical systems : de minuscules structures mécaniques fabriquées sur silicium, souvent encapsulées comme un circuit intégré. Les MEMS permettent des capteurs compacts et basse consommation qui tiennent dans les téléphones, écouteurs, wearables et nœuds industriels denses. Parce que l’élément de détection est petit et produisible en masse, les MEMS conviennent aux produits nécessitant performance fiable à coût raisonnable.

Spécifications que comparent les acheteurs (et leur impact réel)

Lors de la sélection, les équipes comparent souvent :

- Plage : accélération/rotation/pression maximale mesurable ; si trop basse, saturation ; si trop haute, perte de résolution.

- Bruit : influence la stabilité des lectures au repos ; critique pour le suivi de mouvement et les vibrations faibles.

- Dérive (surtout gyros) : affecte la précision long terme et la fréquence de correction.

- Bande passante : vitesse de réponse aux changements ; important pour boucles de contrôle et analyse vibration.

- Taux d’échantillonnage (ODR) : lectures par seconde ; impacte réactivité et consommation.

Compromis pratiques : précision, coût, consommation, placement

De meilleures specs peuvent coûter plus cher et consommer davantage, mais le placement mécanique peut compter tout autant. Par exemple, une IMU placée loin du centre de rotation ou près d’un moteur vibrant nécessitera filtrage et design PCB soigné pour atteindre son potentiel. Dans les appareils compacts, on choisira souvent un capteur un peu moins gourmand et on investira dans le placement, l’étalonnage et le lissage firmware pour atteindre l’expérience utilisateur visée.

Fusion de capteurs et intelligence en périphérie

Les signaux bruts des capteurs sont bruyants, biaisés et souvent ambigus. La fusion de capteurs combine les lectures de plusieurs capteurs — typiquement accéléromètre, gyroscope, magnétomètre, capteur de pression et parfois GNSS — pour obtenir une estimation plus propre et utile : orientation, mouvement, pas, gravité des vibrations ou décision immobile/mouvement.

Pourquoi les signaux bruts ne suffisent pas

Un accéléromètre MEMS seul indique une accélération, mais ne sépare pas la gravité du mouvement lors de mouvements rapides. Un gyroscope suit la rotation de façon fluide, mais sa mesure dérive avec le temps. Un magnétomètre corrige la dérive d’orientation long terme, mais il est facilement perturbé par des masses ferreuses ou des moteurs proches. Les algorithmes de fusion équilibrent ces forces et faiblesses pour produire des résultats stables.

Exemples pratiques

- Suivi d’orientation : téléphones, wearables, drones et commandes cabine utilisent des données fusionnées 6/9 axes pour une assiette réactive et stable.

- Surveillance de vibration : les capteurs industriels peuvent fusionner vibration haute fréquence avec température et état de fonctionnement pour distinguer vibration normale et usure de roulement.

- Détection de mouvement : le « wake on motion » ultra-basse consommation peut s’exécuter sur le hub capteur/MCU, en maintenant le processeur principal en sommeil.

- Aides dead-reckoning : des coupures GNSS temporaires peuvent être comblées par des estimations basées IMU (utile en tunnels ou zones urbaines denses).

Traitement en périphérie vs envoi des données brutes

Exécuter la fusion en périphérie (sur un MCU ST, un hub capteur embarqué ou un capteur MEMS intelligent) réduit fortement la bande passante : on transmet « inclinaison = 12° » au lieu de milliers d’échantillons/s. Cela améliore aussi la confidentialité en gardant les traces brutes localement et en envoyant seulement des événements ou des métriques agrégées.

Étalonnage et filtrage : la différence entre démo et déploiement

Une fusion fiable dépend de l’étalonnage (offsets, facteurs d’échelle, alignement) et du filtrage (passe-bas/passe-haut, rejet d’outliers, compensation thermique). En production, il faut aussi planifier l’interférence magnétique, les changements d’orientation de montage et la variation de fabrication — sinon le même appareil peut se comporter différemment d’un exemplaire à l’autre ou au fil du temps.

Automobile : sécurité, fiabilité et réseaux véhicules

L’automobile est un environnement embarqué particulier : bruit électrique, grandes amplitudes de température et attente d’un fonctionnement constant sur de longues années. C’est pourquoi les MCU, capteurs et composants d’alimentation orientés automobile sont souvent choisis autant pour leurs qualifications, documentation et disponibilité long terme que pour leurs performances brutes.

Cas d’usage automobile typiques

Les plateformes ST apparaissent souvent dans plusieurs « zones » d’un véhicule :

- Contrôle de carrosserie et confort : modules de portes, commande d’éclairage, fonctions de siège, lève-vitres et interfaces de climatisation.

- Contrôles infotainment : boutons au volant, molettes, entrées haptiques et interactions utilisateur pilotées par capteurs.

- Composants d’assistance au conducteur : interfaces capteurs, tâches de temporisation et surveillance, boucles de contrôle déterministes qui aident les calculateurs ADAS plus gros en gérant les E/S locales.

- Surveillance : détection batterie/tension, suivi de température, mesure de courant moteur et contrôles d’intégrité du système.

Réseaux véhicules : CAN et LIN en clair

La plupart des ECU automobiles ne fonctionnent pas seuls — ils communiquent sur des réseaux embarqués :

- LIN est souvent utilisé pour des nœuds plus simples et à faible vitesse (par exemple un module de porte). Économique et adapté aux architectures « un maître, plusieurs esclaves ».

- CAN sert pour des communications plus rapides et critiques entre ECU. Il supporte la messagerie multi-nœuds et une gestion d’erreur renforcée.

Pour un MCU, le support CAN/LIN intégré (ou la facilité d’appariement avec des transceivers) impacte non seulement le câblage et le coût, mais aussi le comportement temporel et l’intégration propre de l’ECU dans le véhicule.

Contraintes de fiabilité et rôle des processus de sécurité fonctionnelle

Les conceptions automobiles doivent tolérer plage de température, exposition EMI/EMC et longue durée de vie. Par ailleurs, la sécurité fonctionnelle est une approche de développement : elle met l’accent sur des exigences rigoureuses, analyses, tests et outils qui garantissent que les fonctions liées à la sécurité sont conçues et vérifiées de façon systématique. Même si votre fonctionnalité n’est pas « critique pour la sécurité », adopter des parties de ce processus réduit les surprises et retouches tardives.

Appareils IoT : puissance, taille et expérience utilisateur

Transformez la télémétrie en tableau de bord

Utilisez Koder.ai pour transformer la fiche technique de votre appareil en un tableau de bord web fonctionnel en quelques minutes.

La plupart des produits IoT réussissent ou échouent sur des contraintes « peu glamour » : autonomie batterie, taille de l’enveloppe et ressenti de l’appareil. Les plateformes ST et leurs écosystèmes de capteurs sont souvent choisies ici parce qu’ils permettent de concilier précision de détection, calcul local et connectivité sans sur-dimensionner le matériel.

Une architecture IoT typique (et où s’intègrent les pièces ST)

Un pipeline IoT pratique ressemble souvent à : détection → calcul local → connectivité → cloud/app.

Les capteurs produisent des données brutes. Un MCU basse consommation gère filtrage, seuils et décisions simples pour que le radio n’émette que lorsque nécessaire. La connectivité (Bluetooth LE, Wi‑Fi, sub‑GHz, cellulaire ou LoRa) transfère ensuite les données sélectionnées vers un téléphone ou une passerelle, qui relaie vers un service cloud pour tableaux de bord et alertes.

Idée clé : plus vous pouvez décider localement, plus la batterie est petite et la connectivité économique.

Réflexion sur le budget énergétique : sommeil, duty cycle, wake-on-event

L’autonomie n’est rarement liée au courant de pointe ; elle dépend du temps passé en sommeil. Les bonnes conceptions démarrent par un budget : combien de minutes par jour l’appareil peut-il être éveillé, échantillonner, traiter et transmettre ?

- Modes sommeil gardent le MCU en état très basse consommation la plupart du temps.

- Duty cycles définissent la fréquence d’échantillonnage (ex. une lecture de température toutes les 10 minutes vs toutes les 10 secondes).

- Wake-on-event utilise des interruptions (par exemple d’un capteur de mouvement) pour réveiller le système uniquement lorsqu’un événement significatif survient.

C’est là que les fonctionnalités capteur sont aussi importantes que le MCU : un capteur capable de détecter un événement évite au processeur principal et au radio de se réveiller inutilement.

Exemples concrets de compromis

- Serrures connectées : réveil rapide et détection mouvement/toucher fiable donnent une sensation d’instantanéité. Les faux déclenchements épuisent la batterie et irritent les utilisateurs.

- Wearables : la qualité des capteurs influence le comptage de pas, la stabilité du rythme cardiaque et la confiance perçue ; un mauvais filtrage donne des graphiques bruyants.

- Traceurs d’actifs : réglage de la localisation et du mouvement pour éviter des rapports constants (coûteux) tout en détectant les déplacements réels.

- Capteurs domestiques : des nœuds température/humidité peuvent tenir des années si l’échantillonnage est sensé et les transmissions groupées.

L’UX n’est pas que l’application — c’est le comportement de l’appareil. Un capteur de mouvement trop sensible provoque des alertes fantômes ; un capteur environnemental à réponse lente peut rater des changements réels ; une conception énergétique marginale peut transformer une promesse « batterie 1 an » en trois mois.

Choisir capteurs et MCU ensemble — selon bruit, latence et capacités basse consommation — aide à livrer un appareil réactif, évitant les fausses alertes et respectant l’autonomie sans augmenter taille ou coût.

Contrôle industriel : déterminisme, environnements durs, longévité

Le contrôle industriel porte moins sur des fonctionnalités tape-à-l’œil et davantage sur un comportement prévisible sur de longues périodes. Que vous construisiez un module adjacent à un PLC, un variateur moteur ou un nœud de surveillance d’état, le choix de plateforme doit supporter un timing déterministe, survivre à des environnements bruyants et rester maintenable pendant des années.

Un schéma courant est un « sidecar » MCU à côté d’un PLC : ajout d’E/S, mesures spécialisées ou connectivité sans refondre l’armoire de contrôle. Les MCU ST sont aussi largement utilisés en commande moteur (variateurs, pompes, convoyeurs), comptage, et surveillance d’état — souvent en combinant boucles de contrôle temps réel, acquisition capteurs et prises de décision locales.

Déterminisme : timing fiable

Le contrôle déterministe signifie que vos échantillonnages, l’exécution des boucles et les sorties se produisent comme prévu — à chaque cycle. Facilitateurs pratiques :

- Timers matériels et unités PWM pour commande moteur et actionneur

- Gestion d’interruption rapide et prédictible pour échantillonnage et réactions de sécurité

- ADCs et comparateurs pour des chemins mesure→action serrés (par ex. mesure de courant)

L’objectif est de maintenir les tâches critiques stables même quand communications, journalisation ou interfaces utilisateur sont occupées.

Environnements difficiles : vibration, poussière et bruit électrique

Les sites industriels ajoutent contraintes mécaniques et interférences électriques rarement rencontrées en consommation. Préoccupations clés : vibration (surtout autour des moteurs), poussière/moisissure, et bruit électrique provenant de charges à découpage. Le choix et placement des capteurs importent : accéléromètres pour surveillance vibration, mesures courant/tension pour variateurs, capteurs environnementaux quand les conditions d’armoire influent sur la fiabilité.

Essentiels d’intégration : isolation, front-end analogique, intégrité du signal

Beaucoup de signaux industriels ne peuvent pas être branchés directement sur un MCU.

- Isolation : nécessaire pour interfacer des domaines haute tension ou des câblages terrain bruyants (protection des personnes et des équipements).

- Front-ends analogiques (AFE) : conditionnent les signaux faibles, gèrent le filtrage et adaptent l’amplitude au domaine ADC.

- Intégrité du signal : routage, plans de masse et filtrage réduisent les lectures erronées induites par l’EMI — critique pour un contrôle stable et un diagnostic fiable.

Longévité et maintenabilité

Les déploiements industriels doivent planifier une longue durée de service : pièces de rechange, disponibilité des composants et mises à jour firmware sans perturber l’exploitation. Une approche pratique inclut firmware versionné, mécanismes sûrs de mise à jour et diagnostics clairs pour permettre aux équipes de maintenance de dépanner rapidement et maintenir l’équipement opérationnel.

Choix de connectivité pour voitures, IoT et usines

Maintenez le rythme côté logiciel

Si votre prototype embarqué avance vite, laissez Koder.ai maintenir le logiciel à jour.

La connectivité transforme une carte capteurs en système : réseau véhicule, bâtiment ou ligne de production. Les conceptions ST associent généralement MCU/MPU à une ou plusieurs radios ou interfaces filaires selon l’usage.

Options courantes (et leurs forces)

BLE est adapté aux liaisons courte portée vers téléphones, outils de configuration ou hubs. Economique en énergie, mais pas destiné à des débits élevés sur longues distances.

Wi‑Fi fournit un débit plus élevé pour les appareils directs au routeur (caméras, électroménager, gateways). Compromis : consommation et contraintes antennes/enveloppe.

Ethernet est le favori industriel pour un débit filaire fiable et un comportement prévisible. Il se retrouve aussi dans l’automobile (Automotive Ethernet) avec la montée en besoin de bande passante.

Cellulaire (LTE‑M/NB‑IoT/4G/5G) couvre de larges zones quand il n’y a pas d’infrastructure locale. Il ajoute coût, effort de certification et contraintes de consommation — surtout pour un usage toujours connecté.

Sub‑GHz (ex. 868/915 MHz) vise longue portée à bas débit, souvent pour capteurs envoyant de petits paquets peu fréquemment.

Commencez par portée et taille de message (une température vs audio), validez autonomie batterie et courant de pointe. Enfin, tenez compte des réglementations régionales (cellulaire sous licence vs sub‑GHz non licencié, plans de canal, puissance d’émission).

Passerelle vs direct au cloud

Une passerelle locale a du sens pour des endpoints ultra-basse consommation, pour faire un pont entre protocoles (BLE/sub‑GHz → Ethernet) ou pour bufferiser localement quand l’internet est instable.

Le direct au cloud simplifie l’architecture pour des dispositifs individuels (Wi‑Fi/cellulaire), mais complexifie l’alimentation, le provisioning et les coûts de connectivité continus.

Implications pratiques : antennes et boîtiers

La performance d’antenne peut être compromise par des boîtiers métalliques, batteries, faisceaux de câbles ou même la main de l’utilisateur. Prévoyez dégagement, choisissez soigneusement les matériaux et testez tôt avec l’enveloppe finale — les problèmes de connectivité sont souvent mécaniques, pas firmware.

Sécurité et cycle de vie des dispositifs : du boot aux mises à jour

La sécurité n’est pas un ajout ponctuel. Avec plateformes embarquées et capteurs, c’est une chaîne de décisions commençant au power-on et se poursuivant à chaque mise à jour de firmware jusqu’à la retraite du produit.

Briques de sécurité (vue pratique)

Un socle commun est le secure boot : le dispositif vérifie que le firmware est authentique avant exécution. Sur les plateformes ST, cela se met en œuvre via une racine de confiance matérielle (fonctionnalités de sécurité du MCU et/ou élément sécurisé) et des images signées.

Vient ensuite le stockage des clés. Les clés doivent résider dans des zones conçues pour résister à l’extraction — régions protégées du MCU ou élément sécurisé — plutôt que dans une flash lisible. Cela permet des mises à jour chiffrées, où l’appareil valide la signature (intégrité/authenticité) et éventuellement déchiffre la charge utile (confidentialité) avant installation.

Pourquoi le modèle de menace varie selon le domaine

Les IoT grand public subissent souvent des attaques à grande échelle (botnets, compromissions d’identifiants, accès physique peu coûteux). Les systèmes industriels sont davantage exposés à des perturbations ciblées, des temps d’arrêt et des cycles de vie longs avec fenêtres de patch limitées. L’automobile doit gérer des risques liés à la sécurité fonctionnelle, des chaînes d’approvisionnement complexes et un contrôle strict des mises à jour quand plusieurs ECU partagent un réseau véhicule.

Pensée cycle de vie : provisioning à mise hors service

Planifiez le provisionnement (injection de clés/identités en fabrication), les mises à jour (A/B ou protection rollback pour éviter le brick) et la mise hors service (révocation de certificats, effacement des données sensibles et documentation de la fin de support).

Conservez des traces claires : votre modèle de menace, le flux secure boot/update, la gestion et rotation des clés, la politique d’entrée des vulnérabilités et de correctifs, le SBOM et les preuves de test (résultats de pentest, notes de fuzzing, pratiques de code sécurisé). Décrivez ce que vous faites et mesurez — évitez d’affirmer des certifications sans les avoir obtenues formellement.

Pratiques d’alimentation et conception thermique

Puissance et chaleur sont étroitement liées : chaque milliwatt gaspillé devient une élévation de température, et la température affecte la précision des capteurs, la performance de la batterie et la fiabilité long terme. Bien faire cela tôt évite des itérations de carte coûteuses.

La plupart des conceptions ont quelques rails : une entrée batterie/alim, un ou plusieurs rails régulés pour la logique (souvent 3,3 V et/ou 1,8 V), et parfois un rail plus élevé pour actionneurs ou affichages.

Règles pratiques :

- Convertisseurs buck pour abaisser efficacement depuis une tension supérieure (ex. 12 V, 5 V).

- Boost utile quand la batterie peut descendre sous la tension requise (pile bouton, Li‑ion en fin de charge).

- Buck‑boost quand l’entrée peut être au‑dessus et au‑dessous de la tension cible.

- LDO simple et silencieux (idéal pour analogique ou RF), mais moins efficace ; à utiliser stratégiquement.

BMS de base : choisissez la protection/charge adaptée à la chimie et budgétez le comportement en brownout (que font MCU, capteurs et mémoire quand la batterie baisse).

Courant de crête vs moyen : pièges des capteurs et radios

Beaucoup de produits ratent l’objectif d’autonomie en concevant pour le courant moyen et en oubliant les crêtes :

- Radios tirent des pics courts et élevés lors de la transmission/réception et de l’association.

- Capteurs peuvent faire des pics au démarrage, en modes haute performance ou à ODR élevé.

Vos régulateurs et découplages doivent gérer ces pics sans chute, tandis que le firmware doit maintenir la consommation moyenne basse via modes sommeil et duty cycling.

Thermique : boîtier + ambiant + duty cycle

La chaleur ne vient pas que de la puce. Le matériau du boîtier, le flux d’air et la surface de montage dominent souvent. Vérifiez :

- La pire température ambiante (armoires et voitures peuvent être bien plus chaudes qu’un labo)

- Le duty cycle (streaming radio continu vs rafales occasionnelles)

- Les points chauds locaux (régulateurs, switches de puissance, étages RF)

Checklist rapide : meilleure autonomie sans perdre en réactivité

- Mesurez des charges réelles (pas des scénarios « typiques ») et consignez crêtes/moyennes.

- Gardez les capteurs en mode basse consommation ; augmentez temporairement l’ODR lorsque nécessaire.

- Regroupez et compressez les données avant envoi radio ; évitez des reconnexions fréquentes.

- Utilisez des interruptions (mouvement/seuil) au lieu du polling constant.

- Validez l’efficacité des régulateurs à vos courants réels (surtout en faible charge).

Du prototype à la production : outils écosystème et validation

Mettez en place un backend IoT

Générez un backend en Go + PostgreSQL pour les données des appareils, les logs et des API simples.

Obtenir un prototype fonctionnel n’est que le début. Le vrai gain de temps vient d’utiliser l’écosystème autour des plateformes ST pour réduire les retours avant de figer une carte, les certifications ou un lot de fabrication.

Accélérez le développement avec des blocs prêts à l’emploi

Les cartes d’évaluation et projets exemples ST permettent de prouver l’idée rapidement tout en conservant une voie vers la production :

- Nucleo / Discovery pour STM32 apportent une base stable pour calcul, debug et mesures de puissance.

- Cartes d’extension capteurs (X-NUCLEO) et kits type SensorTile aident à valider les aspects motion et environnementaux sans concevoir d’AFE.

- Schémas de référence et packages STM32Cube fournissent des modèles firmware fonctionnels (pilotes, middleware, apps démo) que vous pourrez réduire ensuite pour votre produit.

Considérez-les comme du « hardware d’apprentissage » : documentez ce que vous changez et gardez une liste d’hypothèses à vérifier sur votre propre carte.

N’oubliez pas le logiciel autour du dispositif

Même quand la partie embarquée est « terminée », la plupart des produits nécessitent une couche compagnon : écrans de provisioning, tableaux de bord, logs, alertes et APIs pour la production et le support terrain. Les équipes sous‑estiment souvent ce travail.

C’est un bon endroit pour utiliser un workflow de type vibe-coding comme Koder.ai : vous pouvez générer un tableau de bord web léger, un backend Go + PostgreSQL minimal ou une app mobile Flutter à partir d’un cahier des charges conversationnel, puis itérer rapidement à mesure que la télémétrie et les exigences évoluent. Utile surtout en phase pilote.

Validez le risqué tôt (avant gel matériel)

Certaines défaillances n’apparaissent qu’avec le dispositif physique :

- Performance capteurs dans l’enveloppe : fixation, adhésifs, chemins de vibration et circulation d’air modifient les mesures (surtout motion et environnementaux).

- Portée RF en conditions réelles : testez avec la zone d’antenne finale, plastiques, routage des câbles et positions utilisateurs.

- Mesures de puissance : obtenez sommeil, pointes de réveil, rafales radio et cycles d’échantillonnage ; les estimations sur moyennes des datasheets sont souvent trompeuses.

Évitez les pièges prototype → production

Pièges fréquents : disponibilité des composants, absence de points de test (SWD, rails, interruptions capteurs) et aucun plan pour les tests de production (programmation, calibration, vérifications RF/capteurs). Concevoir avec les tests et la calibration à l’esprit économise des jours par lot.

Définir des critères d’acceptation pilote

Fixez d’emblée des critères pass/fail pour le pilote : KPI (autonomie, temps de reconnexion, dérive capteur, faux positifs) et un plan simple de données terrain (quoi logger, fréquence, récupération). Cela transforme le retour terrain en décisions, pas en opinions.

Choisir une plateforme MCU/MPU et un jeu de capteurs est plus simple si vous l’abordez comme un entonnoir : commencez large avec les besoins, restreignez avec les contraintes, puis validez par des tests réels.

Flux de sélection pas à pas

- Exigences (ce qu’est « bon »)

Définissez des cibles mesurables : plage de détection, précision, latence, taux d’échantillonnage, température de fonctionnement, durée de vie et standards obligatoires.

- Contraintes (ce que vous ne pouvez pas changer)

Listez les limites strictes : coût BOM, autonomie, surface PCB, matériau de boîtier, interfaces disponibles (I²C/SPI/CAN/Ethernet) et exigences réglementaires.

- Shortlist (combinaisons compatibles)

Retenez 2–3 bundles plateforme + capteurs qui correspondent aux interfaces et budgets énergétiques. Incluez l’histoire logicielle : pilotes dispo, middleware, designs de référence et si la fusion s’exécute sur l’appareil ou en externe.

- Tests prototype (prouvez tôt)

Réalisez des expériences rapides : balayages motion/température, tests de vibration, exposition EMC (même informelle) et vérifications d’exactitude contre une référence. Mesurez la puissance en scénarios réels, pas seulement « typique » datasheet.

Erreurs communes à éviter

- Sur‑spécifier les capteurs : payer pour une précision inutilisable à cause du montage mécanique, du bruit ou d’un mauvais placement.

- Ignorer l’étalonnage : supposer que les specs usine tiennent après assemblage, changement de température ou vieillissement.

- Sous‑estimer la stratégie de mise à jour : pas de plan pour les mises à jour firmware, la gestion des configurations ou le diagnostic terrain.

Modèle simple de matrice de décision

| Critère | Option A | Option B | Notes |

|---|

| Coût (BOM + fabrication) | | | Inclure temps de test et connecteurs |

| Puissance (actif + sommeil) | | | Utiliser votre duty cycle réel |

| Précision & dérive | | | Considérer l’effort d’étalonnage |

| Capacité de calcul | | | Fusion, filtrage, ML, marge sécurité |

| Ajustement connectivité | | | Bande passante, latence, coexistence |

| Sécurité & cycle de vie | | | Secure boot, clés, mises à jour |

Prochaines actions

- Rédiger une fiche d’exigences d’une page avec tests pass/fail.

- Choisir deux bundles candidats et prototyper les deux.

- Vérifier l’étalonnage et le placement mécanique tôt.

- Définir votre chemin de mises à jour (et qui en est responsable) avant la production.

- Capturer les résultats dans la matrice et expliciter les compromis.