Pourquoi l’histoire de Dell compte encore

Étudier Michael Dell n’est pas de l’héroïsation. Le succès initial de Dell s’explique mieux comme une série de choix opérationnels—beaucoup peu glamour—qui ont empilé les chances en sa faveur. L’histoire importe parce qu’elle transforme la stratégie en mécanique : quoi construire, quand acheter, comment fixer les prix, comment expédier, et comment éviter que la trésorerie ne reste prisonnière aux mauvais endroits.

Pour les fondateurs et les opérationnels, Dell est un cas particulièrement utile car la société a gagné dans un marché qui semblait commoditisé et brutalement concurrentiel. Les PC n’étaient pas des produits rares et magiques ; ce n’étaient que des boîtiers interchangeables composés de pièces. C’est précisément pourquoi le playbook mérite d’être revu : il montre comment l’excellence opérationnelle peut créer un avantage durable même quand le produit lui‑même n’est pas propriétaire.

Les deux piliers : discipline + focus

Cet article organise le playbook de Dell autour de deux piliers qui se renforcent mutuellement :

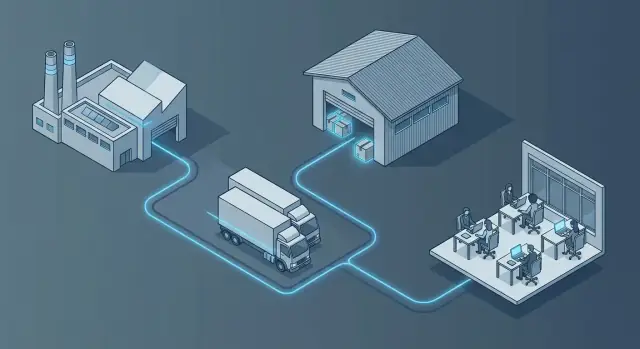

- Discipline de la chaîne d’approvisionnement : produire selon la demande réelle, maintenir les stocks serrés, standardiser les composants, et utiliser la vitesse (plutôt que la prédiction) pour rester à jour à mesure que les prix des pièces baissent.

- Focus B2B : orienter l’attention vers les organisations qui achètent pour la fiabilité, le service et le coût total—pas seulement le prix affiché le plus bas.

Ensemble, ces choix ont amélioré le fonds de roulement, réduit le risque et rendu Dell plus facile à gérer à grande échelle.

Vous verrez comment le modèle de vente directe de Dell a changé le flux d’informations (commandes d’abord, production ensuite), pourquoi les rotations de stock peuvent compter plus que de gros chiffres de revenus, et comment les relations fournisseurs deviennent un levier quand vos opérations sont prévisibles.

Surtout, chaque section est écrite pour être « copier‑et‑adapter ». Vous pourrez traduire les idées en questions pratiques pour votre propre entreprise : où la trésorerie reste‑t‑elle bloquée ? Quelles décisions faut‑il standardiser ? Quels clients valorisent suffisamment la fiabilité pour payer ? Et quels indicateurs vous diraient que le modèle fonctionne réellement ?

Michael Dell en bref : les grands mouvements

L’histoire de Michael Dell est utile parce qu’elle ne porte pas principalement sur l’invention d’une nouvelle technologie—elle porte sur la conception d’un système qui allait plus vite que les concurrents et transformait des choix opérationnels en avantage durable.

Une chronologie rapide (chambre d’étudiant à l’entreprise)

Dell a commencé en 1984 en assemblant des PC sur commande alors qu’il était à l’Université du Texas. À la fin des années 1980 et au début des années 1990, l’entreprise s’est étendue nationalement puis internationalement, s’appuyant fortement sur la vente directe plutôt que sur les rayons des magasins.

Au milieu et à la fin des années 1990, Dell avait prouvé que cette approche pouvait être montée en échelle : gros volumes, contrôle serré des coûts et logistique de plus en plus sophistiquée. Dans les années 2000, le centre de gravité a basculé vers les acheteurs professionnels et entreprises—des clients qui se souciaient moins du prix affiché le plus bas et davantage de la constance, du service et de la gestion prévisible d’un parc.

Le « modèle direct » en termes simples

Le modèle direct signifiait que les clients disaient d’abord à Dell ce qu’ils voulaient, et Dell le construisait après la commande—puis l’expédiait directement.

Cela paraît simple, mais ça a tout changé :

- la demande était plus claire parce que la commande arrivait avant la fabrication ;

- l’inventaire restait bas parce que les pièces ne stagnaient pas ;

- le prix et la configuration pouvaient être ajustés rapidement sans négocier l’espace sur un rayon.

Points d’inflexion clés : montée en échelle, concurrence et basculement vers l’entreprise

Deux pivots majeurs ont défini les grands mouvements. D’abord, Dell a industrialisé l’assemblage à la commande pour qu’il fonctionne non seulement pour les passionnés, mais à grande échelle. Ensuite, à mesure que la concurrence sur les PC grandissait et que les différences produits s’amenuisaient, Dell a mis davantage l’accent sur le B2B : configurations standardisées, processus adaptés aux achats et support conforme aux pratiques des services informatiques.

Les limites du playbook

Cette approche n’était pas magique. Les cycles de demande des PC, les pénuries de composants et les changements dans les modes d’achat (y compris un commerce de détail plus fort et plus tard des concurrents en ligne) ont réduit l’unicité du « direct ». La leçon durable est que le système doit évoluer : ce qui commence comme différenciation peut devenir une exigence de base, et la discipline doit continuer à trouver de nouveaux terrains d’application.

Le modèle de vente directe : la demande d’abord, puis la construction

L’avantage initial de Dell n’était pas un composant magique ou une astuce d’usine—c’était une méthode de vente qui a remodelé toute la chaîne en aval. En vendant directement aux clients plutôt que de se battre pour un espace en magasin, Dell a transformé « quoi fabriquer » d’une supposition en une réponse.

Vendre direct, posséder la relation

Les fabricants traditionnels poussaient des boîtes en magasin en espérant qu’elles se vendent. Dell a pris le chemin inverse : prendre la commande d’abord, puis la satisfaire. Cette relation directe a créé deux actifs précieux à la fois—des données clients et le contrôle des prix.

Sans un détaillant entre les deux, Dell pouvait voir ce que les gens voulaient réellement (et ce qu’ils arrêtaient de vouloir) en quasi‑temps réel. Cela signifiait aussi moins de marges intermédiaires et moins d’incitations à « bourrer le canal » d’inventaire juste pour atteindre des chiffres trimestriels.

Production à la commande : la demande d’abord, puis l’assemblage

Le cœur de l’assemblage à la commande est simple : n’assembler qu’après que la demande soit connue. Au lieu de produire des milliers de machines identiques et de brader les invendus, Dell pouvait configurer des systèmes selon les commandes en cours.

Cette approche réduit le risque de produire le mauvais mix—important sur le marché des PC, où les composants et les spécifications vieillissent rapidement. Elle permet aussi un plus grand choix : les clients peuvent choisir parmi des options standardisées, tandis que l’usine reste concentrée sur un assemblage répétable.

La boucle de rétroaction qui guide les stocks et les expéditions

Les commandes directes ne déclenchent pas seulement l’assemblage—elles indiquent ce que Dell doit garder en stock et à quelle vitesse il faut bouger. Si un certain processeur ou disque dur commence à apparaître dans une part croissante des commandes, les achats peuvent réagir immédiatement.

Cette boucle serrée est l’essentiel : les commandes renseignent quoi stocker, quoi prioriser en expédition et où les équipes de service doivent se préparer à des besoins probables. Le modèle de vente devient un radar opérationnel.

Arbitrages : moins de présence en vitrine, plus de responsabilité opérationnelle

Le revers est évident : moins de clients découvrent votre produit par hasard en magasin. La vente directe exige un marketing plus solide, des choix de configuration plus clairs et une expérience d’achat en qui le client a confiance.

Cela transfère aussi la responsabilité sur l’entreprise. Quand vous possédez la relation, vous possédez les attentes—délais de livraison précis, logistique fiable, retours simples et support réactif. Le modèle direct de Dell n’était pas qu’une tactique commerciale ; c’était une promesse que les opérations devaient tenir.

Discipline des stocks : la vitesse bat la prédiction

L’intuition de Dell n’était pas que la prévision est inutile—c’était que, dans le matériel à évolution rapide, être rapide bat souvent être exact. Quand les CPU, disques et mémoires baissent de prix toutes les quelques semaines, l’inventaire n’est pas un actif ; c’est un risque qui prend la poussière sur une étagère.

Pourquoi un faible inventaire réduit le risque

Avoir des semaines de pièces en stock signifie que vous pouvez vous retrouver avec des composants d’hier (et des coûts d’hier) tandis que les concurrents expédient de nouvelles spécifications pour moins cher. Même si vous pouvez vendre l’ancien stock, il faudra peut‑être le brader, réduisant les marges. Un inventaire faible réduit aussi le risque d’avoir le mauvais mix—trop d’un modèle, pas assez d’un autre—lorsque les préférences clients changent.

Fonds de roulement 101 : pièces vs trésorerie

Le fonds de roulement est l’argent immobilisé pour faire tourner l’activité au jour le jour. Si vous achetez un gros tas de composants à l’avance, la trésorerie sort de votre compte et reste dans des boîtes jusqu’à la vente des PC.

Dell poussait l’inverse : obtenir la commande, puis faire remonter les pièces dans le système. Le bénéfice pratique est simple :

- moins de trésorerie bloquée en stock

- plus de cash disponible pour le marketing, le support et la croissance

- moins de dépréciations quand les prix chutent

En termes opérationnels, l’inventaire n’est pas juste du stock—c’est du temps et du cash figés.

Coordination fournisseurs comme système d’exploitation quotidien

Un inventaire faible ne fonctionne que si les fournisseurs ne sont pas traités comme des vendeurs distants. Ils font partie du rythme quotidien. Cela implique un partage constant des signaux de demande, une confirmation rapide des disponibilités et des règles claires de substitution quand une pièce vient à manquer.

Plutôt que de parier sur une prévision trimestrielle, le système repose sur des mises à jour fréquentes : ce qui se vend aujourd’hui, ce qui arrive demain et ce qui doit être expédié maintenant.

Erreurs à éviter : couper les tampons trop agressivement

Il y a une limite. Si vous réduisez les tampons au point où un camion en retard stoppe les expéditions, vous n’avez pas des opérations lean—vous avez des livraisons manquées.

Pièges courants :

- optimiser pour l’inventaire le plus bas sans protéger les composants critiques

- s’approvisionner en source unique pour des pièces sujettes à pénurie

- ignorer la capacité de transport et de réception (les pièces existent, mais n’arrivent pas à temps)

L’objectif est un inventaire contrôlé : faible là où c’est sûr, et intentionnel là où la fiabilité compte.

Standardisation et montée en échelle : moins de pièces, plus d’options

L’avantage surprenant de Dell n’était pas une technologie exotique—c’était la retenue. En limitant le nombre de composants autorisés dans le système, Dell a réduit la complexité partout : achats, assemblage, tests, support et retours. La standardisation est devenue un moteur d’échelle.

Standardiser les composants pour simplifier achats et assemblage

Quand vous achetez moins de pièces distinctes, vous passez moins de temps à sourcer, qualifier et planifier autour d’elles. Sur le plancher, des composants communs signifient des instructions de travail plus simples, moins d’erreurs d’assemblage et une formation plus rapide. Le processus de fabrication devient répétable, exactement ce qu’il faut quand la demande augmente.

Pièces communes = pouvoir de négociation et flexibilité

Des commandes à fort volume sur un ensemble restreint de CPU, disques, modules mémoire et cartes mères augmentent le levier de négociation avec les fournisseurs. Elles rendent aussi les substitutions plus simples lorsque surviennent des pénuries : si plusieurs modèles partagent les mêmes composants, vous pouvez rediriger l’inventaire vers les configurations qui se vendent sans réécrire toute la nomenclature.

Le contrôle qualité s’améliore avec moins de variantes

Chaque nouvelle pièce est un mode de défaillance potentiel supplémentaire. Moins de variantes signifie moins de combinaisons à tester et moins de problèmes de compatibilité à diagnostiquer. Cela resserre le contrôle qualité et réduit le coût du support—crucial quand Dell s’est déplacé vers des comptes entreprises qui attendent une disponibilité prévisible.

Équilibrer standardisation et configuration client

Standardiser ne veut pas dire « une seule taille pour tous ». Dell associait un ensemble contrôlé de pièces approuvées à un menu de configuration que les clients comprenaient : mémoire, stockage, garantie, périphériques. L’astuce est de standardiser en coulisse tout en gardant l’expérience d’achat flexible.

Une règle utile : si un composant n’améliore pas clairement la valeur client ou les marges, il est candidat à la suppression.

Partenariats fournisseurs et levier de négociation

Standardisez vos options de configuration

Créez un configurateur qui simplifie les choix tout en maintenant la cohérence côté backend.

L’avantage supply de Dell n’était pas uniquement de presser les fournisseurs sur les prix. C’était de construire un système où les fournisseurs voulaient se ranger derrière Dell—parce que l’économie fonctionnait pour eux.

Incitations mutuelles : rendre le volume précieux

Quand une entreprise peut transformer des commandes en cash rapidement, elle peut offrir quelque chose que beaucoup d’acheteurs ne peuvent pas : un flux plus stable et prévisible. Les fournisseurs gagnent quand le volume est cohérent et les plannings fiables.

Pour Dell, le levier venait d’être un canal à fort débit pour les composants. Pour les fournisseurs, le prix était l’accès à l’échelle et une vision plus claire de la demande. Cet alignement importe plus qu’une remise ponctuelle, car il réduit le risque et le gaspillage côté fournisseur.

Le modèle direct générait des signaux de commande propres : ce que les clients achetaient réellement, en temps réel. Partager ces signaux—prévisions, motifs de commande et cadence de livraison—aide les fournisseurs à planifier la production et la logistique avec moins de surprises.

En pratique, c’est ce qui transforme la négociation en coordination. Les prix s’améliorent, mais aussi les délais, la qualité et la réactivité.

Logistique proche et inventaire géré par le fournisseur (conceptuellement)

Une idée clé est de rapprocher l’inventaire du point d’assemblage sans que Dell le possède longtemps. Des techniques comme l’inventaire géré par le fournisseur et des hubs fournisseurs proches raccourcissent les cycles de réapprovisionnement et réduisent les ruptures.

Cette configuration peut :

- réduire les délais de transport et de manutention

- diminuer les tampons (et donc le fonds de roulement)

- faciliter la configuration de dernière minute sans accumuler de produits finis

Gestion du risque : ne pas échanger efficacité contre fragilité

Les partenariats forts peuvent devenir un point de défaillance unique si vous dépendez trop d’un fournisseur, d’une géographie ou d’une pièce spécialisée. Les meilleurs opérateurs équilibrent collaboration et contingence : seconds fournisseurs quand c’est faisable, voies d’escalade claires et tests de résistance périodiques.

Le vrai levier de Dell n’était pas juste le pouvoir de négociation—c’était d’exploiter un modèle opérationnel qui rendait les fournisseurs plus rapides, plus certains et plus rentables quand ils restaient proches.

Le basculement vers le B2B : gagner sur la fiabilité et le coût total

Dell n’a pas commencé en poursuivant immédiatement les grandes entreprises. Les premiers succès venaient des petites entreprises qui voulaient des performances correctes, un prix juste et quelqu’un qui décroche réellement le téléphone. Avec le temps, cette base client est devenue un pont vers des comptes plus gros—parce que les mêmes qualités qui comptent pour une entreprise de 50 personnes comptent aussi pour une de 50 000, juste avec plus de paperasserie.

Monter en gamme sans perdre l’avantage

En passant de la petite entreprise aux clients enterprise, l’argument est passé de « meilleures spécifications pour le prix » à « coût total inférieur et moins de mauvaises surprises ». Les entreprises n’achètent pas seulement un appareil ; elles achètent de la prévisibilité : images standardisées, pièces cohérentes, garanties claires et un fournisseur qui ne disparaîtra pas en cours de contrat.

Pourquoi les entreprises acceptent

Les équipes achats et informatiques apprécient les fournisseurs qui rendent l’achat et la maintenance d’un parc ennuyeux—dans le bon sens. Ce qui compte le plus souvent :

- Fiabilité et constance : moins de changements de modèle, support de drivers stable, planification de cycle de vie prévisible.

- Support et responsabilité : remplacement rapide, voies d’escalade claires et engagements de service.

- Facilité d’achat : configurations standard, tarification volume, facturation simple et processus d’approbation limpide.

Cycles plus longs, mais transactions répétables

Le B2B est plus lent. Revues de sécurité, programmes pilotes, onboarding fournisseurs et négociations contractuelles allongent les délais. Mais une fois gagné, vous obtenez souvent des cycles de rafraîchissement pluriannuels, des volumes plus importants et une expansion vers d’autres équipes ou zones géographiques.

Les services et le support comme « colle »

Les services transforment une vente matérielle en relation continue. Aide au déploiement, support géré et programmes de garantie réduisent les temps d’arrêt et la charge pour l’IT. Ce soulagement opérationnel est collant—et protège les comptes même si les concurrents égalent le prix.

Opérations client : faciliter la vie des départements IT

Mettez en place le suivi des SLA

Rendez visibles les métriques de support pour résoudre les problèmes avant que les renouvellements ne soient en danger.

L’avantage B2B de Dell ne tenait pas qu’à des PC moins chers—il tenait à la réduction des frictions quotidiennes pour les équipes IT. Les acheteurs entreprises se soucient moins d’une excellente spécification unique et plus de savoir si 5 000 machines peuvent être déployées, supportées et renouvelées sans chaos.

Gestion de parc et images standard

Les équipes IT veulent des flottes prévisibles : quelques modèles approuvés, drivers constants et une image unique à déployer à grande échelle. La standardisation réduit les tickets d’assistance et accélère l’intégration.

La promesse opérationnelle de Dell aux acheteurs IT est simple : choisissez un ensemble standard, maintenez‑le stable et faites en sorte que les remplacements correspondent. Quand un portable tombe en panne, l’objectif n’est pas une mise à niveau sophistiquée—c’est remettre l’employé au travail avec un minimum de reconfiguration.

Gestion du cycle de vie : de l’achat au renouvellement

De bonnes opérations client considèrent le matériel comme un cycle de vie, pas une vente ponctuelle :

- Approvisionnement : configurations cohérentes, délais clairs, tarification transparente

- Déploiement : image, étiquetage, préparation adaptés au calendrier de déploiement du client

- Maintenance : disponibilité prévisible des pièces et traitement rapide des garanties

- Renouvellement : cycles planifiés évitant les budgets surprises

C’est là que la fiabilité et le coût total deviennent tangibles : moins d’interruptions, moins d’exceptions ponctuelles et moins d’escalades urgentes.

Proposer des services sans survendre

Les services comptent, mais seulement quand ils sont concrets. Plutôt que des promesses vagues de « white‑glove », les bundles efficaces sont précis : pièces le jour ouvrable suivant, réparation sur site, pré‑imaging, suivi des appareils ou programme de renouvellement géré. Si vous ne pouvez pas définir ce qui se passe, quand et qui en est responsable, ne le vendez pas.

L’excellence opérationnelle apparaît dans des métriques ennuyeuses :

- Taux de renouvellement des contrats de support et services

- Performance du support : temps de résolution, taux de réapparition d’un même problème, conformité aux SLA

- Croissance de compte : extension d’un département à l’entreprise entière

Quand les opérations clients sont solides, les services IT arrêtent d’acheter modèle par modèle et commencent à se standardiser autour de vous.

Les métriques qui ont fait fonctionner le modèle

L’avantage de Dell n’était pas juste un modèle de vente directe malin—c’était le système de mesure en dessous. Quand vous produisez à la commande et maintenez des stocks maigres, les petits retards et les glissements de qualité apparaissent vite. Les métriques transforment les signaux faibles en actions.

Temps de cycle : l’horloge que vous ne pouvez pas discuter

La vitesse était une caractéristique compétitive, donc Dell mesurait le temps comme une entreprise de production, pas comme une « marque de PC ». Les mesures de temps de cycle les plus utiles étaient end‑to‑end, pas départementales :

- Commande‑à‑expédition : du bon de commande confirmé au départ usine

- Temps d’assemblage : du kitting des pièces au système fini

- Délai de livraison : performance transport jusqu’à la porte (souvent un problème transporteur et opérations régionales, pas la fabrication)

L’important était de traiter ces temps comme un seul compteur connecté. Si l’expédition ralentissait, les promesses commerciales devaient s’ajuster—ou les opérations devaient escalader les corrections immédiatement.

Indicateurs de qualité : les défauts sont de la dette opérationnelle

L’assemblage à la commande ne fonctionne que si ce qui part fonctionne du premier coup. Sinon, vous échangez le coût du stock contre le coût du support et la réputation en souffre. Dell surveillait :

- taux de retours par modèle et lot de composants

- taux de panne (les défaillances en début de vie sont particulièrement révélatrices)

- volume et motifs des tickets de support, regroupés par catégories rattachables à des pièces, configurations ou étapes de process

Cela transforme la qualité en boucle de rétroaction, pas en post‑mortem.

Indicateurs financiers : le fonds de roulement comme tableau de score

L’excellence opérationnelle se voit en cash. Dell suivait de près :

- rotations de stock (combien de fois l’inventaire est vendu et remplacé sur une période)

- cycle de conversion de trésorerie (à quelle vitesse l’argent dépensé pour les pièces revient en cash clients)

Raccourcir le cycle de trésorerie finançait la croissance sans autant de capitaux externes.

Objectifs et rythmes de revue : aligner les équipes

Les métriques ne comptent que si elles créent des habitudes. Les cadences opérationnelles à la Dell incluaient typiquement des revues hebdomadaires du temps de cycle et de la qualité, plus des analyses mensuelles approfondies sur les rotations de stock et le cycle de conversion. Les objectifs étaient simples, visibles et assignés—donc quand un chiffre baissait, tout le monde savait qui menait la correction et pour quand.

La concurrence et les limites du playbook

Les avantages de Dell n’étaient pas des secrets permanents. Une fois que les rivaux ont compris : vendre direct, produire à la commande, garder peu de stock—ils ont copié des pans du modèle. La différence tenait à la vitesse d’exécution et à la focalisation organisationnelle. Beaucoup de concurrents devaient encore protéger des canaux retail, gérer des tampons produits finis plus grands ou dépendre de cycles de planification plus lents. Copier le « quoi » est plus facile que copier le « comment ».

Quand tout le monde devient efficace, le prix l’emporte

À mesure que les PC deviennent interchangeables, la commoditisation transforme l’excellence opérationnelle en exigence de base plutôt qu’en différenciateur. Si deux fournisseurs livrent rapidement avec une qualité acceptable, les acheteurs considèrent le matériel comme un composant budgétaire IT. Cela intensifie la concurrence sur le prix et force la différenciation ailleurs—support, financement, services de déploiement, outils de sécurité ou configurations enterprise standardisées.

Où le modèle montre ses limites

L’approche demande‑d’abord fonctionne mieux quand l’offre est flexible et que les délais des composants sont gérables. Elle fatigue dans l’inverse :

- chocs de demande : des variations soudaines peuvent submerger la logistique même avec des cycles courts ;

- pénuries de composants : si une pièce clé est contrainte (CPU, mémoire, écrans), produire à la commande peut devenir « impossible à produire » et pousser les clients vers qui a de l’allocation ;

- mix produits complexes : trop d’options peut éroder la simplicité qui rend la standardisation payante.

Dans ces moments, un faible inventaire cesse d’être de la discipline et ressemble à de la fragilité. La réponse exige souvent du buffering sélectif, des engagements fournisseurs plus forts ou des produits conçus autour de composants interchangeables.

Quand un modèle façon Dell ne convient pas

Ce n’est pas adapté quand :

- les clients attendent une disponibilité instantanée, façon retail ;

- les produits sont très expérientiels ou porteurs de marque où l’essai en magasin compte ;

- des contraintes réglementaires, de service ou d’installation exigent des partenaires locaux ;

- la demande est dominée par quelques grosses commandes irrégulières qui peuvent bloquer un planning usine.

La leçon plus large : le playbook est puissant, mais conditionnel. Il récompense la clarté sur les endroits où la vitesse et le fonds de roulement créent réellement un avantage—et où le marché vous force à rivaliser sur autre chose.

Leçons pratiques pour fondateurs et opérationnels

Gagnez des crédits en partageant

Créez du contenu ou parrainez des collègues et obtenez des crédits pour continuer à développer sur Koder.ai.

L’histoire de Dell n’est pas juste « aller vite » ou « optimiser les stocks ». C’est un rappel que les opérations sont une stratégie—surtout quand vous vendez quelque chose de physique, sensible au temps ou exigeant en service. La conclusion : gagnez le droit à la complexité progressivement, et seulement quand l’entreprise a la demande et les systèmes pour la soutenir.

1) Ne construisez pas une chaîne d’approvisionnement complexe avant d’en avoir le droit

Beaucoup d’équipes précoces essaient d’avoir l’air prêtes pour l’entreprise en ajoutant entrepôts, trop d’options d’expédition, plusieurs fabricants sous contrat et configurations personnalisées pour chaque client. Cette complexité est coûteuse, distrayante et difficile à défaire.

Commencez par la chaîne d’approvisionnement la plus simple qui puisse livrer de façon fiable. Ajoutez des étapes seulement quand elles débloquent clairement la croissance (délais plus courts, coût unitaire inférieur, taux de conversion supérieur) et quand vous avez le volume pour les justifier.

2) Utilisez les signaux de demande avant d’engager la trésorerie

Une idée centrale de Dell était d’aligner les décisions de production sur la demande réelle. Vous ne fabriquez peut‑être pas de PC, mais le principe se transpose.

Si possible, rapprochez la demande du moment où vous dépensez :

- précommandes ou listes d’attente pour les nouveaux produits

- acomptes ou paiements par jalon pour le travail sur mesure

- devis configurés à la commande qui expirent

- LOI signés là où c’est approprié (avec des termes réalistes)

Ces mécanismes réduisent le risque de produire le mauvais produit et réduisent la pression sur le fonds de roulement en rapprochant la trésorerie du moment de la dépense.

3) Concevez des offres pour réduire la prolifération de références (SKU) tôt

Le choix peut devenir silencieusement du chaos. Chaque variation crée des problèmes de prévision, un fardeau de support, plus de cas limites et plus de dépendances fournisseurs.

Concevez plutôt un petit nombre de packages standards et utilisez des options contraintes (par exemple : paliers bon/mieux/meilleur, un ensemble limité d’addons). Les clients gardent de la flexibilité, mais vous maintenez la charge opérationnelle gérable.

4) Construisez quelques relations fournisseurs excellentes plutôt que beaucoup de moyennes

La tentation est de sourcer partout « au cas où ». Le playbook de Dell suggère le contraire : concentrez les dépenses sur un petit ensemble de fournisseurs fiables, collaborez étroitement et utilisez les données de performance pour améliorer les conditions au fil du temps.

Rythme opérationnel pratique :

- choisissez des fournisseurs avec lesquels vous pouvez croître (qualité, capacité, communication)

- partagez les prévisions prudemment, mais soyez honnête sur l’incertitude

- révisez la performance mensuellement (délai, défauts, taux de remplissage)

- négociez sur des faits, pas sur des impressions—puis réinvestissez les gains dans la fiabilité

Une chaîne d’approvisionnement n’est pas un trophée. C’est un système qui doit se simplifier à mesure que vous montez en échelle, pas devenir plus fragile.

5) Traitez les outils internes comme partie intégrante des opérations (pas comme un projet annexe)

Un modèle à la Dell dépend de boucles de rétroaction serrées—signaux de commande, positions de stock, délais fournisseurs et métriques de temps de cycle—apparaissant assez vite pour changer les décisions.

Si vous construisez des outils internes (quote‑to‑cash, vues d’inventaire, suivi des SLA, workflows d’exception), des plateformes comme Koder.ai peuvent aider les équipes à créer des applications web et des tableaux de bord depuis une interface conversationnelle, puis itérer au fil de l’évolution des processus. La leçon est la même : raccourcissez le cycle entre « on a détecté un problème » et « on a changé le système opérationnel ».

Résumé du playbook Dell : checklist copier‑et‑adapter

L’avantage de Dell n’était pas un seul tour de passe‑passe—c’était la clarté opérationnelle : un système où ventes, prévision, achats et support se renforçaient mutuellement. Utilisez ceci comme une checklist « copier les principes, adapter l’implémentation ».

À copier (les éléments intemporels)

- Discipline sur le fonds de roulement : considérez la trésorerie immobilisée en stock comme un coût, pas une couverture rassurante.

- Métriques qui guident les comportements : mesurez ce que vous pouvez contrôler quotidiennement (temps de cycle, backlog, livraison à temps, retours), pas seulement le chiffre d’affaires trimestriel.

- Pensée demande‑d’abord : écoutez les commandes réelles et les signaux d’usage avant d’engager de grosses dépenses.

- Empathie client pour les opérationnels : concevez des processus qui réduisent la charge pour l’IT et les achats (configs claires, livraison prévisible, réparations rapides).

- Simplicité implacable : standardisez pièces, références et procédures pour améliorer la qualité et réduire les exceptions.

- Relations fournisseurs avec levier : soyez un acheteur fiable, négociez dur et partagez les prévisions—mais gardez la responsabilisation.

À adapter (le contexte compte)

- Canaux : la vente directe a marché pour les PC ; votre marché pourrait nécessiter des partenaires, des marketplaces ou un modèle hybride.

- Type de produit : hardware, SaaS, services et produits régulés ont des délais et coûts d’échec différents.

- Couches de service : le modèle de Dell s’appuyait sur une exécution logistique efficace ; vous pourriez avoir besoin d’onboarding premium, de services gérés ou d’un support SLA lourd.

- Taille des lots et personnalisation : conservez des options pour les clients, mais contraignez la complexité en coulisse.

Modes d’échec courants (repérez‑les tôt)

- Envolée de la personnalisation qui explose les références et rend la livraison impossible.

- Poursuite de la précision des prévisions au lieu de réduire le temps de cycle et améliorer la réactivité.

- Très bon prix, mauvaise fiabilité : les clients entreprises paieront plus pour éviter les pannes et les surprises.

- Théâtre des métriques : des tableaux de bord beaux qui ne changent pas les décisions sur le plancher.

Conclusion

La clarté opérationnelle—savoir exactement comment vous fabriquez, vendez, livrez et supportez—peut survivre aux cycles produits. Copiez la discipline, adaptez les mécanismes et faites de l’exécution votre fossé.