L’idée centrale : des fusées qui s’améliorent comme un logiciel

Le pari déterminant de SpaceX n’est pas seulement « rendre les fusées réutilisables ». C’est de gérer un programme de fusées avec un état d’esprit proche du logiciel : livrer une version fonctionnelle, apprendre rapidement à partir d’utilisations réelles, et intégrer ces leçons dans la construction suivante—encore et encore.

Cette façon de voir change l’objectif : il ne s’agit plus de produire un seul véhicule « parfait », mais de bâtir un moteur d’amélioration. Il faut toujours un ingénierie et une sécurité de niveau aérospatial. Mais on considère chaque lancement, chaque atterrissage, chaque essai statique et chaque remise en état comme des données qui affinent les conceptions et les opérations.

Pourquoi la cadence change ce qui est possible

La cadence—à quelle fréquence vous lancez—transforme l’itération d’un slogan en un avantage qui s’auto‑alimente.

Quand les vols sont rares, le retour d’information est lent. Les problèmes prennent plus de temps à se reproduire, les équipes perdent le contexte, les fournisseurs changent de pièces, et les améliorations arrivent en gros lots risqués.

Quand les vols sont fréquents, les boucles de rétroaction se raccourcissent. Vous observez les performances dans des conditions variées, validez les correctifs plus vite, et construisez une mémoire institutionnelle. À la longue, une cadence élevée peut faire baisser les coûts (par une production plus régulière et la réutilisation) et augmenter la fiabilité (par une exposition répétée aux conditions réelles d’exploitation).

Cet article se concentre sur les mécanismes, pas sur l’emballement. Nous n’allons pas nous appuyer sur des chiffres précis ou des affirmations excessives. Au lieu de cela, nous examinerons le système pragmatique : comment fabrication, intégration, opérations et apprentissage se renforcent mutuellement.

Termes clés que nous utiliserons

Itération : un cycle de construction, test, apprentissage et mise à jour—souvent en pas plus petits et plus rapides plutôt qu’en remaniements massifs.

Intégration (intégration verticale) : posséder davantage de la « pile », de la conception à la fabrication en passant par le logiciel et les opérations, afin que les décisions et changements n’attendent pas de longs transferts externes.

Fossé (moat) : un avantage durable difficile à copier pour les concurrents. Ici, le fossé n’est pas une invention unique ; c’est une roue qui tourne où la cadence accélère l’apprentissage, l’apprentissage améliore les véhicules et les opérations, et ces améliorations facilitent encore une cadence plus élevée.

Intégration verticale : posséder plus de la pile

L’intégration verticale, en termes simples, signifie fabriquer plus des pièces clés vous‑même au lieu de les acheter via une longue chaîne de fournisseurs. Plutôt que de se comporter principalement comme un « intégrateur système » qui assemble des composants d’autres entreprises, vous contrôlez davantage la conception et la fabrication de bout en bout.

Pourquoi l’aérospatial externalisait tant auparavant

L’aérospatial à l’ancienne s’appuyait souvent lourdement sur des contractants pour des raisons pratiques :

- Gestion du risque : répartir le travail entre des fournisseurs établis réduisait le risque qu’une nouvelle étape d’usine non éprouvée bloque tout le programme.

- Spécialisation : de nombreux composants (avionique, vannes, matériaux, moteurs) sont des spécialités profondes avec des décennies de savoir‑faire fournisseur.

- Structure des contrats : les contrats coût‑plus pour le gouvernement récompensaient la conformité et la documentation, pas la vitesse. Les grands réseaux de fournisseurs convenaient à ce modèle.

L’avantage : moins de transferts, changement plus rapide

Quand plus de la pile est sous un même toit (ou une même équipe interne), la coordination devient plus simple. Il y a moins d’« interfaces » entre entreprises, moins de frontières contractuelles, et moins de tours de négociation à chaque changement de conception.

Ceci importe parce que l’itération sur du matériel dépend de boucles rapides :

- l’ingénierie peut ajuster une conception et obtenir un retour de la production immédiatement ;

- la production peut signaler des problèmes récurrents et pousser des corrections en amont rapidement ;

- les données de test circulent vers la même organisation qui peut agir, sans attendre le calendrier d’un fournisseur.

Les compromis : coûts et diversité

L’intégration verticale n’est pas automatiquement meilleure. Vous assumez des coûts fixes plus élevés (locaux, équipements, personnel) et vous avez besoin d’une large expertise interne couvrant de nombreuses disciplines. Si votre rythme de lancement ou vos volumes de production chutent, vous supportez toujours ces coûts.

Elle peut aussi créer de nouveaux goulots internes : quand vous possédez tout, vous ne pouvez pas externaliser la responsabilité—il faut construire la capacité en interne, ce qui demande une attention managériale soutenue.

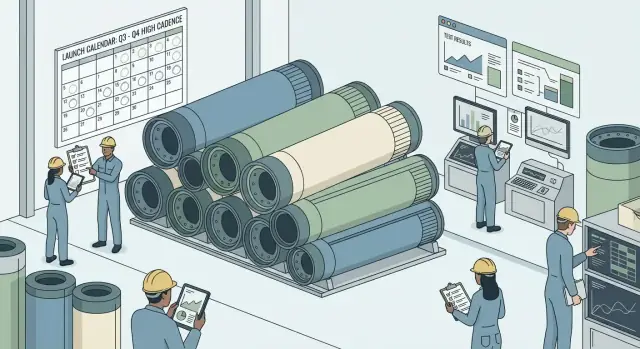

Usine d’abord : la fabrication comme arme compétitive

La vitesse d’itération de SpaceX n’est pas seulement une histoire de conception—c’est une histoire d’usine. La vitesse de fabrication affecte la vitesse des tests, qui affecte la vitesse de conception. Si construire l’unité suivante prend des semaines, l’équipe attend des semaines pour savoir si un changement a aidé. Si cela prend des jours, l’apprentissage devient routinier.

Construire vite pour tester vite (et apprendre vite)

Une usine capable de produire des pièces de façon rythmée transforme les expériences en pipeline plutôt qu’en événements ponctuels. Cela compte parce que les fusées ne se « debuggent » pas facilement sur le terrain ; l’équivalent le plus proche est de construire, tester et voler du matériel réel. Quand la production est lente, chaque test est précieux et les plannings deviennent fragiles. Quand la production est rapide, les équipes peuvent multiplier les tentatives en maîtrisant le risque.

La standardisation réduit les retouches

La standardisation est l’accélérateur discret : interfaces communes, pièces répétables et processus partagés signifient qu’un changement dans une zone ne force pas une refonte totale ailleurs. Quand connecteurs, points de fixation, crochets logiciels et procédures de test sont cohérents, les équipes passent moins de temps à « faire rentrer » une pièce et plus de temps à améliorer la performance.

Outillage interne et automatisation raccourcissent les cycles de changement

Posséder l’outillage—gabarits, montages, bancs d’essai et systèmes de mesure—permet aux équipes de mettre à jour le système de production aussi rapidement qu’elles mettent à jour le produit. L’automatisation aide doublement : elle accélère le travail répétitif et rend la qualité mesurable, si bien que les équipes peuvent se fier aux résultats et avancer.

Concevoir pour la fabricabilité (DFM) en fusées

DFM signifie concevoir des pièces plus faciles à fabriquer de la même façon à chaque fois : moins de composants uniques, assemblages plus simples et tolérances alignées sur les capacités réelles de l’atelier. Le gain n’est pas seulement une réduction des coûts : c’est des cycles de changement plus courts, parce que la « version suivante » n’exige pas de réinventer la manière de la fabriquer.

Itération rapide : des boucles de rétroaction courtes qui se composent

La boucle d’itération de SpaceX ressemble moins à « concevoir une fois, certifier, puis voler » et plus à un cycle répété de construire → tester → apprendre → changer. La puissance ne vient pas d’un seul bond technologique : elle vient de l’effet cumulatif de nombreuses petites améliorations faites rapidement, avant que les hypothèses ne deviennent des engagements figés du programme.

Construire → Tester → Apprendre → Changer (et répéter)

L’essentiel est de traiter le matériel comme quelque chose que l’on peut toucher tôt. Une pièce qui passe une revue papier peut quand même se fissurer, vibrer, fuir ou se comporter étrangement lorsqu’elle est exposée au froid, à la chaleur ou à des contraintes que les tableurs ne capturent pas entièrement. Les tests fréquents font apparaître ces vérifications de réalité plus tôt, quand les corrections sont moins coûteuses et n’occasionnent pas d’effets en cascade sur tout le véhicule.

C’est pourquoi SpaceX met l’accent sur les essais instrumentés—essais statiques, cuves, vannes, moteurs, événements de séparation d’étage—où l’objectif est d’observer ce qui se passe réellement, pas seulement ce qui devrait se passer.

Pourquoi les tests réels battent la paperasse parfaite

Les revues papier sont utiles pour repérer des problèmes évidents et aligner les équipes. Mais elles récompensent plutôt la confiance et l’exhaustivité, tandis que les tests récompensent la vérité. Tester le matériel révèle :

- des surprises d’intégration (interfaces qui « fonctionnaient » en CAO) ;

- de la variation de fabrication (tolérances qui s’additionnent mal) ;

- des cas limites (température, vibration, charges transitoires).

L’échec comme donnée—quand il est contenu

Itérer ne veut pas dire être négligent. Il s’agit de concevoir des expériences pour que les échecs restent survivables : protéger les personnes, limiter le rayon d’impact, capturer la télémétrie et transformer le résultat en actions d’ingénierie claires. Un échec sur un article de test peut être riche en informations ; le même échec pendant une mission opérationnelle est dommageable pour la réputation et les clients.

Tests prototypes vs missions opérationnelles

Une distinction utile tient à l’intention :

- Tests prototypes : pousser les limites pour apprendre vite, accepter un risque plus élevé, prioriser l’insight.

- Missions opérationnelles : livrer des charges utiles de façon fiable, prioriser la stabilité, gérer les changements de manière conservatrice.

Garder cette frontière nette permet à la vitesse et à la discipline de coexister.

Pourquoi les fusées ont commencé à ressembler au logiciel (et où la comparaison casse)

On décrit souvent SpaceX comme traitant les fusées comme du logiciel : construire, tester, apprendre, livrer une « version » améliorée. La comparaison n’est pas parfaite, mais elle explique un changement réel dans la manière dont les systèmes de lancement modernes s’améliorent au fil du temps.

Le matériel ne peut pas « déployer », mais il peut itérer

Les équipes logicielles peuvent pousser des mises à jour quotidiennement parce que les erreurs sont réversibles et le rollback peu coûteux. Les fusées sont des machines physiques opérant à des marges extrêmes ; les échecs sont coûteux et parfois catastrophiques. L’itération doit donc passer par la réalité de la fabrication et des barrières de sécurité : les pièces doivent être produites, assemblées, inspectées, testées et qualifiées.

Ce qui rapproche le développement fusée‑logiciel, c’est la compression de ce cycle physique—transformer des mois d’incertitude en semaines de progrès mesurés.

Modularité, réutilisation et boucles d’apprentissage rapides

L’itération accélère quand les composants sont conçus pour être échangés, remis en état et testés à répétition. La réutilisabilité ne sert pas seulement à économiser du matériel : elle crée davantage d’occasions d’examiner des pièces volées, de valider des hypothèses et de réinjecter des améliorations dans la construction suivante.

Quelques leviers resserrent cette boucle :

- sous‑systèmes modulaires pouvant être mis à niveau sans tout redessiner ;

- interfaces standardisées réduisant les surprises d’intégration ;

- matériel éprouvé en vol qui ancre les futurs changements dans des résultats réels.

La télémétrie est l’« historique des commits »

Les équipes logicielles apprennent des logs et du monitoring. SpaceX apprend de la télémétrie dense : capteurs, flux de données à haute fréquence et analyses automatisées qui transforment chaque essai statique et chaque vol en un jeu de données. Plus vite les données deviennent un insight—et l’insight devient un changement de conception—plus l’itération se compose.

Où l’analogie casse

Les fusées restent soumises à des contraintes que le logiciel n’a pas :

- limites matérielles et physiques (fatigue, vibration, cycles thermiques) ;

- délais d’approvisionnement pour pièces spécialisées et outillages ;

- régulation et sécurité qui ralentissent le changement et exigent des preuves.

Les fusées ne peuvent donc pas itérer comme des applications. Mais avec une conception modulaire, une instrumentation lourde et des tests disciplinés, elles peuvent itérer suffisamment pour capturer un bénéfice clé du logiciel : une amélioration continue portée par des boucles de rétroaction serrées.

Cadence de lancement : la roue qui alimente coût et fiabilité

La cadence de lancement est facile à traiter comme un indicateur de vanité—jusqu’à ce qu’on en voie les effets de second ordre. Quand une équipe vole souvent, chaque lancement produit des données fraîches sur la performance matérielle, les décisions météo, la coordination de la zone de lancement, le timing de la séquence et les opérations de récupération. Ce volume de répétitions réelles accélère l’apprentissage d’une manière que les simulations et missions occasionnelles ne peuvent pas entièrement reproduire.

Plus de vols, plus d’apprentissage, plus de confiance

Chaque lancement supplémentaire fournit un échantillon plus large d’issues : anomalies mineures, lectures de capteurs hors‑nominales, surprises de remise en état et comportements du système sol. Avec le temps, des motifs apparaissent.

Cela compte pour la fiabilité, mais aussi pour la confiance. Un véhicule qui a volé fréquemment dans des conditions variées devient plus facile à appréhender—non pas parce qu’on banalise le risque, mais parce qu’il existe un dossier plus épais de ce qui se passe réellement.

La répétition opérationnelle améliore tout le système

Une cadence élevée n’améliore pas que les fusées. Elle améliore les personnes et les processus.

Les équipes sol affinent les procédures par la répétition. La formation devient plus claire car ancrée dans des événements récents, pas dans une documentation héritée. Les outillages, checklists et transferts se resserrent. Même les éléments « ennuyeux »—flux de pad, remplissage d’empennage, protocoles de communication—bénéficient d’être exercés régulièrement.

Réduire le coût moyen en répartissant l’effort fixe

Un programme de lancement porte de lourds coûts fixes : installations, outillage spécialisé, support ingénierie, systèmes de sécurité et management. Voler plus souvent peut faire baisser le coût moyen par lancement en répartissant ces dépenses fixes sur un plus grand nombre de missions.

Parallèlement, un rythme prévisible réduit les à‑coups. Les équipes planifient effectifs, fenêtres de maintenance et inventaire avec moins d’urgences et moins de temps morts.

Meilleures conditions et plannings plus fluides

La cadence change aussi le côté fournisseur. Une demande régulière tend à améliorer les négociations, raccourcir les délais et réduire les surcoûts d’expédition urgente. En interne, des plannings stables facilitent la mise en scène des pièces, l’allocation des assets de test et évitent les réarrangements de dernière minute.

Ensemble, la cadence devient une roue : plus de lancements génèrent plus d’apprentissage, ce qui améliore la fiabilité et l’efficacité, ce qui permet encore plus de lancements.

Une cadence de lancement élevée n’est pas juste « plus de vols ». C’est un avantage systémique qui se compose. Chaque vol génère des données, met à l’épreuve les opérations et oblige les équipes à résoudre de vrais problèmes sous de vraies contraintes. Quand vous pouvez répéter cela sans remises à zéro longues, vous montez la courbe d’apprentissage plus vite que vos concurrents.

Le mécanisme du fossé : apprentissage + débit + confiance

La cadence crée une roue en trois volets :

- Courbes d’apprentissage : des vols fréquents révèlent modes de défaillance, processus faibles et variabilité cachée. Les corrections sont validées vite, puis intégrées au véhicule et à la campagne suivante.

- Débit : une demande régulière maintient usines, sites de lancement et équipes occupés. Une utilisation élevée répartit les coûts fixes et rend les améliorations incrémentales rentables.

- Confiance client : la fiabilité n’est pas seulement une propriété de conception ; c’est aussi une propriété opérationnelle. Une équipe qui lance souvent s’améliore sur les tâches « ennuyeuses »—checklists, récupération, remise en état, coordination—ce que les clients perçoivent comme de la confiance.

Pourquoi la cadence dissuade les concurrents

Un rival peut copier une fonctionnalité de conception, mais égaler la cadence demande une machine de bout en bout : rythme de fabrication, réactivité de la chaîne d’approvisionnement, équipes entraînées, infrastructure sol et discipline pour exécuter des processus répétables. Si un maillon est lent, la cadence cale—et l’avantage cumulatif disparaît.

Un carnet de commandes n’est pas un rythme de lancement

Un backlog important peut coexister avec un tempo faible si véhicules, pads ou opérations sont contraints. La cadence, c’est l’exécution soutenue, pas la demande marketing.

Signaux à surveiller

Pour juger si la cadence devient un avantage durable, suivez :

- Temps de remise en service : rapidité à remettre boosters et pads en service ;

- Taux de production : combien de véhicules/moteurs prêts au vol sont complétés par mois ;

- Variété de missions : capacité à gérer différentes orbites, classes de charge et exigences clients sans casser le tempo.

Ces indicateurs montrent si le système se scale—ou s’il ne fait que sprinter occasionnellement.

La réutilisabilité comme facilitateur, pas comme raccourci

Réutiliser une fusée semble être un gain automatique : la faire voler encore, payer moins. En pratique, la réutilisabilité ne réduit le coût marginal que si le temps et la main‑d’œuvre entre vols sont maîtrisés. Un booster qui demande des semaines de révision devient un goulot, pas un atout haute vélocité.

La rapidité de remise en état est le vrai produit

La question clé n’est pas « Peut‑on l’atterrir ? » mais « À quelle vitesse peut‑on le certifier pour la mission suivante ? » Une remise en état rapide transforme la réutilisation en avantage de calendrier : moins d’étages neufs à construire, moins de pièces longues à produire, et plus d’opportunités de lancer.

Cette rapidité dépend de la conception pour la réparabilité (accès facile, échanges modulaires) et d’apprendre ce qu’il ne faut pas démonter. Chaque démontage évité est une économie cumulée en main‑d’œuvre, outillage et temps calendrier.

SOPs : ennuyeux, essentiels et évolutifs

La remise en état rapide repose moins sur des coups de force que sur des procédures opératoires standard (SOP). Des checklists claires, des inspections répétables et des workflows « connus bons » réduisent la variation—l’ennemi caché de la réutilisation rapide.

Les SOP rendent aussi la performance mesurable : heures de remise en condition, taux de défauts, modes de défaillance récurrents. Quand les équipes comparent les vols de façon homogène, l’itération devient ciblée plutôt que chaotique.

Contraintes qui gardent la réutilisation honnête

La réutilisation est limitée par des réalités opérationnelles :

- Inspections : il faut toujours la confiance que le véhicule est sûr après des chaleurs extrêmes, vibrations et charges. ;

- Durée de vie des pièces : certains composants ont des limites définies ou des cycles de fatigue qui imposent des remplacements programmés ;

- Exigences de mission : des missions à plus haute énergie peuvent stressser davantage le matériel, changeant la notion de « réutilisable » pour ce vol.

Quand réutilisation et cadence se renforcent mutuellement

Bien géré, la réutilisation augmente la cadence, et une cadence plus élevée améliore la réutilisation. Plus de vols génèrent plus de données, ce qui affine les procédures, améliore les conceptions et réduit l’incertitude par vol—transformant la réutilisabilité en moteur de la roue cadence, pas en raccourci vers des lancements bon marché.

Contrôle de la chaîne d’approvisionnement : vitesse, mais nouveaux goulots

La volonté de SpaceX de fabriquer davantage de ses composants ne vise pas seulement l’économie—c’est pour protéger le calendrier. Quand une mission dépend d’une seule soupape tardive, d’une puce ou d’un moulage, le programme hérite du calendrier du fournisseur. En internalisant des pièces clés, vous réduisez le nombre de transferts externes et la probabilité qu’un retard amont se transforme en fenêtre de lancement manquée.

Pourquoi « posséder les pièces » peut tout accélérer

Les chaînes d’approvisionnement internes peuvent s’aligner sur les mêmes priorités que l’équipe de lancement : approbations de changement plus rapides, coordination serrée sur les mises à jour d’ingénierie et moins de surprises quant aux délais. Si un ajustement de conception est nécessaire après un test, une équipe intégrée peut itérer sans renégocier de contrats ou attendre la prochaine série du fournisseur.

Les goulots ne disparaissent pas—ils se déplacent

Fabriquer plus de pièces en interne laisse toujours des contraintes réelles :

- Matériaux et procédés : alliages spéciaux, capacité de traitement thermique et équipements d’essai peuvent devenir des points d’étranglement ;

- Sous‑composants spécialisés : certains éléments (électroniques, capteurs ou étapes de fabrication de niche) peuvent encore nécessiter des fournisseurs externes avec une capacité limitée.

À mesure que le volume de vols augmente, les décisions make‑vs‑buy évoluent. Au début, acheter peut sembler plus rapide ; plus tard, un débit supérieur peut justifier des lignes internes dédiées, des outillages et des ressources QA. L’objectif n’est pas de « tout fabriquer », mais de « contrôler ce qui contrôle votre calendrier ».

Gestion du risque à haute vitesse

L’intégration verticale peut créer des points de défaillance uniques : si une cellule interne est en retard, il n’y a pas d’alternative fournisseur. Cela augmente l’exigence en contrôle qualité, redondance sur les processus critiques et standards d’acceptation clairs—pour que la vitesse ne se traduise pas en retouches et pièces mises au rebut.