09 apr 2025·8 min

GlobalFoundries: nodi specializzati e strategia multi-regionale

Scopri come GlobalFoundries rimane competitiva senza inseguire i nodi più piccoli, sfruttando processi specialty e una produzione multi-regionale.

Perché le foundry possono vincere senza i nodi più piccoli

“Bleeding edge” nei semiconduttori di solito significa i nodi di processo più nuovi con i transistor più piccoli. Transistor più piccoli possono aumentare le prestazioni e ridurre i consumi, ma richiedono anche attrezzature estreme, enormi budget di R&S e cicli di sviluppo lunghi. Il risultato è semplice: i nodi più recenti sono i più costosi da costruire, i più difficili da avviare e i più vulnerabili quando la domanda aumenta improvvisamente.

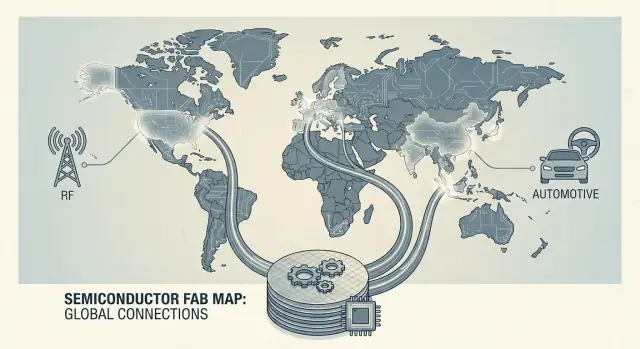

La rilevanza di GlobalFoundries nasce da un altro playbook: specializzazione e localizzazione. Invece di inseguire la geometria assolutamente più piccola, si concentra su nodi di processo specializzati e sulla produzione in più regioni—due leve che per molti prodotti reali possono contare tanto quanto la dimensione del transistor.

La specializzazione batte il shrinking per molti chip

Molti chip non hanno bisogno dei transistor più minuti; hanno bisogno delle caratteristiche giuste. Pensate a capacità integrate come le prestazioni RF per la connettività telefonica, la tolleranza a tensioni elevate per i sistemi di potenza automotive, o l'affidabilità di lungo periodo per i controlli industriali. Questi requisiti spesso si mappano meglio su nodi maturi e consolidati che sono stati ottimizzati per casi d'uso specifici.

La posizione riduce il rischio di fornitura

Dove viene prodotto un chip è diventata una scelta strategica, non solo una decisione di costo. La produzione regionale può aiutare i clienti a gestire incertezze di spedizione, controlli all'esportazione e esigenze di qualificazione—specialmente per mercati regolamentati o critici per la sicurezza.

Chi beneficia di questo approccio

Questa strategia tende ad adattarsi ad organizzazioni che spediscono prodotti con vita lunga e requisiti di affidabilità stringenti, tra cui automotive, RF mobile, sistemi industriali e IoT, e programmi aerospaziali/difesa.

Questo articolo è una panoramica strategica—come nodi specialty e una presenza multi-regionale possono mantenere competitiva una foundry—non un rapporto finanziario o una scheda tecnica nodo-per-nodo.

Nodi specialty: cosa sono e perché contano

I “nodi specialty” sono processi di produzione di semiconduttori costruiti per ottimizzare capacità specifiche—come prestazioni radio, efficienza energetica, tolleranza ad alte tensioni o memoria non volatile integrata—piuttosto che inseguire le dimensioni transistor minime possibili.

Per contro, la logica all'avanguardia si concentra sui nodi più nuovi e più piccoli (spesso usati per CPU/GPU di punta e alcuni processori per smartphone) dove l'obiettivo principale è spingere le prestazioni di calcolo per watt tramite un aggressivo scaling.

Perché molti prodotti non hanno bisogno del nodo più nuovo

Una grande fetta dei chip non è limitata dalla densità bruta di transistor. È limitata dal comportamento analogico, dalla tensione operativa, dall'intervallo di temperatura, dalle esigenze di certificazione o semplicemente dall'economia del prodotto finale.

Per questi dispositivi, passare a un nodo leader può aumentare i costi senza fornire valore significativo. Set di maschere e sforzi di progettazione sono più costosi, la produzione può essere più complessa e i cicli di qualificazione più lunghi. Molti mercati—soprattutto automotive, industriale e infrastrutture—richiedono anche lunghi cicli di vita e forniture stabili. Un processo che rimane disponibile per anni (a volte un decennio o più) è spesso più importante che spremere l'ultima traccia di densità.

Termini comuni che incontrerai

Nodi maturi generalmente indicano generazioni di processo ben consolidate che sono in produzione di grande volume da tempo (spesso 28nm e superiori, anche se il confine esatto varia). Maturi non significa “obsoleto”—spesso significa resa prevedibile, affidabilità provata e un ecosistema profondo di IP qualificato.

Dimensione della feature è la dimensione fisica delle strutture sul chip, ma i processi moderni hanno molte dimensioni critiche, quindi non è un unico numero.

Una piattaforma di processo è la “ricetta” e il set di strumenti dietro a un nodo—come una piattaforma ottimizzata per RF, una per alte tensioni o una con memoria integrata. Due foundry possono offrire entrambe un “22nm”, ma le piattaforme possono essere tarate per risultati molto diversi.

Una nota sui nomi dei nodi

Le etichette dei nodi non sono perfettamente comparabili tra le foundry. “14nm” o “28nm” possono descrivere transistor, stack metallico e obiettivi di densità differenti a seconda del produttore. Per questo i clienti valutano metriche reali—consumo, prestazioni, comportamento RF, opzioni di tensione, dati di affidabilità e costo totale—non solo il nome del nodo.

Dove la domanda resta forte: chip a lunga vita e alta affidabilità

Una larga parte del mercato dei semiconduttori non corre dietro al nodo più nuovo. Molti acquirenti privilegiano chip che continuano a essere spediti per un decennio (o più), che si comportano allo stesso modo lotto dopo lotto e che sono supportati da un processo produttivo strettamente controllato.

Di cosa hanno veramente bisogno questi clienti

Per prodotti con ciclo di vita lungo, la “specifica” è più di prestazioni e costo. I requisiti tipici includono:

- Finestra di disponibilità lunga: la stessa parte (o un equivalente qualificato) deve rimanere acquistabile per anni, spesso allineata alla vita di una piattaforma veicolare o di un sistema industriale.

- Rese stabili e output prevedibile: i produttori vogliono avvii di wafer consistenti, calendari di consegna prevedibili e meno sorprese al variare o alla crescita dei volumi.

- Prove di qualificazione e affidabilità: acquirenti automotive e industriali possono richiedere test estensivi, controlli di processo documentati e monitoraggio continuo.

- Controllo rigoroso delle modifiche: anche piccoli cambi di processo possono richiedere ri-qualifica, quindi i clienti valorizzano la continuità rispetto a modifiche frequenti.

Perché “passare a un nodo più nuovo” raramente è semplice

Ridisegnare per un nodo più nuovo può essere costoso e rischioso, specialmente quando il chip è una componente all'interno di un sistema più ampio certificato. Portare un progetto su un nuovo processo può implicare IP nuovo, packaging diverso, verifica aggiornata, test di affidabilità aggiuntivi e validazione software. Lo sforzo ingegneristico può essere significativo—e l'impatto sul business di uno slittamento di calendario (o di un problema sul campo dopo il lancio) può superare di gran lunga qualsiasi vantaggio teorico di costo o prestazione.

I mercati guidati dal ciclo di vita mantengono la domanda stabile

Auto, attrezzature di fabbrica, infrastrutture di potenza, aerospaziale e apparati di rete sono costruiti attorno a vita utile e uptime. Questi mercati premiano le foundry che forniscono:

- fornitura coerente tra generazioni di prodotto,

- processi ben compresi e ripetibili,

- e politiche chiare per revisioni, notifiche e continuità.

In altre parole, la domanda resta forte dove la prevedibilità è il prodotto—perché affidabilità e disponibilità sono spesso i veri fattori distintivi.

Tecnologie specialty chiave per cui GlobalFoundries è nota

GlobalFoundries è nota soprattutto per le “piattaforme” di processo tarate per compiti specifici—in particolare dispositivi radio-frequenza, di potenza e mixed-signal che non traggono grande vantaggio dall'inseguimento della geometria più piccola.

RF SOI per le radio degli smartphone

Un esempio di punta è RF SOI (radio-frequency silicon-on-insulator). In termini semplici, RF SOI costruisce transistor su un sottile strato di silicio separato dal silicio massiccio da uno strato isolante. Quell'isolamento riduce perdite e accoppiamenti indesiderati, così i segnali ad alta frequenza rimangono più puliti.

Per gli smartphone questo è importante perché il front-end radio deve commutare e filtrare segnali molto piccoli su molte bande senza sprecare batteria o creare interferenze. RF SOI è ampiamente usato per switch RF, tuner e altri circuiti tra il modem e l'antenna.

Gestione della potenza e mixed-signal: tolleranza alle tensioni e qualità analogica

Smartphone, auto e sistemi industriali hanno ancora bisogno di chip che possano gestire tensioni elevate e fornire alimentazione stabile. IC di gestione della potenza e parti mixed-signal danno più importanza a:

- Prestazioni analogiche (basso rumore, precisione)

- Dispositivi ad alta tensione (per muovere potenza in modo efficiente)

- Integrazione (mettere insieme analogico, potenza e un po' di controllo digitale)

Queste piattaforme sono spesso costruite su nodi maturi perché sono provati, economici e più facili da qualificare per vite prodotto lunghe.

eNVM integrata e altre opzioni specialty

Molti prodotti beneficiano anche di memoria non volatile incorporata (eNVM)—memoria che mantiene i dati a chip spento. A grandi linee, questo permette di conservare dati di calibrazione, ID/chiavi e configurazioni senza aggiungere un chip di memoria separato, semplificando la distinta base e migliorando l'affidabilità.

Dove si vedono queste tecnologie

Troverai spesso questi processi specialty in prodotti finali come:

- Moduli front-end 5G (commutazione e tuning)

- Componenti Wi‑Fi e di connettività

- IC di potenza (carica batteria, regolazione)

- Hub di sensori e controller always-on

Il filo comune: questi chip vincono su comportamento RF, efficienza energetica e affidabilità—non sull'essere il transistor più piccolo disponibile.

Prestazioni oltre lo scaling: come i prodotti migliorano senza shrink

Semplifica i workflow di change control

Allestisci un portale per il controllo delle modifiche per PCN, approvazioni e tracce di audit senza cicli di sviluppo pesanti.

È facile pensare che il progresso nei semiconduttori significhi “più transistor su un nodo più piccolo”. Ma molti prodotti reali migliorano perché l'intero sistema diventa migliore: minore consumo, meno rumore elettrico, meno calore e comportamento più prevedibile nel tempo. Per clienti che costruiscono auto, macchine industriali, reti e telefoni, questi guadagni a livello di sistema spesso contano più del semplice conteggio dei transistor.

“Meglio” può significare più fresco, più silenzioso e più efficiente

Lo shrinking può aiutare le prestazioni, ma aumenta anche la complessità di progettazione e i costi. Su nodi specialty e maturi, gli ingegneri possono comunque raggiungere obiettivi moderni ottimizzando cosa fa il chip e come interagisce con il resto del prodotto:

- Energia: gestione dell'alimentazione più intelligente e blocchi mixed-signal che sprecano meno energia

- Rumore: comportamento analogico/RF più pulito per connettività e sensing stabili

- Calore: funzionamento più efficiente e packaging che disperde meglio il calore

Packaging e co-design (in parole semplici)

Pensate al packaging come a come i chip vengono assemblati in una parte utilizzabile. Invece di un singolo chip “fai-tutto”, le aziende combinano sempre più die in un unico package:

- Chiplet: piccoli chip che ognuno svolge un compito (compute, I/O, RF, potenza)

- Moduli: un “mini-sistema” impacchettato che può includere più chip più filtri, passivi e schermature

Con il co-design, il chip e il package sono pianificati insieme così che l'unità complessiva soddisfi gli obiettivi di prestazione—come ridurre interferenze, accorciare i percorsi dei segnali o migliorare la dissipazione del calore.

Nodi più vecchi + packaging intelligente possono soddisfare requisiti moderni

Un esempio semplice è uno smartphone:

- Il processore applicativo segue nodi all'avanguardia per massimizzare compute per watt.

- Il modulo front-end RF (amplificatori, switch, tuning, filtraggio) spesso trae più beneficio da processi specialty e dall'integrazione a modulo, dove basso rumore e caratteristiche RF coerenti sono cruciali.

Qui le foundry come GlobalFoundries restano rilevanti: permettono una “migliore prestazione di sistema” senza costringere ogni componente sul nodo più piccolo. Per approfondire dove questo conta di più, vedi /blog/specialty-nodes-explained.

Strategia geografica: ridurre il rischio tramite una produzione regionale

Il “dove” di un chip conta quasi quanto il “cosa”. Per clienti che costruiscono prodotti con lunga vita utile—moduli automotive, controlli industriali, apparati di rete—il rischio di fornitura non è astratto. La geopolitica può interrompere rotte commerciali, i ritardi logistici possono allungare i calendari e la concentrazione in un'unica regione può trasformare un guasto locale in uno stop produttivo globale.

Cosa significa “capacità regionale” nella pratica

La capacità regionale è più che mettere un puntatore su una mappa. Di solito significa avere volumi di produzione significativi in più regioni, supportati da reti locali di fornitori e know-how operativo. Per i clienti, questo può tradursi in:

- Linee di spedizione fisiche più brevi per wafer e parti confezionate

- Meno strozzature dove un singolo porto, confine o vettore blocca le consegne

- Migliore allineamento con aspettative locali di qualificazione e necessità di audit del cliente

Ancora più importante, offre opzionalità: se la domanda si sposta o una perturbazione colpisce un'area, i clienti possono avere una via—talvolta nel tempo e con ri-qualifica—per mantenere il flusso di prodotti critici.

Gestione del rischio: lead time, logistica e continuità

I lead time dei semiconduttori includono più del tempo in fab. La consegna delle maschere, gas speciali, fotoresist, substrati, capacità di assembly/test e le dogane possono tutti diventare vincoli. Un approccio multi-regionale mira a ridurre la possibilità che un vincolo si propaghi a tutta la catena.

Questo non elimina il rischio; lo distribuisce. I clienti devono ancora pianificare buffer, avere doppi fornitori dove possibile e capire lo sforzo di qualificazione richiesto per spostare un prodotto tra siti.

I compromessi che foundry e clienti accettano

La produzione regionale non è automaticamente più economica o più veloce. Nuova capacità può comportare costi del lavoro più alti, mercati del talento serrati e lunghe timeline per collegamenti a utility e permessi. Il prezzo dell'energia, la disponibilità d'acqua e l'infrastruttura locale possono influire sul costo operativo e sull'affidabilità dei tempi.

Per molti acquirenti, la decisione diventa un equilibrio: accettare un certo costo o complessità in più in cambio di una continuità migliorata e di una supply chain meno dipendente da una singola regione.

Cosa cercano i clienti: resilienza, qualificazione e continuità

Per molti acquirenti di chip, il fattore decisivo non è il nodo più nuovo—è la fiducia che le parti continueranno a essere spedite, inalterate, per anni. Ecco perché le conversazioni con le foundry spesso iniziano con resilienza e continuità piuttosto che con il conteggio dei transistor.

Resilienza: più di “puoi farlo?”

I clienti chiedono sempre più spesso di fonti secondarie e scenari “e se”. A volte questo significa un vero piano di dual-sourcing (due foundry qualificate). Altre volte è un'opzione dual-region all'interno della stessa foundry: la stessa piattaforma di processo disponibile in più di uno stabilimento, con un percorso realistico per spostare volumi se un sito è vincolato.

Anche quando la produzione multi-region è possibile, gli acquirenti vogliono dettagli: tempi attesi di trasferimento, quali dati devono essere ripetuti e quanto del set di strumenti e dei materiali è allineato tra i siti.

Qualificazione e documentazione (specialmente automotive)

In automotive e altri mercati critici per la sicurezza, la qualificazione è un progetto a sé. Non si tratta solo di “il chip funziona”, ma di “il processo è controllato”. I clienti si aspettano documentazione rigorosa—notifiche di cambio di processo, tracciabilità, dati di test di affidabilità e regole chiare per l'accettazione dei lotti.

Possono anche richiedere impegni di stabilità a lungo termine: regole di progetto congelate, cambi di maschera controllati e limiti rigorosi su sostituzioni di materiali o attrezzature. Questi requisiti aggiungono tempo all'inizio, ma riducono le sorprese in seguito.

Pianificazione della continuità: business continuity auditabile

Un piano di continuità credibile copre prenotazione di capacità, garanzia di fornitura per materiali chiave e un playbook per la domanda d'urto. Una presenza multi-sito può supportare questo offrendo capacità alternative, utility locali diverse e separazione da punti di guasto singoli.

La diversificazione non elimina il rischio—lo rimodella. Più regioni possono ridurre l'esposizione a un guasto locale, ma introdurre nuove dipendenze (logistica, controlli all'esportazione, fornitori regionali). I clienti tendono a preferire foundry che possono spiegare chiaramente questi compromessi e mostrare come li monitorano nel tempo.

Il modello di business: profondità di piattaforma invece di gare sui nodi

Pianifica prima di costruire

Mappa bisogni, rischi e prossimi passi legati ai nodi specialty prima di scrivere una riga di codice.

Le foundry focalizzate sulle specialty competono in modo diverso dalle aziende che inseguono la geometria più piccola. I nodi all'avanguardia richiedono investimenti iniziali enormi: anni di R&S, nuovi set di strumenti e frequenti ritocchi di processo. Quel modello paga solo se riesci a tenere capienza costosissima piena con prodotti ad alto volume e cicli brevi.

Per contro, un business basato su nodi specialty tende a enfatizzare la profondità della piattaforma—una famiglia di processi che resta in produzione a lungo, accumula opzioni e viene riutilizzata da molti clienti e tipi di chip. L'obiettivo è meno “il nodo più nuovo” e più una fab che gira in modo efficiente: alta utilizzazione, rese stabili e calendari prevedibili.

Perché la stabilità diventa un prodotto

Un processo stabile è prezioso perché riduce ri-qualifiche e ridisegni. Una volta che una piattaforma ha provato l'affidabilità, i clienti possono riutilizzare building block—regole di progetto, IP, scelte di packaging, programmi di test—attraverso più generazioni di prodotto. Questo riuso accorcia i tempi di sviluppo e riduce il rischio, anche se la dimensione del transistor non cambia.

Le foundry beneficiano: ogni prodotto aggiuntivo che si adatta alla stessa piattaforma distribuisce lo sforzo di sviluppo processo su una base più ampia, rendendo opportuni miglioramenti incrementali (resa, affidabilità, moduli opzionali).

Cosa guida i prezzi (in parole semplici)

I prezzi nel lavoro di foundry seguono di solito vincoli pratici più che l'hype:

- Disponibilità degli strumenti: se un tipo di strumento è scarso o prenotato, quel passo diventa un collo di bottiglia e aggiunge costo.

- Resa e maturità: un processo ben compreso con resa alta spreca meno wafer, il che supporta prezzi più coerenti.

- Volume e mix: grandi produzioni prevedibili sono più facili da pianificare. Domanda molto variabile o molte produzioni piccole possono aumentare il costo per unità.

Per questo i business di piattaforma investono molto in “ricette” ripetibili e pianificazione della capacità a lungo termine invece che in corse costanti ai nodi.

Esempi d'uso: automotive, RF mobile e industriale

I nodi specialty mostrano valore se guardi a come i prodotti sono effettivamente costruiti, qualificati e supportati nel tempo. Qui sotto tre pattern comuni dove una foundry come GlobalFoundries può essere adatta—senza implicare alcun contratto o programma specifico.

Automotive: affidabilità e impegni a lungo termine

L'elettronica automotive spesso viene scelta tanto per il profilo “verrà ancora spedita tra 10–15 anni?” quanto per le prestazioni. I progetti possono richiedere funzionamento a temperature estese, margini di tensione conservativi e flussi di qualificazione dettagliati che richiedono tempo.

Un esempio tipico è un controller o un chip di interfaccia che deve mantenere lo stesso comportamento elettrico attraverso più generazioni di veicoli. In questi casi, opzioni di processo mature e specialty possono ridurre il rischio di ri-validazione, mentre politiche di supporto a lungo termine e controllo delle modifiche diventano criteri d'acquisto centrali.

Mobile / RF: volumi, cicli e integrazione

I componenti RF front-end e di connettività vivono in un mondo di alti volumi e refresh frequenti. Qui “meglio” non è sempre “nodo più piccolo”—può essere minori perdite, miglior matching, integrazione più stretta degli switch RF con la logica di controllo o migliore gestione della potenza.

Uno scenario illustrativo è un modulo RF per handset dove i cicli di prodotto rapidi richiedono capacità di ramp prevedibile e prestazioni RF ripetibili. Le tecnologie RF specialty aiutano i team a raggiungere target di efficienza e integrità del segnale mantenendo sotto controllo costi e resa.

Industriale / IoT: diversità e disciplina dei costi

I portafogli industriali e IoT spesso coprono molti SKU, con domanda disomogenea e lunga vita sul campo. La sensibilità al costo è alta, ma lo è anche la necessità di disponibilità coerente—specialmente per sensori, controllo motori, companion di potenza e connettività.

Un esempio pratico è una piattaforma gateway industriale: può combinare più chip su nodi maturi (MCU, interfacce, analogico, sicurezza) dove continuità, pianificazione di second-source e opzioni di packaging/test contano tanto quanto la densità dei transistor.

Se raccogli esempi reali per la tua valutazione, concentrati sui requisiti (temperatura, standard di qualificazione, vita utile, specifiche RF, packaging) piuttosto che nominare clienti—quei vincoli ti dicono molto di più sull'adattabilità della foundry.

Come si posiziona GlobalFoundries tra le opzioni di foundry

Mantieni la proprietà del tuo codice

Costruisci lo strumento in fretta, poi esporta il codice sorgente quando il tuo team vuole il controllo completo.

Scegliere una foundry non è una semplice decisione “migliore vs. resto”. La maggior parte dei clienti sceglie un fit—per esigenze di prestazione, tolleranza al rischio, ramp di volume e durata della produzione.

Le categorie principali di concorrenti

Giganti all'avanguardia si concentrano sui nodi più nuovi e sulla densità estrema dei transistor per CPU, GPU e SoC mobile di punta. Pensate a player come TSMC e Samsung e (in un modello diverso) Intel Foundry. Il loro vantaggio è lo scaling all'avanguardia e la gravità dell'ecosistema attorno al packaging avanzato e ai flussi di progettazione più recenti.

Foundry focalizzate su nodi maturi e specialty privilegiano nodi provati, capacità analogico/RF, opzioni di eNVM e vite prodotto più lunghe. Questo gruppo include aziende come UMC, SMIC, Tower Semiconductor e altre—spesso con competenze profonde in tipi di dispositivo specifici piuttosto che in una gara alla geometria più piccola.

Dove GlobalFoundries si differenzia

GlobalFoundries compete generalmente su tre leve:

- Portfolio di processi specialty: forti offerte dove “meglio” significa minor consumo, migliori prestazioni RF o migliore isolamento—non solo transistor più piccoli (per esempio processi focalizzati RF e altre piattaforme differenziate).

- Impronta produttiva: un approccio multi-region può essere attraente per clienti che gestiscono conformità, esposizione commerciale o requisiti di continuità.

- Supporto al cliente e maturità operativa: qualifiche prevedibili, kit di progettazione stabili e attenzione a produzione ad alta resa per prodotti di lunga durata.

I costi di switching sono reali

Spostare un progetto tra foundry può essere costoso anche quando i nodi sembrano simili sulla carta. Punti di attrito comuni includono diverse regole di progettazione/PDK, disponibilità di IP qualificato (I/O, PLL, compilatori di memoria) e ri-qualifica lunga per automotive, industriale o medicale. Aggiungi costi di maschera, apprendimento della resa e test di affidabilità, e “bastava portarlo” spesso diventa uno sforzo di molti trimestri.

Se vuoi un rapido ripasso sul perché i nodi specialty contano, vedi /blog/specialty-nodes.

Scegliere un percorso foundry: domande pratiche e prossimi passi

Selezionare una foundry non riguarda solo “quanto piccolo si può andare”. Si tratta di abbinare i reali bisogni del tuo prodotto—prestazione, affidabilità, costo e continuità di fornitura—a una piattaforma produttiva con cui puoi convivere per anni.

Un flusso decisionale rapido

Inizia semplice:

- Hai davvero bisogno di nodi all'avanguardia? Se il tuo prodotto dipende dalla massima densità di calcolo (CPU/GPU/acceleratori AI di punta), forse sì.

- Se no, quale capacità specialty fa la differenza? Driver comuni includono prestazioni RF, alte tensioni/potenza, eNVM integrata, basse perdite o affidabilità automotive.

- Poi scegli la geografia e il piano di continuità che riducono il tuo rischio di fornitura (opzione single-site vs. multi-region).

Checklist: cosa allineare prima di impegnarsi

Usa questo come checklist pre-RFQ pratica:

- Bisogni nodo: obiettivo di prestazione, budget energetico, limiti di dimensione del die, target di costo

- Caratteristiche specialty: supporto front-end RF, dispositivi ad alta tensione, eNVM, esigenze analogico/mixed-signal

- Geografia di fornitura: regioni preferite, considerazioni su controlli all'esportazione, aspettative di second-source

- Qualifica: requisiti automotive/industriali, target di affidabilità, aspettative di audit

- Packaging/test: package richiesti, preferenze OSAT, esigenze di known-good-die, piano di apprendimento resa

- Volume & ramp: gamme previste, capacità di picco, aspettative di ciclo di vita (5–15+ anni)

Domande da porre a un partner foundry

Chiedi specifiche fin da subito:

- Quali sono i lead time tipici per wafer, maschere e packaging?

- Quanto è stabile la roadmap di processo per questa piattaforma nei prossimi 3–5 anni?

- Qual è la politica di change-control (PCN, periodi di preavviso, qualificazione delle modifiche)?

- Come gestite l'allocazione di capacità durante le carenze?

- Quali sono le opzioni per la produzione multi-sito o piani di contingenza?

Se vuoi aiuto per trasformare queste risposte in una shortlist e in una timeline, vedi /pricing o contatta tramite /contact.

Nota pratica per team operativi e di ingegneria: una volta scelta la strategia foundry, il collo di bottiglia successivo è spesso l'esecuzione—tenere traccia di RFQ, evidenze di qualificazione, opzioni multi-sito e decisioni di change-control tra i vari team. Piattaforme come Koder.ai possono aiutare a mettere in piedi tool interni (dashboard, workflow di approvazione, tracciamento fornitori e pezzi, portali di documentazione pronti per audit) rapidamente costruendo app web via chat, con esportazione del codice sorgente e supporto al rollback. Per organizzazioni che operano in più regioni, questa rapidità nella creazione di tool può integrare in modo significativo la mentalità di “resilienza e continuità” descritta sopra.