Perché Infineon conta in EV, ricarica e industria

Se ti interessa l'autonomia di un EV, la velocità di ricarica e l'affidabilità nel tempo, stai parlando di quanto efficientemente l'energia elettrica viene convertita e controllata. Questo lavoro lo fanno i semiconduttori—soprattutto i semiconduttori di potenza che si comportano come interruttori ultra‑veloci e ad alta corrente.

Infineon conta perché è uno dei fornitori principali di questi “portieri” del flusso di energia. Quando le perdite di commutazione sono più basse e il calore è più facile da gestire, più energia della batteria arriva alle ruote, se ne spreca meno durante la ricarica e i componenti possono essere più piccoli—or durare più a lungo.

Cosa coprirà questo articolo (in termini semplici)

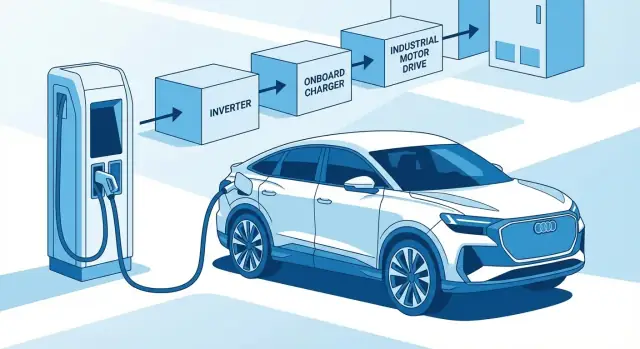

Questa è una panoramica pratica e non tecnica dei blocchi chiave all'interno di:

- EV (come la potenza della batteria diventa movimento fluido)

- Infrastrutture di ricarica (come la rete fornisce energia rapidamente e in sicurezza)

- Sistemi industriali (come le fabbriche riducono il consumo elettrico in motori e alimentatori)

Lungo il percorso collegheremo i punti: maggiore efficienza può tradursi in più autonomia, sessioni di ricarica più brevi e meno stress termico—un fattore importante per l'affidabilità.

Elettronica di potenza vs. elettronica di segnale/logica

Aiuta separare due categorie che spesso vengono confuse:

- Elettronica di potenza gestisce energia: alta tensione, alta corrente, calore ed efficienza (inverter, caricatori, azionamenti motori).

- Elettronica di segnale/logica gestisce informazione: sensori, comunicazione, controllo e calcolo (microcontrollori, networking, controller di sicurezza).

Entrambe contano, ma l'elettronica di potenza è la ragione per cui un EV può muoversi, un caricatore rapido può erogare centinaia di kilowatt e un sistema motore industriale può risparmiare energia nel tempo.

Basi dell'elettronica di potenza: i mattoni

L'elettronica di potenza è il “controllo del traffico” per l'elettricità: decide quanta energia si muove, in quale direzione e quanto rapidamente può cambiare. Prima di entrare negli inverter di trazione o nei caricatori, alcune idee semplici rendono tutto il resto più facile da seguire.

Tensione, corrente e potenza (in parole semplici)

- Tensione (V) è la spinta che muove l'elettricità in un circuito—come la pressione dell'acqua.

- Corrente (A) è la portata—quanta elettricità si muove.

- Potenza (W) è la velocità con cui l'energia viene fornita o utilizzata: potenza = tensione × corrente.

Quando un EV accelera o un caricatore rapido aumenta la potenza, l'elettronica di potenza gestisce quella fornitura cercando di sprecare il meno possibile come calore.

Cosa significa davvero “commutare”

Un interruttore di potenza è un dispositivo semiconduttore che può accendere e spegnere il flusso di energia estremamente velocemente—migliaia o milioni di volte al secondo. Commutando rapidamente (invece di “resistere” al flusso come una vecchia manopola), i sistemi controllano velocemente la velocità del motore, la corrente di ricarica e i livelli di tensione con molto più rendimento.

Le famiglie di dispositivi principali che sentirai nominare

- MOSFET: interruttori veloci spesso usati a frequenze di commutazione più alte.

- IGBT: ottime prestazioni per potenze elevate in molte applicazioni di trazione e industriali.

- Diodi: valvole monodirezionali per la corrente; essenziali in raddrizzamento e percorsi di freewheeling.

- Gate driver: il “traduttore” che dice a un MOSFET o IGBT esattamente quando—e quanto energicamente—commutare.

(Infineon e i suoi concorrenti forniscono questi componenti come discreti e come moduli di potenza adatti ad ambienti automotive e industriali.)

Dove si perde efficienza: conduzione, commutazione, calore

Due meccanismi principali di perdita sono:

- Perdite di conduzione (energia sprecata mentre l'interruttore è acceso)

- Perdite di commutazione (energia sprecata durante le transizioni on/off)

Entrambe diventano calore. Meno perdite generalmente significano dissipatori più piccoli, sistemi di raffreddamento più leggeri e componenti più compatti—vantaggi importanti in EV e caricatori, dove spazio, peso e margini di affidabilità sono stretti.

Una batteria EV immagazzina energia come DC (corrente continua), ma la maggior parte dei motori di trazione funziona in AC (corrente alternata). L'inverter di trazione è il traduttore: prende la DC ad alta tensione dal pacco e crea una forma d'onda AC trifase controllata con precisione che fa girare il motore.

Un modello mentale semplice è:

Batteria (DC) → Inverter (DC‑to‑AC) → Motore (coppia AC)

Perché l'inverter influisce sulla sensazione di guida

L'inverter non è solo una “scatola di potenza”—influisce molto sul comportamento di guida:

- Accelerazione e fluidità: la commutazione rapida controlla la coppia del motore in millisecondi. Migliore controllo e commutazioni più pulite possono ridurre vibrazioni, ronzii udibili e ondulazioni di coppia.

- Autonomia ed efficienza: ogni watt perso come calore nell'inverter è un watt che non va alle ruote. Perdite di commutazione e conduzione inferiori migliorano l'efficienza reale.

- Frenata rigenerativa: la stessa elettronica instrada energia dal motore alla batteria. La conversione efficiente influisce direttamente su quanta energia si recupera.

Dove si inseriscono i “moduli” semiconduttori

Molti inverter per EV sono costruiti su più livelli:

- Stadio di potenza: interruttori ad alta potenza (per esempio moduli IGBT o moduli MOSFET SiC) che fanno il lavoro pesante.

- Gate driver e controllo: driver e controller che comandano gli interruttori in modo sicuro e preciso.

- Sensing e protezione: misura di corrente/tensione, isolamento e protezioni che individuano problemi presto e prevengono danni.

I compromessi chiave che gli ingegneri bilanciano

Le scelte di progetto sono una negoziazione costante tra costo, efficienza e compattezza. Maggiore efficienza può ridurre le esigenze di raffreddamento e permettere involucri più piccoli, ma può richiedere dispositivi o packaging più avanzati. I progetti compatti richiedono, a loro volta, ottime prestazioni termiche affinché l'inverter resti affidabile in traino, accelerazioni ripetute o climi caldi.

Caricatore di bordo e DC/DC: i lavoratori silenziosi

Quando si parla di ricarica EV, tutti immaginano la presa di ricarica e la colonnina. Dentro la vettura però due sistemi meno visibili fanno gran parte del lavoro: l'onboard charger (OBC) e il convertitore DC/DC da alta a bassa tensione.

Cosa fa realmente l'onboard charger (OBC)

L'OBC è il “computer di ricarica” dell'EV. La maggior parte della ricarica domestica e aziendale fornisce AC dalla rete, ma la batteria immagazzina DC. L'OBC converte AC→DC e applica il profilo di carica richiesto dalla batteria.

Un modo semplice per ricordare la differenza:

- Ricarica AC: la conversione avviene nell'auto (OBC).

- Ricarica DC: la conversione avviene nel caricatore (la stazione invia DC direttamente alla batteria).

DC/DC: mantenere vivo il sistema a 12 V

Anche con una grande batteria ad alta tensione, gli EV dipendono ancora da un sistema a 12 V (o 48 V) per luci, infotainment, ECU, pompe e sistemi di sicurezza. Il convertitore DC/DC riduce la tensione della batteria di trazione in modo efficiente e mantiene carica la batteria ausiliaria.

Perché la commutazione ad alta frequenza rende i caricatori più piccoli

Gli OBC moderni e i convertitori DC/DC usano semiconduttori a commutazione rapida per ridurre le dimensioni dei componenti magnetici (induttanze/trasformatori) e dei filtri. Una frequenza di commutazione più alta può consentire:

- stadi di potenza più piccoli e leggeri

- risposta di controllo più veloce

- potenziali guadagni di efficienza (quando perdite ed EMI sono ben gestite)

Qui le scelte dei dispositivi—MOSFET/IGBT in silicio vs MOSFET SiC—influenzano direttamente quanto compatto ed efficiente può essere un caricatore.

Preoccupazioni chiave: fattore di potenza, isolamento e sicurezza

Un OBC non è solo “trasformare AC in DC”. Deve anche gestire:

- Power Factor Correction (PFC) per prelevare corrente dalla rete in modo pulito

- Isolamento galvanico (spesso tramite trasformatore ad alta frequenza) per proteggere gli occupanti e rispettare gli standard

- Protezione e sensing per tensione, corrente, temperatura e monitoraggio dell'isolamento

Velocità di ricarica vs. calore: il compromesso di sistema

Aumentare la potenza di ricarica aumenta corrente e stress di commutazione. La scelta dei semiconduttori influenza efficienza, generazione di calore e requisiti di raffreddamento, che possono limitare la potenza di ricarica sostenuta. Perdite inferiori possono significare ricariche più veloci entro lo stesso budget termico—or sistemi di raffreddamento più semplici e silenziosi.

Hardware per DC fast charging: cosa abilitano i semiconduttori

La ricarica DC rapida sembra semplice dall'esterno—inserisci la spina e guardi la percentuale salire—but all'interno dell'armadio è un sistema di conversione dell'energia a stadi. Velocità, efficienza e uptime sono largamente determinati dai semiconduttori di potenza e da come sono confezionati, raffreddati e protetti.

Cosa c'è dentro un caricatore rapido

La maggior parte dei caricatori ad alta potenza ha due blocchi principali:

- Front end AC/DC che prende l'AC di rete e la trasforma in un DC stabile su un "bus" ad alta tensione, rispettando i requisiti di rete.

- Stadio DC/DC che adatta quel bus DC alle esigenze della batteria (tensione e corrente) e coordina con i protocolli veicolo.

In entrambi gli stadi, i dispositivi di commutazione (IGBT o MOSFET SiC), i gate driver e le IC di controllo determinano quanto compatto può essere il caricatore e quanto pulitamente interagisce con la rete.

L'efficienza non è solo un numero sulla scheda tecnica

Una differenza di efficienza dell'1–2% può sembrare piccola, ma a 150–350 kW diventa significativa. Maggiore efficienza significa:

- meno elettricità dispersa come calore (costo energetico per kWh erogato più basso)

- ventole/pompe più piccole o che girano più lentamente (meno potenza ausiliaria)

- stress termico ridotto sui componenti (spesso intervalli di servizio più lunghi)

Fondamentali di affidabilità e sicurezza

I caricatori rapidi affrontano sovratensioni, frequenti cicli termici, polvere, umidità e talvolta aria salmastra. I semiconduttori abilitano funzioni protettive rapide come spegnimento d'emergenza, monitoraggio corrente/tensione e confini di isolamento tra alta tensione e controlli a bassa tensione.

Interoperabilità e sicurezza dipendono anche da sensing affidabile e gestione dei guasti: monitoraggio dell'isolamento, rilevamento guasti a terra e percorsi sicuri di scarica aiutano a fermare il flusso di potenza rapidamente quando qualcosa va storto.

Perché i moduli di potenza contano

I moduli di potenza integrati (invece di molti componenti discreti) possono semplificare il layout, ridurre l'induttanza parassita e rendere il raffreddamento più prevedibile. Per gli operatori, stadi di potenza modulari possono rendere la manutenzione più semplice: sostituisci un modulo, verifica e rimetti in funzione il caricatore più velocemente.

Silicio vs SiC: come la scelta del materiale cambia le prestazioni

Dall'idea al codice

Prototipa viste di dati di inverter e caricatori in chat, poi esporta codice sorgente pulito.

Scegliere tra silicio (Si) e carburo di silicio (SiC) è una delle leve più importanti a disposizione dei progettisti di EV e caricatori. Influisce su efficienza, comportamento termico, dimensioni dei componenti e talvolta anche sulla forma della curva di ricarica del veicolo.

Wide‑bandgap spiegato senza lezione di fisica

Il SiC è un materiale “wide‑bandgap”. In termini pratici, tollera campi elettrici più alti e temperature di funzionamento maggiori prima di iniziare a perdere corrente o rompersi. Per l'elettronica di potenza questo si traduce in dispositivi che possono bloccare alte tensioni con perdite inferiori e commutare più velocemente—utile per inverter di trazione e ricarica DC rapida.

Si vs SiC in EV e ricarica

Il silicio (spesso come IGBT o MOSFET in silicio) è maturo, ampiamente disponibile e conveniente. Offre buone prestazioni, specialmente quando le velocità di commutazione non devono essere estreme.

I MOSFET SiC in genere forniscono:

- Maggiore efficienza ad alta tensione e alta potenza, soprattutto a carico parziale

- Meno calore da rimuovere, riducendo dissipatori e richieste di raffreddamento

- Sistemi potenzialmente più compatti, perché alcuni componenti di supporto (in particolare i magnetici) possono ridursi

Questi vantaggi possono aiutare ad estendere l'autonomia o permettere ricariche rapide sostenute con meno throttling termico.

Dove gli IGBT sono ancora comuni (e perché)

I moduli IGBT restano popolari in molti inverter di trazione a 400 V, azionamenti industriali e piattaforme sensibili al costo. Sono comprovati, robusti e competitivi quando il progetto dà priorità al prezzo, alle catene di fornitura consolidate e a frequenze di commutazione che non spingono troppo il silicio.

Perché la frequenza di commutazione più alta conta

La commutazione più veloce (un punto di forza del SiC) può sbloccare magnetici più piccoli—induttori e trasformatori in OBC, convertitori DC/DC e alcuni stadi dei caricatori. Magnetici più piccoli riducono peso e volume e possono migliorare la risposta ai transitori.

Una avvertenza: il dispositivo non garantisce il successo del sistema

I benefici di efficienza e dimensione dipendono dall'intero progetto: gate driving, induttanze di layout, filtraggio EMI, raffreddamento, strategia di controllo e margini operativi. Un progetto in silicio ben ottimizzato può superare un progetto SiC mal implementato—quindi la scelta del materiale dovrebbe seguire gli obiettivi di sistema, non i titoli.

Packaging e design termico: mantenere la potenza al fresco e affidabile

I semiconduttori di potenza non hanno bisogno solo del “chip giusto”. Hanno bisogno del package giusto—la forma fisica che supporta alte correnti, si connette al resto del sistema e rimuove il calore abbastanza rapidamente da restare entro limiti sicuri.

Perché il packaging conta (calore fuori, corrente dentro)

Quando un inverter o un caricatore EV commuta centinaia di ampere, anche piccole perdite elettriche diventano calore significativo. Se quel calore non può essere evacuato, il dispositivo si scalda, l'efficienza cala e le parti invecchiano più velocemente.

Il packaging risolve due problemi pratici insieme:

- Percorsi di corrente a bassa resistenza così si spreca meno potenza

- Un percorso termico veloce dal chip al dissipatore o al cold plate

Per questo i progetti di potenza per uso automotive curano spessore rame, metodi di bonding, baseplate e materiali di interfaccia termica.

Moduli vs componenti discreti (spiegazione semplice)

Un dispositivo discreto è un singolo interruttore montato su una scheda—utile per potenze minori e layout flessibili.

Un modulo di potenza raggruppa più interruttori (e talvolta sensori) in un unico blocco progettato per alte correnti e controllo del flusso termico. Pensalo come un “mattone” di potenza pre‑ingegnerizzato invece di assemblare tutto mattone per mattone.

Basi termiche che vedrai nei datasheet

- Temperatura di giunzione (Tj): quanto è calda la parte di silicio (o SiC) internamente

- Dissipatori e materiali di interfaccia termica: l'“autostrada del calore” verso l'esterno

- Raffreddamento liquido: comune in inverter ad alta potenza e caricatori rapidi, usando un cold plate per rimuovere il calore più aggressivamente

Affidabilità: sopravvivere alla vita reale

Ambienti EV e industriali mettono alla prova l'hardware: vibrazioni, umidità e ripetuti cicli termici possono affaticare bond e saldature nel tempo. Scelte di packaging robuste e margini termici conservativi migliorano la durata—aiutando i progettisti a aumentare la densità di potenza senza sacrificare la durabilità.

Gestione batteria e sicurezza: sensing, isolamento, protezione

Ottieni ricompense per la condivisione

Condividi ciò che hai costruito con Koder.ai e ottieni crediti per progetti futuri.

Un pacco batteria è valido quanto il sistema che lo supervisiona. Il Battery Management System (BMS) misura cosa succede nel pacco, bilancia le celle e interviene rapidamente quando qualcosa sembra non andare.

Cosa fa concretamente il BMS

A grandi linee, un BMS ha tre compiti:

- Misura: leggere tensioni cella per cella, corrente di pacco e temperature in tempo reale

- Bilanciamento: equalizzare le celle così che una cella debole non limiti autonomia o acceleri l'invecchiamento

- Protezione: prevenire sovraccarico, scarica eccessiva, sovracorrente e surriscaldamento (comandando contattori, limitando potenza o avviando lo shutdown)

Il sensing che rende tutto possibile

Le decisioni del BMS dipendono da sensing accurato:

- Sensing di corrente determina potenza di carica/scarica, abilita stime di stato di carica e rileva cortocircuiti o carichi inattesi

- Sensing di tensione (cella per cella) individua sbilanciamenti e protegge da sovra/scarica dannosa

- Sensing di temperatura supporta la gestione termica e i limiti di sicurezza

Piccoli errori di accuratezza si sommano in stime errate di autonomia, invecchiamento non uniforme o rilevamento tardivo dei guasti—soprattutto sotto carico elevato o ricarica rapida.

Isolamento e sicurezza ad alta tensione

I pacchi ad alta tensione devono mantenere l'elettronica di controllo separata dal dominio di potenza. L'isolamento (amplificatori isolati, comunicazione isolata, monitoraggio dell'isolamento) protegge passeggeri e tecnici, migliora l'immunità ai disturbi e permette misure affidabili anche con centinaia di volt presenti.

Functional safety, senza gergo

La sicurezza funzionale riguarda soprattutto il progettare sistemi che rilevino guasti, entrino in uno stato sicuro ed evitino punti singoli di fallimento. I mattoni semiconduttori supportano questo con autotest, percorsi di misura ridondanti, watchdog e segnalazione di guasti.

Diagnostica e rilevamento guasti

L'elettronica moderna della batteria può segnalare letture anomale dei sensori, rilevare fili aperti, monitorare la resistenza d'isolamento e registrare eventi per analisi post‑guasto—trasformando un generico “qualcosa non va” in protezione azionabile.

Efficienza industriale: azionamenti motori e risparmi in fabbrica

Gli azionamenti motori sono tra i maggiori consumatori nascosti di elettricità in industria. Ogni volta che una fabbrica richiede movimento—rotazione, pompaggio, trasporto, compressione—l'elettronica di potenza sta tra la rete e il motore per modellare energia in coppia e velocità controllate.

Dove compare l'elettronica di potenza nelle fabbriche

Un variatore di velocità (VSD) tipicamente raddrizza la potenza AC in ingresso, la livella su un link DC e poi usa uno stadio inverter (spesso un modulo IGBT o MOSFET SiC, a seconda della tensione e degli obiettivi di efficienza) per creare un'uscita AC controllata per il motore.

Li trovi in pompe, ventilatori, compressori e nastri trasportatori—sistemi che spesso funzionano molte ore e dominano la bolletta energetica di un sito.

Perché la velocità variabile fa risparmiare energia

L'operare a velocità costante spreca energia quando il processo non richiede piena potenza. Una pompa o un ventilatore limitato da una valvola consuma quasi la stessa potenza, mentre un VSD può ridurre la velocità del motore. Per molte pompe/ventilatori centrifughi, una piccola riduzione di velocità può tradursi in una riduzione di potenza molto maggiore, con veri guadagni di efficienza.

Le leve di efficienza: dispositivi, controllo e perdite

I dispositivi moderni migliorano le prestazioni degli azionamenti in modi pratici:

- Riduzione delle perdite di commutazione e conduzione con silicio migliore e opzioni wide‑bandgap come i MOSFET SiC

- Controllo più intelligente (sensing di corrente più accurato, protezioni più veloci) per far funzionare i motori vicino al punto ottimale

- Riduzione dello stress termico così i sistemi possono essere più piccoli o durare di più alla stessa potenza

Benefici oltre l'energia

Un controllo motore di qualità superiore spesso comporta operazioni più silenziose, avvii/arresti più dolci, meno usura meccanica e migliore stabilità di processo—talvolta tanto preziosi quanto i risparmi energetici.

Rete e rinnovabili: conversione di potenza oltre l'auto

Gli EV non esistono isolati. Ogni nuovo caricatore si collega a una rete che deve anche assorbire più solare, eolico e accumuli. Gli stessi concetti di conversione energetica usati nell'auto si ritrovano negli inverter solari, nei convertitori eolici, nello storage stazionario e nelle apparecchiature che alimentano i siti di ricarica.

Integrare solare, eolico e stoccaggio

Le rinnovabili sono variabili per natura: le nuvole passano, le raffiche cambiano e le batterie alternano carica e scarica. L'elettronica di potenza fa da traduttore tra queste fonti e la rete, modellando tensione e corrente così che l'energia venga consegnata in modo fluido e sicuro.

Flusso di potenza bidirezionale (V2H/V2G)

I sistemi bidirezionali possono muovere energia in entrambe le direzioni: rete → veicolo (ricarica) e veicolo → casa/rete (fornitura). Concettualmente è la stessa elettronica che commuta, ma con controlli e caratteristiche di sicurezza progettati per esportare potenza. Anche se potresti non usare mai V2H/V2G, il requisito bidirezionale influenza come sono progettati i nuovi inverter e caricatori.

Qualità di potenza: armoniche e fattore di potenza

La conversione può distorcere la forma d'onda AC. Quelle distorsioni si chiamano armoniche e possono riscaldare apparecchiature o causare interferenze. Il fattore di potenza misura quanto pulito un dispositivo preleva energia; più vicino a 1 è meglio. I convertitori moderni usano controllo attivo per ridurre le armoniche e migliorare il fattore di potenza, aiutando la rete a gestire più caricatori e rinnovabili.

Affidabilità e manutenibilità contano

Le apparecchiature di rete devono funzionare per anni, spesso all'aperto, con manutenzione prevedibile. Questo porta a progetti con packaging durevole, robuste funzioni di protezione e parti modulari facilmente sostituibili.

Con la crescita della ricarica, gli upgrade a monte—trasformatori, quadri e conversione di potenza a livello di sito—diventano spesso parte del progetto, non solo i caricatori stessi.

Scegliere soluzioni semiconduttrici: checklist pratica

Pianifica prima di costruire

Definisci schermate, ruoli e flussi di dati prima in modo che lo sviluppo resti focalizzato.

Selezionare semiconduttori di potenza (che sia un modulo Infineon, un MOSFET discreto o un ecosistema completo gate‑driver + sensing) riguarda meno il rincorrere specifiche estreme e più il far combaciare le condizioni operative reali.

1) Parti dall'involucro elettrico

Definisci i non negoziabili in anticipo:

- Classe di tensione (es. sistemi battery 400 V vs 800 V; ausiliari 12 V/48 V)

- Livello di potenza e ciclo di lavoro (continua vs potenza di picco, scatti di accelerazione, profili di ricarica)

- Obiettivo di frequenza di commutazione (spesso legato a rumore acustico, EMI e dimensione dei magnetici)

2) Adattalo alla realtà meccanica e di raffreddamento

Prima di scegliere Si vs SiC, conferma cosa può supportare fisicamente il tuo prodotto:

- Approccio di raffreddamento: aria, piastra fredda liquida, refrigerante o loop condiviso del veicolo

- Vincoli di dimensione e peso: footprint del modulo, instradamento busbar, creepage/clearance

- Margine termico: temperature di giunzione nel peggiore dei casi e con incrostazioni

3) Valuta il costo totale di possesso (non solo BOM)

Maggiore efficienza può ridurre dimensioni del dissipatore, potenza delle pompe, rischio di garanzia e downtime. Considera manutenzione, perdite energetiche nel tempo e requisiti di uptime—soprattutto per DC fast charging e azionamenti industriali.

4) Pianifica fornitura, ciclo di vita e qualificazione

Per automotive e infrastrutture la strategia di fornitura fa parte dell'ingegneria:

- Livello di qualificazione (grado automotive dove richiesto)

- Impegni di ciclo di vita e gestione PCN/change

- Strategia di second sourcing (dove possibile) e alternative di footprint

5) Non lasciare EMC e sicurezza per ultimo

Previsti tempo per lavoro EMC e di sicurezza: coordinazione isolamento, aspettative di safety funzionale, gestione dei guasti e documentazione per audit.

6) Decidi cosa proverai in test—e cosa monitorerai sul campo

Definisci artefatti di validazione fin dall'inizio: mappe di efficienza, risultati di cicli termici, report EMI e diagnostica sul campo (trend temperatura/corrente, codici guasto). Un piano chiaro riduce riprogettazioni tarde e accelera la certificazione.

Anche i programmi a forte componente hardware finiscono per avere bisogno di software: monitoraggio flotte di caricatori, visualizzazione mappe di efficienza degli inverter, cruscotti di test, strumenti di servizio o semplici app per tracciare il derating termico tra varianti.

Piattaforme come Koder.ai possono aiutare i team a costruire rapidamente questi strumenti web, backend e mobile tramite un flusso guidato in chat (con modalità di pianificazione, snapshot/rollback ed esportazione del codice sorgente). È un modo pratico per accorciare l'“ultimo miglio” tra risultati di laboratorio e app interne distribuibili—soprattutto quando gruppi ingegneristici diversi hanno bisogno degli stessi dati in formati differenti.

Punti chiave e FAQ

I semiconduttori di potenza sono i muscoli e i riflessi dell'elettrificazione moderna: commutano energia in modo efficiente, la misurano con precisione e mantengono i sistemi sicuri sotto calore reale, vibrazioni e condizioni di rete.

Punti chiave (EV, ricarica e industria)

- Le prestazioni e l'autonomia degli EV sono fortemente influenzate dalle perdite di commutazione e dal progetto termico nell'inverter di trazione e nel percorso di ricarica a bordo.

- La velocità di ricarica è limitata dall'intera catena—accettazione della batteria, stadio di potenza del caricatore, raffreddamento del cavo e limiti di rete—non da un singolo componente.

- Negli azionamenti motori industriali, una conversione di potenza migliore riduce i costi operativi, il calore, le dimensioni degli involucri e i tempi di inattività.

Glossario rapido

- Inverter: converte la DC della batteria in AC per il motore di trazione.

- OBC (Onboard Charger): converte l'AC della rete in DC per caricare la batteria.

- DC/DC: converte una tensione DC in un'altra (es. batteria ad alta tensione a 12V/48V).

- SiC (Silicon Carbide): materiale wide‑bandgap che permette frequenze di commutazione più alte e perdite inferiori ad alta tensione.

- IGBT: dispositivo di potenza in silicio spesso usato in inverter ad alta potenza; efficiente ed economico in molti casi.

- Gate driver: controlla come un MOSFET/IGBT commuta; critico per efficienza, EMI e affidabilità.

- Isolamento: mantiene l'elettronica di controllo separata dall'alta tensione (per sicurezza e immunità ai disturbi).

FAQ

Il SiC garantisce sempre una ricarica più veloce?

Non automaticamente. Il SiC può ridurre le perdite e permettere frequenze più alte (che possono ridurre i magnetici e migliorare l'efficienza), ma la velocità di ricarica è spesso limitata dalla batteria, dal caricatore e dalla rete.

Le IGBT sono superate per gli EV?

No. Molte piattaforme usano ancora con successo moduli IGBT, specialmente dove costo, affidabilità provata e obiettivi di efficienza specifici lo rendono sensato.

Cosa conta di più per l'affidabilità?

Margini termici, scelta del package/modulo, taratura del gate driver, integrità dell'isolamento e funzioni di protezione (sovracorrente/ sovratensione/ surriscaldamento).