Perché la storia di Dell conta ancora

Studiare Michael Dell non è un atto di venerazione. Il successo iniziale di Dell si capisce meglio come una serie di scelte operative—molte poco appariscenti—che hanno aumentato le probabilità di riuscita. La storia è utile perché trasforma la strategia in meccanica: cosa costruire, quando comprare, come fissare i prezzi, come spedire e come evitare che la cassa resti bloccata nei posti sbagliati.

Per fondatori e operatori, Dell è un caso particolarmente utile perché ha vinto in un mercato che sembrava commoditizzato e feroce nella competizione. I PC non erano prodotti rari o magici; erano scatole intercambiabili di componenti. Proprio per questo il playbook vale la pena di essere rivisto: mostra come l'eccellenza operativa possa creare un vantaggio durevole anche quando il prodotto non è proprietario.

I due pilastri: disciplina + focalizzazione

Questo articolo inquadra il playbook di Dell attorno a due pilastri che si rinforzano a vicenda:

- Disciplina della supply chain: costruire in funzione della domanda reale, mantenere l'inventario basso, standardizzare i componenti e usare la velocità (non la previsione) per restare aggiornati mentre i prezzi dei componenti scendono.

- Focalizzazione B2B: spostare l'attenzione verso organizzazioni che comprano per affidabilità, servizio e costo totale—non solo per il prezzo più basso sul cartellino.

Insieme, queste scelte hanno migliorato il capitale circolante, ridotto il rischio e reso Dell più semplice da gestire su scala.

Cosa imparerai—e come applicarlo

Capirai come il modello di vendita diretta di Dell ha cambiato il flusso di informazioni (ordini prima, produzione dopo), perché le rotazioni di inventario possono contare più di grandi numeri di fatturato e come i rapporti con i fornitori diventano leva quando le operazioni sono prevedibili.

Soprattutto, ogni sezione è scritta per essere “copia e adatta.” Potrai tradurre le idee in domande pratiche per la tua azienda: dove si inceppa la cassa? Quali decisioni dovrebbero essere standardizzate? Quali clienti apprezzano abbastanza l'affidabilità da pagarci? E quali metriche ti direbbero che il modello sta davvero funzionando?

Michael Dell in breve: le mosse principali

La storia di Michael Dell è utile perché non parla principalmente di invenzioni tecnologiche—parla di aver progettato un sistema che si muoveva più velocemente dei concorrenti e trasformava scelte operative in vantaggio durevole.

Una timeline rapida (dal dormitorio all'impresa)

Dell iniziò nel 1984 assemblando PC su ordinazione mentre era all'University of Texas. Negli anni tardi '80 e nei primi anni '90 l'azienda si espanse a livello nazionale e poi internazionale, puntando molto sulla vendita diretta ai clienti invece che sugli scaffali dei rivenditori.

Verso la metà/fine degli anni '90, Dell dimostrò di poter scalare questo approccio: grandi volumi, controllo rigoroso dei costi e logistica sempre più sofisticata. Negli anni 2000 il baricentro si spostò verso acquirenti business ed enterprise—clienti che badavano meno al prezzo più basso e più alla coerenza, al servizio e alla gestione prevedibile dei loro parchi macchine.

Il “modello diretto” in termini semplici

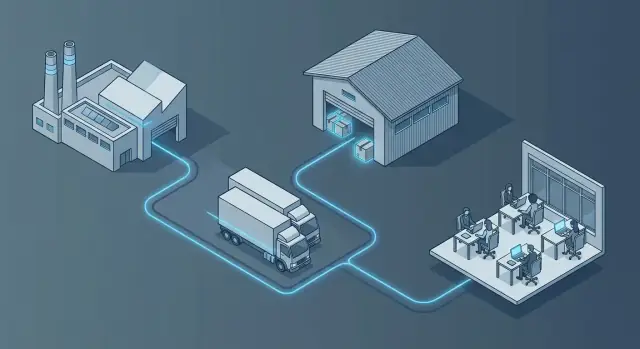

Il modello diretto significava che i clienti dicevano a Dell cosa volevano prima, e Dell lo costruiva dopo l'ordine—poi lo spediva direttamente.

Sembra semplice, ma cambiava tutto:

- la domanda era più chiara perché l'ordine arrivava prima della produzione;

- l'inventario restava basso perché i pezzi non rimanevano a lungo fermi;

- prezzo e configurazione potevano essere aggiustati rapidamente senza competere per lo spazio sugli scaffali.

Punti di svolta chiave: scala, concorrenza e spostamento verso l'enterprise

Due pivot maggiori hanno definito le mosse fondamentali. Primo, Dell industrializzò il build-to-order in modo che funzionasse non solo per gli appassionati, ma anche su scala di massa. Secondo, man mano che la competizione sui PC si intensificò e le differenze di prodotto si assottigliarono, Dell si spinse di più verso il B2B: configurazioni standardizzate, processi favorevoli al procurement e supporto che rispecchiava il modo in cui i reparti IT operano davvero.

I limiti del playbook

Questo approccio non era magia. I cicli di domanda dei PC, le carenze di componenti e i cambiamenti nel modo di acquistare computer (compreso il rafforzamento del retail e successivamente di concorrenti online) hanno ridotto l'unicità del “diretto.” La lezione duratura è che il sistema deve evolvere: ciò che nasce come differenziazione può diventare requisito di base, e la disciplina deve continuare a trovare nuovi punti in cui contare.

Il modello di vendita diretta: domanda prima, poi costruisci

Il vantaggio iniziale di Dell non fu un componente magico o un trucco di fabbrica—fu un metodo di vendita che ha rimodellato tutto ciò che veniva dopo. Vendendo direttamente ai clienti invece di lottare per lo spazio sugli scaffali, Dell trasformò il “cosa costruire” da ipotesi a risposta.

Vendi diretto, possiedi la relazione

I produttori tradizionali spingevano scatole nei negozi sperando che si vendessero. Dell fece il contrario: prendi prima l'ordine, poi evadi. Quella relazione diretta creò due asset preziosi insieme—dati cliente e controllo dei prezzi.

Senza un rivenditore in mezzo, Dell poteva vedere cosa le persone volevano realmente (e cosa smettevano di volere) in tempo quasi reale. Significava anche meno ricarichi e meno incentivi a "imbottire il canale" con inventario solo per raggiungere numeri trimestrali.

Build-to-order: prima la domanda, poi l'assemblaggio

Il nucleo del build-to-order è semplice: assembla solo dopo che la domanda è nota. Invece di produrre migliaia di macchine identiche e scontare gli avanzi, Dell poteva configurare i sistemi in base agli ordini correnti.

Questo approccio riduce il rischio di costruire il mix sbagliato—soprattutto nel mercato PC, dove parti e specifiche invecchiano rapidamente. Supporta anche una scelta più ampia: i clienti possono scegliere tra opzioni standardizzate, mentre la fabbrica resta concentrata su un assemblaggio ripetibile.

Il ciclo di feedback che guida stock e spedizioni

Gli ordini diretti non solo avviano l'assemblaggio—they guidano ciò che Dell deve avere a disposizione e a quale velocità muoversi. Se un certo processore o disco inizia ad apparire in una quota crescente di ordini, l'approvvigionamento può rispondere subito.

Quel loop stretto è il punto: gli ordini informano cosa stoccare, cosa prioritizzare nelle spedizioni e dove i team di assistenza devono prepararsi per i necessari interventi. Il modello di vendita diventa un radar operativo.

Compromessi: meno presenza in vetrina, più responsabilità operativa

Lo svantaggio è ovvio: meno clienti scoprono casualmente il prodotto su uno scaffale. La vendita diretta richiede marketing più forte, scelte di configurazione più chiare e un'esperienza d'acquisto di cui i clienti si fidano.

Sposta anche la responsabilità sull'azienda. Quando possiedi la relazione, possiedi le aspettative—date di consegna accurate, logistica affidabile, resi chiari e supporto reattivo. Il modello diretto di Dell non era solo una tattica di vendita; era una promessa che le operazioni dovevano mantenere.

Disciplina dell'inventario: la velocità batte la previsione

L'intuizione di Dell non era che le previsioni siano inutili—era che, nell'hardware che evolve rapidamente, essere veloci spesso batte l'essere giusti. Quando CPU, dischi e memoria calano di prezzo ogni poche settimane, l'inventario non è un asset; è un rischio sullo scaffale.

Perché un inventario basso riduce il rischio

Avere settimane di pezzi significa poter restare bloccati con componenti di ieri (e con il costo di ieri) mentre i concorrenti spediscono specifiche più nuove a minor costo. Anche se vendi lo stock vecchio, potresti doverlo scontare, erodendo i margini. Un inventario basso riduce anche la probabilità di avere il mix sbagliato—troppi di un modello, pochi di un altro—quando le preferenze cambiano.

Capitale circolante 101: parti vs cassa

Il capitale circolante è il denaro impegnato per tenere l'azienda in funzione giorno per giorno. Se acquisti una grande pila di componenti in anticipo, la cassa esce dal conto e resta in scatole fino a quando quei PC non sono venduti.

Dell spinse nella direzione opposta: prendi l'ordine, poi tira i pezzi attraverso il sistema. Il beneficio pratico è semplice:

- meno cassa intrappolata nell'inventario

- più cassa disponibile per marketing, supporto e crescita

- meno svalutazioni quando i prezzi scendono

In termini operativi, l'inventario non è solo merce—è tempo e cassa congelati.

Coordinamento dei fornitori come sistema operativo quotidiano

L'inventario basso funziona solo se i fornitori non sono trattati come venditori distanti. Sono parte del ritmo quotidiano. Questo significa condivisione costante dei segnali di domanda, conferma rapida di disponibilità e regole chiare per le sostituzioni quando un pezzo scarseggia.

Invece di scommettere su una previsione trimestrale, il sistema si basa su aggiornamenti frequenti: cosa si vende oggi, cosa arriva domani e cosa deve essere accelerato ora.

Errori da evitare: tagliare troppo i buffer

C'è un limite. Se riduci i buffer al punto che un camion in ritardo ferma le spedizioni, non hai operazioni snelle—hai consegne mancate.

Trappole comuni includono:

- ottimizzare per l'inventario più basso senza proteggere componenti critici

- single-sourcing di parti soggette a carenze

- ignorare la capacità di trasporto e ricezione (i pezzi esistono, ma non arrivano in tempo)

L'obiettivo è un inventario controllato: piccolo dove è sicuro e intenzionale dove l'affidabilità conta.

Standardizzazione e scala: meno parti, più opzioni

Il vantaggio sorprendente di Dell non era una tecnologia esotica—era la moderazione. Limitando il numero di componenti ammessi nel sistema, Dell ridusse la complessità ovunque: acquisti, assemblaggio, test, supporto e resi. La standardizzazione divenne un motore di scala.

Standardizza i componenti per semplificare acquisti e assemblaggio

Quando compri meno parti distinte, impieghi meno tempo a reperirle, qualificarle e pianificare intorno a esse. In fabbrica, componenti comuni significano istruzioni di lavoro più semplici, meno errori di assemblaggio e formazione più rapida. Il processo di costruzione diventa ripetibile, esattamente ciò che serve quando la domanda cresce.

Parti comuni = potere di trattativa e flessibilità

Ordini ad alto volume su un piccolo set di CPU, dischi, moduli di memoria e schede madri aumentano la leva negoziale con i fornitori. Rendono anche più semplici le sostituzioni quando scoppia una carenza: se più modelli condividono gli stessi pezzi, puoi riallocare l'inventario verso le configurazioni che si vendono senza riscrivere tutta la distinta base.

Il controllo qualità migliora con meno varianti

Ogni nuovo pezzo è una potenziale modalità di guasto in più. Meno varianti significano meno combinazioni da testare e meno problemi di compatibilità da risolvere. Questo stringe il controllo qualità e abbassa il costo del supporto—particolarmente importante quando Dell si spostò verso account enterprise che si aspettano uptime prevedibile.

Bilanciare standardizzazione e configurazione cliente

Standardizzare non significa tagliare tutte le opzioni. Dell abbinò un set controllato di parti approvate con un menu di configurazione che i clienti potevano capire: memoria, storage, garanzia, periferiche. Il trucco è standardizzare dietro le quinte mantenendo l'esperienza d'acquisto flessibile.

Una regola utile: se un componente non migliora chiaramente il valore per il cliente o i margini, è candidato per essere rimosso.

Partnership con i fornitori e leva negoziale

Esporta il sorgente in qualsiasi momento

Tieni il controllo del tuo codice con l'esportazione del sorgente quando il tuo strumento interno deve spostarsi.

Il vantaggio nella supply chain di Dell non riguardava solo spremere i fornitori sul prezzo. Riguardava costruire un sistema in cui i fornitori volevano schierarsi con Dell—perché l'economia funzionava anche per loro.

Incentivi reciproci: rendi il volume interessante

Quando un'azienda può trasformare gli ordini in cassa rapidamente, può offrire qualcosa che molti acquirenti non possono: un pull-through più costante e prevedibile. I fornitori beneficiano quando il volume è coerente e i programmi sono affidabili.

Per Dell, la leva veniva dall'essere un canale ad alto throughput per componenti. Per i fornitori, il premio era scala e una visione più chiara della domanda. Allineamento significa più della singola sconto, perché riduce il rischio e gli sprechi dei fornitori.

Il modello diretto generava segnali d'ordine puliti: cosa i clienti acquistavano davvero, in tempo reale. Condividere quei segnali—previsioni, pattern d'ordine e cadenza di consegna—aiuta i fornitori a pianificare produzione e logistica con meno sorprese.

In pratica, questo trasforma la negoziazione in coordinamento. I prezzi migliorano, ma anche i lead time, la qualità e la reattività.

Logistica near-site e vendor-managed inventory (concettualmente)

Un'idea chiave è avvicinare l'inventario al punto di assemblaggio senza che Dell lo possieda a lungo. Tecniche come il vendor-managed inventory e hub fornitori vicini accorciano i cicli di rifornimento e riducono gli stockout.

Questa configurazione può:

- tagliare ritardi di trasporto e movimentazione

- ridurre i buffer (e quindi il capitale circolante)

- rendere più semplice la configurazione in fase finale senza accumulare prodotti finiti

Gestione del rischio: non scambiare efficienza per fragilità

Partnership forti possono diventare un punto singolo di fallimento se si dipende troppo da un fornitore, una geografia o una parte specializzata. I migliori operatori bilanciano collaborazione e contingenza: seconde fonti dove possibile, percorsi di escalation chiari e test di stress periodici.

La vera leva di Dell non era solo potere di contrattazione—era avere un modello operativo che rendeva i fornitori più veloci, più certi e più profittevoli quando restavano vicini.

Lo spostamento verso il B2B: vincere su affidabilità e costo totale

Dell non iniziò inseguendo le grandi imprese. I primi successi vennero dalle piccole imprese che volevano prestazioni decenti, prezzo onesto e qualcuno che rispondesse al telefono. Col tempo, quella base clienti diventò un ponte verso account più grandi—perché gli stessi tratti che contano per una azienda di 50 persone contano anche per una da 50.000, solo con più burocrazia.

Salire di mercato senza perdere il vantaggio

Passando dalle piccole imprese alle enterprise, il messaggio cambiò da “migliori specifiche per il prezzo” a “costo totale inferiore e meno sorprese.” Le enterprise non comprano solo un dispositivo; comprano prevedibilità: immagini standard, componenti coerenti, garanzie chiare e un fornitore che non sparirà a metà contratto.

Perché le enterprise dicono sì

I team di procurement e i reparti IT apprezzano fornitori che rendono l'acquisto e la manutenzione di fleet noiosi—in senso positivo. Ciò che conta di più tende a essere:

- affidabilità e coerenza: meno cambi di modello, supporto driver stabile, pianificazione del ciclo di vita prevedibile

- supporto e responsabilità: sostituzione rapida, percorsi di escalation chiari e impegni su livelli di servizio

- facilità di procurement: configurazioni standard, prezzi per volume, fatturazione semplice e approvazioni pulite

Cicli più lunghi, ma contratti ripetibili

Il B2B è più lento. Revisioni di sicurezza, programmi pilota, onboarding dei fornitori e negoziazioni contrattuali allungano i tempi. Ma una volta che vinci, spesso ottieni cicli di rinnovo pluriennali, ordini più grandi e espansione in team o aree geografiche adiacenti.

Servizi e supporto come “collante”

I servizi trasformano una vendita hardware in una relazione continua. Aiuto alla distribuzione, supporto gestito e programmi di garanzia riducono i downtime e il carico per l'IT. Questa semplificazione operativa è "appiccicosa"—e aiuta a difendere gli account anche quando i concorrenti pareggiano sul prezzo.

Operazioni cliente: rendere la vita dei reparti IT più semplice

Imposta il tracciamento degli SLA

Rendi visibili le metriche di supporto così i problemi vengono risolti prima che le proroghe di rinnovo siano a rischio.

Il vantaggio B2B di Dell non era solo PC più economici—era ridurre gli attriti quotidiani dentro i reparti IT. Gli acquirenti enterprise si interessano meno di una singola specifica eccellente e più del fatto che 5.000 macchine possano essere distribuite, supportate e aggiornate senza caos.

Gestione fleet e immagini standard

I team IT vogliono fleet prevedibili: pochi modelli approvati, driver coerenti e un'immagine unica da distribuire su scala. La standardizzazione riduce i ticket dell'help-desk e velocizza l'onboarding.

La promessa operativa di Dell agli acquirenti IT è semplice: scegli un set standard, mantienilo stabile e fai in modo che le sostituzioni corrispondano. Quando un portatile muore, l'obiettivo non è un upgrade elegante—è far tornare il dipendente al lavoro con la minima riconfigurazione.

Gestione del ciclo di vita: dall'acquisto al refresh

Operazioni cliente solide trattano l'hardware come un ciclo di vita, non come una vendita una tantum:

- Procurement: configurazioni coerenti, lead time chiari, prezzi semplici

- Deployment: imaging, tagging, staging che si adattano al programma di rollout del cliente

- Manutenzione: disponibilità prevedibile dei pezzi e gestione rapida delle garanzie

- Refresh: cicli di sostituzione pianificati che evitano budget a sorpresa

Qui l'affidabilità e il costo totale diventano tangibili: meno interruzioni, meno eccezioni e meno escalation urgenti.

Bundling di servizi senza overselling

I servizi contano, ma solo quando sono concreti. Invece di promesse vaghe di “white-glove,” i bundle di successo sono specifici: parti entro il giorno lavorativo successivo, riparazione in sede, pre-imaging, tracciamento dei dispositivi o un programma di refresh gestito. Se non puoi definire cosa succede, quando e chi se ne occupa, non venderlo.

Come misurare se funziona

L'eccellenza operativa si vede in metriche noiose:

- tassi di rinnovo per supporto e servizi

- performance del supporto: tempo di risoluzione, tasso di problemi ripetuti e conformità agli SLA

- crescita account: espansione da un dipartimento a standard aziendali

Quando le operazioni cliente sono forti, i reparti IT smettono di acquistare modello per modello e iniziano a standardizzarsi intorno a te.

Metriche che hanno fatto funzionare il modello

Il vantaggio di Dell non era solo un modello di vendita diretto brillante—era il sistema di misurazione sotto. Quando costruisci su ordine e mantieni l'inventario snello, piccoli ritardi e scivoloni di qualità emergono in fretta. Le metriche trasformano segnali deboli in azioni.

Tempo di ciclo: l'orologio con cui non si discute

La velocità era una caratteristica competitiva, quindi Dell misurava il tempo come una azienda di produzione, non come un "brand PC." Le misure di ciclo più utili erano end-to-end, non dipartimentali:

- order-to-ship: tempo dal confermato ordine all'uscita dall'impianto

- build time: tempo in linea, dal kitting al sistema finito

- delivery time: performance ship-to-door (spesso questione del vettore e delle operations regionali, non della produzione)

La chiave era trattare questi come un unico timer collegato. Se la spedizione rallentava, le promesse di vendita dovevano adeguarsi—o le operazioni dovevano scalare le correzioni immediatamente.

Metriche di qualità: i difetti sono debito operativo

Il build-to-order funziona solo se quello che esce funziona al primo colpo. Altrimenti scambi il costo dell'inventario con il costo del supporto e il danno reputazionale. Dell monitorava:

- tassi di reso per modello e lotto di componenti

- tassi di guasto (i guasti precoci erano particolarmente indicativi)

- volume e motivi dei ticket di supporto, raggruppati in categorie che rimandavano a parti specifiche, configurazioni o fasi di processo

Questo ha reso la qualità un loop di feedback, non un post-mortem.

Metriche finanziarie: il capitale circolante come tabellone

L'eccellenza operativa si vede nella cassa. Dell teneva d'occhio da vicino:

- inventory turns (quante volte l'inventario è venduto e rimpiazzato in un periodo)

- cash conversion cycle (quanto velocemente la cassa spesa per i pezzi ritorna come cassa dai clienti)

Accorciare il ciclo di cassa ha finanziato la crescita senza bisogno di tanto capitale esterno.

Obiettivi e ritmi di revisione: tenere le squadre allineate

Le metriche contano solo se creano abitudini. Le cadence operative in stile Dell includevano tipicamente revisioni settimanali per tempo di ciclo e qualità, più approfondimenti mensili su inventory turns e cash conversion. Gli obiettivi erano semplici, visibili e assegnati—così quando un numero scendeva, tutti sapevano chi conduceva la correzione e entro quando.

Concorrenza e limiti del playbook

I vantaggi di Dell non erano segreti permanenti. Quando i concorrenti capirono il gioco—vendi diretto, build-to-order, tieni l'inventario basso—copiarono parti del modello. La differenza fu la velocità di esecuzione e la concentrazione organizzativa. Molti concorrenti dovevano ancora proteggere canali retail, gestire buffer maggiori di prodotti finiti o dipendere da cicli di pianificazione più lenti. Copiare il "cosa" era più facile che copiare il "come."

Quando tutti diventano efficienti, vince il prezzo

Man mano che i PC diventavano più intercambiabili, la commoditizzazione trasformò l'eccellenza operativa in requisito di base piuttosto che differenziatore. Se due fornitori possono consegnare rapidamente con qualità accettabile, gli acquirenti trattano l'hardware come una voce nel budget IT. Questo intensifica la competizione sui prezzi e costringe a differenziare altrove—supporto, finanziamento, servizi di deployment, strumenti di sicurezza o configurazioni enterprise standardizzate.

Dove il modello si incrina

L'approccio demand-first funziona meglio quando l'offerta è flessibile e i lead time dei componenti sono gestibili. Si incrina nelle condizioni opposte:

- shock di domanda: variazioni improvvise possono sopraffare la logistica anche con cicli inventariali brevi

- carenze di componenti: se una parte chiave è limitata, il build-to-order può diventare impossibilità di costruire, spingendo i clienti verso chi ha allocazione

- mix di prodotto complessi: troppe opzioni possono erodere la semplicità che rende la standardizzazione vantaggiosa

In questi momenti, l'inventario basso smette di sembrare disciplina e comincia a sembrare fragilità. La risposta spesso richiede buffering selettivo, impegni di fornitura più forti o progettare prodotti attorno a componenti intercambiabili.

Quando un modello in stile Dell non è adatto

Non tutte le aziende traggono vantaggio da operazioni direct build-to-order. È meno adatto quando:

- i clienti si aspettano disponibilità immediata come nel retail

- i prodotti sono altamente esperienziali o guidati dal brand (dove il touch-and-feel in negozio conta)

- regolamentazioni, installazione o assistenza richiedono partner di canale locali

- la domanda è dominata da pochi ordini irregolari che possono bloccare la pianificazione di fabbrica

La lezione più ampia: il playbook è potente, ma condizionale. Premia la chiarezza su dove la velocità e il capitale circolante creano veramente un vantaggio—e dove il mercato ti obbliga a competere su altro.

Lezioni pratiche per fondatori e operatori

Tieni pronte rollbacks sicure

Usa snapshot e rollback per testare cambi operativi senza il rischio di rompere la produzione.

La storia di Dell non è solo “muoviti veloce” o “ottimizza l'inventario.” È un promemoria che le operazioni sono strategia—soprattutto quando vendi qualcosa di fisico, sensibile al tempo o con un forte elemento di servizio. Il takeaway è guadagnare la complessità gradualmente, e solo quando il business ha domanda e sistemi per sostenerla.

1) Non costruire una supply chain complessa prima di essertelo guadagnato

Molti team iniziali cercano di sembrare pronti per l'enterprise aggiungendo magazzini, troppe opzioni di spedizione, più produttori contrattuali e configurazioni custom per ogni cliente. Quella complessità è costosa, distrae e difficile da disfare.

Inizia con la supply chain più semplice che possa consegnare in modo affidabile. Aggiungi passaggi solo quando sbloccano chiaramente crescita (lead time più brevi, costo unitario più basso, conversione più alta) e quando hai volume per giustificarli.

2) Usa segnali di domanda prima di impegnare cassa

Un'idea centrale di Dell era allineare le decisioni di build con la domanda reale. Potresti non costruire PC, ma il principio si trasferisce.

Se puoi, anticipa la domanda con:

- pre-ordini o liste d'attesa per nuovi prodotti

- depositi o pagamenti a milestone per lavori custom

- preventivi configurati che scadono

- LOI firmati dove appropriato (con termini realistici)

Questi meccanismi fanno due cose: riducono il rischio di costruire la cosa sbagliata e riducono la pressione sul capitale circolante portando la cassa più vicina al momento della spesa.

3) Progetta offerte per ridurre presto lo SKU sprawl

La scelta può diventare silenziosamente caos. Ogni variante crea problemi di previsione, oneri di supporto, più edge case e più dipendenze dei fornitori.

Progetta invece un piccolo numero di pacchetti standard ed usa opzioni vincolate (per esempio: livelli good/better/best, un set limitato di add-on). I clienti hanno comunque flessibilità, ma tu mantieni gestibile il carico operativo.

4) Costruisci poche relazioni fornitore eccellenti invece di molte medie

È allettante approvvigionare tutto da ovunque "per precauzione." Il playbook di Dell suggerisce il contrario: concentra la spesa su pochi fornitori affidabili, collaboraci strettamente e usa i dati di performance per migliorare i termini nel tempo.

Un ritmo operativo pratico:

- scegli fornitori con cui puoi crescere (qualità, capacità, comunicazione)

- condividi previsioni con cura, ma sii onesto sull'incertezza

- rivedi performance mensilmente (lead time, difetti, fill rate)

- negozia sui fatti, non sulle sensazioni—poi reinveste i risparmi in affidabilità

Una supply chain non è un trofeo. È un sistema che dovrebbe diventare più semplice con la scala, non più fragile.

5) Tratta gli strumenti interni come parte delle operazioni (non come progetto secondario)

Un modello in stile Dell dipende da loop di feedback stretti—segnali d'ordine, posizioni di inventario, lead time dei fornitori e metriche di ciclo che emergono abbastanza in fretta da poter cambiare decisioni.

Se costruisci strumenti interni (quote-to-cash, viste inventario, tracciamento SLA, workflow per eccezioni), piattaforme come Koder.ai possono aiutare i team a creare app web e dashboard da un'interfaccia chat, poi iterare mentre i processi cambiano. La chiave è la stessa lezione di Dell: accorciare il ciclo da “abbiamo notato un problema” a “abbiamo cambiato il sistema operativo.”

Riepilogo del playbook di Dell: checklist copia-e-adatta

Il vantaggio di Dell non era un trucco singolo—era chiarezza operativa: un sistema in cui vendite, previsione, approvvigionamento e supporto si rinforzavano a vicenda. Usa questo come checklist “copia i principi, adatta l'implementazione”.

Cosa copiare (le parti senza tempo)

- Disciplina sul capitale circolante: considera la cassa legata all'inventario come un costo, non come una coperta confortante.

- Metriche che guidano il comportamento: misura ciò che puoi controllare quotidianamente (tempo di ciclo, backlog, consegne puntuali, resi), non solo il fatturato trimestrale.

- Pensiero demand-first: ascolta ordini reali e segnali d'uso prima di impegnarti in grandi acquisti.

- Empatia per gli operatori cliente: progetta processi che riducano il lavoro per IT e procurement (configurazioni chiare, consegne prevedibili, riparazioni rapide).

- Semplicità implacabile: standardizza parti, SKU e procedure così la qualità migliora e le eccezioni diminuiscono.

- Relazioni fornitore con leva: sii un compratore affidabile, negozia con decisione e condividi previsioni—ma mantieni responsabilità.

Cosa adattare (il contesto conta)

- Canali: la vendita diretta funzionò per i PC; il tuo mercato potrebbe richiedere partner, marketplace o un ibrido.

- Tipo di prodotto: hardware, SaaS, servizi e prodotti regolamentati hanno lead time e costi di fallimento diversi.

- Strato di servizio: il modello di Dell poggiava su fulfilment efficiente; potresti aver bisogno di onboarding premium, servizi gestiti o supporto con SLA stringenti.

- Dimensione dei lotti e personalizzazione: lascia opzioni per i clienti, ma vincola la complessità dietro le quinte.

Modi tipici di fallimento (individuarli presto)

- Creep di personalizzazione che esplode gli SKU e rende le consegne inaffidabili.

- Inseguire l'accuratezza delle previsioni invece di ridurre il tempo di ciclo e migliorare la reattività.

- Ottimo prezzo, scarsa affidabilità: i clienti enterprise pagheranno di più per evitare downtime e sorprese.

- Teatro delle metriche: dashboard che appaiono bene ma non cambiano decisioni sul campo.

Takeaway finale

La chiarezza operativa—sapere esattamente come costruisci, vendi, consegni e supporti—può durare più dei cicli di prodotto. Copia la disciplina, adatta la meccanica e fai dell'esecuzione il tuo fossato.