Wat het betekent wanneer data de fysieke economie ontmoet

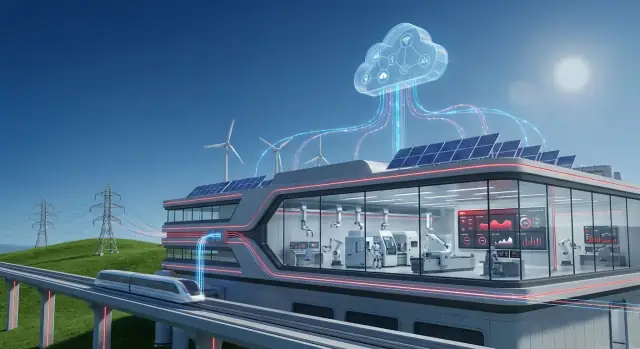

De “fysieke economie” is het deel van het bedrijf dat met atomen werkt, niet alleen met informatie. Het is de elektriciteitscentrale die vraag en aanbod in balans houdt, het spoornet dat treinen op schema houdt, de fabriek die grondstoffen tot eindproducten verwerkt en het waterbedrijf dat druk en kwaliteit in een stad bewaakt.

In deze omgevingen meet software niet alleen klikken of conversies—het beïnvloedt echte apparatuur, echte mensen en echte kosten. Een vertraagde onderhoudsbeslissing kan een storing worden. Een kleine procesafwijking kan leiden tot afval, stilstand of een veiligheidsincident.

Daarom doet data hier iets anders: het moet tijdig, betrouwbaar en gekoppeld zijn aan wat er op de werkvloer gebeurt.

Waarom data anders is wanneer je assets bedient

Als je “product” beschikbaarheid, doorvoer en betrouwbaarheid is, wordt data een praktisch hulpmiddel:

- Om te zien wat er echt gebeurt (vibratie, temperatuur, energiegebruik, cyclustijden)

- Om te voorspellen wat waarschijnlijk daarna gebeurt (vroege tekenen van falen, zich vormende knelpunten)

- Om de beste actie te kiezen (een team uitsturen, een lijn vertragen, stroom omleiden, onderdelen nabestellen)

Maar er zijn echte afwegingen. Je kunt een fabriek niet pauzeren om ‘later bij te werken’. Sensoren kunnen ruis hebben. Connectiviteit is niet altijd gegarandeerd. En beslissingen moeten vaak uitlegbaar zijn voor operators, engineers en toezichthouders.

OT + IT: twee werelden die moeten samenwerken

Dit is waar OT‑ en IT‑convergentie belangrijk wordt.

- OT (Operational Technology) is de wereld van machines: besturingssystemen, PLC’s, SCADA, instrumentatie en de veiligheids‑ en betrouwbaarheidspraktijken die de operatie stabiel houden.

- IT (Information Technology) is de wereld van bedrijfsystemen: ERP, assetregisters, servicemanagement, analytics, identiteit en toegang en enterprise‑cybersecurity.

Als OT en IT samenwerken, kunnen operationele signalen bedrijfsworkflows activeren—zoals het aanmaken van een werkorder, het controleren van voorraad, het plannen van teams en het volgen van uitkomsten.

Wat je van deze gids kunt verwachten

Je leert waar waarde meestal verschijnt (beschikbaarheid, onderhoud, energie‑efficiëntie), wat er architectonisch nodig is (edge‑to‑cloud patronen) en waar je op moet letten (beveiliging, governance en verandermanagement). Het doel is een helder, realistisch beeld van hoe industriële data betere beslissingen oplevert—niet alleen meer dashboards.

Hitachi in context: industriële wortels plus softwarecapaciteiten

Hitachi staat op een kruispunt dat steeds belangrijker is voor moderne organisaties: de systemen die fysieke operaties aansturen (treinen, netten, fabrieken, waterzuiveringen) en de software die plant, meet en verbetert hoe die operaties presteren.

Die achtergrond telt, omdat industriële omgevingen vaak bewezen engineering, lange levenscycli van assets en geleidelijke verbeteringen belonen—niet snelle platformwissels.

Wat “industriële technologie” omvat

Als men in deze context over “industriële technologie” spreekt, bedoelt men meestal de stack die echte processen stabiel en veilig houdt:

- Apparatuur en assets: motoren, aandrijvingen, rollend materieel, transformatoren, pompen, turbines en andere langlevende machines.

- Regeling en automatisering: sensoren, PLC/SCADA‑achtige besturingen, veiligheidssystemen en de instrumentatie die operators vertelt wat er gebeurt.

- Engineering‑ en operationele praktijken: onderhoudsroutines, betrouwbaarheidsmethoden, ingebruikname en de standaarden die uptime en veiligheid reguleren.

Deze kant van het verhaal gaat over natuurkunde, beperkingen en bedrijfsomstandigheden—warmte, vibratie, belasting, slijtage en de realiteit van veldwerk.

Wat “enterprise software” omvat

“Enterprise software” is de set systemen die operaties omzet in gecoördineerde beslissingen en controleerbare acties over teams heen:

- Planning en financiën (ERP): budgetten, inkopen, voorraad en kostentransparantie.

- Asset‑ en onderhoudsbeheer (EAM/CMMS): werkorders, onderdelen, inspecties en levenscyclushistorie.

- Analytics en rapportage: dashboards, KPI’s en prestatietrends.

- Workflows en samenwerking: goedkeuringen, incidenttracking en cross‑functionele coördinatie.

Het verhaal van Hitachi is relevant omdat het een bredere verschuiving weerspiegelt: industriële bedrijven willen dat operationele data vloeit naar bedrijfsworkflows zonder context of controle te verliezen. Het doel is niet “meer data” omwille van data, maar een nauwere afstemming tussen wat op de werkvloer gebeurt en hoe de organisatie plant, onderhoudt en haar assets verbetert over tijd.

Van machines naar inzicht: de reis van operationele data

Industriële locaties zitten vol signalen die beschrijven wat er nu gebeurt: temperaturen die afwijken, vibratie die stijgt, netspanning die fluctueert, doorvoer die vertraagt, alarmen die afgaan. Fabrieken, spoorwegen, mijnen en nutsbedrijven genereren deze signalen continu omdat fysieke apparatuur gemonitord moet worden om veilig, efficiënt en compliant te blijven.

De uitdaging is niet meer data krijgen—het is ruwe waarden omzetten in beslissingen die mensen vertrouwen.

Waar de data echt vandaan komt

De meeste operaties putten uit een mix van real‑time besturingssystemen en bedrijfsadministraties:

- Sensoren en meters op pompen, turbines, motoren, lijnen en onderstations (druk, flow, stroom, vibratie, enz.)

- PLC‑ en SCADA‑systemen die processen besturen en superviseren, vaak met opslag in een historian

- Onderhoudslogboeken en werkorders uit EAM/CMMS‑tools (wat faalde, wat werd vervangen, hoe lang het duurde)

- ERP‑data zoals productieorders, voorraad, inkoop en kostendragers—nuttig om prestaties aan geld te koppelen

Op zichzelf vertelt elke bron een deel van het verhaal. Samen kunnen ze uitleggen waarom prestaties veranderen en wat de volgende stap is.

Wat er fout gaat op weg naar “inzicht”

Operationele data is rommelig om voorspelbare redenen. Sensoren worden vervangen, tags krijgen andere namen en netwerken verliezen packets. Veelvoorkomende problemen zijn:

- Ontbrekende of gedupliceerde waarden (gaten bij storingen, herhaalde samples na herverbinding)

- Inconsistente tags en eenheden ("Temp_1" vs "TMP‑01", °C vs °F, kW vs MW)

- Tijdsynchronisatieproblemen tussen apparaten en systemen (een klokdrift van vijf minuten kan oorzaak‑gevolg‑analyse breken)

Als je je ooit afvroeg waarom dashboards het oneens zijn, komt het vaak doordat tijdstempels, naamgeving of eenheden niet op elkaar aansluiten.

Waarom context meer waard is dan volume

Een meting wordt pas betekenisvol als je kunt beantwoorden: bij welk asset hoort dit, waar is het en in welke staat was het?

“Vibratie = 8 mm/s” is veel bruikbaarder als het gekoppeld is aan Pomp P‑204, in Lijn 3, draaiend op 80% belasting, na een lagerwissel vorige maand, tijdens een specifieke productrun.

Die context—assethiërarchie, locatie, bedieningsmodus en onderhoudshistorie—maakt het voor analytics mogelijk om normale variatie te scheiden van vroege waarschuwingssignalen.

De reis van operationele data is eigenlijk een beweging van signalen → schone tijdreeksen → gecontexualiseerde gebeurtenissen → beslissingen, zodat teams kunnen schakelen van reageren op alarmen naar doelbewust prestatiebeheer.

OT–IT convergentie: twee werelden verbinden zonder één te breken

Operational technology (OT) is wat een fysieke operatie draaien laat: machines, sensoren, besturingssystemen en procedures die een fabriek, spoorweg of onderstation veilig laten werken.

Information technology (IT) is wat het bedrijf draait: ERP, financiën, HR, inkoop, klanten‑systemen en de netwerken en apps die medewerkers dagelijks gebruiken.

OT–IT convergentie betekent simpelweg deze twee werelden de juiste data op het juiste moment laten delen—zonder productie, veiligheid of compliance in gevaar te brengen.

Waar wrijving meestal ontstaat

De meeste problemen zijn eerst operationeel, niet technisch.

- Eigenaarschap en prikkels: OT‑teams worden beoordeeld op uptime en veiligheid. IT‑teams op standaardisatie, kostenbeheersing en cybersecurity.

- Change control: In OT kan een ‘kleine update’ een lijn stilleggen. In IT is frequent patchen normaal.

- Uptime‑eisen: OT‑systemen kunnen jaren draaien met minimale downtime; onderhoudsvensters zijn zeldzaam en nauw gepland.

- Verschillende woordenschatten: OT praat in alarmen, PLC’s en setpoints; IT praat in tickets, API’s en identiteitsbeheer.

Wat integratie echt nodig heeft

Om convergentie praktisch te maken, heb je doorgaans een paar bouwblokken nodig:

- Connectors en protocollen die OT‑signalen veilig kunnen lezen (vaak via gateways) en ze naar IT‑vriendelijke formaten mappen.

- API’s om data naar enterprise‑apps te verplaatsen (onderhoud, voorraad, financiën) en terug.

- Event‑streams voor “er is iets gebeurd”‑momenten—zoals een vibratiespike die een werkorder triggert.

- Master‑data‑afstemming zodat iedereen het eens is over wat een “asset”, “site” of “werkorder” betekent in alle systemen.

Een veiliger pad: klein beginnen, waarde aantonen, daarna schalen

Een praktische aanpak is één hoog‑waarde use case te kiezen (bijv. predictief onderhoud op een kritisch asset), een beperkte dataset te koppelen en heldere succescriteria vast te leggen.

Als de workflow stabiel is—datakwaliteit, alerts, goedkeuringen en beveiliging—breid je uit naar meer assets en later meer locaties. Dit houdt OT comfortabel met betrouwbaarheid en change control en geeft IT de standaarden en zichtbaarheid die nodig zijn om op te schalen.

Edge‑to‑cloud architectuur in eenvoudige taal

Industriële systemen genereren waardevolle signalen—temperaturen, vibratie, energiegebruik, doorvoer—maar niet alles hoort op dezelfde plek. “Edge‑to‑cloud” betekent simpelweg het werk verdelen tussen computers dicht bij de apparatuur (edge) en gecentraliseerde platforms (cloud of datacenter), op basis van wat de operatie nodig heeft.

Waarom sommige verwerking naast de apparatuur blijft

Bepaalde beslissingen moeten in milliseconden of seconden gebeuren. Als een motor oververhit raakt of een veiligheidsinterlock inschakelt, kun je niet wachten op een heen‑en‑weer naar een verre server.

Edge‑verwerking helpt met:

- Laag latency besturing en alarmering: snelle reacties voor alarmen, kwaliteitscontroles en lokale optimalisatie.

- Betrouwbaarheid bij netwerkproblemen: de fabriek draait door ook bij verbroken connectiviteit.

- Bandbreedtebesparing: filteren en comprimeren van hoge‑frequentie sensordata voordat je samenvattingen upstream stuurt.

Gecentraliseerde platforms zijn het beste wanneer de waarde ontstaat door het combineren van data over lijnen, fabrieken of regio’s.

Typische cloud‑taken zijn:

- Cross‑site analytics: prestaties tussen locaties vergelijken, best practices identificeren.

- Fleet‑modellen: predictief onderhoud verbeteren door te leren van veel vergelijkbare assets.

- Rapportage en compliance: gestandaardiseerde dashboards voor leidinggevenden, auditors en duurzaamheidsteams.

Een eenvoudige referentiestroom (verzamelen → opschonen → analyseren → handelen)

- Verzamelen: sensoren/PLC’s/SCADA sturen data naar een edge‑gateway.

- Opschonen: de edge normaliseert eenheden, tijdstempels en tags; kan duidelijke ruis verwijderen.

- Analyseren: snelle regels of modellen draaien lokaal; zwaardere analyse draait centraal waar meer rekenkracht en historie beschikbaar zijn.

- Handelen: acties komen terug als alerts, werkorders of setpoint‑aanbevelingen—vaak geïntegreerd in onderhouds‑ en enterprise‑tools (bijvoorbeeld via /blog/ot-it-convergence).

Basis van governance: wie mag welke data zien—en waarom

Architectuur gaat ook over vertrouwen. Goede governance definieert:

- Rollen en permissies: operators zien live procesdata; reliability engineers zien asset‑gezondheid; leidinggevenden zien KPI’s.

- Data‑eigendom: wie goedkeurt dat data gedeeld wordt tussen sites of met leveranciers.

- Auditability: logs van wie data heeft geraadpleegd en wat er veranderd is.

Als edge en cloud samen ontworpen zijn, krijg je snelheid op de werkvloer en consistentie op ondernemingsniveau—zonder dat elke beslissing op één plek moet plaatsvinden.

Industriële software levert de meeste zichtbare zakelijke waarde wanneer het hoe assets zich gedragen koppelt aan hoe de organisatie reageert. Het gaat niet alleen om weten dat een pomp degradeert—het gaat erom dat het juiste werk gepland, goedgekeurd, uitgevoerd en gedocumenteerd wordt.

APM versus EAM (en waarom beide ertoe doen)

Asset Performance Management (APM) richt zich op betrouwbaarheidsuitkomsten: conditiebewaking, afwijkingsdetectie, risico‑begrip en aanbevelingen die storingen verminderen. Het beantwoordt: “Wat zal waarschijnlijk falen, wanneer, en wat moeten we doen?”

Enterprise Asset Management (EAM) is het systeem van record voor asset‑ en onderhoudsoperaties: assethiërarchieën, werkorders, arbeid, vergunningen, onderdelen en compliance‑historie. Het beantwoordt: “Hoe plannen, volgen en beheersen we het werk en de kosten?”

Gezamenlijk kan APM de juiste interventies prioriteren, terwijl EAM zorgt dat die interventies met de juiste controles plaatsvinden—wat betrouwbaarheid en kostenbeheer verbetert.

Predictief onderhoud dat op de balans verschijnt

Predictief onderhoud wordt relevant wanneer het meetbare uitkomsten oplevert zoals:

- Minder ongeplande stilstand (minder lijnstops, minder noodoproepen)

- Lager onderdelenverbruik (minder ‘voor‑alle‑veiligheid’ voorraad, minder spoedbestellingen)

- Veiliger operaties (vroege detectie vermindert catastrofale falen en riskant reactief werk)

- Betere benutting van assets (onderhoud op basis van conditie, niet giswerk)

Wat je nodig hebt voor succes

Programma’s die werken beginnen meestal bij de basis:

- Een duidelijke lijst met faalwijzen voor kritische assets (wat breekt er echt en hoe)

- Baselines voor prestaties en onderhoudshistorie (zodat verbetering aantoonbaar is)

- Gedefinieerde werkprocessen die alerts aan actie koppelen (triage, goedkeuring, planning, afsluiting)

- Eigenaarschap: wie beoordeelt inzichten, wie beslist en wie uitvoert

Vermijd de “alleen AI” valkuil

Analytics zonder opvolging wordt een dashboard dat niemand vertrouwt. Als een model lager slijtage signaleert maar niemand een werkorder aanmaakt, onderdelen reserveert of bevindingen vastlegt na reparatie, kan het systeem niet leren—en voelt de organisatie geen voordeel.