Waarom Infineon belangrijk is in EV's, laden en industrie

Als je geeft om actieradius van een EV, laadsnelheid en langetermijnbetrouwbaarheid, gaat het uiteindelijk om hoe efficiënt elektrische energie wordt omgezet en geregeld. Dat werk doen halfgeleiders—vooral vermogensemi-conductoren die fungeren als ultrasnelle, hoge-stroom schakelaars.

Infineon doet ertoe omdat het een van de grote leveranciers is van deze “poortwachters” van energiestromen. Als schakelverliezen lager zijn en warmte makkelijker te beheersen is, bereikt meer van de batterijenergie de wielen, gaat er minder verloren tijdens laden en kunnen componenten kleiner zijn—or gaan ze langer mee.

Wat dit artikel in eenvoudige termen behandelt

Dit is een praktische, niet-technische overzicht van de belangrijkste bouwstenen binnen:

- EV's (hoe batterijstroom verandert in soepel bewegen)

- Laadinfrastructuur (hoe het net energie snel en veilig levert)

- Industriële systemen (hoe fabrieken energie besparen bij motoren en voedingen)

Onderweg verbinden we de punten: hogere efficiëntie kan zich vertalen in meer bereik, kortere laadsessies en minder thermische stress—een belangrijke motor voor betrouwbaarheid.

Vermogenselektronica versus signaal-/logica-elektronica

Het helpt om twee categorieën te scheiden die vaak door elkaar worden gehaald:

- Vermogenselektronica beheert energie: hoge spanning, hoge stroom, warmte en efficiëntie (omvormers, laders, motoraandrijvingen).

- Signaal/logic-elektronica beheert informatie: sensing, communicatie, besturing en rekenen (microcontrollers, netwerken, veiligheidscontrollers).

Beide zijn belangrijk, maar vermogenselektronica is de reden dat een EV kan rijden, een snellader honderden kilowatt kan leveren en een industriële motorinstallatie op lange termijn flink kan besparen.

Basisprincipes vermogenselektronica: de bouwstenen

Vermogenselektronica is als “verkeersleiding” voor elektriciteit: het bepaalt hoeveel energie verplaatst wordt, in welke richting en hoe snel dat kan veranderen. Voor je duikt in tractieomvormers of laders, maken een paar eenvoudige ideeën de rest veel begrijpelijker.

Spanning, stroom en vermogen (in gewone taal)

- Spanning (V) is de duwkracht die elektriciteit door een circuit drijft—zoals waterdruk.

- Stroom (A) is de doorstroomsnelheid—hoeveel elektriciteit er beweegt.

- Vermogen (W) is hoe snel energie wordt geleverd of gebruikt: vermogen = spanning × stroom.

Wanneer een EV accelereert of een snellader opbouwt, regelt vermogenselektronica die vermogenslevering terwijl ze probeert zo min mogelijk als warmte te verspillen.

Wat “schakelen” echt betekent

Een vermogenschakelaar is een halfgeleider die energieflow extreem snel aan en uit kan zetten—duizenden tot miljoenen keren per seconde. Door snel te schakelen (in plaats van energie te “weerstaan” zoals bij een ouderwetse draaiknop) kunnen systemen motorsnelheid, laadstroom en spanningsniveaus veel efficiënter regelen.

De belangrijkste apparaatfamilies die je zult horen

- MOSFETs: snelle schakelaars, vaak gebruikt bij hogere schakel‑frequenties.

- IGBTs: sterke prestaties voor hoog vermogen in tractie- en industriële toepassingen.

- Diodes: eenrichtingskleppen voor stroom; essentieel bij gelijkrichting en freewheeling-paden.

- Gate drivers: de “vertalers” die een MOSFET of IGBT precies vertellen wanneer—en hoe hard—te schakelen.

(Infineon en concurrenten leveren deze als losse componenten en als hoogvermogenmodules die geschikt zijn voor automotive en industriële omgevingen.)

Waar efficiëntie verloren gaat: geleiding, schakelen, warmte

Twee primaire verliesmechanismen zijn:

- Geleidingsverlies (energie verloren terwijl de schakelaar aan staat)

- Schakelverlies (energie verloren tijdens aan/uit-overgangen)

Beide worden warmte. Minder verlies betekent meestal kleinere koellichamen, lichtere koelsystemen en compactere hardware—grote voordelen in EV's en laders waar ruimte, gewicht en betrouwbaarheid kritieke factoren zijn.

Tractieomvormers voor EV's: van batterijvermogen naar beweging

Een EV-batterij slaat energie op als DC (gelijkstroom), maar de meeste tractiemotoren draaien op AC (wisselstroom). De tractieomvormer is de vertaler: hij neemt hoogspannings-DC van het pack en creëert een nauwkeurig gecontroleerde driefasige AC-golfvorm die de motor laat draaien.

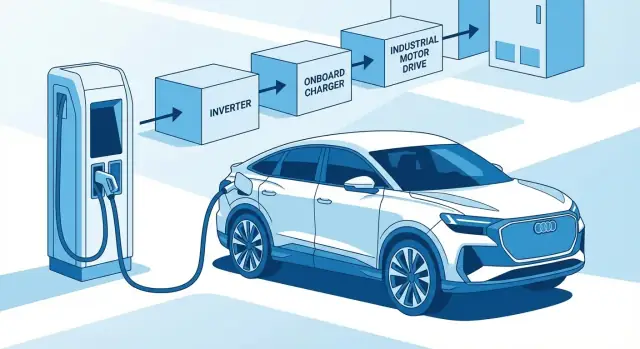

Een simpel mentaal model ziet er zo uit:

Batterij (DC) → Omvormer (DC-naar-AC) → Motor (AC koppel)

Waarom de omvormer bepaalt hoe een EV aanvoelt

De omvormer is niet zomaar een “stroomdoos”—hij beïnvloedt sterk het rijgedrag:

- Acceleratie en soepelheid: Snelle schakeling regelt motorkoppel in milliseconden. Betere controle en schoner schakelen kunnen trillingen, hoorbare zoem en koppelrimpel verminderen.

- Bereik en efficiëntie: Iedere watt die als warmte in de omvormer verdwijnt, is een watt die niet naar de wielen gaat. Lagere schakel- en geleidingsverliezen verbeteren de praktische efficiëntie.

- Regeneratief remmen: Dezelfde hardware leidt energie terug van de motor naar de batterij. Efficiënte conversie beïnvloedt direct hoeveel energie je terugwint.

Waar vermogensemi-modules in passen

Veel EV-omvormers zijn opgebouwd uit meerdere lagen:

- Vermogensgedeelte: hoogvermogen-schakelaars (bijv. IGBT-modules of SiC MOSFET-modules) die het zware werk doen.

- Gate driver en besturing: driver-IC's en controllers die de schakelaars veilig en precies aansturen.

- Sensing en bescherming: stroom-/spanningsmeting, isolatie en foutbescherming die problemen vroeg detecteren en schade voorkomen.

De belangrijkste afwegingen waar ingenieurs mee spelen

Ontwerpkeuzes zijn constante onderhandelingen tussen kosten, efficiëntie en compactheid. Hogere efficiëntie kan koelbehoefte verminderen en kleinere behuizingen mogelijk maken, maar kan geavanceerdere apparaten of verpakking vereisen. Compacte ontwerpen vragen op hun beurt uitstekende thermische prestaties zodat de omvormer betrouwbaar blijft bij trekken, herhaalde acceleratie of heet weer.

Onboardladers en DC/DC: de onzichtbare werkpaarden

Als mensen het hebben over EV-laden, denken ze aan de laadpoort en het station. In de auto doen twee minder zichtbare systemen veel werk: de onboardlader (OBC) en de DC/DC-omzetter van hoog- naar laagspanning.

Wat de onboardlader (OBC) echt doet

De OBC is de “AC-laadcomputer” van de EV. De meeste thuis- en werklaadpunten leveren AC-vermogen van het net, maar de batterij slaat DC-vermogen op. De OBC zet AC om naar DC en past het laadprofiel toe dat de batterij vereist.

Een eenvoudige manier om het verschil te onthouden:

- AC-laden: de conversie gebeurt in de auto (OBC).\n- DC-laden: de conversie gebeurt in het laadstation (het station stuurt DC rechtstreeks naar de batterij).

DC/DC: het 12 V-systeem in leven houden

Zelfs met een groot hoogspanningspakket vertrouwen EV's nog steeds op een 12 V (of 48 V) systeem voor verlichting, infotainment, ECU's, pompen en veiligheidsfuncties. De DC/DC-converter zet de traction-batterijspanning efficiënt omlaag en houdt de hulpaccu opgeladen.

Waarom hoogfrequent schakelen laders kleiner maakt

Moderne OBC's en DC/DC-converters gebruiken snelle schakelende halfgeleiders om de grootte van magnetische componenten (inductoren/transformatoren) en filtering te verminderen. Hogere schakelfrequentie kan leiden tot:

- kleinere, lichtere vermogensstadia\n- snellere besturingsrespons\n- potentiële efficiëntiewinst (als verliezen en EMC goed worden beheerd)

Hier beïnvloeden apparaatkeuzes—silicium MOSFETs/IGBTs versus SiC MOSFETs—direct hoe compact en efficiënt een lader kan zijn.

Belangrijke aandachtspunten: powerfactor, isolatie en veiligheid

Een OBC gaat niet alleen over “AC naar DC zetten.” Hij moet ook omgaan met:

- Power Factor Correction (PFC) om stroom netjes van het net te trekken\n- Galvanische isolatie (vaak via een hoogfrequente transformator) om inzittenden te beschermen en aan normen te voldoen\n- Bescherming en sensing voor spanning, stroom, temperatuur en isolatiemonitoring

Laadsnelheid versus warmte: systeemafweging

Hoger laadvermogen verhoogt stroom en schakelstress. De keuze van halfgeleiders beïnvloedt efficiëntie, warmteontwikkeling en koelvereisten, die de voortdurende laadsnelheid kunnen beperken. Lagere verliezen kunnen snelladen binnen hetzelfde thermische budget mogelijk maken—of eenvoudiger, stillere koeling.

DC-snelladerhardware: wat halfgeleiders mogelijk maken

DC-snelladen lijkt simpel: stekker erin en percentage omhoog. Maar binnenin de kast is het een gelaagd vermogensconversiesysteem. Snelheid, efficiëntie en uptime worden grotendeels bepaald door de vermogensemi-conductoren en hoe ze verpakt, gekoeld en beschermd zijn.

Wat er in een snellader zit

De meeste hoogvermogenladers hebben twee hoofdblokken:

- AC/DC front-end die net-AC omzet naar een stabiele hoogspannings-DC “bus”, terwijl netvereisten worden nageleefd.

- DC/DC vermogensgedeelte dat die DC-bus afstemt op de batterijeisen (spanning en stroom) en coördineert met voertuigprotocollen.

In beide stadia bepalen schakelapparaten (IGBTs of SiC MOSFETs), gate drivers en controle-IC's hoe compact de lader kan zijn en hoe netjes hij met het net samenwerkt.

Efficiëntie is geen fiche-spec nummer alleen

Een 1–2% efficiëntieverschil klinkt klein, maar bij 150–350 kW wordt het relevant. Hogere efficiëntie betekent:

- minder elektriciteit verloren als warmte (lagere energiekost per kWh geleverd)\n- kleinere of langzamere ventilatoren/pompen (minder hulpaandrijfvermogen)\n- verminderde thermische stress op componenten (vaak betere service-intervallen)

Betrouwbaarheid en veiligheidsfundamenten

Snelladers krijgen te maken met pieken, frequente thermische cycli, stof en vochtigheid, en soms zoutlucht. Halfgeleiders leveren snelle beschermingsfuncties zoals foutafsluiting, stroom-/spanningsmonitoring en isolatiegrenzen tussen hoogspanning en laagspanningsbesturingen.

Interoperabiliteit en veiligheid hangen ook af van betrouwbare sensing en foutafhandeling: isolatiemonitoring, aardfoutdetectie en veilige ontladingsroutes helpen ervoor te zorgen dat lader en voertuig snel de stroom kunnen stoppen wanneer iets misgaat.

Waarom vermogensmodules ertoe doen

Geïntegreerde vermogensmodules (in plaats van veel discrete onderdelen) kunnen layout vereenvoudigen, ongewenste inductantie verminderen en koeling voorspelbaarder maken. Voor operators kunnen modulaire vermogensstadia ook onderhoud vereenvoudigen: vervang een module, valideer en zet de lader sneller weer in bedrijf.

Silicium versus SiC: hoe materiaalkeuze prestaties verandert

Itereer zonder risico

Experimenteer veilig met wijzigingen en rol terug wanneer een lay-out of workflow de plank misslaat.

Kiezen tussen silicium (Si) en siliciumcarbide (SiC) power-apparaten is een van de grootste hendels voor EV- en laadontwerpers. Het beïnvloedt efficiëntie, thermisch gedrag, componentgrootte en soms zelfs de vorm van de laadcurve van een voertuig.

Wide-bandgap, uitgelegd zonder natuurkundeles

SiC is een "wide-bandgap" materiaal. Simpel gezegd verdraagt het hogere elektrische velden en hogere bedrijfstemperaturen voordat het begint te lekken of te bezwijken. Voor vermogenselektronica vertaalt dat zich naar apparaten die hoge spanningen met lagere verliezen kunnen blokkeren en sneller kunnen schakelen—nuttig in tractieomvormers en DC-snelladen.

Si versus SiC in EV's en laden

Silicium (vaak als IGBTs of silicon MOSFETs) is volwassen, breed beschikbaar en kosteneffectief. Het presteert goed, vooral wanneer schakelsnelheden niet extreem hoeven te zijn.

SiC MOSFETs leveren doorgaans:\n\n- Hogere efficiëntie bij hoge spanning en hoog vermogen, vooral bij gedeeltelijke belasting\n- Minder warmte om te verwijderen, wat heatsink- en koelvereisten kan verminderen\n- Potentieel kleinere systemen, omdat sommige ondersteunende onderdelen (met name magnetics) kunnen krimpen

Die winst kan helpen actieradius te vergroten of langdurig snelladen mogelijk te maken met minder thermische throttling.

Waar IGBTs nog steeds veel voorkomen (en waarom)

IGBT-modules blijven populair in veel 400 V tractieomvormers, industriële aandrijvingen en kostengevoelige platforms. Ze zijn bewezen, robuust en concurrerend wanneer het ontwerp prijs, gevestigde toeleveringsketens en schakelfrequenties die silicium niet te veel belasten prioriteert.

Waarom “hogere schakelfrequentie” belangrijk is

Sneller schakelen (een sterke kant van SiC) kan kleinere magnetics openen—inductoren en transformatoren in onboardladers, DC/DC-converters en sommige ladersstadia. Kleinere magnetics verlagen gewicht en volume en verbeteren transientrespons.

Eén waarschuwing: apparaten garanderen geen systeemwinst

Efficiëntie- en formaatvoordelen hangen van het hele ontwerp af: gate driving, layout-inductantie, EMI-filtering, koeling, regelstrategie en bedrijfs-marges. Een goed geoptimaliseerd siliciumontwerp kan een slecht geïmplementeerd SiC-systeem overtreffen—dus materiaalkeuze moet volgen uit systeemdoelen, niet uit headlines.

Verpakking en thermisch ontwerp: vermogen koel en betrouwbaar houden

Vermogensemi-conductoren hebben niet alleen de “juiste chip” nodig. Ze hebben de juiste verpakking nodig—de fysieke vorm die hoge stroom draagt, verbinding maakt met de rest van het systeem en warmte snel genoeg afvoert om binnen veilige limieten te blijven.

Waarom verpakking ertoe doet (warmte eruit, stroom erin)

Wanneer een EV-omvormer of lader honderden ampères schakelt, worden zelfs kleine elektrische verliezen aanzienlijke warmte. Als die warmte niet kan ontsnappen, loopt het apparaat heter, neemt efficiëntie af en verouderen onderdelen sneller.

Verpakking lost twee praktische problemen tegelijk op:\n\n- Lage weerstand stroompaden zodat minder vermogen als warmte verloren gaat\n- Een snel thermisch pad van chip naar heatsink of cold plate

Daarom letten EV-grade vermogensontwerpen op koperdikte, bondmethoden, basisplaten en thermische interface-materialen.

Modules versus discrete componenten (in gewone taal)

Een discrete component is één enkele vermogenschakelaar op een printplaat—handig voor lagere vermogens en flexibele lay-outs.

Een vermogensmodule groepeert meerdere schakelaars (en soms sensoren) in één blok ontworpen voor hoge stroom en gecontroleerde warmteafvoer. Zie het als een vooraf ontworpen “vermogensbouwsteen” in plaats van alles met losse stenen op te bouwen.

Thermische basisbegrippen die je in datasheets ziet

- Junctiontemperatuur (Tj): hoe heet de siliconen (of SiC) werkelijk is binnenin\n- Heatsinks en thermische interface-materialen: de “warmte-snelweg” naar de buitenwereld\n- Vloeistofkoeling: veelgebruikt in hoogvermogen-omvormers en snelladers, met een cold plate die warmte agressiever afvoert

Betrouwbaarheid: overleven in de praktijk

EV- en industriële omgevingen eisen veel van hardware: vibratie, vochtigheid, en herhaalde thermische cycli (heet–koud–heet) kunnen bindings- en soldeerverbindingen vermoeien. Sterke verpakkingskeuzes en conservatieve temperatuursmarges verlengen levensduur—waardoor ontwerpers meer vermogendichtheid kunnen bereiken zonder duurzaamheid op te offeren.

Batterijbeheer en veiligheid: meten, isolatie, bescherming

Monitor laadsbetrouwbaarheid

Maak een portal voor uptime en foutlogboeken van laders zonder tools handmatig te koppelen.

Een EV-batterij is slechts zo goed als het systeem dat erop toeziet. Het Battery Management System (BMS) meet wat er in het pack gebeurt, houdt cellen in balans en grijpt snel in wanneer iets onveilig lijkt.

Wat het BMS echt doet

Op hoofdlijnen heeft een BMS drie taken:\n\n- Meten: celspanningen, packstroom en temperaturen realtime uitlezen\n- Balanceren: cellen gelijkmaken zodat één zwakke cel niet het bruikbare bereik beperkt of veroudering versnelt\n- Bescherming: voorkomen van overladen, te ver ontladen, overstroom en overtemperatuur (door contactors te sturen, vermogen te beperken of shutdown te initiëren)

De sensing die alles mogelijk maakt

BMS-beslissingen hangen af van nauwkeurige sensing:\n\n- Stroomsensing bepaalt laad-/ontlaadvermogen, maakt SOC-schatting mogelijk en detecteert kortsluiting of onverwachte belastingen\n- Spanningssensing (cel‑per‑cel) signaleert onbalans vroeg en beschermt tegen schadelijke over- of ontlading\n- Temperatuursensing ondersteunt thermisch beheer en veiligheidsgrenzen

Kleine meetfouten stapelen zich op in slechte range‑schattingen, ongelijke veroudering of late foutdetectie—vooral bij hoge belasting of snel laden.

Isolatie en hoogspanningsveiligheid

Hoogspanningspakketten moeten de besturingselektronica elektrisch gescheiden houden van het vermogensdomein. Isolatie (geïsoleerde versterkers, geïsoleerde communicatie, isolatiemonitoring) beschermt inzittenden en technici, verbetert ruisimmuniteit en maakt betrouwbare meting mogelijk zelfs bij honderden volts.

Functionele veiligheid, zonder het jargon

Functionele veiligheid draait om systemen die fouten detecteren, in een veilige staat komen en single points of failure vermijden. Halfgeleiderbouwstenen ondersteunen dit met zelftests, redundante meetpaden, watchdogs en gedefinieerde foutmeldingen.

Diagnostiek en foutdetectie

Moderne batterij-elektronica kan abnormale sensorgegevens signaleren, open draden detecteren, isolatieweerstand monitoren en gebeurtenissen timestampen voor post-fault-analyse—waardoor “er is iets mis” verandert in bruikbare bescherming.

Industriële efficiëntie: motoraandrijvingen en energiebesparing in fabrieken

Motorcontrollers zijn één van de grootste energieverbruikers in de industrie. Wanneer een fabriek beweging nodig heeft—draaien, pompen, verplaatsen, comprimeren—zit vermogenselektronica tussen het net en de motor om energie te vormen tot gecontroleerd koppel en snelheid.

Waar vermogenselektronica in fabrieken verschijnt

Een variabele-snelheidsaandrijving (VSD) richt meestal binnenkomend AC-vermogen gelijk, stabiliseert het op een DC-link en gebruikt daarna een omvormerstadium (vaak een IGBT-module of SiC MOSFETs, afhankelijk van spanning en efficiëntiedoelen) om gecontroleerde AC-uitgang voor de motor te maken.

Je vindt deze aandrijvingen in pompen, ventilatoren, compressors en transportbanden—systemen die vaak lange uren draaien en domineren in de energierekening van een site.

Waarom variabele snelheid energie bespaart

Constante snelheid verspilt energie als het proces geen volle output nodig heeft. Een pomp of ventilator die met een klep wordt geregeld verbruikt nog steeds bijna vol vermogen, maar een VSD kan motortoerental verlagen. Voor vele centrifugale lasten (ventilatoren/pompen) kan een kleine snelheidsreuctie een veel grotere vermogensreductie opleveren, wat directe efficiëntiewinsten betekent.

Hefbomen voor efficiëntie: apparaten, besturing en verliezen

Moderne industriële vermogentoestellen verbeteren aandrijfprestaties praktisch:\n\n- Lagere schakel- en geleidingsverliezen met betere silicium- en wide-bandgap-opties zoals SiC MOSFET-technologie\n- Slimmere besturing (nauwkeurigere stroomsensing, snellere bescherming) om motoren dichter bij hun optimale punt te laten draaien\n- Verminderde thermische stress zodat systemen kleiner kunnen zijn of langer meegaan bij hetzelfde vermogen

Voordelen buiten energie om

Hogere kwaliteit motorbesturing betekent vaak stillere werking, soepelere starts/stops, minder mechanische slijtage en betere processtabiliteit—soms even waardevol als de energiebesparing zelf.

Net en hernieuwbaar: vermogensconversie voorbij de auto

EV's bestaan niet geïsoleerd. Elke nieuwe lader sluit aan op een net dat ook meer zon, wind en batterijopslag moet bevatten. Dezelfde vermogenselektronica-concepten die in de auto worden gebruikt, verschijnen in zonne-omvormers, windconverters, stationaire opslag en apparatuur die laadsites voedt.

Zonne-energie, wind en opslag integreren

Hernieuwbare bronnen zijn variabel: wolken trekken, windvlagen veranderen en batterijen wisselen tussen laden en ontladen. Vermogenselektronica fungeert als vertaler tussen deze bronnen en het net, vormt spanning en stroom zodat energie soepel en veilig kan worden geleverd.

Bidirectionele stroom (V2H/V2G)

Bidirectionele systemen kunnen energie beide kanten op verplaatsen: net → voertuig (laden) en voertuig → huis/net (terugleveren). Conceptueel doet dezelfde hardware het schakelen, maar met besturingen en veiligheidsfuncties ontworpen om vermogen te exporteren. Zelfs als je V2H of V2G nooit gebruikt, beïnvloedt de bidirectionele eis hoe next‑gen omvormers en laders worden ontworpen.

Vermogenskwaliteit: harmonischen en power factor

Conversie kan de AC-golf vervormen. Die vervormingen heten harmonischen en kunnen apparatuur verwarmen of storing veroorzaken. Power factor meet hoe schoon een apparaat stroom trekt; dichter bij 1 is beter. Moderne converters gebruiken actieve besturing om harmonischen te verminderen en power factor te verbeteren, wat het net helpt meer laders en hernieuwbaar op te nemen.

Betrouwbaarheid en onderhoudsvriendelijkheid tellen

Netapparatuur moet jarenlang betrouwbaar draaien, vaak buiten, met voorspelbaar onderhoud. Dat drukt ontwerpen richting duurzame verpakking, sterke beschermingsfuncties en modulaire onderdelen die snel kunnen worden onderhouden.

Naarmate laden groeit, worden upstream-upgrades—transformatoren, schakelapparatuur en site-niveau vermogensconversie—vaak deel van het project, niet alleen de laders zelf.

Een praktische checklist voor het kiezen van halfgeleideroplossingen

Organiseer testrapporten

Leg validatie-artifacten vast zoals EMI-resultaten en thermische cycli op één doorzoekbare plek.

Het kiezen van vermogensemi-conductoren (of het nu een Infineon-module is, een discrete MOSFET of een compleet gate-driver + sensing-ecosysteem) gaat minder om piekspecificaties en meer om afstemming op echte bedrijfscondities.

1) Begin met het elektrische “kader”

Definieer de niet-onderhandelbare zaken vroeg:\n\n- Spanningsklasse (bijv. 400 V vs 800 V batterijsystemen; 12 V/48 V hulpvoedingen)\n- Vermogensniveau en duty cycle (continu versus piekvermogen, acceleratiepieken, laadprofielen)\n- Gewenste schakelfrequentie (gekoppeld aan akoestische ruis, EMC en magneetgrootte)

2) Pas het aan op je mechanische en koelingsrealiteit

Voordat je Si versus SiC kiest, bevestig wat je product fysiek aankan:\n\n- Koelingsbenadering: lucht, vloeistof cold plate, koelmiddel, of gedeelde voertuiglus\n- Grootte- en gewichtslimieten: modulevoetafdruk, busbar-routings, creepage/clearance\n- Thermische marge: junctiontemperaturen onder worst-case omgeving en vervuiling

3) Beoordeel totale eigendomskosten (niet alleen BOM)

Hogere efficiëntie kan heatsinkgrootte, pompkracht, garantierisico en downtime verminderen. Neem onderhoud, energetische verliezen over de levensduur en uptime mee—vooral bij DC-snelladers en industriële aandrijvingen.

4) Plan bevoorrading, levenscyclus en kwalificatie

Voor automotive en infrastructuur is inkoopstrategie deel van engineering:\n\n- Kwalificatieniveau (automotive-grade waar nodig)\n- Levenscyclusbeloftes en PCN/wijzigingsbeheer\n- Tweede bronstrategie (waar mogelijk) en footprint-alternatieven

5) Laat compliance en veiligheid niet voor het einde

Reserveer tijd voor EMC- en veiligheidswerk: isolatiecoördinatie, functionele veiligheidseisen, foutafhandeling en documentatie voor audits.

6) Bepaal wat je in test wilt bewijzen—en wat je in het veld wilt monitoren

Definieer validatie-artikelen vooraf: efficiëntiekaarten, thermische cyclustests, EMC-rapporten en velddiagnostiek (temperatuur-/stroomtrends, foutcodes). Een duidelijk plan vermindert late herontwerpen en versnelt certificering.

7) Breng vermogenshardwarewerk sneller naar bruikbare software

Zelfs hardware-intensieve programma's hebben uiteindelijk software nodig: fleet monitoring van laders, visualisatie van omvormer-efficiëntiekaarten, testdatadashboards, servicetools of eenvoudige apps om thermische derating tussen varianten bij te houden. Platforms like Koder.ai kunnen teams helpen deze ondersteunende web-, backend- en mobiele tools snel te bouwen via een chat-gestuurde workflow (met planningmodus, snapshots/rollback en broncode-export). Dat is een praktische manier om de “last mile” tussen laboratoriumresultaten en inzetbare interne apps te verkorten—vooral wanneer meerdere engineeringteams dezelfde data in verschillende formaten nodig hebben.

Belangrijke conclusies en veelgestelde vragen

Vermogensemi-conductoren zijn de spierkracht en reflexen van moderne elektrificatie: ze schakelen energie efficiënt, meten het nauwkeurig en houden systemen veilig onder reële thermische, vibratie- en netomstandigheden.

Belangrijke conclusies (EV's, laden en industrie)

- EV-prestaties en bereik worden sterk beïnvloed door schakelverliezen en thermisch ontwerp in de tractieomvormer en het laadpad aan boord.\n- Laadsnelheid wordt beperkt door de hele keten—batterijacceptatie, vermogensstadium van de lader, kabelkoeling en netlimieten—niet door één enkel apparaat.\n- In industriële motoraandrijvingen vermindert betere vermogensconversie bedrijfskosten, warmte, behuizingsgrootte en downtime.

Korte woordenlijst

- Omvormer: Zet DC van de batterij om in AC voor de tractiemotor.\n- OBC (Onboard Charger): Zet AC van het net om in DC om de batterij te laden.\n- DC/DC: Zet de ene DC-spanning om in een andere (bijv. hoogspanningsbatterij naar 12V/48V).\n- SiC (Silicon Carbide): Een wide-bandgap materiaal dat hogere schakelfrequentie en lagere verliezen bij hoge spanning mogelijk maakt.\n- IGBT: Een silicium vermogensapparaat dat vaak wordt gebruikt in hoogvermogen-omvormers; efficiënt en kosteneffectief in veel gevallen.\n- Gate driver: Bepaalt hoe een MOSFET/IGBT schakelt; cruciaal voor efficiëntie, EMC en betrouwbaarheid.\n- Isolatie: Houdt besturingselektronica veilig gescheiden van hoge spanning (voor veiligheid en ruisimmuunsysteem).

Veelgestelde vragen

Betekent SiC altijd sneller laden?\n\nNiet automatisch. SiC kan verliezen verlagen en hogere frequenties mogelijk maken (waardoor magnetics kunnen krimpen en efficiëntie kan verbeteren), maar laadsnelheid wordt meestal begrensd door de hele keten: batterijchemie/temperatuur, laadvermogen/koeling, kabels en netbeperkingen. SiC helpt vaak om hoog vermogen langer vol te houden met minder warmte, maar het doorbreekt geen batterijgrenzen.

Is een IGBT verouderd voor EV's?\n\nNee. Veel platforms gebruiken nog steeds effectief IGBT-modules, vooral waar kosten, bewezen betrouwbaarheid en specifieke efficiëntiedoelen het meest belangrijk zijn.

Wat telt het meest voor betrouwbaarheid?\n\nThermische marges, pakket/modulekeuze, goede gate-drive afstemming, isolatie-integriteit en beschermingsfuncties (overstroom/overspanning/overtemperatuur). Betrouwbaarheid wordt meestal gewonnen door systeemontwerpdiscipline, niet door één componentkeuze.