23 jul 2025·8 min

STMicroelectronics Platforms & Sensors: Auto's, IoT, Industrie

Lees hoe STMicroelectronics’ embedded platformen, MCU's en sensor-ecosystemen automotive-veiligheid, IoT-producten en industriële besturingssystemen ondersteunen.

Lees hoe STMicroelectronics’ embedded platformen, MCU's en sensor-ecosystemen automotive-veiligheid, IoT-producten en industriële besturingssystemen ondersteunen.

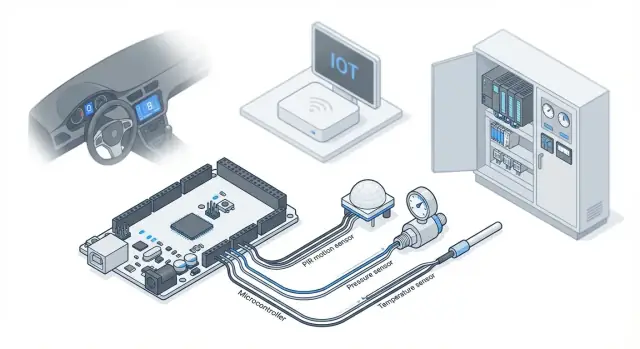

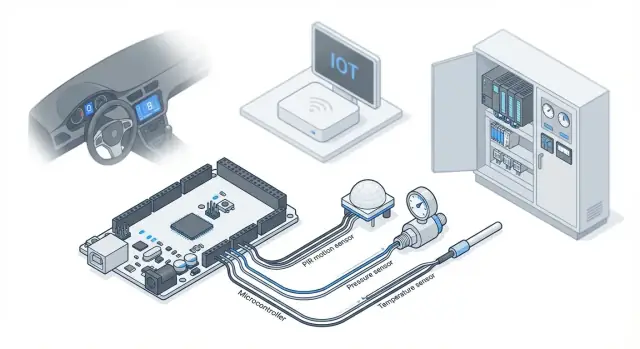

Een ingebed platform is het ‘onderdelenpakket’ waar je een elektronisch product omheen bouwt. Het bevat meestal een hoofdchip (microcontroller of processor), ondersteunende componenten (voeding, klokken, connectiviteit), referentieontwerpen en de softwaretools en -bibliotheken die je nodig hebt om van idee naar een werkend apparaat te komen.

Een sensor-ecosysteem is de bijpassende set sensoren (beweging, druk, temperatuur en meer) plus drivers, kalibratieadviezen, voorbeeldcode en soms vooraf gebouwde algoritmen die ruwe meetwaarden omzetten in bruikbare informatie.

Platforms zijn belangrijk omdat ze teams laten hergebruiken van bewezen bouwblokken in plaats van elke keer het wiel opnieuw uit te vinden.

Als je binnen een goed ondersteunde platformfamilie blijft, krijg je meestal:

Voor STMicroelectronics betekent “platform” vaak een combinatie van STM32 (MCU's), STM32MPx (MPU's), connectiviteitschips/modules, voedingsoplossingen en ontwikkeltools, terwijl het sensor-ecosysteem meestal ST MEMS-sensoren en ondersteunende software voor bewegingsverwerking en omgevingsmetingen omvat.

Dit artikel richt zich op de gemeenschappelijke ST-bouwstenen en hoe ze samenkomen in echte producten: compute (MCU/MPU), sensing (MEMS en omgevingssensoren), connectiviteit, voeding en beveiliging. Het doel is niet elk onderdeelnummer te catalogiseren, maar je te helpen het “systeemdenken” te begrijpen bij het kiezen van compatibele componenten.

Met die drie domeinen in het achterhoofd laten de volgende secties zien hoe ST's platformaanpak je helpt systemen samen te stellen die makkelijker te bouwen, valideren en onderhouden zijn.

Als men het over een “ST-platform” heeft, bedoelt men meestal een rekenkern (MCU of MPU) plus de peripherals en softwareondersteuning die het hele apparaat praktisch maken. De juiste kern kiezen voorkomt pijnlijke herontwerpen later—vooral wanneer sensoren, connectiviteit en real-time gedrag meespelen.

Microcontrollers (MCU's)—bijvoorbeeld veel STM32-families—passen goed bij regelkringen, het lezen van sensoren, het aansturen van motoren, het beheren van eenvoudige gebruikersinterfaces en het afhandelen van gangbare connectiviteit (BLE/Wi‑Fi-modules, CAN-transceivers, enz.). Ze starten meestal snel op, draaien één firmware-image en blinken uit in voorspelbare timing.

Microprocessors (MPU's)—zoals STM32MP1-klasse apparaten—gebruik je wanneer je zwaardere dataverwerking, rijke grafische UI of Linux-gebaseerde netwerkstacks nodig hebt. Ze kunnen “app-achtige” functies vereenvoudigen (web-UI, logging, bestandssystemen), maar verhogen vaak stroomverbruik en softwarecomplexiteit.

De kern is maar de helft van het verhaal; de peripheralset stuurt vaak de keuze:

Als je ontwerp meerdere hogesnelheids-SPI-bussen, gesynchroniseerde PWM of een specifieke CAN-functie nodig heeft, kan dat de opties sneller beperken dan de CPU-snelheid.

Real-time is niet alleen “snel.” Het is consistent. Regelingssystemen geven om worst-case latentie, interruptafhandeling en of sensorlezingen en actuatoroutputs op schema gebeuren. MCU's met goed ontworpen interrupts en timers zijn meestal het eenvoudigste pad naar determinisme; MPU's kunnen het ook, maar vereisen doorgaans meer aandacht voor OS- en driverafstemming.

Een krachtiger processor kan externe chips verminderen (minder companion-IC's) of rijkere functies mogelijk maken, maar kan de stroombudget, thermische beperkingen en firmwareinspanning verhogen (bootketen, drivers, beveiligingsupdates). Een eenvoudigere MCU kan BOM en stroom verlagen, maar duwt complexiteit naar firmwareoptimalisatie of toegewijde accelerators/peripherals.

Het sensorassortiment van STMicroelectronics is zo uitgebreid dat je alles kunt bouwen van een smartwatch tot een voertuigstabiliteitssysteem zonder van leverancier te wisselen. De praktische waarde is consistentie: vergelijkbare elektrische interfaces, softwareondersteuning en lange-termijn beschikbaarheid, ook als producten opschalen van prototype naar volume.

De meeste ingebedde producten starten met een klein setje “werkpaarden” sensoren:

MEMS staat voor micro-electro-mechanical systems: kleine mechanische structuren gemaakt op silicium, vaak verpakt als een IC. MEMS maakt compacte, energiezuinige sensoren mogelijk die in telefoons, oortjes, wearables en dicht opgezette industriële nodes passen. Omdat het meetelement klein en massaproductie-geschikt is, is MEMS een goede match voor producten die betrouwbare prestaties tegen redelijke kosten nodig hebben.

Bij het selecteren van sensoren vergelijken teams gewoonlijk:

Betere specificaties kunnen meer kosten en stroom vergen, maar mechanische plaatsing kan net zo belangrijk zijn. Bijvoorbeeld, een IMU gemonteerd ver van het draaipunt of dicht bij een trilmotor heeft filtering en zorgvuldige PCB-layout nodig om zijn potentieel te bereiken. In compacte apparaten kies je vaak een iets zuinigere sensor en investeer je in plaatsing, kalibratie en firmware-smoothing om de gewenste gebruikerservaring te behalen.

Ruwe sensorsignalen zijn luidruchtig, gebiased en vaak ambigu op zichzelf. Sensorfusie combineert metingen van meerdere sensoren—meestal een versnellingsmeter, gyroscoop, magnetometer, druksensor en soms GNSS—tot een schonere, beter geïnterpreteerde inschatting van wat er gebeurt: oriëntatie, beweging, stappen, trillingsniveau of een “stil/beweegt”-beslissing.

Een enkele MEMS-versnellingsmeter kan je versnelling vertellen, maar kan geen onderscheid maken tussen zwaartekracht en beweging tijdens snelle bewegingen. Een gyro volgt rotatie vloeiend, maar het schat vermogen drift op lange termijn. Een magnetometer helpt lange-termijn heading-drift te corrigeren, maar wordt gemakkelijk verstoord door nabij metalen of motoren. Fusie-algoritmen balanceren die sterke en zwakke punten om stabiele uitkomsten te produceren.

Fusie aan de rand (op een ST MCU, een ingebedde sensorhub of een slimme MEMS) reduceert bandbreedte drastisch: je verstuurt “kanteling = 12°” in plaats van duizenden samples per seconde. Het verbetert ook privacy, omdat ruwe bewegingsgegevens op het apparaat kunnen blijven en alleen gebeurtenissen of geaggregeerde metrics verzonden worden.

Betrouwbare fusie hangt af van kalibratie (offsets, schaalfactoren, uitlijning) en filtering (low-pass/high-pass, uitbijters verwijderen, temperatuurcompensatie). In echte producten plan je ook voor magnetische interferentie, montageoriëntatie en productvariatie—anders kan hetzelfde apparaat zich anders gedragen tussen eenheden of in de loop van de tijd.

Auto's zijn een bijzondere embedded omgeving: elektrisch rumoerig, blootgesteld aan grote temperatuurverschillen en verwacht jarenlang consistent te werken. Daarom worden automotive-gerichte MCU's, sensoren en voedingscomponenten vaak geselecteerd op kwalificaties, documentatie en lange-termijn beschikbaarheid net zozeer als op ruwe prestaties.

STMicroelectronics-platforms verschijnen vaak in meerdere “zones” van een voertuig:

De meeste automotive ECU's werken niet alleen—ze communiceren over in-vehicle netwerken:

Voor een MCU beïnvloedt ingebouwde CAN/LIN-ondersteuning (of eenvoudige koppeling met transceivers) niet alleen bekabeling en kosten, maar ook timinggedrag en hoe netjes de ECU in het voertuig integreert.

Automotive ontwerpen moeten temperatuurbereik, EMI/EMC-blootstelling en lange levensduur kunnen verdragen. Functionele veiligheid is een ontwikkelbenadering die gedisciplineerde requirements, analyse, testen en toolondersteuning benadrukt, zodat veiligheidsgerelateerde functies systematisch worden ontworpen en geverifieerd. Zelfs wanneer een functie niet “safety-critical” is, kan het toepassen van delen van dat proces late verrassingen en herwerk verminderen.

De meeste IoT-producten slagen of falen op de ‘onspectaculaire’ beperkingen: batterijduur, behuizingsgrootte en of het apparaat responsief en betrouwbaar aanvoelt. STMicroelectronics-platforms en sensor-ecosystemen worden hier vaak gekozen omdat ze teams in staat stellen sensing-accuratesse, lokale rekenkracht en connectiviteit te balanceren zonder over-engineeren.

Een praktische IoT-pijplijn ziet er meestal zo uit: sensing → lokale rekenkracht → connectiviteit → cloud/app.

Sensoren (beweging, druk, temperatuur, biosignalen) produceren ruwe data. Een energiezuinige MCU voert filtering, drempels en eenvoudige beslissingen uit zodat de radio alleen zendt wanneer nodig. Connectiviteit (Bluetooth LE, Wi‑Fi, sub‑GHz, mobiel of LoRa) verplaatst geselecteerde data naar een telefoon of gateway, die het doorstuurt naar een app of cloudservice voor dashboards en meldingen.

Het sleutelidee: hoe meer je lokaal kunt beslissen, hoe kleiner de batterij en goedkoper de connectiviteit kunnen zijn.

Batterijduur draait zelden om piekstromen; het gaat om tijd in slaapstand. Goede ontwerpen beginnen met een budget: hoeveel minuten per dag kan het apparaat wakker zijn, samples nemen, verwerken en verzenden?

Hiermee zijn sensorfeatures net zo belangrijk als de MCU: een sensor die zelf een gebeurtenis kan detecteren voorkomt dat hoofdprocessor en radio onnodig wakker worden.

UX is niet alleen de app—het is hoe het apparaat zich gedragen. Een bewegingssensor die op trillingen reageert kan nepmeldingen veroorzaken; een omgevingssensor met trage respons mist echte veranderingen; en een marginaal stroomontwerp kan een “één jaar batterij” belofte tot drie maanden maken.

Het samen kiezen van sensoren en MCU's—op basis van ruis, latentie en low-power mogelijkheden—helpt een apparaat leveren dat responsief aanvoelt, valse alarmen vermijdt en aan batterijverwachtingen voldoet zonder grootte of kosten te verhogen.

Industriële besturing draait minder om opvallende functies en meer om voorspelbaar gedrag over lange periodes. Of je nu een PLC-achtige module, een motorsturing of een conditiebewakingsnode bouwt, de platformkeuze moet deterministische timing ondersteunen, zware omgevingen overleven en gedurende jaren onderhoudbaar blijven.

Een veelvoorkomend patroon is een microcontroller-gebaseerde “sidecar” bij een PLC: extra I/O, gespecialiseerde meting of connectiviteit toevoegen zonder het hele cabinet te herontwerpen. ST MCU's worden ook veel gebruikt in motorbesturing (drives, pompen, transportbanden), meting en conditiebewaking—vaak met realtime regelkringen, sensoracquisitie en lokale beslissingen.

Deterministische controle betekent dat je sampling, uitvoering van de regelkring en outputs gebeuren wanneer verwacht—elke cyclus. Praktische hulpmiddelen zijn onder meer:

Het doel is tijdkritische taken stabiel te houden, ook als communicatie, logging of UI druk worden.

Industriële locaties voegen mechanische stress en elektrische interferentie toe die consumentapparaten zelden ervaren. Belangrijke zorgen zijn trillingen (vooral bij motoren), stof- en vochtinfiltratie en elektrische ruis door schakellasten. Sensorselectie en -plaatsing zijn hier cruciaal—versnellingsmeters voor trillingsbewaking, stroom-/spanningsmetingen voor aandrijvingen en omgevingssensoren wanneer behuizingcondities betrouwbaarheid beïnvloeden.

Veel industriële signalen kunnen niet direct op een microcontroller worden aangesloten.

Industriële inzet vereist planning voor lange levensduur: reserve-eenheden, componentbeschikbaarheid en firmware-updates die de operatie niet verstoren. Een praktische lifecycle-aanpak omvat versiebeheer van firmware, veilige update-mechanismen en duidelijke diagnostiek zodat onderhoudsteams snel kunnen troubleshooten en apparatuur kunnen laten draaien.

Connectiviteit is waar een embedded platform ophoudt een “bord met sensoren” te zijn en onderdeel wordt van een systeem: een voertuignetwerk, een gebouw vol apparaten of een productielijn. ST-ontwerpen koppelen meestal MCU's/MPU's aan één of meer radios of bekabelde interfaces, afhankelijk van de taak.

BLE is uitstekend voor korteafstandsverbindingen naar telefoons, commissioning-tools of nabijgelegen hubs. Het is meestal de makkelijkste weg naar laag vermogen, maar niet bedoeld voor hoge datasnelheden over lange afstanden.

Wi‑Fi levert hogere doorvoersnelheden voor direct-naar-router apparaten (camera's, apparaten, gateways). Het nadeel is hoger stroomverbruik en meer eisen aan antenne/behuizing.

Ethernet is de fabriekspreferentie voor betrouwbare bekabelde doorvoer en voorspelbaar gedrag. Het komt ook voor in voertuigen (Automotive Ethernet) naarmate bandbreedtebehoefte groeit.

Cellulair (LTE-M/NB-IoT/4G/5G) is bedoeld voor gebiedsdekking wanneer er geen lokale infrastructuur is. Het voegt kosten, certificering en stroomoverwegingen toe—vooral bij altijd-aan gebruik.

Sub‑GHz (bv. 868/915 MHz) richt zich op bereik bij lage datasnelheden, vaak voor sensoren die kleine pakketten onregelmatig rapporteren.

Begin met bereik en berichtgrootte (temperatuur versus audio streaming), valideer vervolgens batterijduur en piekstroom behoeften. Houd rekening met regionale regels (gelicentieerde cellulair vs ongereguleerde sub‑GHz-limieten, kanaalplannen, zendvermogen, duty cycle).

Een lokale gateway is verstandig wanneer je ultra-laagvermogen endpoints wilt, protocollen wilt overbruggen (BLE/sub‑GHz naar Ethernet) of lokale buffering nodig hebt bij internetuitval.

Direct-to-cloud vereenvoudigt architectuur voor afzonderlijke apparaten (Wi‑Fi/cellular), maar legt complexiteit bij provisioning, stroomontwerp en doorlopende connectiviteitskosten.

Antennes kunnen worden geruïneerd door metalen behuizingen, batterijen, kabelbundels of zelfs de hand van de gebruiker. Plan voor vrijstaande ruimte, kies materialen zorgvuldig en test vroeg met de uiteindelijke behuizing—connectiviteitsproblemen zijn vaak mechanisch, niet firmwaregerelateerd.

Beveiliging is geen feature die je “later toevoegt”. Bij embedded platforms en sensoren is het een keten van beslissingen vanaf het moment dat een apparaat inschakelt tot elke firmware-update en het einde van de levensduur.

Een gebruikelijke basis is secure boot: het apparaat verifieert dat de firmware authentiek is voordat deze wordt uitgevoerd. Op ST-platforms wordt dit vaak geïmplementeerd met een hardware root of trust (bijv. MCU-beveiligingsfeatures en/of een dedicated secure element) plus gesigneerde images.

Vervolgens is er sleutelopslag. Sleutels horen op plekken die bestand zijn tegen extractie—beschermde MCU-regio's of een secure element—in plaats van plain flash. Dat maakt versleutelde firmware-updates mogelijk waarbij het apparaat zowel een handtekening (integriteit/authenticiteit) controleert als de payload kan ontsleutelen (vertrouwelijkheid) voordat installatie plaatsvindt.

Consumenten-IoT-apparaten worden vaak blootgesteld aan grootschalige, remote aanvallen (botnets, credential stuffing, goedkope fysieke toegang). Industriële systemen zijn meer bezorgd over gerichte verstoring, downtime en lange gebruikslevens waar patchvensters beperkt zijn. Automotive elektronica moet omgaan met veiligheidsgerelateerde risico's, complexe supply chains en strikte controle over wie wat kan updaten—vooral wanneer meerdere ECU's voertuignetwerken delen.

Plan voor provisioning (sleutels/identiteiten injecteren tijdens productie), updates (A/B swap of rollback-bescherming om brick te voorkomen) en decommissioning (intrekken van credentials, wissen van gevoelige data en documentatie van end-of-support gedrag).

Houd duidelijke records bij van: je dreigingsmodel, secure boot/update-flow, sleutelbeheer en rotatie-aanpak, kwetsbaarheidsintake en patchbeleid, SBOM en testbewijs (penetratietesten, fuzzing-notities, secure coding-praktijken). Beschrijf wat je doet en meet—vermijd het claimen van certificeringen tenzij je ze formeel hebt behaald.

Stroom en warmte zijn nauw verbonden in embedded producten: elke verspilde milliwatt wordt temperatuurstijging, en temperatuur beïnvloedt direct sensoraccuratesse, batterijprestaties en lange-termijn betrouwbaarheid. Het vroeg goed krijgen bespaart pijnlijke boardspins later.

De meeste ontwerpen hebben een klein aantal rails: een batterij/ingangsrail, één of meer geregelde rails voor logica (vaak 3.3 V en/of 1.8 V), en soms een hogere rail voor actuatoren of displays.

Enkele praktische vuistregels:

Basis batterijbeheer: kies bescherming/laden die bij de chemie past en budgetteer voor brownout-gedrag (wat gebeurt met MCU, sensoren en geheugen als de batterij inzakt).

Veel producten missen batterijdoelen omdat men rekent met gemiddelde stroom en pieken vergeet:

Je regelaars en ontkoppelingscomponenten moeten pieken opvangen zonder dip, terwijl firmware het gemiddelde laag houdt via slaapmodi en duty-cycling.

Warmte gaat niet alleen over de chip. Behuizingsmateriaal, luchtstroming en montagevlak domineren vaak. Controleer altijd:

Een prototype werkend krijgen is slechts het begin. De echte tijdbesparing komt van het benutten van het ecosysteem rond ST-platforms om herwerk te verminderen voordat je een PCB-lockdown, certificeringen of productie draait.

ST's evaluatieborden en voorbeeldprojecten laten je idee snel aantonen terwijl je een pad naar productie behoudt:

Beschouw deze als “leerhardware”: documenteer wat je verandert en houd een lijst bij van aannames die je nog zelf op je eigen board moet verifiëren.

Zelfs als de embedded kant “klaar” is, hebben de meeste producten nog een begeleidende laag nodig: provisioning-schermen, dashboards, logs, meldingen en eenvoudige API's voor productie en veldondersteuning. Teams onderschatten dit werk vaak.

Dit is een goed plek om een vibe-coding workflow zoals Koder.ai te gebruiken: je kunt een lichtgewicht webdashboard, een kleine Go + PostgreSQL-backend of een Flutter mobile companion-app genereren vanuit een chat-gespecificeerd ontwerp en snel itereren terwijl je on-device telemetrie en eisen evolueren. Het is vooral nuttig tijdens pilotruns wanneer je constant aanpast wat je logt en hoe je het visualiseert.

Sommige fouten verschijnen pas als het apparaat fysiek is:

Veelvoorkomende valkuilen zijn componentbeschikbaarheid, ontbrekende testpunten (SWD, voedingsrails, sensor-interrupts) en geen plan voor productietests (programmeren, kalibratie, basis RF/sensorchecks). Ontwerpen met test- en kalibratiemogelijkheden bespaart dagen per batch.

Stel vooraf pass/fail-criteria voor een pilotrun: KPI's (batterijduur, reconnect-tijd, sensordrift, valse alarmen) en een eenvoudig velddataplan (wat je logt, hoe vaak en hoe je het ophaalt). Dit verandert pilot-feedback in beslissingen in plaats van meningen.

Het kiezen van een MCU/MPU-platform en sensorpakket is het makkelijkst wanneer je het als een trechter behandelt: begin breed met behoeften, versmal met beperkingen en valideer met echte tests.

Definieer meetbare doelen: sensorbereik, nauwkeurigheid, latentie, samplingrate, bedrijfstemperatuur, levensduur en standaarden waaraan je moet voldoen.

Noem harde grenzen: BOM-kosten, batterijduur, PCB-oppervlak, behuizingsmateriaal, beschikbare interfaces (I²C/SPI/CAN/Ethernet) en regelgeving.

Shortlist 2–3 platform + sensor “bundels” die interfaces en stroombudgetten matchen. Neem het softwareverhaal mee: beschikbare drivers, middleware, referentieontwerpen en of je sensorfusie op het apparaat draait of offloadt.

Voer snelle experimenten uit: beweging/temperatuursweeps, trillingsproeven, informele EMC-tests en nauwkeurigheidscontroles tegen een referentie. Meet stroom bij realistische duty cycles—niet alleen datasheet “typical”.

| Criterium | Optie A | Optie B | Opmerkingen |

|---|---|---|---|

| Kosten (BOM + productie) | Neem testtijd en connectoren mee | ||

| Stroom (actief + slaap) | Gebruik je echte duty cycle | ||

| Nauwkeurigheid & drift | Overweeg kalibratie-inspanning | ||

| Rekenruimte | Fusie, filtering, ML, veiligheidsmarge | ||

| Connectiviteitsfit | Bandbreedte, latentie, coexistence | ||

| Beveiliging & levenscyclus | Secure boot, sleutels, updates |

Een embedded platform is de herbruikbare basis voor een product: een hoofdcompute-apparaat (MCU/MPU), ondersteunende componenten (voeding, klok, connectiviteit), plus ontwikkeltools, referentieontwerpen en firmwarebibliotheken.

Het gebruik van een consistente platformfamilie verkleint meestal het risico op herontwerp en versnelt de weg van prototype naar productie.

Een sensor-ecosysteem is meer dan alleen sensorartikelnummers. Het omvat drivers, voorbeeldcode, kalibratiegidsen en soms kant-en-klare algoritmen die ruwe data omzetten in bruikbare outputs (gebeurtenissen, oriëntatie, metriek).

Het voordeel is snellere integratie en minder verrassingen wanneer je opschaalt van prototype naar volume.

Kies een MCU wanneer je nodig hebt:

Kies een MPU wanneer je nodig hebt:

Vaak vernauwt de set peripherals je opties sneller dan de CPU-snelheid. Veelvoorkomende “design-beslissers” zijn:

Real-time betekent consistente worst-case-timing, niet alleen hoge prestaties. Praktische stappen:

MCU's zijn vaak het eenvoudigste pad naar determinisme; MPU's kunnen ook, maar vereisen meestal meer tuning van OS en drivers.

MEMS (micro-electro-mechanical systems) zijn kleine mechanische meetsystemen die op silicium zijn gebouwd en als IC's verpakt worden.

Ze zijn populair omdat ze compact, energiezuinig en kosteneffectief zijn—ideaal voor wearables, telefoons, compacte industriële nodes en veel automotive-sensorfuncties.

Richt je op wat echt je systeemgedrag verandert:

Valideer daarna met je mechanische montage en behuizing—plaatsing kan datasheetverschillen overtroeven.

Fusie combineert sensoren (meestal accel + gyro + magnetometer, soms druk/GNSS) om stabiele, bruikbare outputs te produceren zoals oriëntatie, stappen, trillingsniveau of still/moving-beslissingen.

Het is nuttig omdat elke sensor afzonderlijk zwaktes heeft (bv. gyro-drift, magnetometer-interferentie, accelerometer-gravitatie-ambiguïteit). Fusie balanceert die fouten.

Edge-verwerking vermindert bandbreedte en stroom door resultaten te versturen in plaats van ruwe stromen (bijv. “kanteling = 12°” of “gebeurtenis gedetecteerd” in plaats van duizenden samples).

Het verbetert ook privacy doordat ruwe bewegingssporen op het apparaat kunnen blijven en alleen gebeurtenissen of geaggregeerde metrics worden verzonden.

Behandel beveiliging als een levenscyclus:

Documenteer je dreigingsmodel, updateflow, sleutelbeheer, SBOM en patchbeleid—claim geen certificeringen tenzij formeel behaald.