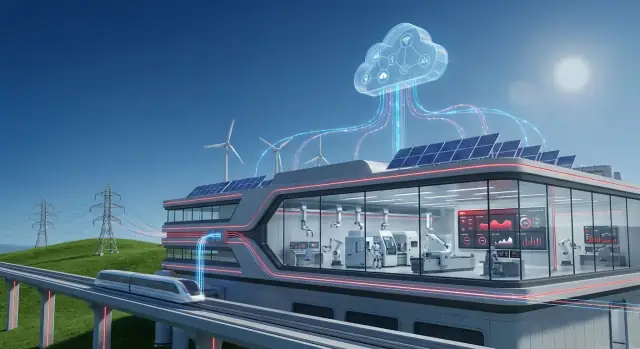

O que significa quando dados encontram a economia física

A economia física é a parte do negócio que movimenta átomos, não apenas informação. É a usina que equilibra oferta e demanda, a rede ferroviária que mantém trens em horário, a fábrica que transforma matérias-primas em produtos acabados e a concessionária de água que mantém pressão e qualidade na cidade.

Nesses ambientes, o software não está apenas medindo cliques ou conversões — ele influencia equipamentos reais, pessoas reais e custos reais. Uma decisão de manutenção atrasada pode virar uma pane. Uma pequena deriva de processo pode gerar sucata, tempo de máquina parada ou um incidente de segurança.

Por isso os dados têm um papel diferente aqui: precisam ser pontuais, confiáveis e vinculados ao que está acontecendo no chão.

Por que os dados são diferentes quando você opera ativos

Quando seu “produto” é disponibilidade, vazão e confiabilidade, os dados se tornam uma ferramenta prática:

- Para ver o que está realmente acontecendo (vibração, temperatura, consumo de energia, tempos de ciclo)

- Para prever o que provavelmente acontecerá a seguir (sinais iniciais de falha, formação de gargalos)

- Para escolher a melhor ação (enviar uma equipe, reduzir a velocidade da linha, rerrotear energia, pedir peças)

Mas há trade-offs reais. Você não pode pausar uma fábrica para “atualizar depois”. Sensores podem gerar ruído. Conectividade nem sempre é garantida. E decisões muitas vezes precisam ser explicáveis para operadores, engenheiros e reguladores.

OT + IT: dois mundos que precisam cooperar

É aí que a convergência OT–IT começa a importar.

- OT (Operational Technology) é o mundo das máquinas: sistemas de controle, PLCs, SCADA, instrumentação e práticas de segurança e confiabilidade que mantêm a operação estável.

- IT (Information Technology) é o mundo dos sistemas de negócios: ERP, registros de ativos, gestão de serviço, análises, identidade e acesso, e cibersegurança empresarial.

Quando OT e IT trabalham juntos, sinais operacionais podem disparar fluxos de trabalho de negócios — como criar uma ordem de serviço, checar inventário, agendar equipes e rastrear resultados.

O que esperar deste guia

Você aprenderá onde o valor normalmente aparece (tempo em operação, manutenção, eficiência energética), o que é necessário arquiteturalmente (padrões edge para nuvem) e o que observar (segurança, governança e gestão de mudanças). O objetivo é uma visão clara e realista de como dados industriais viram decisões melhores — não apenas mais painéis.

Hitachi em contexto: raízes industriais e capacidades de software

A Hitachi ocupa uma interseção cada vez mais importante para organizações modernas: os sistemas que fazem operações físicas rodarem (trens, redes elétricas, fábricas, estações de água) e o software que planeja, mede e melhora o desempenho dessas operações.

Esse histórico importa porque ambientes industriais costumam valorizar engenharia comprovada, ciclos de vida longos dos ativos e melhorias incrementais constantes — não trocas rápidas de plataforma.

O que inclui “tecnologia industrial”

Quando se fala em “tecnologia industrial” neste contexto, geralmente refere-se à pilha que mantém processos do mundo real estáveis e seguros:

- Equipamentos e ativos: motores, acionamentos, material rodante, transformadores, bombas, turbinas e outras máquinas de longa vida.

- Controles e automação: sensores, controle estilo PLC/SCADA, sistemas de segurança e instrumentação que informam os operadores sobre o que está acontecendo.

- Práticas de engenharia e operações: rotinas de manutenção, métodos de confiabilidade, comissionamento e padrões que regem disponibilidade e segurança.

Esse lado lida com física, restrições e condições operacionais — calor, vibração, carga, desgaste e as realidades do trabalho de campo.

O que inclui “software empresarial”

“Software empresarial” é o conjunto de sistemas que transforma operações em decisões coordenadas e ações auditáveis entre equipes:

- Planejamento e finanças (ERP): orçamentos, compras, inventário e visibilidade de custos.

- Gestão de ativos e manutenção (EAM/CMMS): ordens de serviço, peças, inspeções e histórico de vida útil.

- Análises e relatórios: painéis, KPIs e tendências de desempenho.

- Fluxos de trabalho e colaboração: aprovações, rastreamento de incidentes e coordenação interfuncional.

A história da Hitachi é relevante porque reflete uma mudança maior: empresas industriais querem que dados operacionais fluam para fluxos de trabalho de negócio sem perder contexto ou controle. O objetivo não é “mais dados” por si só — é maior alinhamento entre o que ocorre no chão e como a organização planeja, mantém e melhora seus ativos ao longo do tempo.

Das máquinas à visão: a jornada dos dados operacionais

Sites industriais estão cheios de sinais que descrevem o que está acontecendo agora: temperaturas que derivam, vibração que sobe, qualidade de energia que oscila, vazão que desacelera, alarmes que disparam. Fábricas, ferrovias, minas e concessionárias geram esses sinais continuamente porque equipamentos físicos precisam ser monitorados para permanecer seguros, eficientes e em conformidade.

O desafio não é obter mais dados — é transformar leituras brutas em decisões que as pessoas confiem.

De onde os dados realmente vêm

A maioria das operações puxa de uma mistura de sistemas de controle em tempo real e registros de negócios:

- Sensores e medidores em bombas, turbinas, motores, linhas e subestações (pressão, fluxo, corrente, vibração etc.)

- Sistemas PLC e SCADA que controlam e supervisionam processos, frequentemente armazenando dados em um historian

- Registros de manutenção e ordens de serviço de ferramentas EAM/CMMS (o que falhou, o que foi substituído, quanto tempo levou)

- Dados ERP como ordens de produção, inventário, compras e centros de custo — úteis para conectar desempenho ao dinheiro

Sozinhas, cada fonte conta uma história parcial. Juntas, podem explicar por que o desempenho muda e o que fazer em seguida.

O que dá errado no caminho para “insight”

Dados operacionais são bagunçados por razões previsíveis. Sensores são trocados, tags são renomeadas e redes perdem pacotes. Problemas comuns incluem:

- Valores ausentes ou duplicados (lacunas durante quedas, amostras repetidas após reconexões)

- Tags e unidades inconsistentes (

Temp_1 vs TMP-01, °C vs °F, kW vs MW)

- Problemas de sincronização de tempo entre dispositivos e sistemas (uma deriva de cinco minutos pode quebrar análise de causa e efeito)

Se você já se perguntou por que dashboards discordam, muitas vezes é porque timestamps, nomes ou unidades não estão alinhados.

Por que contexto vence volume

Uma leitura só faz sentido se você puder responder: qual ativo é esse, onde está e em que estado estava?

“Vibração = 8 mm/s” é muito mais acionável quando vinculada à Bomba P-204, na Linha 3, operando a 80% de carga, após uma troca de mancal no mês passado, durante um lote específico.

Esse contexto — hierarquia de ativos, localização, modo de operação e histórico de manutenção — permite que a análise separe variação normal de sinais precoces de falha.

A jornada dos dados operacionais é essencialmente um movimento de sinais → séries temporais limpas → eventos contextualizados → decisões, para que as equipes passem de reagir a alarmes para gerenciar desempenho deliberadamente.

Convergência OT–IT: unindo dois mundos sem romper nenhum dos dois

Tecnologia operacional (OT) é o que faz uma operação física funcionar: máquinas, sensores, sistemas de controle e procedimentos que mantêm uma planta, rede ferroviária ou subestação funcionando com segurança.

Tecnologia da informação (IT) é o que faz o negócio funcionar: ERP, finanças, RH, compras, sistemas de cliente e as redes e apps que os funcionários usam diariamente.

A convergência OT–IT é simplesmente fazer com que esses dois mundos compartilhem os dados certos no momento certo — sem colocar produção, segurança ou conformidade em risco.

Onde o atrito costuma aparecer

A maioria dos problemas não é técnica primeiro; é operacional.

- Propriedade e incentivos: times de OT são medidos por disponibilidade e segurança. Times de IT são medidos por padronização, controle de custos e cibersegurança.

- Controle de mudança: Em OT, uma “pequena atualização” pode parar uma linha. Em IT, patching frequente é normal.

- Requisitos de uptime: sistemas OT podem rodar por anos com downtime mínimo; janelas de manutenção são raras e planejadas rigorosamente.

- Vocabulários diferentes: OT fala em alarmes, PLCs e setpoints; IT fala em tickets, APIs e gestão de identidade.

O que integração realmente precisa

Para tornar a convergência prática, normalmente são necessários alguns blocos:

- Conectores e protocolos que leiam sinais OT com segurança (frequentemente via gateways) e os mapeiem em formatos amigáveis ao IT.

- APIs para mover dados para apps empresariais (manutenção, inventário, finanças) e trazê-los de volta.

- Streams de eventos para momentos de “algo acabou de acontecer” — como um pico de vibração que aciona uma ordem de serviço.

- Alinhamento de dados mestres para que todos concordem sobre o que significa “ativo”, “site” ou “ordem de serviço” entre sistemas.

Um caminho mais seguro: comece pequeno, prove valor e então escale

Uma abordagem prática é escolher um caso de alto valor (por exemplo, manutenção preditiva em um ativo crítico), conectar um conjunto limitado de dados e concordar com métricas claras de sucesso.

Quando o fluxo estiver estável — qualidade dos dados, alertas, aprovações e segurança — expanda para mais ativos e depois mais sites. Isso mantém a OT confortável com confiabilidade e controle de mudanças enquanto dá ao IT os padrões e visibilidade necessários para escalar.

Arquitetura edge-to-cloud em linguagem simples

Crie um copiloto de incidentes

Crie um copiloto resumidor de incidentes para ajudar operadores e engenheiros a se alinharem mais rápido.

Sistemas industriais geram sinais valiosos — temperaturas, vibração, consumo energético, vazão — mas nem tudo pertence ao mesmo lugar. “Edge-to-cloud” simplesmente significa dividir o trabalho entre computadores próximos ao equipamento (edge) e plataformas centralizadas (nuvem ou data center), com base no que a operação precisa.

Por que parte do processamento fica perto do equipamento

Certas decisões precisam ocorrer em milissegundos ou segundos. Se um motor está superaquecendo ou um intertravamento de segurança dispara, você não pode esperar a ida e volta até um servidor distante.

O processamento no edge ajuda com:

- Controle e alerta de baixa latência: respostas rápidas para alarmes, verificações de qualidade e otimização local.

- Confiabilidade durante problemas de rede: a planta continua operando mesmo se a conectividade cair.

- Economia de banda: filtrar e comprimir fluxos de sensor de alta frequência antes de enviar resumos para cima.

Plataformas centralizadas são melhores quando o valor depende de combinar dados entre linhas, plantas ou regiões.

Trabalhos típicos “lado da nuvem” incluem:

- Análises entre sites: comparar desempenho entre instalações e identificar melhores práticas.

- Modelos a nível de frota: melhorar manutenção preditiva aprendendo com muitos ativos semelhantes.

- Relatórios e compliance: painéis padronizados para executivos, auditores e times de sustentabilidade.

Um fluxo de referência simples (coletar → limpar → analisar → agir)

- Coletar: sensores/PLCs/SCADA enviam dados para um gateway de edge.

- Limpar: o edge normaliza unidades, timestamps e tags; pode remover ruído óbvio.

- Analisar: regras ou modelos rápidos rodam localmente; análises mais pesadas rodam centralmente onde há mais histórico e capacidade.

- Agir: ações retornam como alertas, ordens de serviço ou recomendações de setpoint — frequentemente integradas a ferramentas de manutenção e empresariais (por exemplo, via /blog/ot-it-convergence).

Noções básicas de governança: quem pode acessar quais dados — e por quê

Arquitetura também é sobre confiança. Boa governança define:

- Funções e permissões: operadores veem dados de processo ao vivo; engenheiros de confiabilidade veem saúde de ativos; executivos veem KPIs.

- Propriedade de dados: quem aprova o compartilhamento entre sites ou com fornecedores.

- Auditabilidade: logs de quem acessou dados e o que foi alterado.

Quando edge e nuvem são projetados juntos, obtém-se rapidez no chão de fábrica e consistência em nível empresarial — sem forçar toda decisão a viver num só lugar.

Desempenho de ativos + fluxos de trabalho empresariais: onde o valor aparece

Software industrial cria o valor mais visível quando conecta como os ativos se comportam com como a organização responde. Não se trata apenas de saber que uma bomba está degradando — trata-se de garantir que o trabalho certo seja planejado, aprovado, executado e aprendido.

APM vs. EAM (e por que ambos importam)

Asset Performance Management (APM) foca em resultados de confiabilidade: monitorar condição, detectar anomalias, entender risco e recomendar ações que reduzem falhas. Responde “o que provavelmente vai falhar, quando e o que devemos fazer?”.

Enterprise Asset Management (EAM) é o sistema de registro para operações de ativos e manutenção: hierarquias de ativos, ordens de serviço, mão de obra, peças, permissões e histórico de conformidade. Responde “como planejar, rastrear e controlar o trabalho e os custos?”.

Usados juntos, o APM pode priorizar as intervenções certas, enquanto o EAM garante que essas intervenções ocorram com controles adequados — suportando confiabilidade com melhor controle de custos.

Manutenção preditiva que aparece no balanço

Manutenção preditiva passa a ser relevante quando gera resultados mensuráveis, como:

- Menos tempo de inatividade não planejado (menos paradas de linha, menos chamados de emergência)

- Menor gasto com peças sobressalentes (menos estoque “por precaução”, menos pedidos urgentes)

- Operações mais seguras (detecção precoce reduz falhas catastróficas e trabalhos reativos de risco)

- Melhor utilização de ativos (manutenção alinhada à condição, não ao palpite)

O que é necessário para ter sucesso

Programas que funcionam tipicamente começam com fundamentos:

- Uma lista clara de modos de falha para ativos críticos (o que realmente quebra e como)

- Baselines de desempenho e histórico de manutenção (para provar melhoria)

- Processos de trabalho definidos que conectem alertas à ação (triagem, aprovação, agendamento, fechamento)

- Propriedade: quem analisa insights, quem decide e quem executa

Evite a armadilha do “somente IA”

Análises sem execução se tornam painéis em que ninguém confia. Se um modelo sinaliza desgaste de rolamento mas ninguém cria uma ordem de serviço, reserva peças ou registra as descobertas após o reparo, o sistema não aprende — e o negócio não sente o benefício.

Gêmeos digitais e simulação para decisões do mundo real

Um gêmeo digital é melhor entendido como um modelo prático e funcional de um ativo ou processo real — construído para responder “e se?” antes de alterar o real. Não é apenas uma animação 3D para apresentações (embora possa incluir visuais). É uma ferramenta de decisão que combina como algo deveria se comportar com como está realmente se comportando.

O que você pode simular (e por que importa)

Quando um twin reflete a realidade suficientemente bem, equipes podem testar opções com segurança:

- Vazões e gargalos: “Se mudarmos velocidade da linha ou tamanho do lote, onde o congestionamento se move?”

- Uso de energia: “Qual o impacto energético de rodar bombas de maneira diferente, mudar horários ou ajustar setpoints?”

- Desgaste e vida útil restante: “Como operar em carga maior afeta desgaste de rolamentos ou intervalos de manutenção?”

- Restrições e trade-offs: “Conseguimos atingir metas de produção sem ultrapassar limites de temperatura, limiares de vibração ou margens de segurança?”

É aqui que a simulação vira valiosa: você compara cenários e escolhe o que melhor equilibra produção, custo, risco e conformidade.

O que um twin precisa para ser crível

Twins úteis combinam dois tipos de dados:

- Dados de engenharia: especificações de projeto, lógica de controle, curvas de equipamento, CAD/BIM, manuais de manutenção e restrições de processo.

- Dados operacionais ao vivo: leituras de sensores, tags PLC/SCADA, tendências do historian, ordens de serviço, condições ambientais e entradas de operadores.

Programas de software industrial (incluindo setups edge-to-cloud) ajudam a manter essas fontes sincronizadas para que o twin reflita operações do dia a dia em vez de suposições “como projetado”.

Limitações a planejar

Gêmeos digitais não são “configure e esqueça”. Problemas comuns incluem:

- Deriva do modelo: o mundo real muda — componentes envelhecem, condições de processo variam — então previsões perdem precisão.

- Lacunas e qualidade de sensores: tags faltantes, calibração pobre ou amostragem inconsistente podem enfraquecer o twin.

- Manutenção contínua: atualizar parâmetros, validar saídas e gerenciar controle de versão exigem propriedade e rotina.

Uma boa abordagem é começar com uma decisão bem definida (uma linha, uma classe de ativo, um KPI), provar valor e então expandir.

Segurança, proteção e confiabilidade na indústria conectada

Reporte KPIs de energia mais rápido

Automatize o reporte de KPIs de energia e sustentabilidade para que as equipes passem menos tempo em planilhas.

Conectar fábricas, ferrovias, ativos de energia e edifícios gera valor — mas também altera o perfil de risco. Quando o software toca operações físicas, segurança não é mais apenas proteger dados; é manter sistemas estáveis, pessoas seguras e serviço funcionando.

Por que cibersegurança industrial é diferente do TI de escritório

No TI de escritório, uma violação costuma ser medida em informações perdidas ou downtime para trabalhadores do conhecimento. Em OT, interrupções podem parar linhas de produção, danificar equipamentos ou criar condições inseguras.

Ambientes OT também tendem a rodar sistemas mais antigos por ciclos longos, nem sempre podem reiniciar sob demanda e devem priorizar comportamento previsível sobre mudança rápida.

Controles centrais que realmente reduzem risco

Comece pelos fundamentos que se encaixam na realidade industrial:

- Segmentação de rede: Separe redes de negócio de redes operacionais e segmente zonas críticas (por exemplo, sistemas de segurança, controladores, historian/plataformas de dados). Limite caminhos entre zonas e documente o tráfego “permitido”.

- Identidade e acesso: Use contas nomeadas, acesso baseado em função e autenticação multifator onde prático — especialmente para acesso remoto. Aperte o acesso de fornecedores com aprovações com prazo.

- Estratégia de patch: Trate patching como mudança de engenharia. Teste atualizações, agende janelas de manutenção e use controles compensatórios (segmentação, listas de permissão) quando patching não for possível.

- Monitoramento e detecção: Colete logs de dispositivos de edge, gateways, servidores e pontos-chave de rede. Foque em comportamento incomum (novas conexões, comandos inesperados), não apenas assinaturas de malware.

Expectativas de segurança e regulatórias

Programas industriais devem alinhar ações de segurança com necessidades de segurança operacional e conformidade: controle de mudanças claro, rastreabilidade de quem fez o quê e evidência de que sistemas críticos permanecem dentro de limites seguros.

Prontidão para incidentes: planejar recuperação, não apenas prevenção

Pressupõe-se que algo falhará — seja um evento cibernético, uma configuração errada ou uma falha de hardware. Mantenha backups offline, ensaie procedimentos de restauração, defina prioridades de recuperação e atribua responsabilidades claras entre lideranças de IT, OT e operações.

A confiabilidade melhora quando todos sabem o que fazer antes que um incidente aconteça.

Resultados de sustentabilidade impulsionados por inteligência operacional

Sustentabilidade na indústria pesada não é principalmente uma questão de marca — é um problema operacional. Quando você enxerga o que máquinas, plantas, frotas e redes de suprimento realmente fazem (quase em tempo real), pode direcionar as fontes específicas de desperdício de energia, paradas não planejadas, sucata e retrabalho que geram custos e emissões.

Como dados operacionais melhores reduzem desperdício e emissões

Inteligência operacional transforma “achamos que essa linha é ineficiente” em evidência: quais ativos consomem energia excessiva, quais etapas do processo operam fora de especificação e quais paradas forçam ciclos de reinício que queimam combustível extra.

Mesmo pequenas melhorias — tempos de aquecimento menores, menos horas de ociosidade, controle de setpoint mais rígido — somam ao longo de milhares de horas operacionais.

Alavancas práticas que geram resultados

Três alavancas aparecem repetidamente:

- Otimização: ajustar agendamento, setpoints e vazão com base em restrições (saúde do equipamento, preço de energia, demanda) para evitar operação desperdiçadora.

- Manutenção baseada em condição: usar vibração, temperatura, consumo e alarmes para fazer manutenção quando os indicadores mudam — prevenindo falhas que geram eventos de alto consumo e sucata.

- Relatórios: automatizar a coleta de KPIs de energia, material e operação para que equipes passem menos tempo montando planilhas e mais tempo corrigindo causas raiz.

Medição vs. atribuição vs. redução

Ajuda separar três conceitos:

- Medição: capturar dados precisos (metria, integridade de sensores, timestamps consistentes).

- Atribuição: vincular consumo e emissões a um processo, produto, linha ou site (para saber onde agir).

- Redução: implementar mudanças que diminuam energia ou emissões de forma sustentável (e manter ganhos).

Métricas transparentes importam. Use linhas de base claras, documente suposições e suporte reivindicações com evidência auditável. Essa disciplina evita exageros e facilita escalar progresso entre sites.

Como avaliar e implementar um programa de software industrial

Verifique a qualidade dos dados desde cedo

Configure um painel de saúde da borda à nuvem que destaque lacunas, duplicatas e deriva temporal.

Escolher software industrial não é apenas comparar funcionalidades — é um comprometimento com a forma como o trabalho será feito em operações, manutenção, engenharia e TI.

Uma avaliação prática começa alinhando as decisões que você quer melhorar (por exemplo: menos paradas não planejadas, ordens de serviço mais rápidas, melhor desempenho energético) e os sites onde você provará isso primeiro.

Critérios de avaliação que importam

Use um scorecard que reflita tanto o chão de fábrica quanto as necessidades da empresa:

- Ajuste de integração: Consegue conectar ao seu PLC/SCADA, historians, CMMS/EAM, ERP e plataformas de dados sem um trabalho customizado frágil?

- Escalabilidade: A mesma abordagem funciona para uma linha, um site e depois dezenas — sem degradação de performance ou redesenho?

- Suporte do fornecedor: Procure serviços de implantação comprovados, SLAs claros, caminhos de upgrade e um ecossistema de parceiros para sua indústria.

- Custo total de propriedade: Licença é só parte — inclua conectividade, hardware de edge, implementação, cibersegurança, treinamento e administração contínua.

Evite implantações em “big bang”. Uma abordagem por fases reduz risco e constrói credibilidade:

- Piloto (4–12 semanas): Escolha uma classe de ativo ou gargalo de processo. Defina métricas de sucesso upfront (por exemplo, % de redução de downtime, tempo de resposta de manutenção, energia por unidade).

- Escalar para um site: Padronize tags de dados, convenções de nomenclatura e fluxos de trabalho. Documente o que mudou e por quê.

- Replicar entre sites: Crie templates (painéis, alertas, gatilhos de ordens de serviço) e um modelo de governança para que cada site não reinvente a roda.

Na prática, equipes muitas vezes subestimam quantas ferramentas “pequenas” internas serão necessárias durante o rollout — filas de triagem, revisões de exceção, formulários de enriquecimento de ordens, fluxos de aprovação e portais simples que conectam sinais OT a sistemas IT. Plataformas como Koder.ai podem ajudar aqui, permitindo que equipes construam e iterem rapidamente esses apps de suporte via chat, e então integrem com APIs existentes — sem esperar por um ciclo completo de desenvolvimento customizado.

Gestão da mudança: a parte que decide a adoção

Software industrial tem sucesso quando times de linha de frente confiam nele. Reserve tempo para treinamento por função, procedimentos atualizados (quem reconhece alertas, quem aprova ordens), e incentivos que recompensem comportamento orientado por dados — não apenas apagar incêndios.

Se estiver mapeando opções, vale revisar casos de uso empacotados de um fornecedor em /solutions, entender modelos comerciais em /pricing e conversar sobre seu ambiente via /contact.

O que vem a seguir para tecnologia industrial e software empresarial

A tecnologia industrial está mudando de “equipamentos conectados” para “resultados conectados”. A direção é clara: mais automação no chão de fábrica, mais dados operacionais disponíveis para times de negócio e loops de feedback mais rápidos entre planejamento e execução.

Em vez de esperar relatórios semanais, organizações passarão a exigir visibilidade quase em tempo real de produção, uso de energia, qualidade e saúde de ativos — e então agir com o mínimo de intervenções manuais.

Tendência de mercado: automação + compartilhamento seguro de dados

A automação vai se expandir além de sistemas de controle para fluxos de decisão: planejamento, programação de manutenção, reposição de inventário e gestão de exceções.

Ao mesmo tempo, o compartilhamento de dados será mais amplo — porém mais seletivo. Empresas querem compartilhar os dados certos com os parceiros certos (OEMs, contratados, concessionárias, provedores logísticos) sem expor detalhes sensíveis do processo.

Isso empurra fornecedores e operadores a tratar dados como produto: bem definidos, permissionados e rastreáveis. O sucesso dependerá de governança prática para operações, não apenas de compliance para TI.

Interoperabilidade vai decidir velocidade (e custo)

Ao misturar equipamento legado com sensores e software novos, interoperabilidade é a diferença entre escalar e travar. Padrões abertos e APIs bem suportadas reduzem lock-in, encurtam prazos de integração e permitem atualizar partes da pilha sem reescrever tudo.

Em termos práticos: se você não consegue conectar facilmente ativos, historians, ERP/EAM e ferramentas analíticas, gastará orçamento com encanamento em vez de performance.

Próximos passos prováveis: copilotos e otimização autônoma

Espere “copilotos de IA” projetados para funções industriais específicas — planejadores de manutenção, engenheiros de confiabilidade, operadores de sala de controle e técnicos de campo. Essas ferramentas não substituirão expertise; resumirão alarmes, recomendarão ações, rascunharão ordens de serviço e ajudarão equipes a explicar por que uma alteração é sugerida.

É nesse ponto que plataformas de “vibe-coding” como Koder.ai se encaixam naturalmente: aceleram a criação de copilotos internos e apps de fluxo (por exemplo, um sumarizador de incidentes ou assistente de planejamento de manutenção), permitindo exportar código-fonte, implantar e iterar com snapshots e rollback.

Em seguida, mais sites adotarão otimização autônoma em áreas limitadas: ajustar setpoints automaticamente dentro de limites seguros, equilibrar vazão vs. custo de energia e ajustar janelas de manutenção com base em dados reais de condição.

Um checklist interno simples para iniciar a conversa

- Quais decisões queremos tomar mais rápido (manutenção, qualidade, energia, programação)?

- Quais dados estão faltando — ou presos em silos — para suportar essas decisões?

- Quais sistemas devem interoperar primeiro (fontes OT, EAM/ERP, análises, relatórios)?

- Quais requisitos de padrão aberto ou API devemos impor em novas aquisições?

- Onde podemos pilotar com segurança (uma linha, um site, uma classe de ativos) e medir ROI?

- Quem é responsável por segurança, acesso e gestão de mudanças entre OT e IT?