Por que a Infineon importa em VEs, carregamento e indústria

Se você se preocupa com a autonomia de um VE, velocidade de carregamento e confiabilidade a longo prazo, está falando essencialmente de quão eficientemente a energia elétrica é convertida e controlada. Esse trabalho é feito por semicondutores — especialmente os de potência, que atuam como chaves ultrarrápidas para correntes altas.

A Infineon importa porque é um dos grandes fornecedores desses “porteiros” do fluxo de energia. Quando as perdas de chaveamento são menores e o calor é mais fácil de gerenciar, mais da energia da bateria chega às rodas, menos é desperdiçado durante o carregamento, e os componentes podem ser menores — ou durar mais.

O que este artigo vai cobrir (em termos práticos)

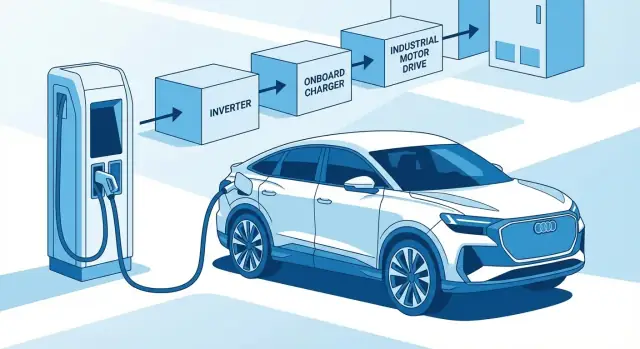

Esta é uma visão prática e não técnica dos blocos construtivos chave em:

- VEs (como a energia da bateria vira movimento suave)

- Infraestrutura de carregamento (como a rede entrega energia rápida e seguramente)

- Sistemas industriais (como fábricas reduzem o consumo em motores e fontes)

Ao longo do caminho, conectaremos os pontos: maior eficiência pode se traduzir em mais autonomia, sessões de carga mais curtas e menos estresse térmico — um grande motor de confiabilidade.

Eletrônica de potência vs. eletrônica de sinal/lógica

Ajuda separar duas categorias que frequentemente são confundidas:

- Eletrônica de potência lida com energia: alta tensão, corrente elevada, calor e eficiência (inversores, carregadores, acionamentos).\

- Eletrônica de sinal/lógica lida com informação: sensoriamento, comunicação, controle e computação (microcontroladores, redes, controladores de segurança).

Ambas importam, mas a eletrônica de potência é a razão pela qual um VE consegue se mover, um carregador rápido pode entregar centenas de quilowatts, e um sistema industrial pode economizar energia significativa ao longo da vida.

Noções básicas de eletrônica de potência: os blocos construtivos

Eletrônica de potência é o “controle de tráfego” da eletricidade: decide quanta energia se move, em que direção e com que rapidez pode mudar. Antes de mergulhar em inversores de tração ou carregadores, algumas ideias simples tornam o resto mais fácil de acompanhar.

Tensão, corrente e potência (em termos simples)

- Tensão (V) é o empurrão que leva a eletricidade através de um circuito — como pressão da água.

- Corrente (A) é a taxa de fluxo — quanta eletricidade está se movendo.

- Potência (W) é a rapidez com que a energia é entregue ou usada: potência = tensão × corrente.

Quando um VE acelera ou um carregador rápido aumenta a potência, a eletrônica de potência gerencia essa entrega enquanto tenta desperdiçar o mínimo possível como calor.

O que “chaveamento” realmente significa

Um interruptor de potência é um dispositivo semicondutor que pode ligar e desligar o fluxo de energia extremamente rápido — milhares a milhões de vezes por segundo. Ao alternar rapidamente (em vez de “resistir” ao fluxo como um velho botão), os sistemas controlam a velocidade do motor, a corrente de carregamento e os níveis de tensão com muito mais eficiência.

As principais famílias de dispositivos que você ouvirá falar

- MOSFETs: chaves rápidas frequentemente usadas em frequências de chaveamento mais altas.

- IGBTs: excelentes para alta potência em muitas aplicações de tração e industriais.

- Diodos: válvulas unidirecionais para corrente; essenciais em retificação e caminhos de freewheeling.

- Gate drivers: o “tradutor” que diz a um MOSFET ou IGBT exatamente quando — e com que intensidade — comutar.

(A Infineon e seus pares fornecem esses componentes como discretos e como módulos de alta potência projetados para ambientes automotivos e industriais.)

Onde a eficiência é perdida: condução, chaveamento, calor

Dois mecanismos primários de perda são:

- Perda por condução (energia desperdiçada enquanto a chave está ligada)

- Perda por chaveamento (energia desperdiçada durante as transições liga/desliga)

Ambas viram calor. Menos perda geralmente significa dissipadores menores, sistemas de resfriamento mais leves e hardware mais compacto — grandes vantagens em VEs e carregadores onde espaço, peso e margens de confiabilidade são apertados.

Uma bateria de VE armazena energia em DC (corrente contínua), mas a maioria dos motores de tração roda em AC (corrente alternada). O inversor de tração é o tradutor: pega o DC de alta tensão do pack e cria uma forma de onda AC trifásica precisamente controlada que faz o motor girar.

Um modelo mental simples é:

Bateria (DC) → Inversor (DC-para-AC) → Motor (torque AC)

Por que o inversor molda a sensação do veículo

O inversor não é apenas uma “caixa de potência” — ele influencia fortemente o comportamento de condução:

- Aceleração e suavidade: o chaveamento rápido controla o torque do motor em milissegundos. Melhor controle e chaveamento mais limpo podem reduzir vibração, zumbido audível e ripple de torque.

- Autonomia e eficiência: cada watt perdido como calor no inversor é um watt que não chega às rodas. Menores perdas por chaveamento e condução melhoram a eficiência no mundo real.

- Frenagem regenerativa: o mesmo hardware redireciona energia do motor de volta à bateria. A conversão eficiente afeta diretamente quanta energia você recupera.

Onde os “módulos” semicondutores entram

Muitos inversores de VE são construídos a partir de múltiplas camadas:

- Estágio de potência: chaves de alta potência (por exemplo, módulos IGBT ou módulos SiC MOSFET) que fazem o trabalho pesado.

- Driver de gate e controle: ICs de driver e controladores que comandam as chaves com segurança e precisão.

- Sensoriamento e proteção: medição de corrente/tensão, isolamento e proteção contra falhas que detectam problemas cedo e evitam danos.

Os trade-offs chave que os engenheiros equilibram

As escolhas de projeto são uma negociação constante entre custo, eficiência e compacidade. Maior eficiência pode reduzir as necessidades de refrigeração e permitir caixas menores, mas pode exigir dispositivos ou embalagens mais avançadas. Projetos compactos, por sua vez, exigem excelente desempenho térmico para que o inversor se mantenha confiável sob reboque, acelerações repetidas ou clima quente.

Carregadores de bordo e DC/DC: os heróis silenciosos

Quando as pessoas falam de carregamento de VE, imaginam a tomada e a estação. Dentro do carro, dois sistemas menos visíveis fazem grande parte do trabalho: o carregador de bordo (OBC) e o conversor DC/DC de alta para baixa tensão.

O que o carregador de bordo (OBC) realmente faz

O OBC é o “computador de carregamento” do VE. A maioria dos carregamentos domésticos e de trabalho fornece AC da rede, mas a bateria armazena DC. O OBC converte AC-para-DC e aplica o perfil de carga que a bateria requer.

Uma maneira simples de lembrar a divisão:

- Carregamento AC: a conversão ocorre no carro (OBC).

- Carregamento DC: a conversão ocorre no carregador (a estação envia DC direto para a bateria).

DC/DC: mantendo o sistema 12 V vivo

Mesmo com uma bateria de alta tensão grande, VEs ainda dependem de um sistema 12 V (ou 48 V) para luzes, infotainment, ECUs, bombas e sistemas de segurança. O conversor DC/DC reduz a tensão de tração eficientemente e mantém a bateria auxiliar carregada.

Por que o chaveamento em alta frequência torna os carregadores menores

OBCs e conversores DC/DC modernos usam semicondutores de chaveamento rápido para reduzir o tamanho dos componentes magnéticos (indutores/transformadores) e da filtragem. Frequência de chaveamento mais alta pode permitir:

- estágios de potência menores e mais leves

- resposta de controle mais rápida

- potenciais ganhos de eficiência (quando perdas e EMI são bem gerenciadas)

É aqui que as escolhas de dispositivo — MOSFETs/IGBTs de silício vs. MOSFETs SiC — afetam diretamente quão compacto e eficiente um carregador pode ser.

Preocupações chave: fator de potência, isolamento e segurança

Um OBC não é só “transformar AC em DC”. Ele também deve lidar com:

- Correção do Fator de Potência (PFC) para puxar corrente limpa da rede

- Isolamento galvânico (frequentemente via transformador de alta frequência) para proteger ocupantes e atender normas

- Proteção e sensoriamento para tensão, corrente, temperatura e monitoramento de isolamento

Velocidade de carregamento vs. calor: o trade-off do sistema

Maior potência de carregamento aumenta corrente e estresse de chaveamento. A seleção de semicondutores influencia eficiência, geração de calor e requisitos de refrigeração, que podem limitar a potência de carga sustentada. Menores perdas podem significar carregamento mais rápido dentro do mesmo orçamento térmico — ou refrigeração mais simples e silenciosa.

Hardware de carregamento rápido DC: o que os semicondutores possibilitam

O carregamento rápido DC parece simples por fora — plugue e veja a porcentagem subir —, mas dentro do gabinete é um sistema de conversão de potência por etapas. A velocidade, eficiência e tempo de atividade são amplamente determinados pelos semicondutores de potência e por como eles são embalados, refrigerados e protegidos.

O que há dentro de um carregador rápido

A maioria dos carregadores de alta potência tem dois blocos principais:

- Front-end AC/DC que pega a rede AC e a transforma em um “barramento” DC de alta tensão estável, atendendo aos requisitos da rede.

- Estágio DC/DC que ajusta esse barramento DC às necessidades da bateria (tensão e corrente) e coordena com protocolos do veículo.

Em ambos os estágios, dispositivos de chaveamento (IGBTs ou SiC MOSFETs), drivers de gate e ICs de controle determinam quão compacto o carregador pode ser e quão limpo ele interage com a rede.

Eficiência não é só um número de folha de dados

Uma diferença de 1–2% de eficiência parece pequena, mas a 150–350 kW torna-se significativa. Maior eficiência significa:

- menos eletricidade perdida como calor (menor custo por kWh entregue)

- ventiladores/bombas menores ou mais lentos (menos potência auxiliar)

- redução do estresse térmico nos componentes (melhorando intervalos de manutenção)

Fundamentos de confiabilidade e segurança

Carregadores rápidos enfrentam surtos, frequente ciclo térmico, poeira e umidade, e às vezes ar salgado. Semicondutores possibilitam funções de proteção rápidas, como desligamento por falha, monitoramento de corrente/tensão e limites de isolamento entre alta tensão e controles em baixa tensão.

Interoperabilidade e segurança também dependem de sensoriamento confiável e tratamento de falhas: monitoramento de isolamento, detecção de fuga à terra e caminhos seguros de descarga ajudam a garantir que carregador e veículo possam interromper o fluxo de energia rapidamente quando algo dá errado.

Por que módulos de potência importam

Módulos de potência integrados (em vez de muitos discretos) podem simplificar o layout, reduzir indutâncias parasitas e tornar a refrigeração mais previsível. Para operadores, estágios de potência modulares também facilitam a manutenção: troque um módulo, valide e retorne o carregador à operação mais rápido.

Silício vs SiC: como a escolha do material muda o desempenho

Tenha o código-fonte

Mantenha controle total exportando a base de código React e Go sempre que precisar.

Escolher entre dispositivos de potência em silício (Si) e carbeto de silício (SiC) é uma das maiores alavancas que projetistas de VEs e carregadores têm. Afeta eficiência, comportamento térmico, tamanho do componente e às vezes até a curva de carregamento do veículo.

Wide-bandgap, explicado sem aula de física

SiC é um material “wide-bandgap”. Em termos simples, tolera campos elétricos mais altos e temperaturas de operação maiores antes de começar a vazar corrente ou entrar em colapso. Para eletrônica de potência, isso se traduz em dispositivos que bloqueiam altas tensões com menores perdas e comutam mais rápido — útil em inversores de tração e carregamento rápido DC.

Si vs SiC em VEs e carregamento

O silício (frequentemente em IGBTs ou MOSFETs de silício) é maduro, amplamente disponível e custo-efetivo. Desempenha bem, especialmente quando as frequências de chaveamento não precisam ser extremas.

MOSFETs SiC normalmente entregam:

- Maior eficiência em alta tensão e alta potência, especialmente em carga parcial

- Menos calor para remover, o que pode reduzir dissipador e demandas de refrigerante

- Sistemas potencialmente menores, porque alguns suportes (notadamente magnéticos) podem encolher

Esses ganhos podem ajudar a estender a autonomia ou permitir carregamento rápido sustentado com menos estrangulamento térmico.

Onde os IGBTs ainda são comuns (e por quê)

Módulos IGBT permanecem populares em muitos inversores de tração 400 V, acionamentos industriais e plataformas sensíveis ao custo. São comprovados, robustos e competitivos quando o projeto prioriza preço, cadeias de fornecimento estabelecidas e frequências de chaveamento que não forçam demais o silício.

Por que “frequência de chaveamento mais alta” importa

Chaveamento mais rápido (uma força do SiC) pode desbloquear magnéticos menores — indutores e transformadores em carregadores de bordo, conversores DC/DC e alguns estágios de carregador. Magnéticos menores reduzem peso e volume e podem melhorar a resposta em transientes.

Uma advertência: dispositivos não garantem ganhos de sistema

Os benefícios de eficiência e tamanho dependem do projeto completo: gate driving, indutância de layout, filtragem EMI, refrigeração, estratégia de controle e margens de operação. Um projeto de silício bem otimizado pode superar um projeto SiC mal implementado — portanto a escolha do material deve seguir os objetivos do sistema, não manchetes.

Embalagem e projeto térmico: mantendo a potência fria e confiável

Semicondutores de potência não precisam só do “chip certo”. Precisam da embalagem certa — a forma física que carrega corrente alta, conecta ao resto do sistema e remove calor rápido o suficiente para manter limites seguros.

Por que a embalagem importa (calor saindo, corrente entrando)

Quando um inversor ou carregador de VE comuta centenas de amperes, até pequenas perdas elétricas viram calor significativo. Se esse calor não escapar, o dispositivo roda mais quente, a eficiência cai e as peças envelhecem mais rápido.

A embalagem resolve dois problemas práticos ao mesmo tempo:

- Caminhos de corrente de baixa resistência para que menos potência seja desperdiçada como calor

- Um caminho térmico rápido do chip até um dissipador ou placa fria

É por isso que projetos de potência para veículos prestam atenção em espessura de cobre, métodos de ligação, placas de base e materiais de interface térmica.

Módulos vs componentes discretos (visão em termos simples)

Um dispositivo discreto é uma chave de potência única montada numa placa de circuito — útil para níveis menores de potência e layouts flexíveis.

Um módulo de potência agrupa múltiplas chaves (e às vezes sensores) em um bloco projetado para alta corrente e fluxo térmico controlado. Pense nele como um “bloco de construção de potência” pré-projetado em vez de montar tudo a partir de tijolos individuais.

Noções térmicas que você ouvirá em datasheets

- Temperatura de junção (Tj): quão quente o silício (ou SiC) realmente está internamente

- Dissipadores e materiais de interface térmica: a “rodovia do calor” para o mundo externo

- Refrigeração líquida: comum em inversores de alta potência e carregadores rápidos, usando placa fria para remover calor de forma mais agressiva

Confiabilidade: sobrevivendo na vida real

Ambientes automotivos e industriais punem o hardware: vibração, umidade e repetidos ciclos térmicos (quente–frio–quente) podem fatigarem ligações e soldas com o tempo. Boas escolhas de embalagem e margens de temperatura conservadoras melhoram a vida útil — ajudando projetistas a aumentar a densidade de potência sem sacrificar a durabilidade.

Gestão de bateria e segurança: sensoriamento, isolamento, proteção

Mapeie tendências de perdas e aquecimento

Visualize perdas por comutação, térmicas e pontos de operação com um app interno rápido.

Um pack de bateria de VE vale apenas o que o sistema que o supervisiona permite. O Sistema de Gestão de Bateria (BMS) mede o que acontece no pack, mantém as células balanceadas e intervém rapidamente quando algo parece inseguro.

O que o BMS realmente faz

Em alto nível, um BMS tem três tarefas:

- Medição: ler tensões das células, corrente do pack e temperaturas em tempo real

- Balanceamento: equalizar células para que uma célula fraca não limite a capacidade utilizável nem acelere o envelhecimento

- Proteção: prevenir sobrecarga, subtensão, sobrecorrente e eventos de temperatura excessiva (comandando contatores, limitando potência ou disparando desligamento)

O sensoriamento que torna tudo possível

Decisões do BMS dependem de sensoriamento preciso:

- Medição de corrente determina potência de carga/descarga, possibilita estimativa de estado de carga e detecta curto-circuito ou cargas inesperadas

- Medição de tensão (célula a célula) detecta desequilíbrios cedo e protege contra sobrecarga/subtensão danosas

- Medição de temperatura apoia gerenciamento térmico e limites de segurança

Pequenos erros de precisão se acumulam em estimativas ruins de autonomia, envelhecimento desigual ou detecção tardia de falhas — especialmente sob alta carga ou carregamento rápido.

Isolamento e segurança em alta tensão

Packs de alta tensão devem manter a eletrônica de controle eletricamente separada do domínio de potência. Isolamento (amplificadores isolados, comunicação isolada, monitoramento de isolamento) protege ocupantes e técnicos, melhora imunidade a ruído e permite medições confiáveis mesmo na presença de centenas de volts.

Segurança funcional, sem jargão

Segurança funcional trata-se de projetar sistemas que detectem falhas, entrem em um estado seguro e evitem pontos únicos de falha. Blocos semicondutores suportam isso com autotestes, caminhos de medição redundantes, watchdogs e relatórios de falha definidos.

Diagnósticos e detecção de falhas

Eletrônica de bateria moderna pode sinalizar leituras anômalas de sensores, detectar fios abertos, monitorar resistência de isolamento e registrar eventos para análise pós-falha — transformando “algo está errado” em proteção acionável.

Eficiência industrial: acionamentos de motores e economia de energia na fábrica

Acionamentos de motores são um dos maiores consumidores “silenciosos” de eletricidade na indústria. Sempre que uma fábrica precisa de movimento — girar, bombear, mover, comprimir — a eletrônica de potência fica entre a rede e o motor para moldar energia em torque e velocidade controlados.

Onde a eletrônica de potência aparece nas fábricas

Um inversor de velocidade variável (VSD) normalmente retifica a entrada AC, suaviza em um barramento DC e então usa um estágio inversor (frequentemente um módulo IGBT ou MOSFETs SiC, dependendo de tensão e metas de eficiência) para gerar saída AC controlada para o motor.

Você encontrará esses acionamentos em bombas, ventiladores, compressores e transportadores — sistemas que frequentemente rodam por muitas horas e dominam a conta de energia de um local.

Por que velocidade variável economiza energia

Operação em velocidade constante desperdiça energia quando o processo não precisa de saída total. Uma bomba ou ventilador estrangulada por uma válvula ainda consome quase toda a potência, mas um VSD pode reduzir a velocidade do motor. Para muitas cargas centrífugas (ventiladores/bombas), uma pequena redução de velocidade pode resultar em redução muito maior de potência, traduzindo-se em ganhos reais de eficiência.

Alavancas de eficiência: dispositivos, controle e perdas

Dispositivos modernos de potência melhoram o desempenho do acionamento de formas práticas:

- Menores perdas de chaveamento e condução com silício melhor e opções wide-bandgap como MOSFETs SiC

- Controle mais inteligente (sensoriamento de corrente mais preciso, proteção mais rápida) para operar motores mais próximos do ponto ótimo

- Redução do estresse térmico para que sistemas possam ser menores ou durar mais com a mesma saída

Benefícios além da energia

Controle de motor de melhor qualidade frequentemente significa operação mais silenciosa, partidas/paradas mais suaves, menor desgaste mecânico e melhor estabilidade de processo — às vezes tão valiosos quanto as economias de energia em si.

Rede e renováveis: conversão de potência além do carro

VEs não existem isoladamente. Todo novo carregador conecta-se a uma rede que também precisa absorver mais solar, eólica e armazenamento. Os mesmos conceitos de conversão de potência usados dentro do carro aparecem em inversores solares, conversores eólicos, armazenamento estacionário e equipamento que alimenta locais de carregamento.

Integrando solar, vento e armazenamento

As renováveis são variáveis por natureza: nuvens se movem, o vento muda e baterias alternam entre carregar e descarregar. A eletrônica de potência atua como tradutor entre essas fontes e a rede, moldando tensão e corrente para que a energia seja entregue de forma suave e segura.

Fluxo bidirecional de energia (V2H/V2G)

Sistemas bidirecionais podem mover energia em ambos os sentidos: rede → veículo (carregamento) e veículo → casa/rede (fornecimento). Conceitualmente, é o mesmo hardware fazendo o chaveamento, mas com controles e recursos de segurança projetados para exportar potência. Mesmo que você nunca use vehicle-to-home ou vehicle-to-grid, o requisito bidirecional influencia como inversores e carregadores de próxima geração são projetados.

Qualidade de energia: harmônicos e fator de potência

A conversão pode distorcer a forma de onda AC. Essas distorções são chamadas de harmônicos e podem aquecer equipamentos ou causar interferência. Fator de potência mede quão limpo um dispositivo puxa energia; mais próximo de 1 é melhor. Conversores modernos usam controle ativo para reduzir harmônicos e melhorar o fator de potência, ajudando a rede a suportar mais carregadores e renováveis.

Confiabilidade e manutenibilidade importam

Equipamentos de rede devem rodar por anos, muitas vezes ao ar livre, com manutenção previsível. Isso puxa os projetos para encapsulamentos duráveis, recursos de proteção robustos e partes modulares que podem ser trocadas rapidamente.

À medida que o carregamento cresce, upgrades upstream — transformadores, quadros de manobra e conversão de potência no local — frequentemente tornam-se parte do escopo do projeto, não apenas os carregadores em si.

Escolhendo soluções semicondutoras: um checklist prático

Organize relatórios de teste

Armazene artefatos de validação como resultados de EMI e ciclos térmicos em um único local pesquisável.

Selecionar semicondutores de potência (seja um módulo Infineon, um MOSFET discreto ou um ecossistema completo de gate-driver + sensoriamento) é menos sobre perseguir specs de pico e mais sobre casar condições reais de operação.

Defina o que não é negociável cedo:

- Classe de tensão (ex.: sistemas de 400 V vs 800 V; auxiliares 12 V/48 V)

- Nível de potência e ciclo de trabalho (contínuo vs picos, rajadas de aceleração, perfis de carga)

- Meta de frequência de chaveamento (muitas vezes ligada a ruído acústico, EMI e tamanho dos magnéticos)

2) Encaixe ao seu reality mecânico e de refrigeração

Antes de escolher Si vs SiC, confirme o que seu produto consegue fisicamente suportar:

- Abordagem de refrigeração: ar, placa fria líquida, refrigerante ou loop compartilhado do veículo

- Restrições de tamanho/peso: pegada do módulo, roteamento de barras de ônibus, distâncias de escoamento (creepage/clearance)

- Folga térmica: temperaturas de junção no pior caso ambiente e com sujidade/fouling

3) Avalie custo total de posse (não só BOM)

Maior eficiência pode reduzir o tamanho do dissipador, potência de bombas, risco de garantia e tempo de inatividade. Considere manutenção, perdas de energia ao longo da vida e disponibilidade — especialmente para carregadores DC rápidos e acionamentos industriais.

4) Planeje fornecimento, ciclo de vida e qualificação

Para automotivo e infraestrutura, estratégia de fornecimento faz parte da engenharia:

- Nível de qualificação (automotivo onde necessário)

- Compromissos de ciclo de vida e gestão de mudanças (PCN)

- Estratégia de segunda fonte (quando viável) e alternativas de pegada

Reserve tempo para EMC e trabalho de segurança: coordenação de isolamento, expectativas de segurança funcional, tratamento de falhas e documentação para auditorias.

6) Decida o que você provará em teste — e o que você monitorará em campo

Defina artefatos de validação desde o início: mapas de eficiência, resultados de ciclo térmico, relatórios EMI e diagnósticos de campo (tendências de temperatura/corrente, códigos de falha). Um plano claro reduz redesenhos tardios e acelera certificações.

Mesmo programas fortemente de hardware acabam precisando de software: monitoramento de frotas de carregadores, visualização de mapas de eficiência do inversor, dashboards de teste, ferramentas de serviço, portais internos de BOM/configuração ou apps simples para rastrear comportamento de derating térmico entre variantes.

Plataformas como Koder.ai podem ajudar equipes a construir essas ferramentas web, backend e móveis de apoio rapidamente via fluxo de trabalho por chat (com modo de planejamento, snapshots/rollback e exportação de código-fonte). Isso pode ser uma forma prática de encurtar a “última milha” entre resultados de laboratório e apps internos implantáveis — especialmente quando múltiplos grupos de engenharia precisam dos mesmos dados em formatos diferentes.

Principais conclusões e FAQs

Semicondutores de potência são o músculo e os reflexos da eletrificação moderna: eles chaveiam energia com eficiência, medem com precisão e mantêm sistemas seguros sob calor real, vibração e condições de rede.

Principais conclusões (VEs, carregamento e indústria)

- O desempenho e a autonomia do VE são fortemente influenciados pelas perdas de chaveamento e pelo projeto térmico no inversor de tração e no caminho de carregamento de bordo.

- A velocidade de carregamento é limitada por toda a cadeia — aceitação da bateria, estágio de potência do carregador, resfriamento do cabo e limites da rede — não por uma única escolha de dispositivo.

- Em acionamentos de motores industriais, melhor conversão de potência reduz custo operacional, calor, tamanho de gabinete e tempo de inatividade.

Glossário rápido

- Inversor: Converte DC da bateria em AC para o motor de tração.

- OBC (Onboard Charger / Carregador de Bordo): Converte AC da rede em DC para carregar a bateria.

- DC/DC: Converte uma tensão DC para outra (ex.: bateria de tração para 12V/48V).

- SiC (Carbeto de Silício): Material wide-bandgap que permite maior frequência de chaveamento e menores perdas em alta tensão.

- IGBT: Dispositivo de potência em silício frequentemente usado em inversores de alta potência; eficiente e custo-efetivo em muitos casos.

- Gate driver: Controla como um MOSFET/IGBT chaveia; crítico para eficiência, EMI e confiabilidade.

- Isolamento: Mantém a eletrônica de controle separada da alta tensão (para segurança e imunidade a ruído).

FAQs

O SiC sempre significa carregamento mais rápido?

Não automaticamente. SiC pode reduzir perdas e permitir frequências maiores (o que pode encolher magnéticos e melhorar eficiência), mas a velocidade de carregamento normalmente é limitada por bateria, classificação do carregador, cabo/conector e rede. SiC frequentemente ajuda a sustentar alta potência com menos calor, mas não substitui limites da bateria.

Um IGBT está “desatualizado” para VEs?

Não. Muitos sistemas ainda usam módulos IGBT com eficácia, especialmente onde custo, confiabilidade comprovada e metas específicas de eficiência fazem sentido.

O que mais importa para confiabilidade?

Margens térmicas, seleção de embalagem/módulo, ajuste de gate-driver, integridade de isolamento e recursos de proteção (sobrecorrente/sobretensão/temperatura). Confiabilidade é geralmente conquistada por projeto de sistema, não por um único componente.

Um mapa de decisão simples para revisitar

Se estiver comparando soluções, comece aqui:

-

Nível de tensão & potência → define classe de dispositivo (ex.: 400V vs 800V, faixa de kW).

-

Meta de eficiência & orçamento de refrigeração → tende para SiC e/ou melhor embalagem/caminho térmico.

-

Restrições de EMI → influencia velocidade de chaveamento, escolha de gate driver, filtros e layout.

-

Custo & estratégia de fornecimento → módulo vs discretos, nível de qualificação, segunda fonte.

O que observar a seguir

Espere ganhos contínuos de eficiência em ciclos reais de condução, limites térmicos mais apertados (sistemas de refrigeração menores) e mais integração (módulos de potência inteligentes, gate drivers avançados e isolamento melhorado) que simplificam o projeto enquanto aumentam o desempenho.