Por que Deposição e Gravação estão no Centro do Escalonamento de Chips

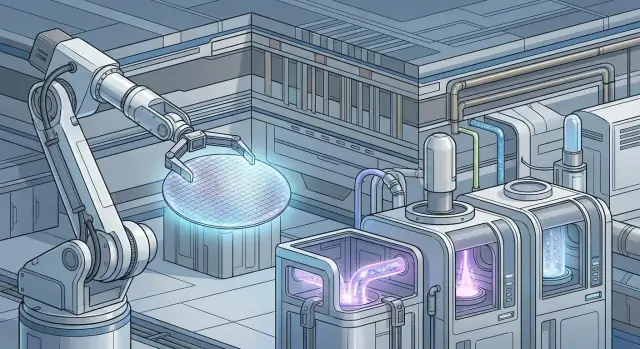

Se você reduzir a fabricação de chips aos movimentos mais repetíveis, duas ações aparecem repetidamente: deposição e gravação.

Deposição é o passo de “adicionar”. Ferramentas depositam filmes ultrafinos — condutores, isolantes ou camadas de barreira especiais — em um wafer, às vezes poucos átomos por vez. Gravação é o passo de “remover”. Ferramentas esculpem seletivamente material para criar as minúsculas feições que se tornam transistores e interconexões, idealmente sem danificar as camadas abaixo.

À medida que os chips evoluíram, esses dois passos tornaram‑se os principais controles que os engenheiros usam para gerenciar o que importa em dimensões nanométricas: espessura, forma e interfaces. Por isso empresas de equipamentos como a Lam Research ficam tão próximas ao núcleo da fabricação de ponta.

O que “leading-edge” realmente significa

“Leading-edge” geralmente se refere aos nós de produção mais avançados e de alto volume — onde densidade, consumo de energia e metas de desempenho são mais agressivos, e a margem de erro é mínima. Não se trata só de um número de marketing; é onde novas estruturas de dispositivo e novos materiais aparecem primeiro.

A vantagem composta

A capacidade da ferramenta importa (uniformidade, seletividade, controle de dano, produtividade). Mas o know-how de processo importa tanto quanto: as receitas, truques de integração, feedback de metrologia e aprendizado sobre defeitos que transformam uma ótima ferramenta em um processo de fábrica estável e de alto rendimento.

Essa vantagem se compõe ao longo das gerações tecnológicas porque cada novo nó não começa do zero — ele se baseia no aprendizado prévio sobre como filmes crescem, como plasmas se comportam e como pequenas variações causam grandes oscilações de rendimento.

O que cobriremos a seguir

Para ver por que os ciclos de deposição e gravação continuam a se multiplicar, vamos olhar para:

- Padrão no limite e por que loops repetidos de “depositar–gravar–limpar” são comuns

- Estruturas 3D (feições de alta razão de aspecto) que são mais difíceis de preencher e de esculpir

- Aprendizado de rendimento, defeitos e variabilidade — onde a experiência compensa

- Loops de feedback entre fabricantes de ferramentas e fábricas que aceleram a melhoria

De Camadas a Lógica: Como Chips Modernos São Realmente Construídos

Um chip moderno não é “usinadо” a partir de um bloco de silício. Ele é montado — mais parecido com um bolo de camadas microscópicas — adicionando repetidamente filmes ultrafinos, padronizando-os e removendo seletivamente o que não se quer. Faça isso centenas de vezes e você obtém transistores, interconexões e barreiras isolantes empilhadas e entrelaçadas em 3D.

O loop repetitivo: adicionar, padronizar, remover

Em alto nível, a fabricação de chips passa por um ritmo familiar:

- Deposição deposita um filme (metal, óxido, nitreto, e mais), frequentemente de poucos átomos a alguns nanômetros de espessura.

- Padronização define onde esse filme deve permanecer (usando litografia para criar uma máscara).

- Gravação remove regiões expostas, transferindo o padrão para o filme.

Cada loop cria uma “fatia” do dispositivo final — estruturas de gate, furos de contato ou linhas de interconexão — até que a lógica e a memória do chip surjam da pilha.

Por que feições minúsculas exigem controle extremo

Quando as feições são medidas em nanômetros de um dígito, controle de espessura e forma deixam de ser “desejáveis”. Um filme ligeiramente mais espesso pode obstruir uma abertura estreita; uma gravação um pouco agressiva pode alargar uma linha ou cortar uma camada subjacente. Mesmo pequenas mudanças de perfil — ângulo da parede lateral, arredondamento de cantos, rugosidade de superfície — podem alterar o fluxo de corrente elétrica.

Etapas de processo, janelas de processo e rendimento

A manufatura é organizada em etapas de processo (operações específicas de deposição/gravação) que devem rodar dentro de uma janela de processo — a faixa de configurações em que os resultados são consistentemente aceitáveis. À medida que os chips se tornam mais densos, essas janelas encolhem. E porque camadas posteriores se baseiam nas anteriores, uma pequena desviação pode cascatar em desalinhamento, curtos, aberturas e, por fim, menor rendimento.

Deposição é a metade de “adicionar material” na fabricação de chips: construir filmes ultrafinos em um wafer para que etapas posteriores possam padronizar, proteger ou isolar eletricamente o que está abaixo. Esses filmes não são decorativos — cada um é escolhido para uma função específica e precisa funcionar de forma confiável através de bilhões de feições minúsculas.

As três abordagens principais: CVD, PVD e ALD

Chemical Vapor Deposition (CVD) usa gases reativos que formam um filme sólido na superfície do wafer. É amplamente usado para muitos dielétricos e alguns condutores porque cobre grandes áreas de forma eficiente e com boa uniformidade.

Physical Vapor Deposition (PVD) (frequentemente “sputtering”) arranca átomos de um alvo e os deposita no wafer. PVD é comum para metais e materiais de máscara dura, especialmente quando se quer um filme denso — mas pode ter dificuldade em cobrir paredes laterais de estruturas muito profundas e estreitas.

Atomic Layer Deposition (ALD) deposita material um “doso” molecular por vez através de reações de superfície auto‑limitantes. É mais lenta, mas se sobressai quando controle e cobertura importam mais que velocidade — particularmente nas feições 3D mais apertadas.

À medida que os chips migraram para fins, trincheiras e furos verticais, deposição deixou de ser um simples “pintar o topo”. Conformidade descreve o quão uniformemente um filme reveste topo, paredes laterais e fundo de uma feição.

Se uma camada fica fina na parede lateral ou obstrui na abertura, pode haver fuga elétrica, preenchimento ruim ou falhas em passos de gravação posteriores. Alta conformidade é crucial para feições profundas e estreitas onde há muito pouca margem para erro.

Propriedades do filme que podem definir o rendimento

Mesmo que a espessura esteja correta, o filme deve atender vários requisitos práticos:

- Uniformidade: espessura consistente por todo o wafer e de wafer para wafer.

- Impurezas: átomos indesejados podem alterar comportamento elétrico ou causar problemas de confiabilidade.

- Tensão: filmes muito trativos ou compressores podem deformar estruturas ou rachar.

- Aderência: camadas devem aderir através de ciclos térmicos, limpezas e gravações.

Exemplos intuitivos: o que essas camadas realmente fazem

- Liners revestem as paredes laterais para proteger superfícies e definir as “condições iniciais” para preenchimentos posteriores.

- Barreiras impedem que metais se difundam em materiais circundantes (crítico para confiabilidade).

- Máscaras duras (hardmasks) atuam como estênceis resistentes que sobrevivem a gravações agressivas melhor que o resiste.

- Camadas dielétricas isolam eletricamente e separam condutores — essenciais para evitar curtos.

No leading edge, deposição não é apenas “adicionar um filme”. É engenharia de materiais precisa, ajustada para que cada gravação e passo de padronização subsequente se comporte previsivelmente.

Gravação 101: Esculpir Feições Sem Danificar o que Está Abaixo

Gravação é a metade “subtrativa” da fabricação de chips: após um filme ser depositado e padronizado com resiste, a gravação remove material exposto para transferir esse padrão para a camada abaixo. O truque é que raramente se quer remover tudo — a meta é remover um material específico rapidamente enquanto parar em outro. Essa propriedade chama‑se seletividade, e é central para o porquê fábricas de ponta investem tanto em know‑how de gravação (e por que fornecedores como a Lam Research passam anos refinando isso).

Por que a seletividade importa

Uma pilha moderna pode incluir silício, óxido de silício, nitreto de silício, metais e hardmasks. Durante a gravação, pode ser necessário limpar uma camada deixando intacta a camada “etch stop”. Seletividade ruim pode afinar camadas críticas, alterar dimensões de transistores ou criar caminhos de fuga que prejudicam o rendimento.

Gravação por plasma, conceitualmente

A maioria das gravações avançadas usa um plasma: um gás em baixa pressão energizado em espécies reativas.

Duas coisas ocorrem ao mesmo tempo:

- Química: radicais reativos formam subprodutos voláteis com o material alvo (que podem ser bombeados para fora).

- Direcionalidade: campos elétricos aceleram íons em direção ao wafer, dando um componente “para baixo” que ajuda a esculpir trincheiras estreitas e furos de contato.

O equilíbrio é a arte: química demais pode subcortar feições; íons com energia demais podem danificar o que se pretende preservar.

Como é uma boa gravação

Times de processo geralmente perseguem alguns resultados:

- Paredes laterais verticais (para que as feições correspondam à forma pretendida)

- Dano mínimo (baixa rugosidade superficial, menos cargas presas, menos perturbação cristalina)

- Perfis repetíveis wafer a wafer e ferramenta a ferramenta (para que etapas a jusante se comportem previsivelmente)

Desafios comuns de gravação

Mesmo quando a receita está “certa”, wafers reais apresentam dificuldades:

- Microloading: regiões densas e esparsas gravam em taxas diferentes.

- Footing/notching: distorção de perfil próxima a uma interface ou camada de parada.

- Rugosidade: textura da parede lateral que pode aumentar resistência ou variabilidade.

- Resíduos: polímeros ou material redepositado que atrapalham deposição ou limpeza posteriores.

Em nós avançados, gerenciar esses detalhes frequentemente separa uma demonstração de laboratório de fabricação em alto volume.

Padronização no Limite: Por que os Ciclos de Gravação/Deposição se Multiplicam

Quando as pessoas imaginam o escalonamento de chips, muitas vezes pensam em uma única máquina revolucionária que “imprime” linhas cada vez menores. Na prática, a transferência de padrão é limitada por toda a cadeia — resiste, hardmasks, seletividade de gravação, tensão de filme e limpeza —, não por uma única ferramenta mágica.

Pilhas de máscara dura: um padrão precisa de um tradutor

O fotorresiste é ótimo para capturar um padrão, mas geralmente é fino e frágil demais para sobreviver às gravações profundas e precisas exigidas em dispositivos modernos. Assim, as fábricas constroem pilhas de máscara dura — filmes cuidadosamente escolhidos depositados sobre a camada alvo.

Um fluxo simplificado é:

- Depositar uma ou mais camadas de máscara dura (frequentemente materiais diferentes para seletividade).

- Gravar o padrão do resiste na máscara dura.

- Gravar o padrão da máscara dura no filme subjacente.

- Remover/limpar, e repetir conforme necessário.

Cada filme depositado é selecionado não só pelo que é, mas por como se comporta na próxima gravação: quão rápido ele grava em comparação com as camadas vizinhas, quanta rugosidade gera e quão bem mantém sua forma.

Multi-patterning: uma feição vira muitos passos

Quando dimensões críticas ficam além do que uma única passada de litografia pode definir com segurança, fábricas usam multi-patterning — fracionando um padrão denso em múltiplas exposições e transferências. Isso não só adiciona passos de litografia; multiplica os loops de deposição/gravação de suporte para espaçadores, mandris, trims e máscaras de corte.

A conclusão: o “padrão” em um chip de ponta pode ser o resultado de vários ciclos de depositar filmes e gravá‑los com controle apertado.

Por que o ajuste ponta a ponta importa

Porque cada etapa altera as condições iniciais para a próxima, os melhores resultados vêm de ajustar a sequência completa — materiais, condições de plasma, limpeza da câmara e pontos de metrologia — como um único sistema. Uma pequena melhoria em uma gravação pode ser apagada (ou amplificada) pela próxima deposição, por isso o know-how de integração de processos torna-se um diferencial ao longo do tempo.

Transistores 3D e Alta Razão de Aspecto Aumentam a Dificuldade

Da ideia à implantação

Implemente e hospede seu app web interno quando estiver pronto, sem etapas extras.

Transistores planares eram em sua maior parte “planos”, o que fazia muitos passos parecerem pintar e aparar uma superfície. O escalonamento empurrou a indústria para 3D: primeiro FinFETs (uma “nervura” vertical envolvida pelo gate) e agora conceitos gate‑all‑around (GAA) onde o gate envolve totalmente o canal (frequentemente como nanosheets empilhados).

Por que o 3D muda a deposição

Quando as feições têm paredes laterais, cantos e cavidades profundas, deposição deixa de ser um simples “cobrir o topo”. Filmes precisam ser conformes — quase a mesma espessura no fundo de uma trincheira quanto na superfície superior.

É por isso que técnicas como ALD e passos de CVD cuidadosamente ajustados importam mais na ponta: alguns átomos a menos na parede lateral podem aumentar resistência, reduzir confiabilidade ou enfraquecer uma barreira que permite difusão indesejada.

Por que o 3D deixa a gravação mais exigente

A gravação deve formar o perfil correto: paredes retas, fundos limpos, rugosidade mínima e remoção seletiva de um material sem corroer o de baixo. Em padrões 3D densos, mesmo pequena “sobregravação” pode danificar regiões críticas, enquanto “subgravação” deixa resíduos que bloqueiam deposições posteriores.

Muitas estruturas modernas têm alta razão de aspecto — muito profundas comparadas à sua largura. Obter resultados uniformes através de bilhões dessas feições é difícil porque reagentes, íons e subprodutos não se movem de forma uniforme dentro e fora de espaços estreitos. Problemas como microloading e dano de parede lateral tornam‑se mais prováveis.

Novos materiais significam novas superfícies

GAA e interconexões avançadas trazem pilhas de materiais mais complexas e interfaces ultrafinas. Isso eleva o nível para preparação de superfície: pré‑limpezas, tratamentos suaves por plasma e controle de interface antes do próximo passo de deposição. Quando a “superfície” tem apenas algumas camadas atômicas, o know‑how de processo faz a diferença entre um dispositivo que funciona e outro que falha silenciosamente depois.

Rendimento, Defeitos e Variabilidade: Onde o Know‑How de Processo Compensa

“Rendimento” é simplesmente a parcela de chips em um wafer que funciona como pretendido. Se um wafer contém milhares de chips, uma pequena mudança na taxa de defeitos pode se traduzir em centenas a mais de peças vendáveis. Por isso fabricantes obcecam por números que parecem pequenos — porque em escala, melhorias pequenas significam produção real.

Como defeitos viram problemas elétricos

Muitas perdas de rendimento não aparecem dramáticas ao microscópio; elas se manifestam como falhas elétricas. Alguns exemplos comuns:

- Aberturas (opens): uma linha é afinada ou interrompida, então a corrente não flui.

- Curtos (shorts): duas feições que deveriam estar separadas se tocam, criando conexão não intencional.

- Vazamento: camadas isolantes ficam muito finas, porosas ou danificadas, permitindo corrente “vazar”.

Deposição e gravação podem influenciar todos esses. Um filme ligeiramente fora de espessura, composição ou uniformidade pode ainda “parecer ok”, mas deslocar o comportamento do transistor o suficiente para falhar em metas de velocidade ou consumo.

Variabilidade: o assassino silencioso do rendimento

Mesmo quando não há defeito óbvio, a variação através do wafer (ou de wafer para wafer) cria chips que se comportam de forma inconsistente. Um canto esquenta mais, outro roda mais lento, e de repente o binning do produto muda — ou a peça falha. Controle rígido de taxas de deposição, condições de plasma e seletividade de gravação reduz essas oscilações.

Metrologia e inspeção como volante de direção

Fábricas modernas não ajustam processos por intuição. Elas dependem de metrologia (medir espessura, dimensões críticas, forma de perfil, uniformidade) e inspeção (encontrar partículas, defeitos de padrão, problemas de borda). Os resultados alimentam ajustes de processo:

- Se perfis derivam, química ou tempo de gravação é ajustado.

- Se filmes variam em espessura, parâmetros de deposição são corrigidos.

- Se assinaturas de defeito disparam, engenheiros traçam a origem até um módulo específico, condição de câmara ou lote de material.

Na prática, isso também cria um problema de software: integrar dados de ferramentas, metrologia e inspeção em algo que engenheiros consigam agir rapidamente. Equipes costumam construir dashboards internos, alertas e ferramentas de “o que mudou?” para encurtar o ciclo do sinal à correção. Plataformas como Koder.ai podem ajudar permitindo que times de processo e dados montem web apps leves a partir de chat — útil para integrar KPIs de rendimento, anotações de excursões e histórico de runs sem esperar por um longo ciclo de desenvolvimento tradicional.

O aprendizado se compõe ao longo dos nós

O know‑how mais valioso é incremental: cada nó ensina quais defeitos certos causam problemas, quais parâmetros derivam com o tempo e quais combinações são estáveis. Essas lições se propagam — então o próximo nó começa com um playbook melhor, não uma folha em branco.

Receitas, Reprodutibilidade e o Jogo Longo do Desenvolvimento de Processo

Monitore desvios de receita mais rápido

Crie um registro de alterações da receita e uma visão "o que mudou?" sem um longo ciclo de desenvolvimento.

Uma ferramenta de deposição ou gravação não roda com uma única “configuração”. Ela roda com uma receita — sequência estruturada de passos que define como o processo acontece ao longo do tempo. Uma receita pode incluir múltiplas fases (estabilizar, pré‑limpeza, passo principal, pós‑tratamento), cada uma com seus fluxos de gás, pressão, temperatura, potência RF, temporização e lógica de endpoint. Inclui também detalhes “silenciosos”: tempos de purge, comportamento de manuseio do wafer e como a câmara é preparada antes do primeiro wafer.

Por que as receitas continuam mudando

À medida que os chips migram para novos nós, fábricas introduzem novos materiais e novas formas 3D — muitas vezes ao mesmo tempo. Um filme que funcionou em uma superfície plana pode se comportar de forma diferente em feições profundas e estreitas. Um passo de gravação que foi suficientemente seletivo na geração anterior pode começar a danificar um liner ou barreira recém‑introduzido.

Por isso as receitas evoluem: metas do dispositivo mudam (velocidade, consumo, confiabilidade), geometria aperta e restrições de integração se multiplicam. Desenvolvimento de processo torna‑se um ciclo de longa duração de ajuste, medição e re‑ajuste — às vezes para resolver problemas que só aparecem após milhares de wafers.

Reprodutibilidade, matching e manter-se limpo

Em manufatura de alto volume, não basta uma câmara produzir ótimos resultados uma vez. Reprodutibilidade significa que a mesma receita entrega o mesmo resultado wafer após wafer. Matching ferramenta a ferramenta significa que uma receita transferida para outra ferramenta (ou outra fábrica) ainda atinge a mesma espessura, perfil e uniformidade dentro de limites apertados — caso contrário o planejamento de produção e o rendimento sofrem.

Controle de contaminação faz parte desta realidade. Câmaras “envelhecem” conforme filmes se acumulam nas superfícies internas, afetando condições de plasma e risco de partículas. Fábricas dependem de condicionamento de câmara, runs de seasoning, limpezas e cronogramas de manutenção preventiva para manter o processo estável ao longo do tempo. Esse know‑how operacional — como manter receitas performando por meses, não minutos — é onde a experiência se compõe.

Por que Fabricantes de Ferramentas e Fábricas Co‑otimizam, Não Operam em Silos

Chips de ponta não são fabricados simplesmente comprando uma ferramenta, instalando‑a e apertando “run”. Etapas de deposição e gravação são fortemente acopladas ao layout do chip, à pilha de materiais e às metas de confiabilidade, então as pessoas que constroem o equipamento e as que operam a fábrica acabam iterando juntas.

A entrega é um loop, não uma linha

Projetistas definem as estruturas que precisam (por exemplo, contatos menores, vias mais altas, novas pilhas de metal). Equipes de integração de processo dentro da fábrica traduzem esse projeto em um fluxo passo a passo: depositar esta camada, padronizar, gravar, limpar, repetir. Fabricantes de ferramentas como a Lam Research então ajudam a transformar esses requisitos em receitas manufacturáveis no hardware real.

Essa entrega rapidamente vira um loop: runs iniciais revelam problemas (deriva de perfil, resíduos, rugosidade de borda de linha, danos inesperados) e o feedback volta tanto para o fluxo de processo quanto para ajustes da ferramenta — às vezes até para opções de hardware como materiais de câmara, fontes de plasma ou entrega de gás.

Co‑otimização entre materiais, hardware e fluxo

Na ponta, não se pode otimizar deposição ou gravação isoladamente porque cada passo altera a condição inicial do próximo. Uma pequena alteração na densidade do filme pode mudar a taxa de gravação; uma gravação mais agressiva pode tornar deposição subsequente menos conforme. A co‑otimização alinha:

- Escolhas de materiais (novos dielétricos, hardmasks, camadas de barreira)

- Capacidade da ferramenta (química de plasma, controle de temperatura, manuseio do wafer)

- Sequenciamento de processo (ciclos múltiplos de gravação/deposição, limpezas, pontos de metrologia)

Os trade‑offs são reais — e gerenciados deliberadamente

Fábricas equilibram constantemente produtividade vs. precisão: processamento mais rápido pode aumentar variabilidade, enquanto controle ultra‑apertado pode reduzir wafers por hora. Similarmente, seletividade vs. dano é uma tensão recorrente: uma gravação que favorece fortemente um material pode exigir condições mais severas que arriscam rugosidade ou defeitos.

Suporte de integração faz parte do produto

Uma parte chave do valor entregue é suporte contínuo de integração — troubleshooting on‑site, matching de desempenho entre câmaras, reduzir excursões e ajudar a recuperar rápido quando rendimentos oscilam. Para produção em alto volume, essa parceria pode importar tanto quanto a ficha técnica da ferramenta.

Como o Know‑How de Manufatura se Compõe ao Longo das Gerações

“Composição” na fabricação de chips não é só comprar ferramentas melhores. É a forma como pequenas vantagens práticas se acumulam quando equipes repetidamente rodam as mesmas classes de processos — deposição e gravação — através de múltiplas gerações tecnológicas.

O que “composição” realmente significa

Aqui, a composição é o flywheel de:

- Dados: rastros detalhados de milhares de wafers — deriva, assinaturas de falha, tendências de espessura de filme, perfis de gravação.

- Experiência: técnicos e engenheiros aprendendo o que realmente estabiliza um passo às 2 da manhã, não apenas o que o manual diz.

- Sequências comprovadas: receitas e padrões de integração que se sabe atingir metas enquanto protegem passos a jusante.

Nada disso garante sucesso, mas tipicamente encurta o tempo de “funciona numa demo” para “funciona todo dia em produção”.

Loops de aprendizado: cada ramp‑up ensina o próximo

Quando uma fábrica escala um novo nó, ela encontra desafios previsíveis: variabilidade, defeitos, casos de borda e matching entre ferramentas. Cada problema resolvido cria conhecimento reutilizável — como ajustar condições de plasma sem danificar camadas sensíveis, quais limpezas de câmara evitam picos de partículas ou como detectar deriva antes que se manifeste como perda de rendimento.

Com o tempo, esses loops de aprendizado podem suavizar ramp‑ups posteriores. Equipes começam mais perto do destino porque já mapearam muitos becoes sem saída.

Custos de troca tornam o know‑how “pegajoso”

Mesmo que outra abordagem pareça similar no papel, mudar pode ser caro e arriscado:

- Re‑qualificar processos através de produtos e testes de confiabilidade

- Re‑treinar engenheiros e operadores em novos controles, ganchos de metrologia e modos de falha

- Reconstruir rendimento depois que fontes sutis de defeito ou diferenças de perfil apareçam

Por isso o know‑how de manufatura tende a persistir e crescer: uma vez que um fluxo de processo estável, o incentivo é refiná‑lo — não recomeçá‑lo — a menos que os benefícios justifiquem claramente o re‑aprendizado.

Da Capacidade da Ferramenta ao Resultado da Fábrica: Confiabilidade e Disponibilidade Importam

Planeje antes de construir

Mapeie sua próxima ferramenta interna antes de codificar com Koder.ai Planning Mode.

Uma ferramenta de deposição ou gravação pode parecer incrível numa ficha técnica — até ter que rodar 24/7, em milhares de wafers, com os mesmos resultados toda vez. Em manufatura de alto volume, confiabilidade e uptime não são “desejáveis”. Eles determinam diretamente quantos wafers bons uma fábrica consegue despachar.

Controle rígido é o objetivo

Deposição e gravação vivem e morrem pela estabilidade do processo. Pequena deriva em fluxos de gás, pressão de câmara, potência de plasma ou temperatura pode deslocar espessura de filme, ângulos de parede lateral ou níveis de dano — transformando uma receita viável em perda de rendimento.

Por isso ferramentas líderes (incluindo sistemas Lam Research) investem pesado em hardware repetível: entrega RF estável, controle preciso de vazão mássica, gestão térmica e sensores que detectam excursões cedo.

A produção depende tanto de manutenção quanto de física

Mesmo que o processo seja perfeito, a produção sofre quando ferramentas ficam frequentemente paradas. A saída real da fábrica é moldada por:

- Manutenção planejada (limpezas, seasoning de câmara, troca de kits)

- Downtime não planejado (eventos de partículas, instabilidade de plasma, problemas de bomba)

- Logística de peças (ter consumíveis certos no local, não presos em trânsito)

Uma ferramenta mais fácil de manter — e suportada por bom planejamento de sobressalentes — mantém mais câmaras rodando e mais lotes em movimento.

Confiabilidade vira custo e cronograma

Uptime maior normalmente baixa o custo por wafer: menos operadores ociosos, melhor utilização de espaço limpo caro e menos tempo perdido com retrabalho. Igualmente importante, disponibilidade consistente torna cronogramas de entrega previsíveis, o que importa quando passos a jusante estão fortemente enfileirados.

Uma realidade adicional: escalonar de demos de laboratório para produção em massa estressa ferramentas de forma diferente. Corridas estendidas, mais inícios de wafer e orçamentos de defeito mais estritos expõem pontos fracos rapidamente — então engenharia de confiabilidade torna‑se parte central da “capacidade de processo”.

O que Observar a Seguir: Pressão de Escalonamento e Próximos Gargalos de Processo

À medida que chips avançam para nós menores e mais estruturas 3D, o progresso depende cada vez mais de repetir passos de deposição e gravação com precisão extrema — frequentemente centenas de vezes em uma única pilha de dispositivo. O “próximo gargalo” raramente é um único avanço, mas a dificuldade cumulativa de manter cada ciclo consistente enquanto se preserva rendimento, controla variabilidade e acelera ramp‑ups rápidos o suficiente para atender demanda.

Onde a pressão se concentra

Algumas tendências provavelmente demandarão mais das etapas de deposição/gravação:

- Novas arquiteturas de dispositivo (GAA/nanosheet, CFET): espaços mais apertados e camadas mais finas aumentam sensibilidade a erros minúsculos de espessura ou profundidade de gravação.

- Distribuição de energia no backside: adiciona novas superfícies, novos passos de integração e novos modos de falha que devem ser gerenciados sem prejudicar dispositivos front‑side.

- Processos seletivos: maior dependência de “depositar aqui, não ali” e “gravar isto, não aquilo”, elevando a barra para seletividade e controle de defeitos.

- Complexidade de materiais: filmes, liners e camadas de barreira mais exóticos que devem ser uniformes, com poucos defeitos e compatíveis com passos a jusante.

- Expectativas de velocidade de rampa: transições de nó são julgadas não só pela capacidade, mas por quão rápido o rendimento se estabiliza em volume.

Checklist rápido para leitores não técnicos

Ao comparar fornecedores de ferramentas ou abordagens de fábrica (incluindo Lam Research e concorrentes), foque em resultados:

- Melhoria de rendimento: o processo reduz defeitos críticos em escala?

- Controle de variabilidade: quão apertados são os resultados dentro do wafer e entre wafers?

- Velocidade de rampa: quão rápido um novo nó pode atingir produção estável e em alto volume?

- Reprodutibilidade e uptime: as ferramentas permanecem consistentes em longas corridas com downtime mínimo?

Para aprofundar, consulte explicadores relacionados em /blog. Se estiver avaliando opções — ou construindo ferramentas internas para analisar rendimento, excursões e métricas de rampa — veja /pricing para como pensamos sobre custo, velocidade e capacidade (incluindo quando uma plataforma build‑with‑chat como a Koder.ai pode substituir um pipeline de software legado mais lento).