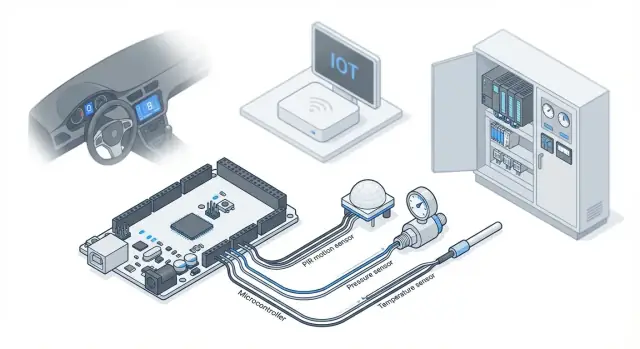

Uma plataforma embarcada é o “conjunto de peças” ao redor do qual você constrói um produto eletrônico. Geralmente inclui um chip principal (microcontrolador ou processador), componentes de suporte (alimentação, clocks, conectividade), designs de referência e as ferramentas e bibliotecas de software necessárias para ir da ideia ao dispositivo funcional.

Um ecossistema de sensores é o conjunto correspondente de sensores (movimento, pressão, temperatura e outros) além dos drivers, orientações de calibração, código de exemplo e, às vezes, algoritmos pré‑construídos que transformam leituras brutas em informação útil.

Plataformas importam porque permitem que equipes reaproveitem blocos de construção comprovados em vez de reinventar o básico a cada projeto.

Ao permanecer dentro de uma família de plataformas bem suportada, você normalmente obtém:

- Desenvolvimento mais rápido: bibliotecas de firmware prontas, placas de avaliação e projetos de exemplo aceleram o protótipo.

- Escalonamento mais fácil: você pode migrar de um dispositivo de baixo custo para uma versão de maior desempenho sem reescrever tudo.

- Produção mais previsível: designs de referência e combinações validadas reduzem surpresas na transição de protótipo para fabricação.

Para a STMicroelectronics especificamente, “plataforma” muitas vezes significa uma combinação de STM32 (MCUs), STM32MPx (MPUs), chips/módulos de conectividade, soluções de energia e ferramentas de desenvolvimento, enquanto o ecossistema de sensores normalmente inclui sensores MEMS da ST e software de suporte para processamento de movimento e medições ambientais.

O que esperar neste guia

Este artigo foca nos blocos de construção comuns da ST e em como eles se encaixam em produtos reais: computação (MCU/MPU), sensoriamento (MEMS e ambientais), conectividade, energia e segurança. O objetivo não é catalogar cada número de peça, mas ajudar você a entender o “pensamento sistêmico” por trás da seleção de componentes compatíveis.

Como isso se aplica a carros, IoT e fábricas

- Carros (eletrônica automotiva) frequentemente priorizam segurança, confiabilidade e redes veiculares — sensores alimentam funções críticas como estabilidade, conforto e monitoramento.

- Dispositivos IoT de borda costumam otimizar baixo consumo, tamanho reduzido e uma experiência de usuário fluida — sensores e enlaces sem fio devem ser eficientes.

- Automação industrial enfatiza determinismo, vida útil longa e resiliência em ambientes hostis — escolhas de plataforma precisam permanecer estáveis por anos.

Com esses três domínios em mente, as seções seguintes mostram como a abordagem por plataforma da ST ajuda a montar sistemas mais fáceis de construir, validar e manter.

Blocos centrais: MCUs, MPUs e periféricos

Quando se fala em “plataforma ST”, geralmente descreve‑se um núcleo de computação (MCU ou MPU) mais os periféricos e o suporte de software que tornam o dispositivo prático. Escolher o núcleo certo cedo previne redesenhos dolorosos depois — especialmente quando sensores, conectividade e comportamento em tempo real estão envolvidos.

MCUs vs. MPUs: quem faz o quê?

Microcontroladores (MCUs) — por exemplo, muitas famílias STM32 — encaixam bem em laços de controle, leitura de sensores, controle de motores, gestão de interfaces simples e conectividade comum (módulos BLE/Wi‑Fi, transceptores CAN, etc.). Eles tipicamente inicializam rápido, rodam uma imagem principal de firmware e se destacam por timing previsível.

Microprocessadores (MPUs) — como dispositivos da classe STM32MP1 — são usados quando você precisa de processamento de dados mais pesado, UI gráfica rica ou pilhas de rede baseadas em Linux. Simplificam recursos “aplicativos” (UI web, logging, sistemas de ficheiros), mas aumentam consumo e complexidade de software.

Periféricos que podem decidir todo o projeto

O núcleo é só metade da história; o conjunto de periféricos frequentemente direciona a escolha:

- ADC/DAC para sensores analógicos, monitoramento de bateria e saídas de áudio/controle

- Temporizadores e PWM para motores, LEDs, estágios de potência e amostragem precisa

- CAN (e variantes automotivas) para redes veiculares e nós industriais

- SPI / I²C para sensores, memórias e chips de expansão

- USB para dados, energia, configuração do dispositivo ou atualizações de firmware

Se seu projeto precisa de múltiplos SPI de alta velocidade, PWM sincronizado ou um recurso CAN específico, isso pode reduzir as opções mais rápido que a velocidade de CPU.

Comportamento em tempo real: latência e determinismo

Tempo real não é apenas “rápido”. É consistente. Sistemas de controle se importam com a latência no pior caso, tratamento de interrupções e se leituras de sensores e saídas de atuadores acontecem no tempo certo. MCUs com interrupções e temporizadores bem projetados costumam ser o caminho mais simples para determinismo; MPUs podem atingir também, mas geralmente exigem ajuste do SO e dos drivers.

Escolha de computação impacta BOM, energia e firmware

Um processador de ponta pode reduzir chips externos (menos ICs acompanhantes) ou permitir recursos mais ricos, mas pode aumentar o orçamento de energia, restrições térmicas e o esforço de firmware (cadeia de boot, drivers, atualizações de segurança). Um MCU mais simples baixa BOM e consumo, mas pode empurrar complexidade para otimizações de firmware ou aceleradores/periféricos dedicados.

Portfólio de sensores: de MEMS a sensores ambientais

A linha de sensores da STMicroelectronics é ampla o suficiente para você construir desde um smartwatch até um sistema de estabilidade veicular sem misturar fornecedores. O valor prático é a consistência: interfaces elétricas semelhantes, suporte de software e disponibilidade de longo prazo, mesmo quando produtos evoluem de protótipo para volume.

Tipos comuns de sensores que você encontrará

A maioria dos produtos embarcados começa com um pequeno conjunto de sensores “trabalhadores”:

- Acelerômetros e giroscópios (IMUs): detectam movimento, vibração, inclinação e rotação para contagem de passos, antiviolação, rastreamento de ferramentas e dinâmica veicular.

- Sensores de pressão: usados para estimação de altitude, monitoramento HVAC, nível de água, controle de bombas e detecção de vazamentos.

- Sensores de temperatura: suportam proteção térmica, calibração e monitoramento de conforto/qualidade.

- Sensores magnéticos (magnetômetros): permitem bússola, detecção abertura/tampa e posicionamento rotativo com ímãs.

- Sensores ToF/proximidade: medem distância ou presença para gestos, wake‑on‑approach e detecção de pessoas/objetos.

O que “MEMS” significa (e por que está em todo lugar)

MEMS significa micro‑electro‑mechanical systems: estruturas mecânicas minúsculas fabricadas em silício, frequentemente encapsuladas como um CI. MEMS permite sensores compactos e de baixo consumo que cabem em telefones, fones, wearables e nós industriais densos. Como o elemento sensorial é pequeno e produzível em massa, MEMS combina desempenho confiável a custo razoável.

As especificações que compradores comparam (e o que elas realmente afetam)

Ao selecionar sensores, as equipes costumam comparar:

- Faixa (range): máxima aceleração/rotação/pressão mensurável; faixa baixa satura, faixa alta pode reduzir resolução.

- Ruído: impacta quão “estáveis” as leituras parecem em repouso; crítico para rastreamento de movimento e vibração de baixa amplitude.

- Deriva (especialmente giros): afeta acurácia de longo prazo e frequência de correção.

- Largura de banda: quão rápido o sensor responde a mudanças; importante para laços de controle e análise de vibração.

- Taxa de amostragem (ODR): leituras por segundo; afeta responsividade e consumo.

Compromissos práticos: precisão, custo, consumo, posicionamento

Especificações melhores podem custar mais e consumir mais energia, mas posicionamento mecânico pode importar tanto quanto. Por exemplo, um IMU montado longe do centro de rotação ou próximo a um motor vibrante pode exigir filtragem e layout de placa cuidadoso para atingir seu potencial. Em dispositivos compactos, muitas vezes você escolhe um sensor de menor consumo e compensa com posicionamento, calibração e suavização por firmware.

Fusão de sensores e inteligência na borda

Sinais brutos são ruidosos, enviesados e muitas vezes ambíguos isoladamente. Fusão de sensores combina leituras de múltiplos sensores — tipicamente acelerômetro, giroscópio, magnetômetro, sensor de pressão e às vezes GNSS — em uma estimativa mais limpa e útil do que está acontecendo: orientação, movimento, passos, severidade de vibração ou uma decisão parado/movendo.

Por que sinais brutos não bastam

Um acelerômetro isolado indica aceleração, mas não separa gravidade de movimento em mudanças rápidas. Um giroscópio acompanha rotação de forma suave, mas deriva ao longo do tempo. Um magnetômetro corrige deriva de longo prazo, mas é facilmente perturbado por metais ou motores próximos. Algoritmos de fusão equilibram essas forças e fraquezas para produzir resultados estáveis.

Exemplos práticos reconhecíveis

- Rastreamento de orientação: celulares, wearables, drones e controles internos automotivos usam dados 6‑axis/9‑axis fundidos para atitude responsiva e estável.

- Monitoramento de vibração: sensores industriais podem fundir vibração de alta taxa com temperatura e estados operacionais para distinguir vibração normal de desgaste de rolamento.

- Detecção de movimento: “wake on motion” de muito baixo consumo pode rodar em um hub de sensores/MCU, mantendo o processador principal dormindo.

- Auxílio por dead‑reckoning: quedas curtas de GNSS podem ser cobertas por estimativas com base em IMU (útil em túneis ou áreas urbanas densas).

Processamento na borda vs enviar dados brutos

Rodar fusão na borda (num MCU ST, em um hub de sensores embarcado ou em um MEMS inteligente) reduz drasticamente a largura de banda: transmite “inclinação = 12°” ao invés de milhares de amostras por segundo. Também melhora a privacidade, pois rastros brutos podem permanecer no dispositivo e apenas eventos/ métricas agregadas são enviados.

Calibração e filtragem: a diferença entre demos e deploys

Fusão confiável depende de calibração (offsets, fatores de escala, alinhamento) e filtragem (passa‑baixo/passa‑alto, rejeição de outliers, compensação de temperatura). Em produtos reais, também planeje interferência magnética, mudanças de montagem e variação de fabricação — caso contrário a mesma unidade pode se comportar diferente entre lotes ou ao longo do tempo.

Automotivo: segurança, confiabilidade e redes veiculares

Carros são um ambiente embarcado especial: eletricamente ruidosos, expostos a grandes variações de temperatura e com expectativa de funcionamento consistente por muitos anos. Por isso MCUs, sensores e componentes de energia voltados ao automotivo são frequentemente escolhidos tanto por qualificações, documentação e disponibilidade a longo prazo quanto por desempenho bruto.

Casos de uso automotivo típicos

Plataformas ST aparecem em várias “zonas” do veículo:

- Controle de carroceria e conforto: módulos de porta, controle de iluminação, funções de assentos, levantadores de vidro e interfaces de climatização.

- Controles de infotainment: botões no volante, knobs, entradas hápticas e interações guiadas por sensores.

- Componentes de suporte a assistência ao condutor (ADAS): interfaces de sensores, tarefas de temporização e monitoramento e laços determinísticos que aliviam computadores ADAS maiores ao tratar I/O local.

- Monitoramento: sensoriamento de bateria/tensão, monitoramento de temperatura, medição de corrente de motores e checagens de saúde do sistema.

Redes veiculares: CAN e LIN em termos simples

A maioria das ECUs automotivas não funciona isoladamente — elas comunicam pela rede do veículo:

- LIN é usado para nós mais simples e de baixa velocidade (por ex., um módulo de porta). É econômico e funciona bem para topologias mestre‑escravo.

- CAN é usado para comunicação mais rápida e crítica entre ECUs. Suporta mensagens multi‑nó e tratamento de erro mais robusto.

Para um MCU, suporte CAN/LIN embutido (ou pareamento fácil com transceivers) afeta cabeamento, custo, comportamento temporal e quão bem a ECU se integra ao veículo.

Restrições de confiabilidade e o papel dos processos de segurança

Projetos automotivos devem tolerar faixa de temperatura, exposição EMI/EMC e longa vida útil. Separadamente, segurança funcional é uma abordagem de desenvolvimento que enfatiza requisitos disciplinares, análise, testes e suporte a ferramentas para que funções relacionadas à segurança sejam projetadas e verificadas sistematicamente. Mesmo quando uma função não é crítica para segurança, adotar partes desse processo reduz surpresas e retrabalhos tardios.

IoT: energia, tamanho e experiência do usuário

A maioria dos produtos IoT vence ou perde por restrições “não glamourosas”: vida útil da bateria, tamanho do invólucro e se o dispositivo parece responsivo e confiável. Plataformas e ecossistemas de sensores da ST são escolhidos porque permitem equilibrar precisão de sensoriamento, computação local e conectividade sem sobredimensionar o hardware.

Arquitetura IoT típica (e onde as peças ST se encaixam)

Um pipeline prático IoT costuma ser: sensoriamento → computação local → conectividade → nuvem/app.

Sensores produzem dados brutos. Um MCU de baixo consumo faz filtragem, thresholds e decisões simples para que o rádio só transmita quando necessário. A conectividade (Bluetooth LE, Wi‑Fi, sub‑GHz, celular ou LoRa) então envia dados selecionados para um telefone ou gateway, que encaminha à nuvem/app para dashboards e alertas.

A ideia-chave: quanto mais você decide localmente, menor a bateria e mais barato fica o custo de conectividade.

Pensamento sobre orçamento de energia: dormir, duty cycle, wake‑on‑event

Vida útil da bateria raramente é sobre corrente de pico; é sobre tempo dormindo. Bons projetos começam com um orçamento: quantos minutos por dia o dispositivo pode ficar acordado, amostrando, processando e transmitindo?

- Modos de sono mantêm o MCU em estado de muito baixo consumo a maior parte do tempo.

- Duty cycles definem com que frequência amostra (ex.: temperatura a cada 10 minutos vs. a cada 10 segundos).

- Wake‑on‑event usa interrupções (por ex., de um sensor de movimento) para acordar o sistema somente quando algo significativo acontece.

Aqui recursos do sensor importam tanto quanto o MCU: um sensor que detecta um evento por conta própria evita que o processador principal e o rádio acordem desnecessariamente.

Exemplos que tornam os trade‑offs concretos

- Fechaduras inteligentes: despertar rápido e detecção confiável de movimento/toque passam sensação de instantaneidade. Gatilhos falsos drenam baterias e incomodam usuários.

- Wearables: qualidade do sensor afeta contagem de passos, estabilidade de batimento cardíaco e percepção de precisão; filtragem pobre gera gráficos ruidosos e perda de confiança.

- Rastreador de ativos: localização e movimento devem ser ajustados para evitar relatórios constantes (caras) e ainda capturar movimentação real.

- Sensores domésticos: nós de temperatura/umidade podem rodar por anos se a amostragem for sensata e as transmissões forem agrupadas.

Como a escolha do sensor molda a experiência do usuário

UX não é só app — é como o dispositivo se comporta. Um sensor de movimento que dispara em vibração causa alertas fantasmas; um sensor ambiental de resposta lenta pode perder mudanças reais; e um projeto marginal de energia pode transformar uma promessa de “bateria de um ano” em três meses.

Escolher sensores e MCUs juntos — baseado em ruído, latência e capacidades de baixo consumo — ajuda a entregar um dispositivo que parece responsivo, evita falsos alarmes e cumpre expectativas de bateria sem aumentar tamanho ou custo.

Controle industrial: determinismo, ambientes hostis, longevidade

Controle industrial trata menos de recursos chamativos e mais de comportamento previsível por longos períodos. Seja um módulo adjacente a um CLP, um acionador de motor ou um nó de monitoração de condição, a escolha de plataforma precisa suportar temporização determinística, sobreviver a ambientes ruidosos e ser mantida por anos.

Um padrão comum é um “sidecar” baseado em microcontrolador para um PLC: adicionando I/O, medições especializadas ou conectividade sem redesenhar todo o painel. MCUs ST também são usados em controle de motores (drives, bombas, esteiras), medição e monitoramento de condição — frequentemente combinando laços de controle em tempo real com aquisição de sensores e decisão local.

Determinismo: temporização que você pode confiar

Controle determinístico significa que sua amostragem, execução do laço e saídas acontecem quando esperado — todo ciclo. Facilitadores práticos incluem:

- Temporizadores de hardware e unidades PWM para controle preciso de motores e atuadores

- Tratamento de interrupções rápido e previsível para amostragem e reações de segurança

- ADCs e comparadores para caminhos rápidos medição→ação (por ex., sensoriamento de corrente)

O objetivo é manter tarefas críticas estáveis mesmo quando comunicação, logs ou interfaces ficam ocupados.

Ambientes hostis: vibração, poeira e ruído elétrico

Locais industriais adicionam estresse mecânico e interferência elétrica que dispositivos de consumo raramente enfrentam. Preocupações chave são vibração (em torno de motores), entrada de poeira/umidade e ruído elétrico de cargas chaveadas. Seleção e posicionamento de sensores importam — acelerômetros para monitoramento de vibração, sensoriamento de corrente/tensão para drives e sensores ambientais quando condições de invólucro afetam confiabilidade.

Essenciais de integração: isolamento, front ends analógicos, integridade de sinal

Muitos sinais industriais não podem ser ligados direto a um microcontrolador.

- Isolamento: necessário ao interfacear domínios de alta tensão ou cabeamento de campo barulhento (para proteger pessoas e eletrônica).

- Front ends analógicos (AFEs): condicionam sinais de sensores, filtram e escalonam para uma faixa ADC.

- Integridade de sinal: layout, aterramento e filtragem reduzem leituras falsas por EMI — crítico para controle estável e diagnósticos confiáveis.

Longevidade e manutenibilidade

Implementações industriais devem planejar vida útil longa: unidades sobressalentes, disponibilidade de componentes e atualizações de firmware que não interrompam operações. Uma abordagem prática inclui firmware versionado, mecanismos seguros de atualização e diagnósticos claros para que equipes de manutenção solucionem rapidamente.

Opções de conectividade em carros, IoT e fábricas

Conectividade é onde uma plataforma embarcada deixa de ser “uma placa com sensores” e vira parte de um sistema: uma rede veicular, um prédio cheio de dispositivos ou uma linha de produção. Projetos com ST normalmente combinam MCUs/MPUs com um ou mais rádios ou interfaces com fio conforme a função.

Opções comuns (e onde se encaixam)

BLE é ideal para links de curto alcance a telefones, ferramentas de comissionamento ou hubs. É o caminho mais simples para baixo consumo, mas não é para altas taxas de dados em longas distâncias.

Wi‑Fi entrega maior throughput para dispositivos direto‑ao‑roteador (câmeras, eletrodomésticos, gateways). O trade‑off é consumo e trabalho de antena/invólucro.

Ethernet é favorita em fábricas por throughput cabeado confiável e comportamento previsível. Também aparece em veículos (Automotive Ethernet) conforme cresce a necessidade de banda.

Celular (LTE‑M/NB‑IoT/4G/5G) cobre áreas amplas sem infraestrutura local. Adiciona custo, esforço de certificação e considerações de consumo — especialmente em uso sempre‑ativo.

Sub‑GHz (ex.: 868/915 MHz) mira longo alcance a baixas taxas, para sensores que reportam pacotes pequenos esporadicamente.

Como escolher: alcance, throughput, consumo e regras

Comece por alcance e tamanho da mensagem (uma leitura de temperatura vs. streaming de áudio), valide vida de bateria e corrente de pico. Finalmente, considere regulações regionais (celular licenciado vs sub‑GHz sem licença, planos de canal, potência de transmissão).

Gateway vs direto para a nuvem

Um gateway local faz sentido quando você quer endpoints ultra‑baixo consumo, precisa fazer ponte entre protocolos (BLE/sub‑GHz para Ethernet) ou precisa de buffer local quando a internet cai.

Direto‑para‑nuvem simplifica arquitetura para dispositivos únicos (Wi‑Fi/celular), mas empurra complexidade para provisionamento, consumo e custos de conectividade contínuos.

Implicações práticas de projeto: antenas e invólucros

Desempenho de antena pode ser arruinado por invólucros metálicos, baterias, feixes de cabos ou até a mão do usuário. Planeje folgas, escolha materiais com cuidado e teste cedo com o invólucro final — problemas de conectividade são frequentemente mecânicos, não firmware.

Segurança e ciclo de vida do dispositivo: do boot às atualizações

Segurança não é um recurso isolado que você “adiciona depois”. Em plataformas embarcadas e sensores, é uma cadeia de decisões que começa quando o dispositivo liga e continua até cada atualização de firmware e até a aposentadoria do produto.

Blocos de construção de segurança (visão prática)

Uma base comum é o secure boot: o dispositivo verifica que o firmware é autêntico antes de executá‑lo. Em plataformas ST isso costuma ser implementado com uma raiz de confiança em hardware (recursos de segurança do MCU e/ou um elemento seguro) mais imagens assinadas.

Em seguida vem o armazenamento de chaves. Chaves devem viver em áreas resistentes à extração — regiões protegidas do MCU ou um elemento seguro — em vez de em flash em texto claro. Isso viabiliza atualizações de firmware encriptadas, onde o dispositivo valida assinatura (integridade/autenticidade) e pode descriptografar o payload (confidencialidade) antes de instalar.

Por que os modelos de ameaça mudam por domínio

Dispositivos IoT de consumo enfrentam ataques em larga escala e acesso físico barato. Sistemas industriais se preocupam mais com interrupções direcionadas, tempo de inatividade e janelas de patch limitadas. Eletrônica automotiva lida com riscos próximos à segurança, cadeias de suprimento complexas e controle rigoroso sobre quem pode atualizar o quê — especialmente quando múltiplas ECUs compartilham redes veiculares.

Pensamento de ciclo de vida: provisionamento até descomissionamento

Planeje provisionamento (injeção de chaves/identidades na fabricação), atualizações (A/B swap ou proteção contra rollback) e descomissionamento (revogação de credenciais, limpeza de dados sensíveis e documentação de fim de suporte).

Mantenha registros claros de: seu modelo de ameaças, fluxo de boot/atualização segura, gestão e rotação de chaves, política de recebimento de vulnerabilidades e patches, SBOM e evidências de testes (resultados de pentest, notas de fuzzing, práticas de codificação segura). Descreva o que você faz e mede — evite afirmar certificações sem conclusão formal.