Por que a história da Dell ainda importa

Estudar Michael Dell não é adoração a heróis. O sucesso inicial da Dell se entende melhor como uma série de escolhas operacionais — muitas pouco glamorosas — que empilharam as probabilidades a seu favor. A história importa porque transforma estratégia em mecânica: o que construir, quando comprar, como precificar, como enviar e como evitar que caixa fique preso nos lugares errados.

Para fundadores e operadores, a Dell é um caso singularmente útil porque a empresa venceu em um mercado que parecia comoditizado e brutalmente competitivo. PCs não eram produtos raros e mágicos; eram caixas intercambiáveis de peças. Exatamente por isso o playbook vale ser revisitadO: mostra como excelência operacional pode criar vantagem durável mesmo quando o produto em si não é proprietário.

Os dois pilares: disciplina + foco

Este artigo enquadra o playbook da Dell em dois pilares que se reforçam mutuamente:

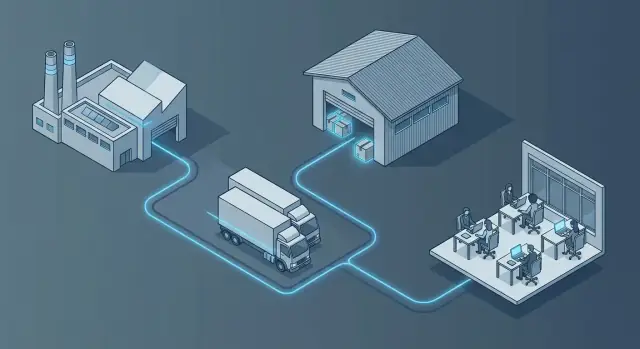

- Disciplina na cadeia de suprimentos: produzir contra demanda real, manter inventário enxuto, padronizar componentes e usar velocidade (não previsão) para se manter atual à medida que os preços das peças caíam.

- Foco B2B: deslocar a atenção para organizações que compram por confiabilidade, serviço e custo total — não apenas pelo menor preço de etiqueta.

Juntas, essas escolhas melhoraram o capital de giro, reduziram risco e tornaram a Dell mais fácil de operar em escala.

O que você vai aprender — e como aplicar

Você vai aprender como o modelo de vendas diretas da Dell mudou o fluxo de informação (pedidos primeiro, produção depois), por que giro de inventário pode importar mais do que grandes números de receita e como relacionamentos com fornecedores viram alavanca quando suas operações são previsíveis.

Mais importante: cada seção foi escrita para ser “copiada e adaptada”. Você poderá traduzir as ideias em perguntas práticas para o seu negócio: onde o caixa está ficando preso? Quais decisões devem ser padronizadas? Quais clientes valorizam confiabilidade o suficiente para pagar por ela? E quais métricas diriam se o modelo está realmente funcionando?

Michael Dell em resumo: os grandes movimentos

A história de Michael Dell é útil porque não trata principalmente de inventar nova tecnologia — trata de projetar um sistema que se movia mais rápido que os concorrentes e transformava escolhas operacionais em vantagem durável.

Uma linha do tempo rápida (do dormitório à empresa)

A Dell começou em 1984 montando PCs sob encomenda enquanto Michael Dell estava na Universidade do Texas. No final dos anos 1980 e início dos 1990, a empresa expandiu nacional e internacionalmente, apoiando-se fortemente na venda direta ao cliente em vez de prateleiras de varejo.

Em meados e final dos anos 1990, a Dell provou que podia escalar essa abordagem: altos volumes, controle rígido de custos e logística cada vez mais sofisticada. Nos anos 2000, o centro de gravidade mudou para compradores empresariais — clientes que se importavam menos com o preço de etiqueta e mais com consistência, serviço e gestão previsível de frotas.

O “modelo direto” em termos simples

O modelo direto significava que os clientes diziam à Dell o que queriam primeiro, e a Dell montava depois do pedido — então enviava diretamente para eles.

Parece simples, mas mudou tudo:

- A demanda ficou mais clara porque o pedido chegava antes da montagem.

- O inventário ficou baixo porque as peças não ficavam paradas por muito tempo.

- Preço e configuração podiam ser ajustados rapidamente sem negociar espaço em prateleiras de varejo.

Pontos de inflexão: escala, competição e a mudança para enterprise

Dois pivôs maiores definiram os grandes movimentos. Primeiro, a Dell industrializou o build-to-order para que funcionasse não apenas para entusiastas, mas em escala de massa. Segundo, conforme a competição no PC consumidor se intensificou e as diferenças de produto diminuíram, a Dell investiu mais no B2B: configurações padronizadas, processos amigáveis ao procurement e suporte alinhado à forma como departamentos de TI realmente operam.

Os limites do playbook

Essa abordagem não era mágica. Ciclos de demanda de PC, faltas de componentes e mudanças na forma como as pessoas compram computadores (incluindo varejo mais forte e concorrentes online) reduziram a singularidade do “direto”. A lição duradoura é que o sistema precisa evoluir: o que começa como diferenciação pode virar requisito básico, e a disciplina tem que encontrar novos lugares para importar.

Modelo de vendas diretas: demanda primeiro, depois produzir

A vantagem inicial da Dell não vinha de um componente mágico ou truque de fábrica — vinha de um método de venda que redesenhou tudo a jusante. Vendendo diretamente ao cliente em vez de disputar espaço nas prateleiras, a Dell transformou “o que construir” de um palpite em uma resposta.

Vender direto, possuir o relacionamento

Fabricantes tradicionais empurravam caixas para as lojas e torciam para que vendessem. A Dell fez o contrário: receber o pedido primeiro e só depois cumprir. Esse relacionamento direto criou ao mesmo tempo dois ativos valiosos — dados do cliente e controle de preço.

Sem um varejista no meio, a Dell podia ver o que as pessoas realmente queriam (e o que pararam de querer) em quase tempo real. Também significava menos markups e menos incentivos para “calar o canal” com inventário só para atingir números trimestrais.

Build-to-order: demanda primeiro, depois montar

O núcleo do build-to-order é simples: só montar depois que a demanda é conhecida. Em vez de produzir milhares de máquinas idênticas e descontar os excedentes depois, a Dell podia configurar sistemas com base em pedidos atuais.

Essa abordagem reduz o risco de montar a mistura errada — especialmente importante no mercado de PCs, onde peças e especificações envelhecem rápido. Também suporta maior variedade: os clientes podem escolher entre opções padronizadas, enquanto a fábrica fica focada em montagem repetível.

O ciclo de feedback que orienta estoque e envio

Pedidos diretos não apenas disparam a montagem — eles orientam o que a Dell precisa manter em estoque e quão rápido deve se mover. Se um certo processador ou disco rígido começa a aparecer em uma fatia crescente de pedidos, o procurement pode responder imediatamente.

Esse laço apertado é o ponto: pedidos informam o que estocar, o que priorizar no envio e onde as equipes de suporte devem se preparar para demandas prováveis. O modelo de vendas vira um radar operacional.

Compensações: menos presença em vitrines, mais responsabilidade operacional

A desvantagem é óbvia: menos clientes descobrem casualmente seu produto em uma loja. Vender direto exige marketing mais forte, escolhas de configuração claras e uma experiência de compra em que os clientes confiem.

Também desloca responsabilidade para a empresa. Quando você possui o relacionamento, você assume as expectativas — datas de entrega precisas, logística confiável, devoluções simples e suporte responsivo. O modelo direto da Dell não era só uma tática de vendas; era uma promessa que as operações tinham que cumprir.

Disciplina de inventário: velocidade vence previsão

A visão da Dell não era que previsão é inútil — era que, em hardware de rápida evolução, ser rápido frequentemente vence ser certo. Quando CPUs, discos e memória caem de preço toda poucas semanas, inventário deixa de ser ativo e vira risco na prateleira.

Por que inventário baixo reduz risco

Manter semanas de peças significa ficar preso a componentes de ontem (e custo de ontem), enquanto concorrentes enviam especificações novas por menos. Mesmo que você consiga vender o estoque antigo, pode ter que descontá-lo e reduzir margens. Inventário baixo também diminui chance de ficar com a mistura errada quando preferências mudam.

Capital de giro 101: peças vs caixa

Capital de giro é o dinheiro preso para manter o negócio funcionando no dia a dia. Se você compra um monte de componentes antecipadamente, caixa sai da conta e fica em caixas até que os PCs sejam vendidos.

A Dell empurrava o oposto: conseguir o pedido e então puxar as peças pelo sistema. O benefício prático é simples:

- Menos caixa preso em inventário

- Mais caixa disponível para marketing, suporte e crescimento

- Menos baixas quando preços caem

Em termos operacionais, inventário não é só estoque — é tempo e caixa congelados no lugar.

Inventário baixo só funciona se fornecedores não forem tratados como vendedores distantes. Eles são parte do ritmo diário. Isso significa compartilhamento constante de sinais de demanda, confirmação rápida de disponibilidade e regras claras para substituições quando uma peça fica curta.

Em vez de apostar numa previsão trimestral, o sistema depende de atualizações frequentes: o que está vendendo hoje, o que chega amanhã e o que precisa ser expedido agora.

Erros a evitar: cortar buffers demais

Há um limite. Se você reduzir os buffers até o ponto em que um caminhão atrasado impede envios, você não tem operações enxutas — tem entregas perdidas.

Erros comuns incluem:

- otimizar pelo inventário mais baixo sem proteger componentes críticos

- single-sourcing de peças propensas a faltas

- ignorar capacidade de transporte e recebimento (as peças existem, mas não chegam a tempo)

O objetivo é inventário controlado: pequeno onde é seguro e intencional onde a confiabilidade importa.

Padronização e escala: menos peças, mais opções

A vantagem surpreendente da Dell não era tecnologia exótica — era contenção. Limitando o número de componentes permitidos no sistema, a Dell reduziu a complexidade em compras, montagem, testes, suporte e devoluções. Padronização virou motor de escala.

Padronize componentes para simplificar compras e montagem

Quando você compra menos tipos de peças, gasta menos tempo em sourcing, qualificação e planejamento ao redor delas. No chão de fábrica, componentes comuns significam instruções de trabalho mais simples, menos erros de montagem e treinamento mais rápido. O processo de montagem fica repetível — exatamente o que você quer quando a demanda sobe.

Peças comuns = poder de negociação e flexibilidade

Pedidos de alto volume sobre um pequeno conjunto de CPUs, discos, módulos de memória e placas-mãe aumentam o poder de negociação com fornecedores. Também facilita substituições quando há falta: se vários modelos compartilham as mesmas peças, você pode redirecionar inventário para as configurações que estão vendendo sem reescrever toda a lista de materiais.

Cada nova peça é um modo adicional de falha potencial. Menos variantes significam menos combinações para testar e menos problemas de compatibilidade a depurar. Isso aperta o controle de qualidade e reduz custo de suporte — especialmente importante conforme a Dell entrou em contas enterprise que esperam uptime previsível.

Padronizar não significa tamanho único. A Dell combinou um conjunto controlado de peças aprovadas com um menu de configuração que o cliente entendia: memória, armazenamento, garantia, periféricos. O truque é padronizar nos bastidores enquanto mantém a experiência de compra flexível.

Uma regra útil: se um componente não melhora claramente o valor para o cliente ou as margens, é candidato à remoção.

Exporte o código-fonte a qualquer momento

Seja dono do seu código com exportação do código-fonte quando sua ferramenta interna precisar ser migrada.

A vantagem da Dell na cadeia não era apenas apertar fornecedores no preço. Era construir um sistema onde os fornecedores queriam se alinhar — porque a economia funcionava para eles.

Incentivos mútuos: tornar volume valioso

Quando uma empresa converte pedidos em caixa rapidamente, ela pode oferecer algo que muitos compradores não oferecem: puxos mais estáveis e previsíveis. Fornecedores se beneficiam quando volume e cronogramas são consistentes. Para a Dell, a alavanca vinha de ser um canal de alto throughput para componentes. Para fornecedores, o prêmio era escala e visão mais clara da demanda. Esse alinhamento importa mais do que um desconto único, porque reduz risco e desperdício do fornecedor.

O modelo direto gerava sinais de pedido limpos: o que os clientes realmente compraram, em tempo real. Compartilhar esses sinais — previsões, padrões de pedidos e cadência de entrega — ajuda fornecedores a planejar produção e logística com menos surpresas.

Na prática, isso transforma negociação em coordenação. Preços melhoram, mas também prazos, qualidade e capacidade de resposta.

Logística próxima e VMI (conceitualmente)

Uma ideia chave é aproximar inventário do ponto de montagem sem a Dell precisar mantê-lo por muito tempo. Técnicas como vendor-managed inventory e hubs de fornecedores próximos encurtam ciclos de reposição e reduzem rupturas.

Essa configuração pode:

- cortar atrasos de transporte e manuseio

- reduzir buffers (e portanto capital de giro)

- facilitar configuração em estágio final sem empilhar produtos acabados

Gestão de risco: não troque eficiência por fragilidade

Parcerias fortes podem virar ponto único de falha se você depender demais de um fornecedor, uma geografia ou uma peça especializada. Os melhores operadores equilibram colaboração com contingência: fontes secundárias quando possível, caminhos de escalonamento claros e testes de estresse periódicos.

A verdadeira alavanca da Dell não era só poder de barganha — era rodar um modelo operacional que tornava fornecedores mais rápidos, mais certos e mais lucrativos quando ficavam próximos.

A mudança para B2B: vencer em confiabilidade e custo total

A Dell não começou perseguindo as maiores empresas. As vitórias iniciais vieram de pequenos negócios que queriam desempenho decente, preço justo e alguém que atendesse o telefone. Com o tempo, essa base virou ponte para contas maiores — porque as mesmas características que importam para uma empresa de 50 pessoas também importam para uma de 50.000, só com mais papelada.

Subir de segmento sem perder a vantagem

Ao migrar de pequenas empresas para clientes enterprise, o discurso mudou de “melhor especificação pelo preço” para “menor custo total e menos surpresas.” Empresas compram previsibilidade: imagens padrão, peças consistentes, garantias claras e um fornecedor que não some no meio do contrato.

Por que as empresas dizem sim

Equipes de procurement e TI valorizam fornecedores que tornam comprar e manter frotas entediante — no bom sentido. O que tende a importar mais:

- Confiabilidade e consistência: menos mudanças de modelo, suporte de driver estável, planejamento de ciclo de vida previsível.

- Suporte e responsabilidade: substituição rápida, caminhos de escalonamento claros e compromissos de nível de serviço.

- Facilidade de compra: configurações padronizadas, preços por volume, faturamento direto e aprovações limpas.

Ciclos mais longos, mas negócios repetíveis

B2B é mais lento. Revisões de segurança, pilotos, onboarding de fornecedores e negociações contratuais alongam prazos. Mas uma vez que você vence, muitas vezes consegue ciclos de refresh plurianuais, pedidos maiores e expansão para equipes ou geografias adjacentes.

Serviços e suporte como “cola”

Serviços transformam venda de hardware em relacionamento contínuo. Ajuda na implantação, suporte gerenciado e programas de garantia reduzem downtime e carga para TI. Esse alívio operacional é pegajoso — e ajuda a defender contas mesmo quando concorrentes igualam preço.

Teste fluxos de trabalho sob demanda

Modele seu processo orientado pela demanda no Modo Planejamento antes de aplicar mudanças.

A vantagem B2B da Dell não era só PCs mais baratos — era reduzir o atrito diário dentro dos departamentos de TI. Compradores enterprise se importam menos com uma ótima especificação isolada e mais com conseguir rodar, suportar e atualizar 5.000 máquinas sem caos.

Gestão de frota e imagens padrão

Equipes de TI querem frotas previsíveis: alguns modelos aprovados, drivers consistentes e uma imagem ouro que podem implantar em escala. Padronização reduz tickets de help-desk e acelera integração.

A promessa operacional da Dell para compradores de TI é simples: escolha um conjunto padrão, mantenha-o estável e faça substituições que combinem. Quando um laptop morre, o objetivo não é um upgrade sofisticado — é devolver o funcionário ao trabalho com mínima reconfiguração.

Gestão de ciclo de vida: da compra ao refresh

Operações ao cliente sólidas tratam hardware como ciclo de vida, não como venda única:

- Procurement: configurações consistentes, prazos de entrega claros, preços diretos

- Implantação: imaging, etiquetagem e staging que se encaixam no cronograma do cliente

- Manutenção: disponibilidade previsível de peças e tratamento rápido de garantias

- Refresh: ciclos planejados de substituição que evitam orçamentos surpresa

É aqui que confiabilidade e custo total se tornam tangíveis: menos interrupções, menos exceções pontuais e menos escalonamentos urgentes.

Agrupar serviços sem overselling

Serviços importam, mas só quando são concretos. Em vez de promessas vagas de “white-glove”, pacotes bem-sucedidos são específicos: peças no próximo dia útil, reparo onsite, pré-imagem, rastreamento de dispositivos ou um programa gerenciado de refresh. Se você não consegue definir o que acontece, quando e quem é responsável, não venda.

Como medir se está funcionando

Excelência operacional aparece em métricas entediantes:

- Taxas de renovação de suporte e serviços

- Desempenho de suporte: tempo para resolver, taxa de problemas recorrentes e conformidade com SLAs

- Crescimento de conta: expansão de um departamento para padrão corporativo

Quando operações com clientes são fortes, departamentos de TI param de comprar modelo a modelo e começam a padronizar ao seu redor.

Métricas que fizeram o modelo funcionar

A vantagem da Dell não era apenas o modelo direto — era o sistema de medição por trás disso. Quando você monta sob encomenda e mantém inventário enxuto, pequenos atrasos e falhas de qualidade aparecem rápido. Métricas transformaram sinais fracos em ações.

Velocidade era um recurso competitivo, então a Dell monitorava tempo como uma empresa de produção, não como uma “marca de PC.” As medidas de tempo de ciclo mais úteis eram ponta a ponta, não departamentais:

- Pedido-para-envio: quanto tempo do pedido confirmado até a unidade sair da fábrica

- Tempo de montagem: tempo na linha, do kitting das peças ao sistema acabado

- Tempo de entrega: desempenho do envio até a porta (frequentemente questão do transportador e operações regionais, não fabricação)

A chave era tratar isso como um cronômetro conectado. Se o envio desacelerava, promessas de vendas precisavam ajustar — ou operações tinham que escalar correções imediatamente.

Métricas de qualidade: defeitos são dívida operacional

Build-to-order só funciona se o que sai da fábrica funcionar na primeira vez. Caso contrário, você troca custo de inventário por custo de suporte e dano de reputação. A Dell monitorava:

- Taxas de retorno por modelo e lote de componentes

- Taxas de falha (falhas de vida inicial são especialmente reveladoras)

- Volume e motivos de tickets de suporte, agrupados em categorias que mapeiam de volta a peças, configurações ou passos do processo

Isso fez da qualidade um ciclo de feedback, não um post-mortem.

Métricas financeiras: capital de giro como placar

Excelência operacional aparece em caixa. A Dell acompanhava de perto:

- Giro de inventário (quantas vezes o inventário é vendido e reposto em um período)

- Ciclo de conversão de caixa (quão rápido o caixa gasto em peças retorna como caixa dos clientes)

Encurtar o ciclo de caixa financiou crescimento sem precisar tanto capital externo.

Métricas só importam se criarem hábitos. Cadências ao estilo Dell normalmente incluíam revisões semanais de tempo de ciclo e qualidade, mais mergulhos mensais em giro de inventário e conversão de caixa. Metas eram simples, visíveis e com dono — então quando um número caía, todos sabiam quem liderava a correção e em qual prazo.

Competição e os limites do playbook

As vantagens da Dell não eram segredos permanentes. Quando rivais entenderam o que estava acontecendo — vender direto, build-to-order, manter inventário baixo — copiaram partes do modelo. A diferença era velocidade de execução e foco organizacional. Muitos concorrentes ainda precisavam proteger canais de varejo, gerir buffers maiores de produtos acabados ou confiar em ciclos de planejamento mais lentos. Copiar o “o quê” é mais fácil do que copiar o “como”.

Quando todo mundo fica eficiente, vence o preço

À medida que PCs se tornaram mais intercambiáveis, a comoditização transformou excelência operacional em requisito básico em vez de diferencial. Se dois fornecedores conseguem entregar rápido com qualidade aceitável, compradores tratam hardware como componente do orçamento de TI. Isso intensifica competição por preço e força diferenciação em outros lugares — suporte, financiamento, serviços de implantação, ferramentas de segurança ou configurações padronizadas para empresas.

Onde o modelo se tensiona

A abordagem demanda-primeiro funciona melhor quando oferta é flexível e prazos de componentes são manejáveis. Ela se tensiona nas condições opostas:

- Choques de demanda: oscilações repentinas podem sobrecarregar previsão e logística mesmo com ciclos curtos de inventário.

- Faltas de componentes: se uma peça chave está restrita, o build-to-order pode virar impossibilidade de fabricar, empurrando clientes para quem tem alocação.

- Mix de produtos complexo: muitas opções podem corroer a simplicidade que torna a padronização vantajosa.

Nesses momentos, inventário baixo para de parecer disciplina e começa a parecer fragilidade. A resposta costuma exigir buffering seletivo, compromissos mais fortes com fornecedores ou projetar produtos ao redor de componentes intercambiáveis.

Quando um modelo ao estilo Dell não cabe

Nem todo negócio se beneficia de operações diretas e build-to-order. É encaixe fraco quando:

- Clientes esperam disponibilidade instantânea no varejo.

- Produtos são altamente experiencial ou guiados por marca (onde o contato presencial importa).

- Regulamentações, serviços ou instalação exigem parceiros de canal locais.

- A demanda é dominada por poucos negócios grandes e esporádicos que podem travar a programação de fábrica.

A lição mais ampla: o playbook é poderoso, mas condicional. Ele recompensa clareza sobre onde velocidade e capital de giro realmente criam vantagem — e onde o mercado força competir por outra coisa.

Lições práticas para fundadores e operadores

Acompanhe prazos dos fornecedores

Crie uma ferramenta leve para registrar taxas de atendimento, atrasos e substituições conforme acontecem.

A história da Dell não é só “mova-se rápido” ou “otimize inventário.” É um lembrete de que operações são estratégia — especialmente quando você vende algo físico, sensível ao tempo ou pesadamente associado a serviço. O takeaway é ganhar complexidade gradualmente e só quando o negócio tem demanda e sistemas para suportá-la.

1) Não construa uma cadeia de suprimentos complexa antes de ganhar o direito

Muitas equipes iniciais tentam parecer enterprise-ready adicionando armazéns, muitas opções de envio, múltiplos fabricantes contratados e configurações customizadas para cada cliente. Essa complexidade é cara, distração e difícil de desfazer.

Comece com a cadeia de suprimentos mais simples que entregue de forma confiável. Adicione etapas apenas quando desbloquearem crescimento claro (menor lead time, custo unitário menor, maior conversão) e quando você tiver volume para justificar.

2) Use sinais de demanda antes de comprometer caixa

Uma ideia central da Dell foi alinhar decisões de produção com demanda real. Você pode não montar PCs, mas o princípio se transfere.

Se possível, antecipe demanda com:

- pré-vendas ou listas de espera para novos produtos

- depósitos ou pagamentos por milestones para trabalhos customizados

- cotações configuradas por pedido que expiram

- LOIs assinados quando apropriado (com termos realistas)

Esses mecanismos fazem duas coisas: reduzem o risco de fabricar a coisa errada e aliviam pressão de capital de giro ao trazer caixa para mais perto do momento do gasto.

3) Projete ofertas para reduzir proliferação de SKUs cedo

Escolha demais pode virar caos. Cada variação cria problemas de previsão, aumento de suporte, mais casos extremos e dependências de fornecedores.

Em vez disso, desenhe alguns pacotes padrão e use opções restritas (por exemplo: tiers bom/melhor/óptimo, conjunto limitado de add-ons). Clientes ainda têm flexibilidade, mas você mantém a carga operacional gerenciável.

É tentador buscar tudo em todo lugar “só por segurança.” O playbook da Dell sugere o oposto: concentre gasto em um conjunto menor de fornecedores confiáveis, colabore de perto e use dados de desempenho para melhorar termos ao longo do tempo.

Ritmo operacional prático:

- escolha fornecedores com quem você pode crescer (qualidade, capacidade, comunicação)

- compartilhe previsões com cuidado, mas seja honesto sobre incerteza

- revise desempenho mensalmente (lead time, defeitos, fill rate)

- negocie com base em fatos, não em impressões — e reinvista economias em confiabilidade

Uma cadeia não é troféu. É um sistema que deve simplificar à medida que escala, não se tornar mais frágil.

5) Trate ferramentas internas como parte das operações (não projeto paralelo)

Um modelo ao estilo Dell depende de ciclos de feedback apertados — sinais de pedido, posições de inventário, lead times de fornecedores e métricas de tempo de ciclo — aparecendo rápido o suficiente para mudar decisões.

Se estiver construindo ferramentas internas (quote-to-cash, visões de inventário, acompanhamento de SLA, workflows de exceção), plataformas como Koder.ai podem ajudar equipes a criar web apps e dashboards a partir de uma interface de chat e iterar conforme processos mudam. A lição é igual à da Dell: encurte o ciclo de “notamos um problema” para “mudamos o sistema operacional”.

Resumo do playbook da Dell: checklist para copiar e adaptar

A vantagem da Dell não foi um truque único — foi clareza operacional: um sistema onde vendas, previsão, compras e suporte se reforçam.

O que copiar (as partes atemporais)

- Disciplina sobre capital de giro: trate caixa preso em inventário como custo, não como conforto.

- Métricas que dirigem comportamento: meça o que você pode controlar diariamente (tempo de ciclo, backlog, entrega no prazo, retornos), não só receita trimestral.

- Pensamento demanda-primeiro: ouça pedidos reais e sinais de uso antes de comprometer grandes compras.

- Empatia pelo operador-cliente: projete processos que reduzam o trabalho de TI e procurement (configs claras, entrega previsível, soluções rápidas).

- Simplicidade implacável: padronize peças, SKUs e procedimentos para melhorar qualidade e reduzir exceções.

- Relacionamentos com fornecedores com alavanca: seja comprador confiável, negocie duro e compartilhe previsões — mas mantenha responsabilidade.

O que adaptar (o contexto importa)

- Canais: vendas diretas funcionaram para PCs; seu mercado pode exigir parceiros, marketplaces ou um híbrido.

- Tipo de produto: hardware, SaaS, serviços e produtos regulados têm lead times e custos de falha diferentes.

- Camada de serviço: o modelo da Dell apoiou-se em fulfillment eficiente; você pode precisar de onboarding premium, serviços gerenciados ou suporte pesado por SLA.

- Tamanho do lote e customização: mantenha opções para clientes, mas restrinja complexidade nos bastidores.

Modos comuns de falha (identifique cedo)

- Creep de customização que explode SKUs e torna entrega impossível.

- Perseguição à acurácia de previsão em vez de reduzir tempo de ciclo e melhorar responsividade.

- Ótimo preço, má confiabilidade: clientes enterprise pagam mais para evitar downtime e surpresas.

- Métricas de vitrine: dashboards bonitos que não mudam decisões no chão de fábrica.

Conclusão

Clareza operacional — saber exatamente como você fabrica, vende, entrega e suporta — pode sobreviver a ciclos de produto. Copie a disciplina, adapte a mecânica e faça da execução seu fosso competitivo.