Почему осаждение и травление находятся в центре масштабирования чипов

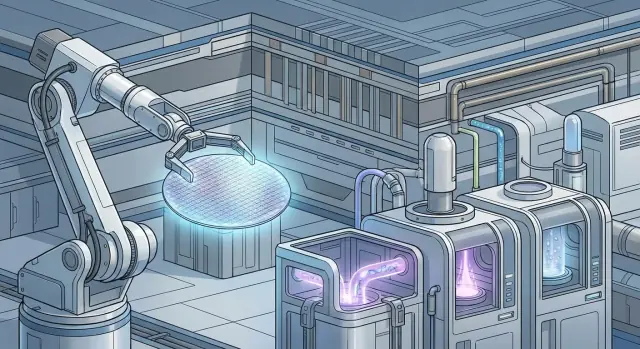

Если упростить производство микросхем до самых повторяемых операций, два действия повторяются снова и снова: осаждение и травление.

Осаждение — это шаг «добавления». Оборудование наносит ультратонкие плёнки — проводящие, изоляционные или специальные барьерные слои — на пластину (wafer), иногда по нескольку атомов за раз. Травление — это шаг «удаления». Инструменты выборочно вырезают материал, чтобы создать крошечные элементы, которые становятся транзисторами и проводниками, по возможности не повреждая слои под ними.

По мере масштабирования эти два шага стали основными регуляторами того, что важно на нанометровых размерах: толщина, форма и интерфейсы. Вот почему компании‑поставщики оборудования, такие как Lam Research, оказываются близко к сердцу передового производства.

Что на самом деле означает «лидирующий узел»

«Лидирующий узел» обычно относится к самым передовым, высокообъёмным технологическим нормам — там, где плотность, энергопотребление и требования к производительности наиболее агрессивны, а запас на ошибку минимален. Речь не только о маркетинговой цифре; именно там первыми появляются новые структуры устройств и новые материалы.

Куда ведёт эффект накопления преимуществ

Возможности инструмента важны (однородность, селективность, контроль повреждений, производительность). Но процессное ноу‑хау не менее существенно: рецепты, приёмы интеграции, обратная связь метрологии и обучение на дефектах превращают отличный инструмент в стабильный процесс с высоким выходом.

Это преимущество накапливается от поколения к поколению, потому что каждый новый узел не начинается с нуля — он строится на прошлых знаниях о том, как растут плёнки, как ведут себя плазмы и как небольшие вариации приводят к большим колебаниям выхода годных.

Что мы разберём дальше

Чтобы понять, почему циклы осаждение–травление продолжают множиться, мы посмотрим на:

- Паттернинг на пределе и почему часто встречаются повторяющиеся циклы «осадить–вытравить–очистить»

- 3D‑структуры (элементы с большой аспектной способностью), которые сложнее заполнять и сложнее вырезать

- Обучение по выходу годных, дефекты и вариабельность — где опыт окупается

- Обратные связи между производителями инструментов и фабриками, ускоряющие улучшения

От слоёв к логике: как на самом деле строят современные чипы

Современный чип не «вырезается» из куска кремния. Он собирается — скорее как микроскопический многослойный торт — путём многократного добавления ультратонких плёнок, их паттернинга и выборочного удаления лишнего. Сотни таких циклов дают транзисторы, проводники и изолирующие барьеры, сложенные и переплетённые в 3D.

Повторяющийся цикл: добавить, паттернить, удалить

На высоком уровне производство чипов проходит знакомый ритм:

- Осадить плёнку (металл, оксид, нитрид и др.), часто толщиной от нескольких атомов до нескольких нанометров.

- Запаттерить — определить, где плёнка должна остаться (литография для создания маски).

- Вытравить — удалить открытые участки, перенеся паттерн в плёнку.

Каждый цикл создаёт один «срез» конечного устройства — структуры затвора, контактные отверстия или линии межсоединений — пока логика и память не появятся из стека.

Почему крошечные элементы требуют экстремального контроля

Когда размеры измеряются единицами нанометров, контроль толщины и формы перестаёт быть «приятным дополнением». Слишком толстая плёнка может перекрыть узкое отверстие; слишком агрессивное травление может расширить линию или повредить нижележащий слой. Даже малые изменения профиля — угол боковой стенки, скругление углов, шероховатость поверхности — могут изменить токопроводящие свойства.

Шаги процесса, процессные окна и выход годных

Производство организовано в шаги процесса (конкретные операции осаждения/травления), которые должны работать внутри процессного окна — диапазона настроек, при котором результаты стабильно приемлемы. По мере уплотнения чипов эти окна сужаются. А поскольку последующие слои строятся на предыдущих, небольшое отклонение может каскадно привести к смещению, коротким замыканиям, разрывам и, в конечном счёте, к снижению выхода годных.

Осаждение 101: нанесение плёнок с атомарным контролем

Осаждение — это половина процесса «добавления»: создание ультратонких плёнок на пластине, чтобы последующие шаги могли их паттернить, защищать или электрически изолировать нижележащие структуры. Эти плёнки не декоративны — каждая выбирается для конкретной задачи и должна работать надёжно по миллиардам мелких элементов.

Три основных подхода: CVD, PVD и ALD

Chemical Vapor Deposition (CVD) использует реактивные газы, которые формируют твёрдую плёнку на поверхности пластины. Широко применяется для диэлектриков и некоторых проводящих слоёв благодаря хорошей однородности и покрытию больших площадей.

Physical Vapor Deposition (PVD) (часто «распыление», sputtering) выбивает атомы из мишени и осаждает их на пластине. PVD распространён для металлов и хардмасок, когда нужна плотная плёнка, но он может плохо покрывать боковины очень глубоких узких структур.

Atomic Layer Deposition (ALD) наносит материал по одному молекулярному «порционированному» шагу через самолимитирующиеся реакции на поверхности. Это медленнее, но превосходно подходит там, где важнее контроль и покрытие, чем скорость — особенно в самых узких 3D‑фичах.

Что такое «конформальность» (и почему она важна)

Когда в структуре появились плавники, канавки и вертикальные отверстия, осаждение перестало быть простой задачей «покрасить верх». Конформальность описывает, насколько равномерно плёнка покрывает верх, боковины и дно элемента.

Если слой тонок на боковинах или закрывает отверстие у входа, это может привести к утечкам, плохому заполнению или сбоям в последующих шагах травления. Высокая конформальность критична для глубоких узких структур, где почти нет запаса на ошибку.

Свойства плёнок, которые решают судьбу выхода годных

Даже при правильной толщине плёнка должна удовлетворять нескольким практическим требованиям:

- Однородность: постоянная толщина по пластине и между пластинами.

- Примеси: посторонние атомы могут изменить электроповедение или снизить надёжность.

- Напряжение: чрезмерно растянутые или сжимающие плёнки могут деформировать структуры или трескаться.

- Адгезия: слои должны держаться во время термоциклов, очисток и травления.

Примеры задач, которые выполняют эти слои

- Лайнеры покрывают боковины, защищая поверхности и задавая «стартовые условия» для последующих заполнений.

- Барьерные слои не дают металлам диффундировать в соседние материалы (важно для надёжности).

- Хардмаски служат жёсткими трафаретами, выдерживающими агрессивные травления лучше, чем резист.

- Диэлектрики электрически изолируют и разделяют проводники — критичны для предотвращения коротких замыканий.

На лидирующем узле осаждение — это не просто «наложить плёнку». Это точная инженерия материалов, настроенная так, чтобы каждое последующее травление и паттернинг вело себя предсказуемо.

Травление 101: вырезание элементов без повреждений

Травление — это «субтрактивная» половина производства: после осаждения и паттернинга резистом травление удаляет открытый материал, чтобы перенести узор в нижележащий слой. Суть в том, что редко нужно удалить всё — обычно нужно быстро убрать один конкретный материал, при этом остановившись на другом. Это свойство называется селективностью, и оно в центре внимания лидирующих фабрик и поставщиков оборудования (поэтому компании вроде Lam Research годами доводят процессы).

Почему селективность важна

Современный стек может включать кремний, кремниевый оксид, нитрид кремния, металлы и хардмаски. При травлении нужно зачистить один слой, не затронув «стоповый» слой. Плохая селективность может истончить критические слои, изменить размеры транзисторов или создать пути утечки, ухудшающие выход годных.

Плазменное травление, концептуально

Большинство передовых травлений используют плазму — разреженный газ, возбужденный в реакционно‑активные частицы.

Происходят одновременно два процесса:

- Химия: реактивные радикалы образуют летучие побочные продукты с целью удаляемого материала, которые выкачиваются из камеры.

- Направленность: электрические поля ускоряют ионы к пластине, давая «вертикальную» компоненту, помогающую резать узкие канавки и контактные отверстия.

Искусство в балансе: слишком много химии ведёт к подрезанию, слишком высокая энергия ионов может повредить то, что нужно сохранить.

Как выглядит «хорошее» травление

Процессные команды обычно стремятся к нескольким результатам:

- Вертикальные боковины (чтобы элементы соответствовали задуманной форме)

- Минимальные повреждения (меньшая шероховатость поверхности, меньше захваченных зарядов, меньше разрушения кристалла)

- Повторяемые профили пластина‑к‑пластине и инструмент‑к‑инструменту (чтобы последующие шаги вели себя предсказуемо)

Распространённые проблемы травления

Даже при «правильном» рецепте реальные пластины «борются»:

- Микрозагрузка (microloading): плотные и редкие области паттерна травятся с разной скоростью.

- Футинг/ночинг: искажение профиля рядом с интерфейсом или стоповым слоем.

- Шероховатость: фактура боковины, увеличивающая сопротивление или вариабельность.

- Остатки: полимеры или перераспылённый материал, мешающие последующей депозиции или очистке.

На лидирующих узлах управление этими деталями часто отделяет лабораторную демонстрацию от массового производства.

Паттернинг на пределе: почему циклы осаждение/травление множатся

Когда люди представляют масштабирование чипов, они часто думают о каком‑то чудо‑станке, который «печатает» всё тоньше и тоньше линии. На практике перенос паттерна ограничен всей цепочкой — резист, хардмаски, селективность травления, напряжение плёнок и очистки — а не одним волшебным инструментом.

Стеки хардмасок: паттерн нужно «перевести»

Фоторезист отлично захватывает узор, но обычно он слишком тонок и хрупок, чтобы выдержать глубокие, точные травления современных устройств. Поэтому фабрики формируют стеки хардмасок — тщательно подобранные плёнки, нанесённые поверх целевого слоя.

Упрощённый поток:

- Осадить один или несколько слоёв хардмаски (часто разные материалы для селективности).

- Вытравить узор из резиста в хардмаску.

- Вытравить узор хардмаски в нижележащую плёнку.

- Снять/очистить, затем при необходимости повторить.

Каждая нанесённая плёнка выбирается не только по тому, чем она является, но и по поведению при следующем травлении: насколько быстро она травится относительно соседних слоёв, какую шероховатость создаёт и насколько хорошо держит форму.

Мульти‑паттернинг: один элемент становится многими шагами

Когда критические размеры уменьшаются дальше возможностей одной литографии, фабрики используют мульти‑паттеринг — разбивают один плотный узор на несколько экспозиций и переносов. Это не только добавляет литографические шаги; это умножает сопутствующие циклы осаждение/травление для формирования спейсеров, мандрелей, обрезок и масок разреза.

Итог: «паттерн» на лидирующем чипе может быть результатом нескольких циклов осаждения и точного вытравливания.

Почему важно согласование всего потока

Потому что каждый шаг меняет начальные условия для следующего, лучшие результаты достигаются при настройке всей последовательности — материалов, условий плазмы, чистоты камеры и очисток — как единой системы. Небольшое улучшение в одном травлении может быть стёрто (или усилено) следующим осаждением, поэтому интеграционное ноу‑хау становится дифференциатором со временем.

3D‑транзисторы и высокая аспектная способность повышают сложность

Планарные транзисторы были в основном «плоскими», что делало многие операции похожими на покраску и подрезку поверхности. Масштабирование подтолкнуло индустрию в третье измерение: сначала FinFET (вертикальный «плавник», охваченный затвором), а теперь концепции gate‑all‑around (GAA), где затвор полностью окружает канал (часто как стопки нановолокон/листов).

Почему 3D меняет осаждение

Когда у элементов появляются боковины, углы и глубокие полости, осаждение перестаёт быть простым «покрытием верха». Плёнки должны быть конформальными — почти одинаковой толщины на дне канавки и на верхней поверхности.

Именно поэтому методы вроде ALD и аккуратно настроенные CVD‑шаги становятся важнее на лидирующем узле: несколько атомов недостающей толщины на боковине могут привести к большему сопротивлению, ухудшенной надёжности или к слабому барьеру, через который начнёт происходить диффузия.

Почему 3D делает травление более требовательным

Травление должно формировать правильный профиль: прямые стенки, чистые дна, минимальная шероховатость и селективное удаление одного материала без «съедания» нижележащего. В плотных 3D‑паттернах даже небольшое «перетравливание» может повредить критические зоны, тогда как «недотравливание» оставляет остатки, блокирующие последующее осаждение.

Высокая аспектная способность: ловушка однородности

Многие современные структуры имеют высокую аспектную способность — очень глубокие по отношению к узким. Добиться однородных результатов в миллиардах таких элементов сложно, потому что реагенты, ионы и побочные продукты не перемещаются равномерно внутрь и из узких пространств. Появляются проблемы вроде микрозагрузки и повреждений боковин.

Новые материалы — новые поверхности

GAA и продвинутые межсоединения вносят более сложные стеки материалов и ультратонкие интерфейсы. Это повышает требования к подготовке поверхности: предочистки, щадящие плазменные обработки и контроль интерфейса перед следующим осаждением. Когда «поверхность» — это всего несколько атомных слоёв, процессное ноу‑хау становится разницей между работающим устройством и тем, которое тихо выйдет из строя позднее.

Выход годных, дефекты и вариабельность: где окупается процессное ноу‑хау

«Выход годных» — просто доля кристаллов на пластине, которые работают как задумано. Если на пластине тысячи чипов, крошечное изменение частоты дефектов может означать сотни дополнительных продаваемых изделий. Поэтому производители одержимы цифрами, которые кажутся маленькими — на масштабах производства мелкие улучшения превращаются в реальные объёмы.

Как дефекты превращаются в электрические проблемы

Многие потери по выходу не эффектны в микроскопе; они проявляются как электрические отказы. Несколько примеров:

- Обрывы: линия истончается или прерывается, ток не проходит.

- Короткие замыкания: два элемента, которые должны быть разнесены, соприкасаются.

- Утечки: изоляционные слои становятся слишком тонкими, пористыми или повреждёнными, позволяя току «просачиваться».

Шаги осаждения и травления влияют на всё это. Плёнка с небольшим отклонением по толщине, составу или однородности может «выглядеть нормально», но сместить поведение транзистора так, что он не попадёт в нужную категорию скорости или энергопотребления.

Вариабельность: тихий убийца выхода

Даже при отсутствии явных дефектов вариации по пластине (или между пластинами) создают чипы с разным поведением. В одном углу быстрее, в другом — медленнее; изменяется классификация продукта или часть выходит из строя. Жёсткий контроль скоростей осаждения, условий плазмы и селективности травления уменьшает эти разбросы.

Метрология и инспекция как руль управления

Современные фабрики не настраивают процессы интуитивно. Они полагаются на метрологию (измерение толщины, критических размеров, формы профиля, однородности) и инспекцию (поиск частиц, дефектов паттерна, проблем по краю). Результаты возвращаются в процесс:

- Если профиль сдвинулся, корректируют химию или время травления.

- Если плёнки стали варьироваться по толщине, меняют параметры осаждения.

- Если сигнатуры дефектов выросли, инженеры ищут источник в конкретном модуле, состоянии камеры или партии материалов.

На практике это ещё и софтверная задача: стыковка данных от инструментов, метрологии и инспекции в пригодную для действий форму. Команды часто создают внутренние дашборды, оповещения и «что поменялось?» инструменты, чтобы сократить цикл от сигнала до исправления. Платформы вроде Koder.ai помогают здесь, позволяя процессным и дата‑командам быстро запускать лёгкие веб‑приложения из чата — полезно для объединения KPI по выходу годных, заметок о выбросах и истории запусков без долгой традиционной разработки.

Обучение накапливается между узлами

Самое ценное ноу‑хау — инкрементальное: каждый узел учит, какие дефекты появляются, какие параметры со временем дрейфуют и какие комбинации стабильны. Эти уроки переносятся дальше — следующий узел стартует с более качественным «планом игры», а не с пустого листа.

Рецепты, воспроизводимость и долгая игра развития процессов

Инструмент для осаждения или травления не работает на одной «установке». Он выполняет рецепт — структуру из шагов, определяющих, как процесс проходит во времени. Рецепт может включать фазы (стабилизация, предочистка, основной шаг, пост‑обработка), каждая с собственными потоками газов, давлением, температурой, RF‑мощностью, временем и логикой конечной точки. В него также входят «тихие» детали: времена продувки, поведение при обращении с пластиной и подготовка камеры до первого изделия.

Почему рецепты продолжают меняться

При переходе на новый узел фабрики внедряют новые материалы и 3D‑геометрию — нередко одновременно. Плёнка, которая работала на плоской поверхности, может вести себя иначе в глубокой узкой структуре. Этап травления, который был селективен в прошлом поколении, может начать повреждать новый лайнер или барьер.

Поэтому рецепты эволюционируют: цели устройств меняются (скорость, энергопотребление, надёжность), геометрия сжимается, а ограничения интеграции множатся. Процессная разработка превращается в долгий цикл настройки, измерений и повторной настройки — иногда для решения проблем, которые проявляются лишь после тысяч пластин.

Воспроизводимость, соответствие и чистота

В массовом производстве недостаточно отличного результата один раз в камере. Воспроизводимость значит, что тот же рецепт даёт те же результаты пластина за платиной. Согласование инструментов значит, что рецепт, перенесённый на другой инструмент (или в другой цех), всё ещё попадает в те же пределы толщины, профиля и однородности — иначе страдает планирование и yield.

Контроль загрязнений — часть реальности. Камеры «стареют», когда на внутренних поверхностях накапливаются плёнки, меняя условия плазмы и риск частиц. Фабрики полагаются на управление кондиционированием камер, прогревочные (seasoning) запуски, чистки и графики профилактического обслуживания, чтобы процесс оставался стабильным месяцами, а не минутами. Именно это операционное ноу‑хау и копится со временем.

Почему поставщики инструментов и фабрики ко‑оптимизируют, а не работают в изоляции

Лидирующие чипы не производятся просто купив инструмент, установив и нажав «запустить». Шаги осаждения и травления тесно связаны с макетом чипа, стеком материалов и требованиями к надёжности, поэтому разработчики оборудования и команды фабрики часто работают в итерациях.

Передача — это цикл, а не прямая линия

Дизайнеры чипов задают структуры (меньшие контакты, более высокие виа, новые металлокомплекты). Команды интеграции процесса во внутренней части фабрики переводят дизайн в пошаговый поток: осадить этот слой, запаттерить, вытравить, очистить, повторить. Поставщики инструментов, такие как Lam Research, помогают превратить эти требования в производимые рецепты на реальном оборудовании.

Эта передача быстро становится циклом: ранние прогоны выявляют проблемы (дрейф профиля, остатки, шероховатость края линии, неожиданное повреждение), и обратная связь идёт как в процесс, так и в настройки инструмента — иногда даже в аппаратные варианты: материалы камеры, источники плазмы или подачу газов.

Ко‑оптимизация материалов, аппаратуры и последовательности

На передовом узле нельзя оптимизировать осаждение или травление в изоляции, потому что каждый шаг меняет начальные условия для следующего. Небольшой сдвиг плотности плёнки может изменить скорость травления; более агрессивное травление ухудшит конформальность последующего осаждения. Ко‑оптимизация согласовывает:

- Выбор материалов (новые диэлектрики, хардмаски, барьеры)

- Возможности инструмента (химия плазмы, контроль температуры, обращение с пластиной)

- Последовательность процесса (многоступенчатые циклы травления/осаждения, очистки, точки метрологии)

Компромиссы реальны — и их умело управляют

Фабрики постоянно балансируют производительность vs. точность: более быстрая обработка увеличивает вариабельность, в то время как сверхточный контроль может снизить пропускную способность. Аналогично, селективность vs. повреждение — постоянное напряжение: травление, сильно предпочитающее один материал, может требовать жёстких условий, повышающих шероховатость или дефектность.

Поддержка интеграции — часть продукта

Ключевая часть ценности — это постоянная поддержка интеграции: отладка на месте, сопоставление производительности по камерам, уменьшение выбросов и быстрая помощь при падении выхода. Для массового производства такое партнёрство может быть столь же важным, как паспортные характеристики инструмента.

Как ноу‑хау производства накапливается поколение за поколением

«Накопление» в производстве чипов — это не только покупка более хороших инструментов. Это способ, которым маленькие практические преимущества суммируются, когда команды многократно запускают одни и те же классы процессов — осаждение и травление — через несколько технологических поколений.

Что на самом деле значит «накопление»

В этом контексте накопление — это маховик из:

- Данных: подробные трассы тысяч пластин — дрейф, сигнатуры отказов, тенденции толщин плёнок, профили травления.

- Опыта: техники и инженеры знают, что реально стабилизирует шаг в 2 часа ночи, а не только то, что написано в мануале.

- Проверенных последовательностей: рецепты и интеграционные схемы, которые гарантированно достигают целей, защищая при этом последующие шаги.

Это не даёт гарантий успеха, но обычно сокращает время от «работает в демонстрации» до «работает ежедневно в производстве».

Циклы обучения: каждый рост производства учит следующему

Когда фабрика запускает новый узел, она сталкивается с предсказуемыми проблемами: вариабельность, дефекты, пограничные случаи и согласование инструментов. Каждая решённая проблема создаёт повторно используемое знание — как настроить плазму без повреждения чувствительных слоёв, какие чистки камер предотвращают всплески частиц или как обнаружить дрейф до того, как он отразится на выходе.

Со временем эти циклы обучения делают последующие запуски плавнее: команды начинают ближе к цели, потому что многие тупики уже картированы.

Стоимость переключения делает ноу‑хау «липким"

Даже если другой подход на бумаге выглядит похожим, переключение может быть дорогим и рискованным:

- Реквалификация процессов для продуктов и тестов надёжности

- Переобучение инженеров и операторов новым контролям, точкам метрологии и режимам отказа

- Восстановление выхода после появления тонких источников дефектов или различий в профиле

Поэтому производственное ноу‑хау склонно сохраняться и накапливаться: как только поток процессов стабилен, стимул — совершенствовать его, а не начинать заново, если только выгоды явно не перевешивают стоимость переобучения.

От возможностей инструмента к выпуску фабрики: надёжность и время готовности имеют значение

Инструмент осаждения или травления может блестеть в спецификациях — до тех пор, пока ему не придётся работать круглосуточно на тысячах пластин и выдавать те же результаты снова и снова. В массовом производстве надёжность и время готовности (uptime) — это не «приятные опции». Они напрямую определяют, сколько годных пластин фабрика сможет отгрузить.

Точный контроль — это весь смысл

Осаждение и травление живут и умирают от стабильности процесса. Небольшой дрейф в потоках газов, давлении в камере, мощности плазмы или температуре может сместить толщину плёнки, углы боковин или уровень повреждений — превратив рабочий рецепт в источник потерь выхода.

Поэтому ведущие инструменты (включая системы Lam Research) инвестируют в повторяемое железо: стабильную подачу RF, точный массовый контроль потоков, термоменеджмент и датчики, способные рано поймать отклонения.

Выпуск зависит от обслуживания не меньше, чем от физики

Даже при идеальном процессе производство страдает, когда инструменты часто простаивают. Реальный выпуск фабрики формируется такими факторами:

- Плановое обслуживание (чистки, прогревочные запуски, замена комплектующих)

- Незапланированные остановки (всплески частиц, нестабильность плазмы, сбои насосов)

- Логистика запчастей (наличие нужных расходников на месте, а не в пути)

Инструмент, который проще обслуживать и которого поддерживают прогнозированием запасных частей, обеспечивает больше работающих камер и движение больше партий.

Надёжность становится затратой и расписанием

Более высокое время готовности обычно снижает стоимость за пластину: меньше простоя операторов, лучшая загрузка дорогого чистого помещения и меньше времени на переделки. Важно и предсказуемое выполнение графиков — критично, когда последующие шаги строго очередуют партии.

И ещё одна реальность: переход от лабораторных демонстраций к массовому производству сильно нагружает инструменты. Длительные прогоны, высокий старт партий и жёсткие бюджеты по дефектам быстро выявляют узкие места — поэтому инженерия надёжности становится ключевой частью «возможности процесса».

Чему следить дальше: давление масштабирования и следующие узкие места процесса

По мере продвижения к меньшим узлам и более 3D‑структурам прогресс всё больше зависит от повторения шагов осаждения и травления с экстремальной точностью — часто сотни раз в одном стековом наборе. «Следующий узкий» обычно не один прорыв, а накопительная сложность поддержания каждого цикла в一致ии при сохранении выхода годных, контроле вариабельности и быстром запуске новых процессов.

Где концентрируется давление

Несколько трендов особенно нагружают осаждение/травление:

- Новые архитектуры устройств (GAA/nanosheet, CFET): более узкие пространства и тонкие слои повышают чувствительность к малейшим ошибкам толщины или глубины травления.

- Доставка питания с задней стороны (backside power delivery): добавляет новые поверхности, новые шаги интеграции и новые режимы отказов, которые нужно контролировать, не повреждая фронт‑сторону.

- Селективные процессы: большее использование «осадить здесь, не там» и «травить это, не то», повышая требования к селективности и контролю дефектов.

Быстрый чек‑лист для нетехнических читателей

При сравнении поставщиков инструментов или подходов фабрик (включая Lam Research и конкурентов) обращайте внимание на результаты:

- Улучшение выхода: снижает ли процесс критические дефекты в масштабе?

- Контроль вариабельности: насколько узки разбросы внутри пластины и между пластинами?

- Скорость раппа: как быстро новый узел достигает стабильного массового производства?

- Воспроизводимость и время готовности: остаются ли инструменты стабильными при длительных прогонах с минимальным временем простоя?

Чтобы погрузиться глубже, просмотрите родственные материалы на /blog. Если вы оцениваете варианты — или строите внутренние инструменты для анализа выхода, инцидентов и метрик раппа — смотрите /pricing, где мы рассказываем о стоимости, скорости и возможностях (включая случаи, когда платформа «build‑with‑chat» вроде Koder.ai может заменить медленную унаследованную софтверную цепочку).