Что означают платформы и экосистемы датчиков ST

«Встраиваемая платформа» — это «набор деталей», вокруг которого вы строите электронный продукт. Обычно она включает главный чип (микроконтроллер или процессор), сопутствующие компоненты (питание, тактирование, интерфейсы связи), эталонные схемы и программные инструменты и библиотеки, необходимые, чтобы превратить идею в рабочее устройство.

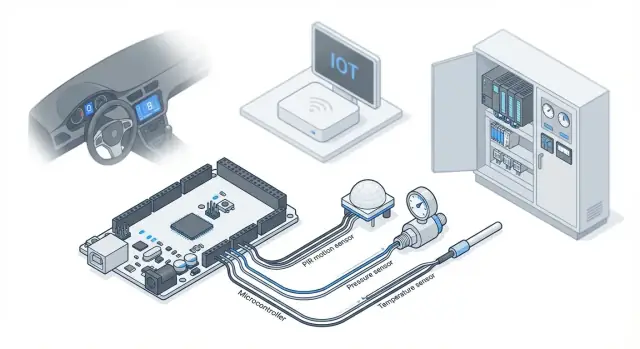

«Экосистема датчиков» — это соответствующий набор датчиков (движение, давление, температура и др.), а также драйверы, рекомендации по калибровке, примеры кода и иногда готовые алгоритмы, которые превращают сырые показания в полезную информацию.

Почему платформы важны

Платформы важны тем, что позволяют командам повторно использовать проверенные блоки, вместо того чтобы каждый раз придумывать базовые вещи заново.

Если вы остаетесь в рамках хорошо поддерживаемой семейства платформ, вы обычно получаете:

- Быстрее разработку: готовые прошивки, отладочные платы и примерные проекты ускоряют прототипирование.

- Проще масштабирование: можно перейти от недорогого устройства к более производительному варианту без полной переработки.

- Более предсказуемое производство: эталонные схемы и валидации снижают сюрпризы при переходе от прототипа к серийному выпуску.

Для STMicroelectronics «платформа» часто означает комбинацию STM32 (MCU), STM32MPx (MPU), модулей связи, решений по питанию и инструментов разработки, а экосистема датчиков обычно включает MEMS-датчики ST и сопутствующее ПО для обработки движения и измерений окружающей среды.

Чего ожидать в этом руководстве

В статье рассматриваются общие строительные блоки ST и то, как они сочетаются в реальных продуктах: вычисления (MCU/MPU), сенсоры (MEMS и датчики окружающей среды), связь, питание и безопасность. Цель — не перечислить все номера деталей, а помочь понять системное мышление при выборе совместимых компонентов.

Как это соотносится с автомобилями, IoT и заводами

- Автомобили (автомобильная электроника) часто ставят приоритет на безопасность, надежность и внутрисетевое взаимодействие — датчики питают критические функции, такие как устойчивость, комфорт и мониторинг.

- Edge‑устройства IoT оптимизируют энергопотребление, компактность и плавный пользовательский опыт — датчики и беспроводные интерфейсы должны быть энергоэффективными.

- Промышленная автоматизация уделяет внимание детерминизму, долговечности и устойчивости в жестких условиях — выбор платформы должен оставаться стабильным годами.

Учитывая эти три домена, дальше показано, как подход ST к платформам помогает собирать системы, которые легче строить, верифицировать и сопровождать.

Основные строительные блоки: MCU, MPU и периферия

Когда говорят об «ST-платформе», обычно имеют в виду вычислительное ядро (MCU или MPU) плюс набор периферии и поддержку ПО, которые делают устройство практичным. Правильный выбор ядра на раннем этапе предотвращает болезненные переработки позже — особенно когда задействованы датчики, связь и реальное время.

MCU vs MPU: кто за что отвечает?

Микроконтроллеры (MCU) — например, многие семейства STM32 — хорошо подходят для контрольных петель, считывания датчиков, управления моторами, простых пользовательских интерфейсов и стандартной связи (BLE/Wi‑Fi модули, CAN‑трансиверы и т. п.). Они обычно быстро загружаются, работают в рамках одного образа прошивки и хороши для предсказуемого тайминга.

Микропроцессоры (MPU) — например, устройства класса STM32MP1 — нужны, когда требуется более тяжёлая обработка данных, богатые графические UI или сетевые стеки на Linux. Они упрощают функции «как в приложении» (веб‑интерфейс, логирование, файловые системы), но обычно требуют больше энергии и повышают сложность ПО.

Периферия, которая может решить весь дизайн

Ядро — лишь часть истории; набор периферий часто определяет выбор:

- ADC/DAC для аналоговых датчиков, мониторинга батареи и аудио/управляющих выходов

- Таймеры и PWM для моторов, светодиодов, силовых каскадов и точной выборки

- CAN (и автомобильные варианты) для сетей в автомобиле и промышленных узлов

- SPI / I2C для датчиков, памяти и дополнительных микросхем

- USB для данных, питания, конфигурации устройства или обновления прошивки

Если проект требует нескольких высокоскоростных SPI-шин, синхронизированного PWM или особой CAN‑функции, это может сузить выбор быстрее, чем скорость CPU.

Поведение в реальном времени: задержки и детерминизм

Реальное время — это не только «быстро», но и последовательно. Системы управления заботятся о худшем случае задержки, обработке прерываний и том, происходят ли чтения датчиков и действия привода по расписанию. MCU с хорошей организацией прерываний и таймеров обычно проще обеспечить детерминизм; MPUs тоже могут это делать, но чаще требуется тонкая настройка ОС и драйверов.

Выбор вычислительной мощности влияет на комплектующие, питание и прошивку

Процессор более высокого уровня может уменьшить количество внешних микросхем (меньше дополнительных ИС) или включить более богатые функции, но это может увеличить энергетический бюджет, тепловые ограничения и трудоемкость прошивки (цепочка загрузки, драйверы, обновления безопасности). Проще MCU снижает BOM и энергопотребление, но может потребовать оптимизации прошивки или выделенных ускорителей/периферии.

Портфель датчиков: от MEMS до датчиков окружающей среды

Ассортимент датчиков STMicroelectronics достаточно широк, чтобы вы могли построить всё — от смарт‑часов до системы устойчивости автомобиля — без смешивания поставщиков. Практическая ценность — в согласованности: одинаковые электрические интерфейсы, поддержка ПО и долговременная доступность, когда продукт масштабируется от прототипа до объёма.

Распространённые типы датчиков

Большинство встроенных продуктов начинают с набора «рабочих лошадок»:

- Акселерометры и гироскопы (IMU): обнаруживают движение, вибрации, наклон и вращение для шагомеров, анти‑фрод‑защиты, отслеживания инструментов и динамики автомобиля.

- Датчики давления: используются для оценки высоты, мониторинга HVAC, управления уровнями воды и контроля утечек.

- Датчики температуры: поддерживают термозащиту, калибровку и контроль комфорта/качества.

- Магнитные датчики (магнитометры): дают направление компаса, обнаружение открытия/закрытия крышек и позиционирование с использованием магнитов.

- ToF/проксимити: измеряют расстояние или присутствие для управления жестами, пробуждения при подходе и обнаружения людей/объектов.

Что означает «MEMS» (и почему он повсюду)

MEMS (микроэлектро‑механические системы) — это крошечные механические структуры на основе кремния, упакованные как ИС. MEMS обеспечивает компактные, низкоэнергетичные датчики, которые помещаются в телефоны, наушники, носимые устройства и плотные промышленные узлы. Благодаря микромассовому производству MEMS хорошо подходят для продуктов, где требуются надёжность при разумной стоимости.

Характеристики, которые сравнивают покупатели (и что они реально меняют)

При выборе датчиков команды обычно сравнивают:

- Диапазон: максимальные измеряемые ускорения/вращения/давление; слишком малый приводит к насыщению, слишком большой может снизить разрешающую способность.

- Шум: влияет на «устойчивость» показаний в покое; критично для трекинга движения и малых вибраций.

- Дрейф (особенно гироскопов): влияет на долгосрочную точность и частоту коррекций.

- Полоса пропускания: как быстро датчик реагирует на изменения; важно для контуров управления и анализа вибраций.

- Частота выборки (ODR): число измерений в секунду; влияет на отзывчивость и энергопотребление.

Практические компромиссы: точность, стоимость, энергия, размещение

Лучшие характеристики обычно дороже и потребляют больше энергии, но механическое размещение может быть столь же важно. Например, IMU, установленная далеко от центра вращения или рядом с вибрирующим мотором, потребует фильтрации и тщательного разводки платы. В компактных устройствах часто выбирают чуть менее мощный датчик и вкладывают усилия в размещение, калибровку и программную сглаживающую обработку, чтобы достичь требуемого пользовательского опыта.

Слияние датчиков и вычисления на периферии

Сырые сигналы датчиков шумные, имеют смещения и часто неоднозначны сами по себе. Слияние датчиков объединяет показания нескольких источников — обычно акселерометра, гироскопа, магнитометра, датчика давления и иногда GNSS — в более чистую, полезную оценку: ориентация, движение, шаги, степень вибрации или решение «стоя/движется».

Почему сырых сигналов недостаточно

Один акселерометр может дать ускорение, но не отличит гравитацию от движения при резких манёврах. Гироскоп отслеживает вращение плавно, но его оценка со временем дрейфует. Магнитометр помогает корректировать дрейф по курсу, но легко искажается металлическими объектами или моторами. Алгоритмы слияния балансируют эти сильные и слабые стороны для получения устойчивого результата.

Практические примеры

- Отслеживание ориентации: телефоны, носимые устройства, дроны и элементы управления в салоне используют 6‑/9‑осевое слияние для отзывчивого и стабильного углового положения.

- Мониторинг вибраций: промышленные сенсоры могут объединять высокоскоростную вибрацию с температурой и состоянием работы, чтобы отличить нормальную вибрацию от износа подшипников.

- Обнаружение движения: ультра‑низкопотребляющие «пробуждение по движению» могут выполняться в хабе датчика или на MCU, сохраняя главный процессор в спящем режиме.

- Помощь в мёртвом счёте (dead‑reckoning): короткие пропадания GNSS можно восстанавливать оценками движения IMU (полезно в туннелях или плотной городской застройке).

Обработка на периферии против отправки сырых данных

Выполнение слияния на периферии (на STM32 MCU, встроенном хабе датчиков или умном MEMS‑датчике) резко сокращает пропускную способность: вы передаёте «наклон = 12°», а не тысячи выборок в секунду. Это также улучшает приватность, потому что сырые траектории движения остаются на устройстве, а в облако отправляются лишь события или агрегированные метрики.

Калибровка и фильтрация: разница между демо и развёртыванием

Надёжное слияние требует калибровки (смещения, масштабные коэффициенты, выравнивание) и фильтрации (низкочастотные/высокочастотные фильтры, отбрасывание выбросов, температурная компенсация). В реальных продуктах нужно также планировать магнитные помехи, изменения монтажа и разброс по производству — иначе одинаковые устройства будут вести себя по‑разному между экземплярами или со временем.

Автомобили: безопасность, надёжность и сети в автомобиле

Автомобили — это особая встраиваемая среда: они электрически «грязные», подвержены большим перепадам температуры и ожидаются к надёжной работе многие годы. Поэтому автомобильные MCU, датчики и силовые компоненты часто выбирают не только за производительность, но и за квалификации, документацию и долгосрочную доступность.

Типичные применения в автомобиле

Платформы ST часто встречаются в разных зонах автомобиля:

- Управление кузовом и комфортом: модули дверей, управление освещением, функции сидений, стеклоподъёмники и интерфейсы климат‑контроля.

- Элементы управления инфотейнментом: кнопки на руле, поворотные ручки, тактильные элементы и сенсорные взаимодействия.

- Компоненты поддержки ADAS: интерфейсы датчиков, задачи синхронизации и мониторинга, детерминированные управляющие петли, которые помогают более крупным компьютерам ADAS, обрабатывая локальный ввод/вывод.

- Мониторинг: измерение батареи/напряжения, температурный контроль, измерение тока двигателей и проверка состояния системы.

Сети в автомобиле: простыми словами о CAN и LIN

Большинство ECU не работают в одиночку — они общаются по внутренним сетям автомобиля:

- LIN обычно используется для простых, низкоскоростных узлов (например, модуль двери). Экономичен и подходит для схем «один мастер, много слейвов».

- CAN применяется для более быстрых и критичных сообщений между ECU. Поддерживает многоточечную коммуникацию и сильную обработку ошибок.

Для MCU наличие встроенного CAN/LIN (или простота сопряжения с трансиверами) влияет не только на проводку и стоимость, но и на поведение по времени и то, насколько чисто ECU интегрируется в автомобильную сеть.

Ограничения надёжности и роль процессов безопасности

Автомобильные проекты должны выдерживать диапазон температур, воздействие EMI/EMC и длительные сроки службы. Отдельно функциональная безопасность — это подход к разработке: он акцентирует дисциплинированные требования, анализ, тестирование и инструментальную поддержку, чтобы функции, связанные с безопасностью, проектировались и верифицировались системно. Даже когда функция не критична для безопасности, элементы этого процесса снижают риски и переработки на поздних стадиях.

Устройства IoT: питание, размер и пользовательский опыт

Разверните пилотный портал

Разместите пилотные инструменты в Koder.ai, чтобы команда могла быстрее тестировать и улучшать.

Большинство IoT‑продуктов выигрывают или проигрывают из‑за «непоказных» ограничений: автономность батареи, размеры корпуса и ощущение отзывчивости и надёжности. Платформы и экосистемы датчиков ST часто выбирают потому, что они позволяют сбалансировать точность датчиков, локальные вычисления и связь, не перегружая аппаратную часть.

Типичная архитектура IoT и где здесь части ST

Практичный конвейер IoT выглядит так: сенсинг → локальные вычисления → связь → облако/приложение.

Датчики выдают сырые данные. Низкопотребляющий MCU фильтрует, порогирует и принимает простые решения, чтобы радио передавало данные только при необходимости. Связь (Bluetooth LE, Wi‑Fi, sub‑GHz, сотовая связь или LoRa) перемещает выбранные данные на телефон или шлюз, который пересылает их в облако для дашбордов и уведомлений.

Ключевая идея: чем больше вы решаете локально, тем меньше требуется батареи и тем дешевле связь.

Мыслительный процесс по бюджету энергии: сон, скважность, пробуждение по событию

Время автономной работы редко определяется пиковым током; важнее — время в спящем режиме. Хорошие проекты начинают с бюджета: сколько минут в день устройство может быть активно, снимать данные, обрабатывать и передавать?

- Режимы сна держат MCU в глубоком низкопотребляющем состоянии большую часть времени.

- Скважность определяет, как часто вы сэмплируете (например, раз в 10 минут vs раз в 10 секунд).

- Пробуждение по событию использует прерывания (например, от датчика движения), чтобы система пробуждалась только при значимом событии.

Здесь функции датчика важны не меньше MCU: датчик, способный сам обнаружить событие, предотвращает ненужное пробуждение основного процессора и радио.

Примеры, делающие компромиссы понятными

- Умные замки: быстрое пробуждение и надёжное обнаружение движения/касания создают ощущение «моментальной» реакции. Ложные срабатывания сажают батарею и раздражают пользователей.

- Носимые устройства: качество датчиков влияет на подсчёт шагов, стабильность пульса и восприятие точности; плохая фильтрация даёт шумные графики и потерю доверия.

- Трекеры активов: комбинируют местоположение и движение, чтобы не отправлять данные постоянно (дорого), но ловить реальное перемещение.

- Бытовые датчики: узлы температуры/влажности могут работать годами при разумной частоте выборки и пакетов передачи.

Как выбор датчика формирует UX

UX — это не только приложение, это то, как устройство ведёт себя. Датчик движения, триггерящийся на вибрацию, может вызывать ложные тревоги; датчик окружающей среды с медленным откликом может пропустить реальные изменения; а маргинальный энергопроект может превратить обещание «год на батарее» в три месяца.

Выбор датчиков и MCU совместно — с учётом шума, задержки и низкопотребляющих возможностей — помогает выпустить устройство, которое ощущается отзывчивым, избегает ложных тревог и соответствует ожиданиям по времени работы без увеличения размера или цены.

Промышленное управление: детерминизм, жесткие условия и долговечность

Промышленный контроль меньше про эффектные фичи и больше про предсказуемое поведение на протяжении длительного времени. Будь то модуль рядом с ПЛК, привод мотора или узел мониторинга состояния, выбор платформы должен обеспечивать детерминированный тайминг, выживание в шумных условиях и сопровождаемость годами.

Где платформы ST применяются в промышленности

Распространённая схема — микроконтроллерный «сайдкар» к ПЛК: добавление дополнительного ввода/вывода, специализированных измерений или связи без переделки всего шкафа управления. MCU ST также широко используются в моторном управлении (приводы, насосы, конвейеры), учёте и мониторинге состояния — часто сочетая реальное время управления и сбор датчиков с локальными решениями.

Детерминизм: тайминг, которому можно доверять

Детерминированный контроль означает, что выборка, выполнение контура и выходы происходят вовремя — каждый цикл. Практические средства:

- Аппаратные таймеры и блоки PWM для точного управления моторами и исполнительными механизмами

- Быстрая, предсказуемая обработка прерываний для выборки и реакций по безопасности

- ADC и компараторы для коротких путей измерение→действие (например, токовое измерение)

Цель — удержать критически важные по времени задачи стабильными, даже когда связь, логирование или UI загружены.

Жесткие условия: вибрация, пыль и электрический шум

Промышленные объекты добавляют механические нагрузки и электрические помехи, с которыми потребительские устройства редко сталкиваются. Важны вибрация (особенно рядом с моторами), пыль и влага, а также шум от ключающих нагрузок. Выбор и размещение датчиков критичны — акселерометры для мониторинга вибраций, датчики тока/напряжения для приводов и датчики окружающей среды, когда условия корпуса влияют на надёжность.

Важные моменты интеграции: развязка, аналого‑цифровые фронт‑энды, целостность сигналов

Многие промышленные сигналы нельзя напрямую подключать к MCU.

- Развязка: нужна при интерфейсе с высоковольтными доменами или шумными полями (для защиты людей и электроники).

- AFEs (аналого‑цифровые фронт‑энды): обрабатывают слабые сигналы, фильтруют и масштабируют их для ADC.

- Целостность сигнала: разводка, заземление и фильтрация уменьшают ложные показания от EMI — критично для стабильного управления и диагностик.

Долговечность и сопровождаемость

Промышленные развёртывания планируют долгий срок службы: запасные узлы, доступность компонентов и обновления прошивки, которые не нарушают работу. Практический подход к жизненному циклу включает версионность прошивок, безопасные механизмы обновления и понятную диагностику, чтобы сервисные команды могли быстро устранять неисправности.

Выбор связи в автомобилях, IoT и на заводах

Оставайтесь гибкими с экспортом кода

Сохраняйте темп сейчас, а экспортируйте исходники, когда придёт время владеть репозиторием.

Связь превращает плату с датчиками в часть системы: автомобильную сеть, здание с устройствами или линию производства. В проектах на основе ST MCU/MPU обычно сочетают процессор с одним или несколькими радиомодулями или проводными интерфейсами в зависимости от задачи.

Распространённые варианты и их сильные стороны

BLE отлично подходит для коротких соединений с телефонами, инструментами для настройки или соседними хабами. Это обычно самый простой путь к низкому энергопотреблению, но не для высоких скоростей на дальние расстояния.

Wi‑Fi даёт высокую пропускную способность для устройств, подключающихся напрямую к роутеру (камеры, бытовая техника, шлюзы). Компромисс — потребление и требовательность к антенне/корпусу.

Ethernet — выбор завода для надёжной проводной пропускной способности и предсказуемого поведения. Также встречается в автомобилях (Automotive Ethernet) по мере роста потребностей в полосе.

Сотовая связь (LTE‑M/NB‑IoT/4G/5G) нужна для широких зон покрытия, когда нет локальной инфраструктуры. Это добавляет стоимость, сертификацию и требования к питанию — особенно при постоянной связи.

Sub‑GHz (например, 868/915 МГц) ориентирован на большую дальность при низкой скорости передачи — хорошо для датчиков, отправляющих небольшие пакеты редко.

Как выбирать: дальность, пропускная способность, энергия и правила

Начните с дальности и размера сообщений (температура vs аудиопоток), затем проверьте время работы от батареи и требования к пиковому току. Наконец, учтите региональные регламенты (лицензированная сотовая сеть vs ограничения sub‑GHz по мощности и скважности).

Шлюз или прямое подключение в облако

Локальный шлюз полезен, когда нужны сверхнизкопотребляющие конечные устройства, мост между протоколами (BLE/sub‑GHz → Ethernet) или локальное буферизирование при обрыве интернета.

Прямое подключение в облако упрощает архитектуру для одиночных устройств (Wi‑Fi/сотовая связь), но добавляет сложность в проект питания, provisioning и текущие расходы на связь.

Практические последствия для дизайна: антенны и корпуса

Работа антенны легко портится металлическим корпусом, батареей, жгутом кабелей или даже рукой пользователя. Планируйте зазоры, подбирайте материалы и тестируйте как можно раньше с финальным корпусом — проблемы со связью часто механические, а не программные.

Безопасность и жизненный цикл устройства: от загрузки до обновлений

Безопасность — это не одна фича, которую «добавляют потом». Встраиваемые платформы и датчики требуют цепочки решений от момента включения до последнего обновления прошивки и утилизации.

Базовые элементы безопасности (практический взгляд)

Фундаметом обычно является secure boot: устройство проверяет подлинность прошивки перед запуском. На платформах ST это часто реализуется аппаратным корнем доверия (в возможностях MCU и/или отдельном secure element) вместе с подписанными образами.

Далее — хранение ключей. Ключи должны храниться в областях, устойчивых к извлечению — защищённые регионы MCU или secure element — а не в открытом флеше. Это позволяет делать зашифрованные обновления прошивки, когда устройство проверяет подпись (целостность/подлинность) и, при необходимости, расшифровывает содержимое перед установкой.

Почему модель угроз меняется в разных доменах

Потребительские IoT‑устройства часто подвергаются массовым удалённым атакам (ботнеты, подбор паролей, физический доступ). Промышленные системы боятся целенаправленных нарушений и простоя при длительных сроках службы. Автомобильная электроника должна учитывать риски, связанные с безопасностью движения, сложные цепочки поставок и строгий контроль над обновлениями — особенно когда несколько ECU делят сеть.

Жизненный цикл: от Provisioning до вывода из эксплуатации

Планируйте проектирование и provisioning (введение ключей/идентичности на производстве), обновления (A/B‑swap или механизм отката, чтобы избежать «окирпичивания») и деактивацию (отзыв учетных данных, стирание данных и документирование поведения после окончания поддержки).

Что документировать для соответствия

Храните записи о вашем модельном представлении угроз, потоке secure boot/update, управлении ключами и их ротации, политике приёма уязвимостей и патчей, SBOM и результатах тестов (пентесты, fuzzing, практики безопасного программирования). Описывайте факты и метрики — не обещайте сертификаций, пока они фактически не получены.

Практики управления питанием и тепловой компоновки

Питание и тепло тесно связаны: каждый потерянный милливатт становится нагревом, а температура влияет на точность датчиков, ёмкость батареи и долговечность. Правильное решение этих вопросов на ранних этапах экономит много времени и денег.

Шины питания: «форма» вашей энергии

Типичная схема имеет несколько шин: батарея/входная шина, одна или несколько логических шин (3.3 В и/или 1.8 В) и иногда шина для приводов или дисплеев.

Правила практики:

- Buck‑регуляторы — универсальный выбор при понижении с более высокого напряжения (12 В, 5 В) эффективно.

- Boost‑регуляторы помогают, когда напряжение батареи падает ниже требуемого (монетки, одноячеечные Li‑ion у конца зарядки).

- Buck‑boost полезен, когда вход может быть как выше, так и ниже целевого напряжения.

- LDO просты и тихие (хороши для чувствительных аналоговых или RF‑шунтов), но теряют энергию пропорционально падению напряжения — используйте их выборочно.

Базовое управление батареей: выбирайте защиту/заряд, соответствующие химии, и учитывайте поведение при просадках напряжения (что происходит с MCU, датчиками и памятью при падении батареи).

Пик против среднего тока: где скрыты ловушки

Многие проекты промахиваются с батареей, потому что проектировали по среднему току и забывали про пики:

- Радиомодули дают короткие, но сильные всплески при передаче/приёме и ассоциации.

- Датчики могут сильно потреблять при запуске, в высокопроизводительном режиме или при высокой ODR.

Регуляторы и развязка должны выдерживать пики без просадок, а прошивка должна держать средний ток низким за счёт режима сна и скважности.

Тепло: корпус + окружающая среда + рабочий режим

Тепло — это не только чип. Материал корпуса, поток воздуха и место крепления часто доминируют. Проверьте:

- Наихудшую температуру окружающей среды (шкафы и автомобили намного горячее, чем лаборатория).

- Скважность (непрерывная передача радио vs редкие всплески).

- Локальные горячие точки от регуляторов, ключей питания или RF PA.

Быстрый чек‑лист: улучшить время работы без потери отзывчивости

- Измеряйте реальные рабочие нагрузки (не «типичные») и логируйте пики/средние значения.

- Держите датчики в низкопотребляющем режиме; временно повышайте ODR только при необходимости.

- Пакуйте и сжимайте данные перед отправкой; избегайте частых переподключений.

- Используйте прерывания (по движению/порогам) вместо постоянного опроса.

- Валидируйте КПД регуляторов при реальных токах (особенно на малых нагрузках).

От прототипа к производству: инструменты экосистемы и валидация

Преобразуйте телеметрию в дашборд

Используйте Koder.ai, чтобы по спецификации устройства получить рабочий веб-дашборд за считанные минуты.

Сделать прототип — только начало. Экономия времени достигается за счёт использования экосистемы ST, чтобы снизить доработки до того, как вы зафиксируете разводку платы, сертификации или производство.

Ускорение разработки готовыми блоками

Отладочные платы и примерные проекты ST помогают быстро подтвердить идею с очевидным путём к производству:

- Nucleo / Discovery для STM32 дают стабильную базу для вычислений, отладки и измерений мощности.

- Расширения датчиков (X‑NUCLEO) и наборы SensorTile‑типа позволяют валидировать движение и окружение без проектирования аналоговой части.

- Референсные дизайны и пакеты STM32Cube предоставляют рабочие шаблоны прошивки (драйверы, middleware, демо), которые позже можно урезать для продукта.

Рассматривайте это как «учебный» железный базис: документируйте изменения и держите список предположений, которые нужно проверить на собственной плате.

Не забывайте софт вокруг устройства

Даже когда встраиваемая часть «сделана», продукт обычно требует сопутствующих компонентов: экраны provisioninga, дашборды, логи, оповещения и простые API для производства и поддержки. Команды часто недооценивают этот объём работ.

Это хорошее место для подхода вроде Koder.ai: вы можете сгенерировать лёгкий веб‑дашборд, небольшой бэкенд на Go + PostgreSQL или мобильное приложение на Flutter по спецификации в чате и быстро итератировать по мере того, как телеметрия на устройстве и требования меняются. Особенно полезно в пилотах, когда постоянно меняется то, что логировать и как отображать.

Валидируйте рискованные вещи рано (до окончательной разводки)

Некоторые ошибки проявляются только с реальным устройством:

- Поведние датчиков в корпусе: крепление, клеи, пути передачи вибрации и поток воздуха могут изменить показания (особенно для движения и окружения).

- RF‑дальность в реальных условиях: тестируйте с финальной антенной, пластиком корпуса, прокладкой кабелей и типичными положениями пользователя.

- Измерения питания: измеряйте сон, всплески пробуждения, передачу радио и циклы выборки; оценки батареи по средним значениям вводят в заблуждение.

Избегайте ловушек прототип → производство

Распространённые проблемы: доступность компонентов, отсутствие точек тестирования (SWD, шины питания, прерывания датчиков) и отсутствие плана для производственных тестов (прошивка, калибровка, базовая RF/сенсорная проверка). Проектирование с учётом тестирования и калибровки экономит дни на каждой партии.

Определите критерии приёмки пилота

Задайте заранее критерии прохода/неудачи для пилотного запуска: KPI (время работы от батареи, время переподключения, дрейф датчиков, ложные тревоги) и простой план полевых данных (что логируем, как часто и как получаем). Это превращает обратную связь пилота в решения, а не в мнения.

Как выбрать правильную платформу и набор датчиков (чеклист)

Выбирать MCU/MPU и датчики проще, если рассматривать процесс как воронку: начните широко с требований, затем сузьте по ограничениям и верифицируйте реальными тестами.

Пошаговый поток выбора

- Требования (что считается хорошим)

Определите измеримые цели: диапазон датчиков, точность, задержка, частота выборки, рабочая температура, срок службы и стандарты, которые нужно соблюсти.

- Ограничения (что изменить нельзя)

Перечислите жёсткие лимиты: BOM, время работы от батареи, площадь платы, материал корпуса, доступные интерфейсы (I²C/SPI/CAN/Ethernet) и регуляторные требования.

- Короткий список (совместимые комбинации)

Отберите 2–3 бандла платформа + датчики, которые соответствуют интерфейсам и энергетическому бюджету. Включите историю ПО: доступные драйверы, middleware, референсные схемы и где будет выполняться слияние датчиков — на устройстве или в облаке.

- Прототип‑тесты (доказательство рано)

Проведите быстрые эксперименты: движения/температурные прогоны, вибрационные тесты, неформальный EMC, проверки точности против эталона. Измерьте питание в реальном режиме, не только типичные значения из даташита.

Распространённые ошибки

- Переизбыточная спецификация датчиков: плата за точность, которая бесполезна из‑за монтажа, шума или неверного размещения.

- Игнорирование калибровки: ожидание, что заводские характеристики сохранятся после сборки, при изменениях температуры или старении.

- Недооценка стратегии обновлений: отсутствие плана по прошивкам, управлению конфигурациями или полевой диагностике.

Шаблон простой матрицы принятия решений

| Критерий | Вариант A | Вариант B | Примечания |

|---|

| Стоимость (BOM + производство) | | | Включите время тестирования и разъёмы |

| Энергия (актив/сон) | | | Используйте реальную скважность |

| Точность & дрейф | | | Учитывайте усилия по калибровке |

| Вычислительный запас | | | Слияние, фильтрация, ML, запас по безопасности |

| Подходящая связь | | | Полоса, задержка, коэкзистенция |

| Безопасность & жизненный цикл | | | Secure boot, ключи, обновления |

Список следующих действий

- Напишите одностраничный лист требований с критериями прохода/неудачи.

- Выберите два кандидата‑набора и сделайте прототипы по обоим.

- Раннее проверьте калибровку и механическое размещение.

- Определите путь обновлений (и кто им управляет) до начала производства.

- Заполните матрицу результатами и оформите явные компромиссы.