02 ส.ค. 2568·2 นาที

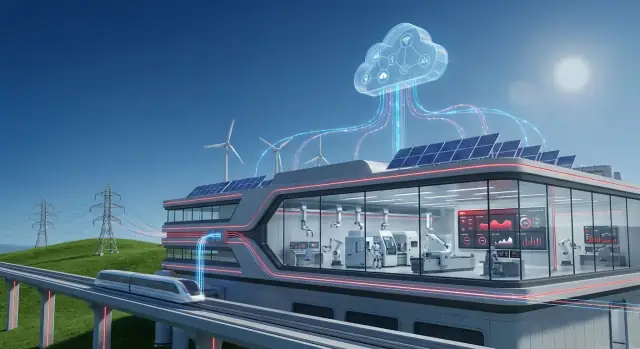

Hitachi: เทคโนโลยีอุตสาหกรรมพบซอฟต์แวร์องค์กรในระดับใหญ่

สำรวจวิธีที่ Hitachi ผสมผสานระบบอุตสาหกรรมกับซอฟต์แวร์องค์กรเพื่อเปลี่ยนข้อมูลปฏิบัติการเป็นผลลัพธ์ที่ปลอดภัยและมีประสิทธิภาพมากขึ้นทั่วเศรษฐกิจเชิงกายภาพ

สำรวจวิธีที่ Hitachi ผสมผสานระบบอุตสาหกรรมกับซอฟต์แวร์องค์กรเพื่อเปลี่ยนข้อมูลปฏิบัติการเป็นผลลัพธ์ที่ปลอดภัยและมีประสิทธิภาพมากขึ้นทั่วเศรษฐกิจเชิงกายภาพ

“เศรษฐกิจเชิงกายภาพ” คือส่วนของธุรกิจที่เคลื่อนย้ายอะตอม ไม่ใช่แค่ข้อมูล นั่นคือโรงไฟฟ้าที่บาลานซ์อุปสงค์และอุปทาน ระบบรางที่รักษาตารางเวลา โรงงานที่เปลี่ยนวัตถุดิบเป็นสินค้าสำเร็จรูป และการประปาที่รักษาความดันและคุณภาพทั่วเมือง

ในสภาพแวดล้อมเหล่านี้ ซอฟต์แวร์ไม่ใช่แค่การนับคลิกหรือการแปลงเท่านั้น—มันมีอิทธิพลต่ออุปกรณ์จริง ผู้คนจริง และต้นทุนจริง การตัดสินใจบำรุงรักษาที่ล่าช้าอาจกลายเป็นการเสียหาย การเบี่ยงเบนกระบวนการเล็กน้อยอาจกลายเป็นเศษวัสดุ เวลาเครื่องจักรหยุด หรือเหตุการณ์ด้านความปลอดภัย

นั่นคือเหตุผลที่ข้อมูลมีความสำคัญต่างออกไปที่นี่: ต้องเป็นข้อมูลที่ทันเวลา เชื่อถือได้ และเชื่อมโยงกับสิ่งที่เกิดขึ้นในสนาม

เมื่อ “ผลิตภัณฑ์” ของคุณคือความพร้อมใช้งาน ผลผลิต และความเชื่อถือได้ ข้อมูลกลายเป็นเครื่องมือเชิงปฏิบัติ:

แต่มีการแลกเปลี่ยนที่แท้จริง คุณไม่สามารถหยุดโรงงานเพื่อ “อัปเดตทีหลัง” ได้เสมอไป เซ็นเซอร์อาจมีสัญญาณรบกวน การเชื่อมต่อไม่ได้รับประกัน และการตัดสินใจมักต้องอธิบายได้แก่ผู้ปฏิบัติงาน วิศวกร และหน่วยงานกำกับดูแล

นี่คือที่มาที่การบูรณาการ OT และ IT เริ่มมีความหมาย

เมื่อ OT และ IT ทำงานร่วมกัน สัญญาณเชิงปฏิบัติการสามารถกระตุ้นเวิร์กโฟลว์ธุรกิจ—เช่น การสร้างคำสั่งงาน ตรวจสอบสินค้าคงคลัง ตารางงานช่าง และการติดตามผลลัพธ์

คุณจะได้เรียนรู้ว่าคุณค่ามักปรากฏที่ไหน (เวลาใช้งาน, การบำรุงรักษา, ประสิทธิภาพพลังงาน), สถาปัตยกรรมต้องการอะไรบ้าง (รูปแบบเอดจ์สู่คลาวด์), และสิ่งที่ต้องระวัง (ความปลอดภัย การกำกับดูแล และการจัดการการเปลี่ยนแปลง) เป้าหมายคือภาพที่ชัดเจนและสมจริงว่าข้อมูลอุตสาหกรรมจะกลายเป็นการตัดสินใจที่ดีขึ้นได้อย่างไร—ไม่ใช่แค่แดชบอร์ดมากขึ้น

Hitachi ยืนอยู่ที่จุดตัดที่สำคัญสำหรับองค์กรสมัยใหม่: ระบบที่ขับเคลื่อนการปฏิบัติการทางกายภาพ (รถไฟ โครงข่ายไฟฟ้า โรงงาน โรงบำบัดน้ำ) และซอฟต์แวร์ที่วางแผน วัดผล และปรับปรุงการทำงานของระบบเหล่านั้น

ภูมิหลังนี้มีความหมายเพราะสภาพแวดล้อมอุตสาหกรรมมักให้รางวัลกับวิศวกรรมที่พิสูจน์แล้ว วงจรชีวิตสินทรัพย์ยาวนาน และการปรับปรุงทีละน้อยอย่างต่อเนื่อง—ไม่ใช่การสับเปลี่ยนแพลตฟอร์มแบบรวดเร็ว

เมื่อคนพูดถึง “เทคโนโลยีอุตสาหกรรม” ในบริบทนี้ พวกเขามักหมายถึงสแต็คที่ทำให้กระบวนการโลกจริงคงที่และปลอดภัย:

ด้านนี้เกี่ยวกับฟิสิกส์ ข้อจำกัด และสภาพการทำงาน—ความร้อน การสั่น โหลด การสึกหรอ และความจริงของงานภาคสนาม

“ซอฟต์แวร์องค์กร” คือชุดระบบที่เปลี่ยนการปฏิบัติการให้เป็นการตัดสินใจที่ประสานกันและการกระทำที่ตรวจสอบได้ข้ามทีม:

เรื่องราวของ Hitachi มีความเกี่ยวข้องเพราะสะท้อนการเปลี่ยนแปลงที่กว้างขึ้น: บริษัทอุตสาหกรรมต้องการให้ข้อมูลเชิงปฏิบัติการไหลเข้าสู่เวิร์กโฟลว์ธุรกิจโดยไม่สูญเสียบริบทหรือการควบคุม เป้าหมายไม่ใช่ “ข้อมูลมากขึ้น” เพื่อความมีข้อมูลเท่านั้น—แต่เป็นการปรับแนวระหว่างสิ่งที่เกิดขึ้นในสนามกับการวางแผน การบำรุงรักษา และการปรับปรุงสินทรัพย์ในระยะยาว

ไซต์อุตสาหกรรมเต็มไปด้วยสัญญาณที่บอกว่าสิ่งใดเกิดขึ้นตอนนี้: อุณหภูมิเพ่งเบี่ยง การสั่นเพิ่มขึ้น คุณภาพพลังงานแกว่ง ผลผลิตช้าลง สัญญาณเตือนคุยกันไม่หยุด โรงงาน ระบบราง เหมือง และสาธารณูปโภคสร้างสัญญาณเหล่านี้อย่างต่อเนื่องเพราะอุปกรณ์ทางกายภาพต้องถูกเฝ้าระวังเพื่อให้ปลอดภัย มีประสิทธิภาพ และเป็นไปตามข้อกำหนด

ความท้าทายไม่ใช่การได้ ข้อมูลมากขึ้น แต่คือการเปลี่ยนการอ่านดิบให้เป็นการตัดสินใจที่ผู้คนไว้วางใจ

การดำเนินงานส่วนใหญ่ดึงมาจากการผสมของระบบควบคุมแบบเรียลไทม์และบันทึกทางธุรกิจ:

แต่ละแหล่งเพียงหนึ่งบอกเล่าเรื่องบางส่วน เมื่อรวมกันจะอธิบายได้ว่าทำไมประสิทธิภาพเปลี่ยนและควรทำอะไรต่อไป

ข้อมูลเชิงปฏิบัติการยุ่งเหยิงด้วยเหตุผลที่คาดได้ เซ็นเซอร์ถูกเปลี่ยน แท็กถูกเปลี่ยนชื่อ และเครือข่ายสูญเสียแพ็กเก็ต ปัญหาทั่วไปได้แก่:

ถ้าคุณเคยสงสัยว่าทำไมแดชบอร์ดถึงไม่ตรงกัน มักเป็นเพราะปัญหาตัวประทับเวลา การตั้งชื่อ หรือหน่วยไม่ตรงกัน

การอ่านมีความหมายก็ต่อเมื่อคุณตอบได้ว่า: นี่คือสินทรัพย์อะไร อยู่ที่ไหน และอยู่ในสภาวะใดตอนนั้น?

“การสั่น = 8 mm/s” มีความหมายมากขึ้นเมื่อมันผูกกับ ปั๊ม P-204, ในสายที่ 3, ทำงานที่โหลด 80%, หลังการเปลี่ยนตลับลูกปืนเมื่อเดือนที่แล้ว, ระหว่างการรันผลิตภัณฑ์เฉพาะ

บริบทนี้—ลำดับสินทรัพย์ ตำแหน่ง โหมดการทำงาน และประวัติการบำรุงรักษา—ช่วยให้งานวิเคราะห์แยกความผันปกติออกจากสัญญาณเตือนตอนต้น

การเดินทางของข้อมูลเชิงปฏิบัติการคือการย้ายจาก สัญญาณ → ชุดข้อมูลเวลาที่สะอาด → เหตุการณ์ที่มีบริบท → การตัดสินใจ เพื่อให้ทีมเปลี่ยนจากการตอบสนองต่อการเตือนไปสู่การจัดการประสิทธิภาพอย่างมีเจตนา

OT คือสิ่งที่ ขับเคลื่อน การปฏิบัติการทางกายภาพ: เครื่องจักร เซ็นเซอร์ ระบบควบคุม และขั้นตอนที่รักษาโรงงาน ระบบราง หรือตู้ไฟให้อยู่ในงานได้อย่างปลอดภัย

IT คือสิ่งที่ ขับเคลื่อน ธุรกิจ: ERP การเงิน HR การจัดซื้อ ระบบลูกค้า และเครือข่ายและแอปที่พนักงานใช้ทุกวัน

การบูรณาการ OT–IT คือการทำให้สองโลกนี้แชร์ข้อมูลที่ถูกต้องในเวลาที่เหมาะสม—โดยไม่เสี่ยงต่อการผลิต ความปลอดภัย หรือการปฏิบัติตามกฎ

ปัญหาส่วนใหญ่ไม่ใช่เรื่องเทคนิคก่อน แต่เป็นเรื่องการปฏิบัติการ

เพื่อให้การรวมเป็นไปได้ คุณมักต้องการบล็อกก่อสร้างบางอย่าง:

แนวทางปฏิบัติคือเลือกกรณีใช้งานมูลค่าสูงหนึ่งรายการ (เช่น การบำรุงรักษาเชิงคาดการณ์บนสินทรัพย์ที่สำคัญ), เชื่อมชุดข้อมูลจำกัด และตกลงเมตริกความสำเร็จให้ชัด

เมื่อเวิร์กโฟลว์มั่นคง—คุณภาพข้อมูล การแจ้งเตือน การอนุมัติ และความปลอดภัย—ให้ขยายไปยังสินทรัพย์มากขึ้น แล้วเป็นไซต์มากขึ้น วิธีนี้ช่วยให้ OT สบายใจกับความเชื่อถือได้และการควบคุมการเปลี่ยนแปลง ในขณะที่ IT ได้มาตรฐานและการมองเห็นเพื่อขยายผล

ระบบอุตสาหกรรมสร้างสัญญาณที่มีค่า—อุณหภูมิ การสั่น การใช้พลังงาน ผลผลิต—แต่ไม่ได้อยู่ในที่เดียวกันเสมอ “เอดจ์สู่คลาวด์” หมายถึงการแบ่งงานกันระหว่างคอมพิวเตอร์ใกล้อุปกรณ์ (เอดจ์) และแพลตฟอร์มรวมศูนย์ (คลาวด์หรือดาต้าเซ็นเตอร์) ตามความต้องการของการปฏิบัติการ

การตัดสินใจบางอย่างต้องเกิดภายในมิลลิวินาทีหรือวินาที หากมอเตอร์ร้อนเกินไปหรือตัวตัดความปลอดภัยทริกเกอร์ คุณไม่สามารถรอรอบทริปไปยังเซิร์ฟเวอร์ไกลๆ ได้

การประมวลผลที่เอดจ์ช่วยในเรื่อง:

งานที่ต้องรวมข้อมูลจากหลายสาย โรงงาน หรือภูมิภาคมักเหมาะกับศูนย์กลาง

งาน “ฝั่งคลาวด์” ทั่วไปได้แก่:

สถาปัตยกรรมยังเกี่ยวกับความไว้วางใจ กำกับดูแลที่ดีระบุ:

เมื่อออกแบบเอดจ์และคลาวด์ร่วมกัน คุณจะได้ความเร็วที่ชั้นผลิตและความสม่ำเสมอในระดับองค์กร—โดยไม่บังคับให้ทุกการตัดสินใจต้องอยู่ที่เดียว

ซอฟต์แวร์อุตสาหกรรมสร้างคุณค่าทางธุรกิจที่มองเห็นได้มากที่สุดเมื่อมันเชื่อม พฤติกรรมของสินทรัพย์ กับ การตอบสนองขององค์กร ไม่ใช่แค่การรู้ว่าปั๊มเสื่อม—แต่ว่าทำอย่างไรให้งานที่ถูกต้องถูกวางแผน อนุมัติ ดำเนินการ และเรียนรู้จากผลลัพธ์

Asset Performance Management (APM) มุ่งผลลัพธ์ด้านความเชื่อถือได้: การตรวจสภาพ การตรวจจับความผิดปกติ การประเมินความเสี่ยง และการแนะนำการกระทำเพื่อลดความล้มเหลว มันตอบว่า “อะไรมีแนวโน้มจะล้มเมื่อไร และเราควรทำอย่างไร?”

Enterprise Asset Management (EAM) เป็นระบบบันทึกสำหรับการปฏิบัติการสินทรัพย์และการบำรุงรักษา: ลำดับสินทรัพย์ คำสั่งงาน แรงงาน ใบอนุญาต อะไหล่ และประวัติการปฏิบัติงาน มันตอบว่า “เราวางแผน ติดตาม และควบคุมงานและต้นทุนอย่างไร?”

เมื่อใช้ร่วมกัน APM จะจัดลำดับการแทรกแซงที่ ถูกต้อง ขณะที่ EAM ทำให้แน่ใจว่างานเหล่านั้นเกิดขึ้นด้วยการควบคุมที่เหมาะสม—สนับสนุนความเชื่อถือได้และการควบคุมต้นทุนที่เข้มงวดขึ้น

การบำรุงรักษาเชิงคาดการณ์มีความหมายเมื่อมันขับเคลื่อนผลลัพธ์ที่วัดได้ เช่น:

โปรแกรมที่ได้ผลมักเริ่มจากพื้นฐาน:

การวิเคราะห์โดยไม่มีการติดตามผลจะกลายเป็นแดชบอร์ดที่ไม่มีใครไว้วางใจ หากโมเดลบอกว่าตลับลูกปืนสึกแต่ไม่มีใครสร้างคำสั่งงาน สำรองอะไหล่ หรือบันทึกสิ่งที่พบหลังซ่อม ระบบจะไม่ได้เรียนรู้—และธุรกิจจะไม่ได้รับประโยชน์

ดิจิทัลทวินเข้าใจได้ดีที่สุดเป็นแบบจำลองปฏิบัติการของสินทรัพย์หรือกระบวนการจริง—สร้างขึ้นเพื่อตอบคำถาม “ถ้า…ล่ะ?” ก่อนจะเปลี่ยนของจริง มันไม่ใช่แอนิเมชัน 3 มิติสำหรับการนำเสนอ (แม้อาจมีภาพประกอบ) แต่มันคือเครื่องมือตัดสินใจที่รวมสิ่งที่ออกแบบมาให้เป็นกับสิ่งที่กำลังเป็นอยู่จริง

เมื่อทวินสะท้อนความเป็นจริงได้ใกล้เคียง ทีมงานสามารถทดสอบตัวเลือกได้อย่างปลอดภัย:

นี่คือที่การจำลองมีค่า: คุณสามารถเปรียบเทียบสถานการณ์แล้วเลือกสิ่งที่เหมาะกับเป้าหมายการผลิต ต้นทุน ความเสี่ยง และการปฏิบัติตามกฎ

ทวินที่มีประโยชน์ผสมข้อมูลสองประเภท:

โปรแกรมซอฟต์แวร์อุตสาหกรรม (รวมถึงการตั้งค่าเอดจ์สู่คลาวด์) ช่วยให้แหล่งข้อมูลเหล่านี้ซิงค์กันเพื่อให้ทวินสะท้อนการปฏิบัติงานประจำวันแทนสมมติฐาน “ตามแบบออกแบบ”

ดิจิทัลทวินไม่ใช่ “ตั้งค่าแล้วลืม” ปัญหาที่พบบ่อยรวมถึง:

แนวทางที่ดีคือเริ่มจากการตัดสินใจแคบๆ (หนึ่งสาย หนึ่งประเภทสินทรัพย์ หนึ่ง KPI) พิสูจน์คุณค่า แล้วขยายต่อ

การเชื่อมโรงงาน ระบบราง ทรัพย์สินพลังงาน และอาคารสร้างคุณค่า—แต่ก็เปลี่ยนโปรไฟล์ความเสี่ยง เมื่อซอฟต์แวร์มีผลต่อการปฏิบัติการทางกายภาพ ความปลอดภัยไม่ได้หมายถึงแค่ปกป้องข้อมูลอีกต่อไป แต่ว่าระบบยังคงเสถียร ผู้คนปลอดภัย และบริการยังทำงานได้

ใน IT สำนักงาน การละเมิดมักวัดเป็นข้อมูลสูญหายหรือเวลาหยุดงานของพนักงานความรู้ ใน OT การหยุดชะงักอาจทำให้สายการผลิตหยุด อุปกรณ์เสียหาย หรือสร้างเงื่อนไขไม่ปลอดภัย

สภาพแวดล้อม OT ยังมักรันระบบเก่าที่มีวงจรชีวิตยาว ไม่สามารถรีบูตเมื่อใดก็ได้เสมอ และต้องให้ความสำคัญกับพฤติกรรมที่คาดเดาได้มากกว่าการเปลี่ยนแปลงอย่างรวดเร็ว

เริ่มจากพื้นฐานที่เหมาะกับความเป็นจริงของอุตสาหกรรม:

โปรแกรมอุตสาหกรรมควรผสานการดำเนินการด้านความปลอดภัยเข้ากับความปลอดภัยเชิงปฏิบัติการและข้อกำหนดการปฏิบัติตาม: การควบคุมการเปลี่ยนแปลงที่ชัดเจน การติดตามว่าใครทำอะไร และหลักฐานว่าระบบสำคัญยังอยู่ในขอบเขตการทำงานที่ปลอดภัย

สมมติว่าสิ่งจะพัง—ไม่ว่าจะเป็นเหตุการณ์ไซเบอร์ การกำหนดค่าผิด หรือความล้มเหลวของฮาร์ดแวร์ รักษา สำรองข้อมูลออฟไลน์ ฝึก กระบวนการกู้คืน กำหนด ลำดับความสำคัญการกู้คืน และมอบ ความรับผิดชอบที่ชัดเจน ข้าม IT, OT และผู้นำการปฏิบัติการ

ความเชื่อถือได้ดีขึ้นเมื่อทุกคนรู้ว่าต้องทำอะไรล่วงหน้าเมื่อเหตุเกิด

ความยั่งยืนในอุตสาหกรรมหนักไม่ใช่แค่การทำแบรนด์—มันคือปัญหาการปฏิบัติการ เมื่อคุณเห็นว่าเครื่องจักร โรงงาน ฟลีท และเครือข่ายซัพพลายกำลังทำอะไรจริง (เกือบเรียลไทม์) คุณจะกำหนดแหล่งที่มาของการสูญเสียพลังงาน เวลาเครื่องจักรหยุดที่ไม่คาดคิด เศษวัสดุ และงานแก้ไขที่ผลักดันต้นทุนและการปล่อยก๊าซได้ตรงจุด

ข้อมูลเชิงปฏิบัติการเปลี่ยน “เราคิดว่าเส้นนี้ไม่มีประสิทธิภาพ” ให้เป็นหลักฐาน: อะไรใช้พลังงานเกินไป ขั้นตอนใดรันนอกสเปค และการหยุดทำให้ต้องรีสตาร์ทที่เผาผลาญเพิ่มขึ้น

แม้การปรับปรุงเล็กๆ—เวลาอุ่นเครื่องสั้นลง ชั่วโมงการไอดิ้งน้อยลง การควบคุมค่าเซตพอยต์เข้มขึ้น—ก็สะสมได้ตลอดชั่วโมงการทำงานนับพัน

###คันโยกเชิงปฏิบัติที่ให้ผล

สามคันโยกที่ให้ผลบ่อยๆ:

ควรแยกสามแนวคิด:

เมตริกที่โปร่งใสสำคัญ ใช้เกณฑ์พื้นฐานที่ชัดเจน บันทึกสมมติฐาน และสนับสนุนข้อเรียกร้องด้วยหลักฐานที่พร้อมตรวจสอบ ระเบียบวินัยนี้ช่วยหลีกเลี่ยงการกล่าวเกินจริงและทำให้ความก้าวหน้าจริงขยายสู่หลายไซต์ได้ง่ายขึ้น

การเลือกซอฟต์แวร์อุตสาหกรรมไม่ใช่แค่การเปรียบเทียบฟีเจอร์—มันเป็นความมุ่งมั่นต่อวิธีการทำงานข้ามการปฏิบัติการ การบำรุงรักษา วิศวกรรม และ IT

การประเมินที่ปฏิบัติได้เริ่มจากการจัดให้ตรงกับการตัดสินใจที่คุณต้องการให้ระบบปรับปรุง (เช่น: การหยุดงานที่ไม่คาดคิดลดลง คำสั่งงานเร็วขึ้น ประสิทธิภาพพลังงานดีขึ้น) และไซต์ที่คุณจะพิสูจน์ก่อน

ใช้สกอร์การ์ดที่สะท้อนทั้งชั้นโรงงานและความต้องการระดับองค์กร:

หลีกเลี่ยงการเปิดตัวแบบ “big bang” วิธีเป็นขั้นตอนลดความเสี่ยงและสร้างความน่าเชื่อถือ:

ในทางปฏิบัติ ทีมมักประเมินต่ำไปว่างานภายใน “เล็กๆ” ที่ต้องใช้ในช่วงการเปิดตัวมีอะไรบ้าง—คิวการคัดกรอง คิวจัดการข้อยกเว้น แบบฟอร์มเสริมคำสั่งงาน เวิร์กโฟลว์อนุมัติ และพอร์ทัลง่ายๆ ที่เชื่อมสัญญาณ OT กับระบบ IT. แพลตฟอร์มเช่น Koder.ai สามารถช่วยที่นี่โดยให้ทีมสร้างและวนเวียนเว็บแอปสนับสนุนเหล่านี้อย่างรวดเร็วผ่านแชท แล้วผสานกับ API ที่มีอยู่—โดยไม่ต้องรอวงจรพัฒนาที่สมบูรณ์

หมายถึงอุตสาหกรรมที่ซอฟต์แวร์มีผลต่อการทำงานในโลกจริง—เช่น โครงข่ายไฟฟ้า ระบบราง โรงงาน และสาธารณูปโภค—ดังนั้นคุณภาพและเวลาของข้อมูลจึงมีผลต่อเวลาใช้งาน ความปลอดภัย และต้นทุน ไม่ใช่แค่การรายงานเท่านั้น。

ในสภาพแวดล้อมเหล่านี้ ข้อมูลต้องเป็น ที่ไว้วางใจได้, มีการจัดแนวเวลา และเชื่อมกับสินทรัพย์และสภาวะการใช้งานจริง เพื่อสนับสนุนการตัดสินใจที่รอไม่ได้

เพราะการดำเนินงานไม่สามารถ “อัปเดตทีหลัง” ได้เสมอไป เซ็นเซอร์อาจมีสัญญาณรบกวน เครือข่ายอาจขาดหาย และการตัดสินใจที่ผิดหรือล่าช้าอาจทำให้เกิดเศษวัสดุ เวลาเครื่องจักรหยุด หรือความเสี่ยงด้านความปลอดภัยได้。

ทีมงานด้านอุตสาหกรรมยังต้องการให้การตัดสินใจ อธิบายได้ ต่อผู้ปฏิบัติงาน วิศวกร และหน่วยงานกำกับดูแล ไม่ใช่แค่ความแม่นยำทางสถิติเท่านั้น

OT (Operational Technology) ควบคุมกระบวนการ: PLC, SCADA, อุปกรณ์วัด และแนวปฏิบัติด้านความปลอดภัยที่ช่วยให้เครื่องจักรและการดำเนินงานมั่นคง。

IT (Information Technology) ดูแลระบบธุรกิจ: ERP, EAM/CMMS, การวิเคราะห์ข้อมูล, การจัดการตัวตน และความปลอดภัยไซเบอร์ระดับองค์กร。

การรวมกันหมายถึงการทำให้ทั้งสองฝั่งแชร์ข้อมูลที่ ถูกต้องในเวลาที่เหมาะสม อย่างปลอดภัย เพื่อให้สัญญาณเชิงปฏิบัติการสามารถเรียกเวิร์กโฟลว์ของธุรกิจได้ (เช่น คำสั่งซ่อม ตรวจสินค้าคงคลัง และการจัดตารางงาน)

ปัญหาที่พบบ่อยได้แก่:

การแก้ปัญหาเบสิกเหล่านี้มักจะช่วยให้แดชบอร์ดหลายอันสอดคล้องกันได้มากกว่าการใส่เครื่องมือ BI ใหม่ ๆ

การมีข้อมูลมากไม่ได้บอกว่าต้องทำอะไร เว้นแต่จะรู้ว่า:

ตัวอย่าง: “การสั่น = 8 mm/s” จะมีค่ามากเมื่อผูกกับปั๊มเฉพาะ บรรทัดที่กำลังรัน โหลดการทำงาน และประวัติการซ่อมล่าสุด

ลำดับปฏิบัติจริงคือ:

เป้าหมายคือการตัดสินใจและการติดตามผล ไม่ใช่แค่แดชบอร์ดมากขึ้น

ใช้เอดจ์เมื่อคุณต้องการ:

ใช้แพลตฟอร์มรวมศูนย์เมื่อคุณต้องการ:

APM มุ่งที่ผลลัพธ์ด้านความเชื่อถือได้: ตรวจสภาพ วินิจฉัยความผิดปกติ ประเมินความเสี่ยง และแนะนำการกระทำเพื่อลดความล้มเหลว。

EAM/CMMS เป็นระบบบันทึกสำหรับงานบำรุงรักษา: ลำดับสินทรัพย์ คำสั่งงาน แรงงาน อะไหล่ ใบอนุญาต และประวัติการปฏิบัติงาน。

ร่วมกัน APM ช่วยจัดลำดับความสำคัญของสิ่งที่ควรทำ ในขณะที่ EAM รับประกันว่างานเหล่านั้นถูกวางแผน ควบคุม และปิดงานอย่างถูกต้อง

digital twin คือแบบจำลองปฏิบัติการของสินทรัพย์หรือกระบวนการจริงที่ใช้ตอบคำถาม “ถ้า…ล่ะ?” ก่อนจะเปลี่ยนของจริง ไม่ใช่แค่ภาพ 3 มิติสำหรับการนำเสนอ แต่มันคือเครื่องมือตัดสินใจที่รวมพฤติกรรมที่ออกแบบไว้กับพฤติกรรมที่เกิดขึ้นจริง

เพื่อให้เชื่อถือได้ ต้องมีทั้ง:

วางแผนการดูแลอย่างต่อเนื่องเพื่อจัดการการลอยของโมเดล ช่องว่างของเซ็นเซอร์ และการตรวจสอบความถูกต้อง

เริ่มจากมาตรการพื้นฐานที่เหมาะกับความเป็นจริงของภาคอุตสาหกรรม:

เตรียมพร้อมการกู้คืน: สำรองข้อมูลออฟไลน์ ฝึกการกู้คืน กำหนดลำดับความสำคัญ และแจกหน้าที่ให้ชัดเจนระหว่าง IT, OT และผู้บริหารการปฏิบัติการ