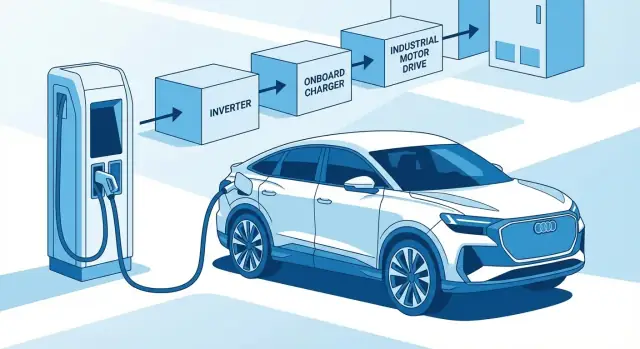

ทำไม Infineon จึงสำคัญใน EV, การชาร์จ และงานอุตสาหกรรม

ถ้าคุณสนใจเรื่องระยะทางของ EV, ความเร็วในการชาร์จ และความน่าเชื่อถือระยะยาว สิ่งเหล่านี้ขึ้นอยู่กับการแปลงและควบคุมพลังงานไฟฟ้าอย่างมีประสิทธิภาพ งานนี้กระทำโดยเซมิคอนดักเตอร์—โดยเฉพาะ power semiconductors ที่ทำหน้าที่เหมือนสวิตช์กำลังสูงเปิด/ปิดอย่างรวดเร็ว

Infineon สำคัญเพราะเป็นหนึ่งในผู้จัดหาอุปกรณ์ "คุมประตู" การไหลของพลังงานเหล่านี้ เมื่อการสูญเสียจากการสวิตช์น้อยลงและจัดการความร้อนได้ง่ายขึ้น พลังงานจากแบตเตอรี่จะถึงล้อมากขึ้น การชาร์จก็สูญเสียน้อยลง และชิ้นส่วนสามารถเล็กลงหรือมีอายุการใช้งานยาวขึ้น

บทความนี้จะครอบคลุมอะไร (อธิบายง่าย ๆ)

นี่คือภาพรวมเชิงปฏิบัติที่ไม่ลงลึกด้านเทคนิคของส่วนประกอบหลักภายใน:

- EVs (แบตเตอรี่กลายเป็นการเคลื่อนที่อย่างราบรื่นอย่างไร)

- โครงสร้างพื้นฐานการชาร์จ (กริดส่งพลังงานอย่างรวดเร็วและปลอดภัยได้อย่างไร)

- ระบบอุตสาหกรรม (โรงงานลดการใช้ไฟในมอเตอร์และเพาเวอร์ซัพพลายได้อย่างไร)

ระหว่างทาง เราจะแสดงว่าประสิทธิภาพที่สูงขึ้นสามารถแปลเป็น ระยะทางมากขึ้น, เวลาชาร์จสั้นลง, และ ความเครียดจากความร้อนน้อยลง—ปัจจัยสำคัญที่ส่งผลต่อความน่าเชื่อถือ

กำลังไฟฟ้า (power electronics) กับ อิเล็กทรอนิกส์สัญญาณ/ลอจิก

ควรแยกสองหมวดที่มักถูกรวมกัน:

- Power electronics ดูแล พลังงาน: แรงดันสูง กระแสสูง ความร้อน และประสิทธิภาพ (อินเวอร์เตอร์, เครื่องชาร์จ, ไดรฟ์มอเตอร์)

- Signal/logic electronics ดูแล ข้อมูล: การตรวจวัด การสื่อสาร การควบคุม และการประมวลผล (ไมโครคอนโทรลเลอร์, เครือข่าย, คอนโทรลเลอร์ความปลอดภัย)

ทั้งสองสำคัญ แต่ power electronics คือเหตุผลที่ EV เคลื่อนที่ได้ เครื่องชาร์จเร็วส่งพลังงานได้เป็นร้อยกิโลวัตต์ และระบบมอเตอร์อุตสาหกรรมช่วยประหยัดพลังงานได้ตลอดอายุการใช้งาน

พื้นฐานของ Power Electronics: อิฐบล็อกที่ใช้กัน

Power electronics เปรียบเสมือน "การควบคุมการจราจร" ของไฟฟ้า: ตัดสินใจได้ว่าพลังงานจะเคลื่อนที่เท่าไร ไปทิศทางไหน และเปลี่ยนเร็วแค่ไหน ก่อนจะลงลึกอินเวอร์เตอร์หรือเครื่องชาร์จ มีแนวคิดง่าย ๆ สองสามข้อที่จะช่วยให้เข้าใจภาพรวมได้ง่ายขึ้น

แรงดัน กระแส และกำลัง (อธิบายง่าย ๆ)

- แรงดัน (V) คือแรงดันที่ผลักดันให้ไฟไหล—เหมือนแรงดันน้ำ

- กระแส (A) คืออัตราการไหล—ปริมาณไฟที่ไหลผ่าน

- กำลัง (W) คือความเร็วที่พลังงานถูกส่งหรือใช้: กำลัง = แรงดัน × กระแส

เมื่อ EV เร่งหรือเครื่องชาร์จเร็วเพิ่มกำลัง Power electronics จะจัดการการส่งกำลังนั้นโดยพยายามเสียไปเป็นความร้อนให้น้อยที่สุด

“การสวิตช์” หมายถึงอะไรจริง ๆ

สวิตช์กำลัง เป็นอุปกรณ์กึ่งตัวนำที่สามารถเปิด/ปิดการไหลของพลังงานได้ เร็วมาก—ตั้งแต่พันจนถึงล้านครั้งต่อวินาที การสวิตช์อย่างรวดเร็ว (แทนที่จะควบคุมด้วยวิธีต้านทานแบบเก่า) ทำให้ระบบควบคุมความเร็วมอเตอร์ กระแชิ่งชาร์จ และระดับแรงดันได้อย่างมีประสิทธิภาพสูง

กลุ่มอุปกรณ์หลักที่คุณจะได้ยิน

- MOSFETs: สวิตช์ความเร็วสูงที่มักใช้ที่ความถี่สวิตช์สูง

- IGBTs: ทำงานดีในกำลังสูง เหมาะกับแอปพลิเคชัน traction และอุตสาหกรรมหลายแบบ

- Diodes: วาล์วทางเดียวสำหรับกระแส; สำคัญในการเรียงกระแสและเส้นทาง freewheeling

- Gate drivers: “ล่าม” ที่บอก MOSFET หรือ IGBT ว่าเมื่อไหร่—และแรงแค่ไหน—จะสวิตช์

(Infineon และคู่แข่งจัดส่งอุปกรณ์เหล่านี้ทั้งแบบชิ้นเดียวและแบบโมดูลกำลังสูงที่ออกแบบมาสำหรับสภาพแวดล้อมยานยนต์และอุตสาหกรรม)

จุดที่เกิดการสูญเสีย: การนำ, การสวิตช์, ความร้อน

กลไกการสูญเสียหลักสองอย่างคือ:

- Conduction loss (พลังงานเสียขณะสวิตช์เปิด)

- Switching loss (พลังงานเสียระหว่างการเปลี่ยนสถานะเปิด/ปิด)

ทั้งคู่กลายเป็น ความร้อน น้อยลงหมายถึงฮีทซิงก์เล็กลง ระบบระบายความร้อนเบากว่า และฮาร์ดแวร์ที่กะทัดรัดกว่า—ข้อได้เปรียบสำคัญใน EV และเครื่องชาร์จที่มีข้อจำกัดเรื่องพื้นที่ น้ำหนัก และความน่าเชื่อถือ

อินเวอร์เตอร์สำหรับขับเคลื่อน EV: แปลงพลังงานแบตเตอรี่เป็นการเคลื่อนที่

แบตเตอรี่ EV เก็บพลังงานเป็น DC แต่มอเตอร์การขับเคลื่อนส่วนใหญ่ใช้ AC อินเวอร์เตอร์จึงเป็น "ล่าม": รับ DC แรงดันสูงจากแบตเตอรี่แล้วสร้างรูปคลื่น AC แบบสามเฟสที่ควบคุมได้แม่นยำเพื่อหมุนมอเตอร์

แบบจำลองง่าย ๆ คือ:

Battery (DC) → Inverter (DC-to-AC) → Motor (AC torque)

ทำไมอินเวอร์เตอร์จึงกำหนดความรู้สึกขณะขับ

อินเวอร์เตอร์ไม่ใช่แค่ "กล่องพลัง"—มันมีอิทธิพลต่อพฤติกรรมการขับขี่อย่างมาก:

- การเร่งและความนุ่มนวล: การสวิตช์ที่รวดเร็วควบคุมแรงบิดในระดับมิลลิวินาที การควบคุมที่ดีกว่าและการสวิตช์ที่สะอาดขึ้นลดการสั่น เสียงหวีด และ torque ripple

- ระยะทางและประสิทธิภาพ: ทุกวัตต์ที่สูญเสียเป็นความร้อนในอินเวอร์เตอร์คือวัตต์ที่ไม่ได้ไปยังล้อ การสูญเสียจากการสวิตช์และการนำที่ต่ำลงช่วยปรับปรุงประสิทธิภาพในสภาพการขับขี่จริง

- เบรกฟื้นพลังงาน: ฮาร์ดแวร์เดียวกันส่งพลังงานกลับจากมอเตอร์ไปยังแบตเตอรี่ ประสิทธิภาพในการแปลงมีผลโดยตรงต่อปริมาณพลังงานที่กู้คืนได้

โมดูลเซมิคอนดักเตอร์อยู่ตรงไหน

อินเวอร์เตอร์ EV หลายตัวประกอบด้วยหลายชั้น:

- Power stage: สวิตช์กำลังสูง (เช่น IGBT modules หรือ SiC MOSFET modules) ที่ทำงานหนัก

- Gate driver และการควบคุม: ไอซีไดรเวอร์และคอนโทรลเลอร์ที่สั่งสวิตช์อย่างปลอดภัยและแม่นยำ

- การตรวจวัดและป้องกัน: การตรวจวัดกระแส/แรงดัน การแยก และการป้องกันข้อผิดพลาดที่ตรวจปัญหาได้เร็วและป้องกันความเสียหาย

การชั่งน้ำหนักที่วิศวกรต้องคำนึง

การออกแบบเป็นการต่อรองระหว่าง ต้นทุน, ประสิทธิภาพ, และ ความกะทัดรัด ประสิทธิภาพที่สูงขึ้นช่วยลดความต้องการระบายความร้อนและทำให้เคสเล็กลง แต่ต้องใช้อุปกรณ์หรือแพ็กเกจขั้นสูงกว่า การออกแบบกะทัดรัดจึงต้องการประสิทธิภาพทางความร้อนที่ดีเพื่อให้ระบบเชื่อถือได้ภายใต้การใช้งานหนัก เช่น การลากจูง การเร่งซ้ำ หรืออากาศร้อน

Onboard Chargers และ DC/DC: งานหนักที่มองไม่เห็น

เมื่อคนพูดถึงการชาร์จ EV มักนึกถึงพอร์ตชาร์จและสถานี แต่ภายในรถยังมีระบบสองอย่างที่ทำงานหนักมาก: onboard charger (OBC) และ DC/DC converter ที่แปลงแรงดันสูงเป็นแรงดันต่ำ

OBC ทำอะไรจริง ๆ

OBC คือ “คอมพิวเตอร์การชาร์จ AC ของรถ” แหล่งชาร์จที่บ้านและที่ทำงานส่วนใหญ่จ่าย AC จากกริด แต่แบตเตอรี่เก็บ DC OBC แปลง AC เป็น DC และใช้โปรไฟล์การชาร์จที่แบตเตอรี่ต้องการ

จำแนกง่าย ๆ:

- AC charging: การแปลงเกิดขึ้น ในรถ (OBC)

- DC charging: การแปลงเกิดขึ้น ในสถานี (สถานีส่ง DC ไปยังแบตเตอรี่โดยตรง)

DC/DC: ดูแลระบบ 12V ให้มีชีวิต

แม้มีแบตเตอรี่แรงดันสูง EV ยังคงต้องพึ่งระบบ 12 V (หรือ 48 V) สำหรับไฟหน้า ความบันเทิง ECU ปั๊ม และระบบความปลอดภัย DC/DC converter ลดแรงดันจากแบตเตอรี่หลักอย่างมีประสิทธิภาพและชาร์จแบตเตอรี่เสริม

ทำไมการสวิตช์ความถี่สูงทำให้เครื่องชาร์จเล็กลง

OBC และ DC/DC สมัยใหม่ใช้เซมิคอนดักเตอร์สวิตช์เร็วเพื่อลดขนาดชิ้นส่วนแม่เหล็ก (อินดักเตอร์/ทรานส์ฟอร์เมอร์) และฟิลเตอร์ ความถี่สวิตช์ที่สูงขึ้นช่วยให้:

- พาวเวอร์สเตจเล็กและเบากว่า

- การตอบสนองการควบคุมเร็วขึ้น

- อาจได้ประสิทธิภาพดีขึ้น (เมื่อจัดการการสูญเสียและ EMI ได้ดี)

การเลือกอุปกรณ์—silicon MOSFET/IGBT เทียบกับ SiC MOSFET—มีผลโดยตรงต่อความกะทัดรัดและประสิทธิภาพของเครื่องชาร์จ

ข้อกังวลหลัก: power factor, isolation, และความปลอดภัย

OBC ไม่ได้เป็นแค่การแปลง AC เป็น DC มันยังต้องจัดการ:\n\n- Power Factor Correction (PFC) ให้ดึงกระแสจากกริดอย่างเรียบร้อย\n- Galvanic isolation (มักผ่านหม้อแปลงความถี่สูง) เพื่อปกป้องผู้โดยสารและเป็นไปตามมาตรฐาน\n- การป้องกันและการตรวจวัด สำหรับแรงดัน กระแส อุณหภูมิ และการตรวจสอบการแยก

ความเร็วในการชาร์จ vs ความร้อน: การต่อรองของระบบ

พลังงานชาร์จที่สูงขึ้นเพิ่มกระแสและภาระการสวิตช์ การเลือกเซมิคอนดักเตอร์มีผลต่อ ประสิทธิภาพ, การเกิดความร้อน, และข้อกำหนดการระบายความร้อน ซึ่งอาจจำกัดพลังงานชาร์จที่ต่อเนื่องได้ การสูญเสียต่ำกว่าอาจหมายถึงการชาร์จที่เร็วขึ้นภายในงบประมาณความร้อนเดียวกัน หรือระบบระบายความร้อนที่ง่ายและเงียบกว่า

ฮาร์ดแวร์ DC Fast Charging: เซมิคอนดักเตอร์ทำให้เป็นไปได้อย่างไร

เครื่องชาร์จ DC แบบเร็วดูเรียบง่ายจากภายนอก—เสียบแล้วเปอร์เซ็นต์ขึ้น—แต่ภายในตู้เป็นระบบแปลงพลังงานเป็นขั้นตอน ความเร็ว ประสิทธิภาพ และความพร้อมใช้งานขึ้นกับเซมิคอนดักเตอร์และการแพ็กเกจ การระบายความร้อน และการป้องกัน

ข้างในเครื่องชาร์จเร็วมีอะไร

เครื่องชาร์จแรงสูงส่วนใหญ่มีสองบล็อกหลัก:\n\n- AC/DC front end ที่รับ AC จากกริดแล้วแปลงเป็น DC bus ที่เสถียร โดยยังคงเป็นไปตามข้อกำหนดกริด\n- DC/DC power stage ที่ปรับ DC bus ให้ตรงกับความต้องการของแบตเตอรี่ (แรงดันและกระแส) และประสานงานกับโปรโตคอลของรถ

ทั้งสองขั้นตอนใช้สวิตช์ (IGBTs หรือ SiC MOSFETs), gate drivers และไอซีควบคุม ซึ่งกำหนดความกะทัดรัดและการทำงานร่วมกับกริดได้สะอาดแค่ไหน

ประสิทธิภาพไม่ใช่แค่ตัวเลขในแผ่นสเปค

ความแตกต่าง 1–2% ดูเหมือนน้อย แต่ที่ 150–350 kW มีความหมายจริง ประสิทธิภาพสูงขึ้นหมายถึง:\n\n- ไฟฟ้าน้อยลงที่สูญเสียเป็นความร้อน (ต้นทุนพลังงานต่อ kWh ที่ส่งลดลง)\n- พัดลม/ปั๊มที่เล็กลงหรือช้าลง (พลังงานเสริมลดลง)\n- ความเครียดทางความร้อนที่ลดลงบนชิ้นส่วน (ปรับปรุงช่วงเวลาบริการได้)

พื้นฐานเรื่องความน่าเชื่อถือและความปลอดภัย

เครื่องชาร์จเร็วเจอ กระแสกระโชก, การหมุนเวียนความร้อนบ่อยครั้ง, ฝุ่นและความชื้น และบางครั้งอาจโดนอากาศเค็ม เซมิคอนดักเตอร์รองรับฟังก์ชันป้องกันอย่างรวดเร็วเช่นการปิดเมื่อเกิดข้อผิดพลาด การตรวจวัดกระแส/แรงดัน และขอบเขตการแยกระหว่างแรงดันสูงกับการควบคุมแรงดันต่ำ

ความสามารถทำงานร่วมกันและความปลอดภัยพึ่งพาการตรวจวัดและการจัดการข้อผิดพลาดที่เชื่อถือได้: การตรวจสอบการแยก, การตรวจจับ ground-fault, และเส้นทางการปล่อยประจุที่ปลอดภัยช่วยให้เครื่องชาร์จและรถหยุดการส่งพลังงานได้ทันทีเมื่อมีปัญหา

ทำไม power modules จึงสำคัญ

Power modules แบบรวม (แทนที่จะเป็นชิ้นส่วนแยกหลายตัว) ช่วยให้ออกแบบวงจรง่ายขึ้น ลดความเหนี่ยวนำพ่วง และทำให้การระบายความร้อนคาดการณ์ได้ง่ายขึ้น สำหรับผู้ปฏิบัติการ โมดูลที่เป็นโมดูลาร์ยังช่วยให้ซ่อมบำรุงง่ายขึ้น: เปลี่ยนโมดูล ตรวจสอบ แล้วคืนเครื่องสู่การใช้งานเร็วขึ้น

Silicon vs SiC: วัสดุเปลี่ยนสมรรถนะอย่างไร

Map loss and heat trends

แสดงผลการสูญเสียสวิตช์ ความร้อน และจุดทำงานด้วยแอปภายในที่รวดเร็ว

การเลือกใช้อุปกรณ์พลังงานจากซิลิกอน (Si) หรือซิลิกอนคาร์ไบด์ (SiC) เป็นหนึ่งในตัวปรับที่ใหญ่ที่สุดสำหรับผู้ออกแบบ EV และเครื่องชาร์จ มันมีผลต่อประสิทธิภาพ พฤติกรรมความร้อน ขนาดชิ้นส่วน และบางครั้งแม้แต่รูปแบบเส้นโค้งการชาร์จของรถ

Wide-bandgap อธิบายแบบไม่ลงฟิสิกส์

SiC เป็นวัสดุแบบ “wide-bandgap” พูดง่าย ๆ คือ มันทนต่อสนามไฟฟ้าและอุณหภูมิการทำงานที่สูงกว่าได้ดีขึ้นก่อนจะเริ่มรั่วไหลหรือล้มเหลว สำหรับอิเล็กทรอนิกส์พลังงาน นั่นแปลว่าอุปกรณ์สามารถทนแรงดันสูงพร้อมการสูญเสียที่ต่ำกว่าและสวิตช์ได้เร็วขึ้น—มีประโยชน์ในอินเวอร์เตอร์ traction และการชาร์จ DC เร็ว

Si กับ SiC ใน EV และการชาร์จ

ซิลิกอน (มักมาในรูป IGBTs หรือ silicon MOSFETs) มีความเป็นผู้ใหญ่มาก มีซัพพลายกว้างและคุ้มค่า ทำงานได้ดีโดยเฉพาะเมื่อความเร็วสวิตช์ไม่ต้องสุดโต่ง

SiC MOSFETs มักให้:\n\n- ประสิทธิภาพสูงกว่า ที่แรงดันและกำลังสูง โดยเฉพาะที่ภาระบางส่วน\n- ความร้อนที่ต้องระบายลดลง ซึ่งลดขนาดฮีทซิงก์และความต้องการน้ำหล่อเย็น\n- ระบบที่เล็กลงได้ เพราะชิ้นส่วนสนับสนุนบางอย่าง (โดยเฉพาะแม่เหล็ก) หดลง

ผลประโยชน์เหล่านี้ช่วยเพิ่มระยะทางการขับขี่หรืออนุญาตการชาร์จเร็วต่อเนื่องด้วยการลดการหน่วงจากความร้อน

จุดที่ IGBTs ยังคงเป็นที่นิยม (และทำไม)

IGBT modules ยังคงได้รับความนิยมในหลาย อินเวอร์เตอร์แรงดัน 400 V, ไดรฟ์อุตสาหกรรม และแพลตฟอร์มที่คำนึงถึงต้นทุน เพราะพิสูจน์แล้วว่าแข็งแรงและคุ้มเมื่อการออกแบบเน้นต้นทุน โซ่จัดหา และความถี่สวิตช์ที่ไม่ผลักซิลิกอนเกินไป

ทำไม “ความถี่สวิตช์สูงขึ้น” ถึงสำคัญ

การสวิตช์เร็วขึ้น (ข้อได้เปรียบของ SiC) เปิดทางให้ แม่เหล็กขนาดเล็กลง—อินดักเตอร์และทรานส์ฟอร์มเมอร์ใน OBC, DC/DC, และบางขั้นตอนของเครื่องชาร์จ ขนาดแม่เหล็กที่เล็กลงช่วยลดน้ำหนักและปริมาตร และปรับปรุงการตอบสนองต่อการเปลี่ยนแปลงได้

คำเตือนหนึ่งข้อ: อุปกรณ์ไม่รับประกันผลลัพธ์ของระบบ

ประสิทธิภาพและประโยชน์จากขนาดขึ้นกับการออกแบบทั้งหมด: gate driving, การจัดวาง, inductance พ่วง, การกรอง EMI, การระบายความร้อน, ยุทธศาสตร์การควบคุม และขอบเขตการทำงาน การออกแบบซิลิกอนที่ปรับแต่งดีอาจชนะการออกแบบ SiC ที่ทำได้ไม่ดี—ดังนั้นการเลือกวัสดุควรตามเป้าหมายระบบ ไม่ใช่ตามข่าว

การแพ็กเกจและการออกแบบความร้อน: รักษาพลังงานให้เย็นและเชื่อถือได้

เซมิคอนดักเตอร์กำลังไม่ใช่แค่ชิปที่ "ถูกต้อง" แต่ต้องการ แพ็กเกจ ที่เหมาะสม—รูปแบบทางกายภาพที่รับกระแสสูง เชื่อมต่อกับระบบ และนำความร้อนออกได้เร็วพอเพื่อให้ยังอยู่ในขีดจำกัดปลอดภัย

ทำไมการแพ็กเกจจึงสำคัญ (นำความร้อนออก เส้นทางกระแสต่ำ)

เมื่ออินเวอร์เตอร์หรือเครื่องชาร์จสวิตช์เป็นร้อยแอมป์ แม้การสูญเสียไฟฟ้าจำนวนเล็กน้อยก็กลายเป็นความร้อนใหญ่ ถ้าความร้อนนั้นออกไม่ได้ อุปกรณ์จะร้อนขึ้น ประสิทธิภาพลด และชิ้นส่วนเสื่อมเร็วกว่าคาด

การแพ็กเกจแก้ปัญหาเชิงปฏิบัติสองอย่างพร้อมกัน:\n\n- เส้นทางกระแสที่ต้านทานต่ำ ทำให้การสูญเสียพลังงานลดลง\n- เส้นทางความร้อนที่เร็ว จากชิปไปยังฮีทซิงก์หรือ cold plate

นี่คือเหตุผลที่การออกแบบเพาเวอร์เกรดสำหรับ EV ให้ความสำคัญกับความหนาทองแดง วิธีการบอนด์ แผ่นฐาน และวัสดุอินเตอร์เฟซทางความร้อน

โมดูล vs อุปกรณ์เดี่ยว (มุมมองเข้าใจง่าย)

อุปกรณ์เดี่ยว (discrete) คือสวิตช์พลังงานชิ้นเดียวติดบนบอร์ด—เหมาะสำหรับระดับกำลังเล็กกว่าและการจัดวางที่ยืดหยุ่น

Power module รวมสวิตช์หลายตัว (และบางครั้งเซนเซอร์) เป็นบล็อกเดียวที่ออกแบบสำหรับกระแสสูงและการไหลของความร้อนที่ควบคุมได้ คิดว่าเป็น "อิฐพลังงาน" ที่ออกแบบไว้ล่วงหน้า แทนการประกอบจากอิฐชิ้นเล็ก

พื้นฐานความร้อนที่คุณจะเห็นใน datasheet

- Junction temperature (Tj): อุณหภูมิของซิลิกอนหรือ SiC ข้างใน

- Heatsinks และวัสดุอินเตอร์เฟซทางความร้อน: "ทางด่วนความร้อน" สู่โลกภายนอก

- Liquid cooling: พบได้บ่อยในอินเวอร์เตอร์กำลังสูงและเครื่องชาร์จเร็ว โดยใช้ cold plate เพื่อนำความร้อนออกอย่างรุนแรงกว่า

ความน่าเชื่อถือ: อยู่รอดในชีวิตจริง

สภาพแวดล้อมของ EV และอุตสาหกรรมยากต่อฮาร์ดแวร์: การสั่นสะเทือน, ความชื้น, และการ หมุนเวียนความร้อน ซ้ำ ๆ (ร้อน–เย็น–ร้อน) ทำให้การบอนด์และบัดกรีเกิดความเมื่อยล้าตามเวลา การเลือกแพ็กเกจที่แข็งแรงและขอบเขตอุณหภูมิที่เคร่งครัดช่วยยืดอายุ—ทำให้วิศวกรผลักดัน ความหนาแน่นพลังงาน โดยไม่เสียความทนทาน

การจัดการแบตเตอรี่และความปลอดภัย: การตรวจวัด การแยก และการป้องกัน

Make a service toolkit

ส่งมอบเครื่องมือเบา ๆ ให้ทีมบริการติดตามการลดกำลังและปัญหาในภาคสนาม

แบตเตอรี่แพ็กของ EV ดีแค่ไหนขึ้นกับระบบที่คอยดูแลมัน BMS วัดสิ่งที่เกิดขึ้นในแพ็ก จัดการการบาลานซ์เซลล์ และเข้าแทรกเมื่อมีสิ่งผิดปกติ

BMS ทำอะไรบ้างจริง ๆ

ในภาพกว้าง BMS ทำสามงานหลัก:\n\n- การวัด: อ่านแรงดันเซลล์ กระแสแพ็ก และอุณหภูมิแบบเรียลไทม์\n- การบาลานซ์: ทำให้เซลล์เท่ากันเพื่อไม่ให้เซลล์อ่อนจำกัดระยะทางหรือเร่งการเสื่อมสภาพ\n- การป้องกัน: ป้องกันการชาร์จเกิน การคายประจุเกิน กระแสเกิน และอุณหภูมิสูง (โดยสั่งคอนแทคเตอร์ จำกัดพลังงาน หรือสั่งปิด)

การตรวจวัดที่ทำให้สิ่งอื่น ๆ เป็นไปได้

การตัดสินใจของ BMS ขึ้นกับการตรวจวัดที่แม่นยำ:\n\n- การตรวจวัดกระแส กำหนดกำลังชาร์จ/คายประจุ ช่วยประเมิน SOC และตรวจจับลัดวงจรหรือโหลดผิดปกติ\n- การตรวจวัดแรงดัน (ทีละเซลล์) ตรวจพบความไม่สมดุลเร็วและป้องกันการชาร์จ/คายเกินที่ทำลายเซลล์\n- การตรวจวัดอุณหภูมิ รองรับการจัดการความร้อนและขีดจำกัดความปลอดภัย

ความผิดพลาดเล็ก ๆ น้อย ๆ ในความแม่นยำสามารถสะสมกลายเป็นการประเมินระยะทางที่ผิด การเสื่อมสภาพไม่สม่ำเสมอ หรือการตรวจจับความผิดพลาดที่ช้า—โดยเฉพาะภายใต้ภาระสูงหรือการชาร์จเร็ว

การแยกและความปลอดภัยแรงดันสูง

แพ็กแรงดันสูงต้องแยกอุปกรณ์ควบคุมออกจากโดเมนพลังงาน Isolation (isolated amplifiers, isolated communication, insulation monitoring) ปกป้องผู้โดยสารและช่างซ่อม เพิ่มความต้านทานต่อสัญญาณรบกวน และทำให้การวัดเชื่อถือได้แม้มีร้อยโวลต์

Functional safety แบบไม่ใช้ศัพท์เทคนิค

Functional safety เกี่ยวกับการออกแบบระบบที่ ตรวจจับความผิดพลาด, เข้าสู่สถานะปลอดภัย, และ หลีกเลี่ยงจุดล้มเหลวเดี่ยว อุปกรณ์กึ่งตัวนำสนับสนุนสิ่งนี้ด้วยการทดสอบตัวเอง เส้นทางการวัดซ้ำ Watchdogs และการรายงานความล้มเหลวที่ชัดเจน

การวินิจฉัยและการตรวจจับข้อผิดพลาด

อิเล็กทรอนิกส์แบตเตอรี่สมัยใหม่สามารถแจ้งค่าเซนเซอร์ผิดปกติ ตรวจจับสายเปิด ตรวจสอบความต้านทานการแยก และบันทึกเหตุการณ์สำหรับการวิเคราะห์หลังเหตุ—แปลง "มีบางอย่างผิดพลาด" ให้เป็นการป้องกันที่สามารถปฏิบัติได้

ประสิทธิภาพในอุตสาหกรรม: ไดรฟ์มอเตอร์และการประหยัดพลังงานในโรงงาน

ไดรฟ์มอเตอร์เป็นหนึ่งในผู้ใช้ไฟฟ้าที่ใหญ่ที่สุดในอุตสาหกรรม ทุกครั้งที่โรงงานต้องการการเคลื่อนที่—หมุน ปั๊ม ขน ย่อย—power electronics อยู่ระหว่างกริดกับมอเตอร์เพื่อปรับพลังงานเป็นแรงบิดและความเร็วที่ควบคุมได้

Power electronics ปรากฏที่ไหนบ้างในโรงงาน

Variable-speed drive (VSD) มักเรียงกระแส AC เข้าสู่ DC link แล้วใช้อินเวอร์เตอร์ (มักเป็น IGBT module หรือ SiC MOSFETs ขึ้นกับแรงดันและเป้าหมายประสิทธิภาพ) เพื่อสร้างเอาต์พุต AC ควบคุมให้กับมอเตอร์

คุณจะพบไดรฟ์เหล่านี้ในปั๊ม พัดลม คอมเพรสเซอร์ และสายพานลำเลียง—ระบบที่มักทำงานเป็นเวลานานและเป็นตัวทำให้บิลพลังงานของสถานที่สูง

ทำไมความเร็วตัวแปรจะช่วยประหยัดพลังงาน

การทำงานความเร็วคงที่เสียพลังงานเมื่อกระบวนการไม่ต้องการกำลังเต็ม ปั๊มหรือพัดลมที่ใช้วาล์วหรือตัวปิดกั้นยังคงบริโภคพลังงานเกือบเต็ม แต่ VSD ลดความเร็วมอเตอร์แทน สำหรับโหลดแบบแรงเหวี่ยง (ปั๊ม/พัดลม) การลดความเร็วเล็กน้อยสามารถลดกำลังอย่างมาก แปลเป็นการประหยัดพลังงานจริง

ตัวชักนำประสิทธิภาพ: อุปกรณ์ การควบคุม และการสูญเสีย

อุปกรณ์พลังงานสมัยใหม่ปรับปรุงประสิทธิภาพของไดรฟ์ในทางปฏิบัติ:\n\n- ลดการสูญเสียจากการสวิตช์และการนำ ด้วยซิลิกอนที่ดีขึ้นและตัวเลือกวัสดุ wide-bandgap เช่น SiC MOSFET\n- การควบคุมที่ฉลาดขึ้น (การตรวจวัดกระแสแม่นยำขึ้น การป้องกันเร็วขึ้น) เพื่อให้มอเตอร์ทำงานใกล้จุดที่เหมาะสมที่สุด\n- ลดความเครียดทางความร้อน ทำให้ระบบเล็กลงหรือมีอายุการใช้งานยาวขึ้นที่เอาต์พุตเท่าเดิม

ประโยชน์นอกเหนือจากพลังงาน

การควบคุมมอเตอร์ที่มีคุณภาพสูงมักหมายถึงการทำงานที่เงียบกว่า การสตาร์ท/หยุดที่นุ่มนวลกว่า การสึกหรอทางกลน้อยลง และความเสถียรของกระบวนการที่ดีขึ้น—บางครั้งมีค่าพอ ๆ กับการประหยัดพลังงาน

กริดและพลังงานหมุนเวียน: การแปลงพลังงานที่ไกลออกไปกว่ารถ

EV ไม่ได้อยู่เป็นระบบปิด ทุกเครื่องชาร์จที่ติดตั้งเชื่อมกับกริดที่ต้องดูดซับพลังงานจากแหล่งพลังงานหมุนเวียนเพิ่มขึ้น แนวคิดการแปลงพลังงานที่ใช้ในรถปรากฏในอินเวอร์เตอร์โซลาร์ ตัวแปลงลม แบตเตอรี่สำรอง และอุปกรณ์ที่จ่ายพลังงานให้ไซต์ชาร์จ

การผสานโซลาร์ ลม และการเก็บพลังงาน

พลังงานหมุนเวียนผันผวนตามธรรมชาติ: เมฆเคลื่อน ลมเปลี่ยน และแบตเตอรี่สลับระหว่างชาร์จ/คาย Power electronics ทำหน้าที่เป็นล่ามระหว่างแหล่งเหล่านี้กับกริด ปรับรูปคลื่นแรงดันและกระแสเพื่อให้พลังงานส่งได้อย่างราบรื่นและปลอดภัย

การไหลพลังงานสองทาง (V2H/V2G)

ระบบสองทางสามารถเคลื่อนพลังงานได้ทั้งสองทิศทาง: กริด → ยานพาหนะ (ชาร์จ) และ ยานพาหนะ → บ้าน/กริด (จ่ายกลับ) โดยแนวคิดคือฮาร์ดแวร์เดียวกันทำการสวิตช์ แต่การควบคุมและฟีเจอร์ความปลอดภัยถูกออกแบบสำหรับการส่งออกพลังงาน แม้คุณไม่ใช้ V2H/V2G ก็ตาม ข้อกำหนดแบบสองทางยังมีผลต่อการออกแบบอินเวอร์เตอร์และเครื่องชาร์จรุ่นต่อไป

คุณภาพพลังงาน: ฮาร์มอนิกและ power factor

การแปลงอาจบิดรูปคลื่น AC สิ่งเหล่านี้เรียกว่าฮาร์มอนิก และอาจทำให้ชิ้นส่วนร้อนหรือรบกวน Power factor วัดว่าการดึงพลังงานสะอาดแค่ไหน; ค่าที่ใกล้ 1 ดีกว่า ตัวแปลงสมัยใหม่ใช้การควบคุมเชิงรุกเพื่อลดฮาร์มอนิกและปรับปรุง power factor ช่วยให้กริดรองรับเครื่องชาร์จและพลังงานหมุนเวียนได้มากขึ้น

ความน่าเชื่อถือและการบริการสำคัญ

อุปกรณ์กริดคาดว่าจะทำงานเป็นปี ๆ มักอยู่นอกอาคาร นั่นผลักดันการออกแบบไปสู่แพ็กเกจทนทาน ฟีเจอร์ป้องกันแข็งแรง และชิ้นส่วนโมดูลาร์ที่ซ่อมได้เร็ว เมื่อการชาร์จเติบโต การอัปเกรดต้นทาง—หม้อแปลง สวิตช์เกียร์ และการแปลงพลังงานระดับไซต์—มักกลายเป็นส่วนของขอบเขตโครงการ ไม่ใช่แค่ตัวเครื่องชาร์จ

การเลือกโซลูชันเซมิคอนดักเตอร์: เช็คลิสต์เชิงปฏิบัติ

Own the source code

คงการควบคุมเต็มที่ด้วยการส่งออกฐานโค้ด React และ Go เมื่อใดก็ได้

การเลือกเซมิคอนดักเตอร์พลังงาน (ไม่ว่าจะเป็นโมดูลของ Infineon, MOSFET แบบแยก, หรือระบบ gate-driver + sensing เต็มรูปแบบ) ไม่ใช่การไล่ตามสเปคสูงสุด แต่เป็นการจับคู่วิธีการกับสภาพการทำงานจริง

1) เริ่มจากกรอบไฟฟ้า "ที่แน่นอน"

กำหนดสิ่งที่ไม่สามารถต่อรองได้ตั้งแต่ต้น:\n\n- คลาสแรงดัน (เช่น 400 V vs 800 V systems; อุปกรณ์ 12 V/48 V เสริม)\n- ระดับพลังงานและ duty cycle (ต่อเนื่อง vs พีก, ช่วงเร่ง, โปรไฟล์การชาร์จ)\n- เป้าหมายความถี่สวิตช์ (มักเกี่ยวกับเสียง, EMI, และขนาดแม่เหล็ก)

2) ให้เข้ากับสภาพทางกลและการระบายความร้อนของคุณ

ก่อนเลือก Si หรือ SiC ยืนยันสิ่งที่ผลิตภัณฑ์ของคุณรองรับทางกายภาพ:\n\n- แนวทางการระบายความร้อน: อากาศ ของเหลว cold plate ระบบทำความเย็นร่วมของรถ\n- ข้อจำกัดขนาดและน้ำหนัก: ขนาดโมดูล การจัดรางบัส การเว้นระยะ creepage/clearance\n- ช่องว่างความร้อน: อุณหภูมิ junction ในกรณีแย่ที่สุดและการอุดตัน

3) ประเมินต้นทุนตลอดอายุการใช้งาน (ไม่ใช่แค่ BOM)

ประสิทธิภาพที่สูงขึ้นลดขนาดฮีทซิงก์ กำลังปั๊ม ค่าเสี่ยงการรับประกัน และเวลาหยุดทำงาน คำนึงถึง การบำรุงรักษา, การสูญเสียพลังงานตลอดอายุ, และความต้องการ uptime—โดยเฉพาะสำหรับ DC fast charging และไดรฟ์อุตสาหกรรม

4) วางแผนซัพพลาย ไซเคิลชีวิต และการรับรอง

สำหรับยานยนต์และโครงสร้างพื้นฐาน กลยุทธ์ซัพพลายเป็นส่วนหนึ่งของวิศวกรรม:\n\n- ระดับการรับรอง (automotive-grade เมื่อจำเป็น)\n- คำมั่นสัญญาไลฟ์ไซเคิล และการจัดการการเปลี่ยนแปลง (PCN)\n- กลยุทธ์สำรองแหล่งที่สอง (เมื่อลงทุนได้) และทางเลือก footprint

5) อย่าทิ้งเรื่องความสอดคล้องและความปลอดภัยไว้ท้ายเสมอ

ตั้งงบเวลาให้การทำงาน EMC และความปลอดภัย: การประสาน isolation, ข้อกำหนด functional safety, การจัดการข้อผิดพลาด, และเอกสารสำหรับการตรวจสอบ

6) ตัดสินใจว่าคุณจะพิสูจน์อะไรในการทดสอบ—และจะติดตามอะไรในภาคสนาม

กำหนดเอกสารการตรวจรับตั้งแต่ต้น: แผนที่ประสิทธิภาพ (efficiency maps), ผลการหมุนเวียนความร้อน, รายงาน EMI, และการวินิจฉัยภาคสนาม (แนวโน้มอุณหภูมิ/กระแส, รหัสข้อผิดพลาด) แผนที่ชัดเจนลดการออกแบบซ้ำและเร่งการรับรอง

7) เปลี่ยนงานฮาร์ดแวร์เพาเวอร์ให้กลายเป็นซอฟต์แวร์ที่ใช้งานได้เร็วขึ้น

แม้โครงการหนักฮาร์ดแวร์จะจบด้วยซอฟต์แวร์: การมอนิเตอร์ฟลีทเครื่องชาร์จ, การแสดงแผนที่ประสิทธิภาพอินเวอร์เตอร์, แดชบอร์ดข้อมูลการทดสอบ, เครื่องมือบริการ, หรือแอปเพื่อสรุปพฤติกรรมการลดกำลังข้ามรุ่นต่าง ๆ

แพลตฟอร์มอย่าง Koder.ai สามารถช่วยทีมสร้างเครื่องมือเว็บ, แบ็กเอนด์, และโมบายได้รวดเร็วผ่านเวิร์กโฟลว์ที่ขับเคลื่อนด้วยการแชท (พร้อมโหมดวางแผน, snapshot/rollback, และการส่งออกซอร์สโค้ด) วิธีนี้เป็นวิธีปฏิบัติได้จริงเพื่อลดช่องว่างระหว่างผลแลปกับแอปภายในที่ใช้งานได้—โดยเฉพาะเมื่อหลายทีมวิศวกรต้องการข้อมูลชุดเดียวกันในรูปแบบต่าง ๆ

ข้อสรุปหลักและคำถามที่พบบ่อย

Power semiconductors คือกล้ามเนื้อและปฏิกิริยาของการใช้พลังงานสมัยใหม่: พวกมันสวิตช์พลังงานอย่างมีประสิทธิภาพ ตรวจวัดได้แม่นยำ และรักษาความปลอดภัยของระบบภายใต้ความร้อน การสั่น และเงื่อนไขกริดในโลกจริง

ข้อสรุปสำคัญ (EVs, การชาร์จ, และอุตสาหกรรม)

- ประสิทธิภาพการสวิตช์และการออกแบบความร้อนในอินเวอร์เตอร์ขับเคลื่อนและเส้นทางการชาร์จบนรถมีผลต่อสมรรถนะและระยะทางของ EV อย่างมาก

- ความเร็วในการชาร์จถูกจำกัดโดยโซ่ทั้งหมด—การยอมรับของแบตเตอรี่, พาวเวอร์สเตจของเครื่องชาร์จ, การระบายความร้อนของสายเคเบิล, และข้อจำกัดของกริด—ไม่ใช่แค่อุปกรณ์ชิ้นเดียว

- ในไดรฟ์มอเตอร์อุตสาหกรรม การแปลงพลังงานที่ดีขึ้นลดต้นทุนการดำเนินงาน ความร้อน ขนาดตู้ และเวลาหยุดทำงาน

พจนานุกรมฉบับย่อ

- Inverter: แปลง DC จากแบตเตอรี่เป็น AC สำหรับมอเตอร์ขับเคลื่อน\n- OBC (Onboard Charger): แปลง AC จากกริดเป็น DC เพื่อชาร์จแบตเตอรี่\n- DC/DC: แปลงแรงดัน DC หนึ่งไปเป็นอีกแรงดันหนึ่ง (เช่น แบตเตอรี่แรงดันสูงเป็น 12V/48V)\n- SiC (Silicon Carbide): วัสดุ wide-bandgap ช่วยให้ความถี่สวิตช์สูงขึ้นและการสูญเสียต่ำที่แรงดันสูง\n- IGBT: อุปกรณ์พลังงานซิลิกอนที่มักใช้ในอินเวอร์เตอร์กำลังสูง; มีประสิทธิภาพและคุ้มค่าในหลายกรณี\n- Gate driver: ควบคุมวิธีการสวิตช์ของ MOSFET/IGBT; สำคัญสำหรับประสิทธิภาพ, EMI, และความเชื่อถือได้\n- Isolation: แยกอิเล็กทรอนิกส์ควบคุมออกจากแรงดันสูง (เพื่อความปลอดภัยและต้านทานการรบกวน)

FAQs

Does SiC always mean faster charging?

Not automatically. SiC can reduce losses and enable higher frequency/smaller magnetics, but charging speed is usually capped by battery chemistry/temperature, charger rating, and grid constraints.

Is an IGBT “outdated” for EVs?

No. Many platforms still use IGBT modules effectively, especially where cost, proven reliability, and specific efficiency targets make sense.

What matters most for reliability?

Thermal margins, package/module selection, good gate-drive tuning, isolation integrity, and protection features (overcurrent/overvoltage/overtemperature).