2025年8月02日·1 分钟

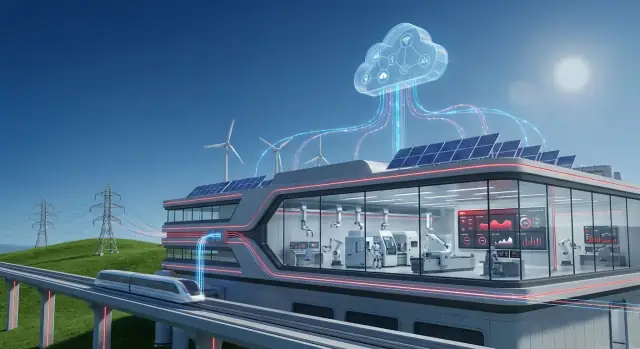

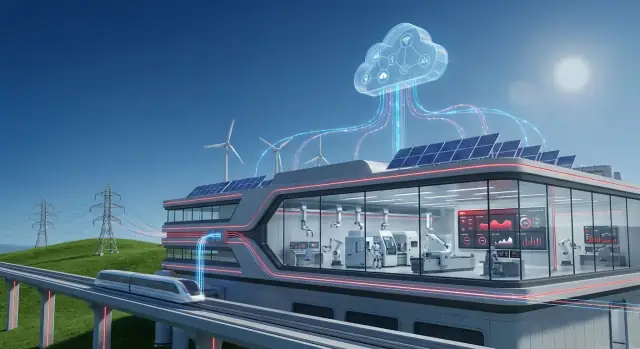

日立:工业技术与企业软件的规模化融合

探讨日立如何将工业系统与企业软件融合,将运营数据转化为更安全、更高效的实体经济成果。

探讨日立如何将工业系统与企业软件融合,将运营数据转化为更安全、更高效的实体经济成果。

“实体经济”是指移动实物而不仅仅是信息的那部分业务。它是平衡供需的发电厂,是保证列车准点的铁路网络,是将原材料变为成品的工厂,也是维护城市水压与水质的水务公司。

在这些环境中,软件不只是衡量点击或转化——它会影响真实设备、真实人员和真实成本。延迟的维修决策可能导致设备故障;微小的工艺漂移可能变成报废、停产或安全事故。

这就是为什么在这里数据的重要性不同:它必须及时、可信,并且与现场发生的事情紧密关联。

当你的“产品”是可用性、产能和可靠性时,数据成为实用工具:

但也存在现实权衡。你不能为“稍后更新”而暂停工厂。传感器可能有噪声,网络连接并不总是可靠。决策往往需要向操作员、工程师和监管者解释得通。

这就是 OT 与 IT 融合开始变得重要的地方。

当 OT 与 IT 协同工作时,运营信号可以触发业务工作流——比如创建工单、检查库存、安排维修队并跟踪结果。

你将了解价值通常在哪里显现(稼动率、维护、能效)、从架构上需要什么(边缘到云的模式),以及需要注意的事项(安全、治理和变更管理)。目标是呈现一幅清晰、现实的图景,说明工业数据如何变成更好的决策——而不仅仅是更多看板。

日立位于一个对现代组织越来越重要的交叉点:既有运行物理运营(列车、电网、工厂、水厂)的系统,也有规划、衡量与改善这些运营的软件能力。

这种背景很重要,因为工业环境往往更青睐经过验证的工程、较长的资产生命周期和稳健的渐进式改进——而不是快速更换平台。

在此语境下,人们提到“工业技术”通常指维持真实世界过程稳定与安全的技术栈:

这部分侧重于物理学、约束与运行条件——热、振动、负载、磨损与现场作业的现实。

“企业软件”是把运营转化为跨团队协调决策和可审计操作的一套系统:

日立的故事之所以相关,是因为它反映了更广泛的转变:工业企业希望把运营数据流入业务工作流,同时不丢失上下文或控制。目标不是“更多数据”本身,而是让现场发生的事情与组织如何规划、维护与改进资产更紧密地对齐。

工业现场充满描述当前状况的信号:温度漂移、振动上升、电能质量波动、产能下降、告警频繁。工厂、铁路、矿山与公用事业持续产生这些信号,因为必须对物理设备进行监测以维持安全、高效与合规。

挑战并不是获取更多数据,而是把原始读数变成被人信任的决策依据。

大多数运营从实时控制系统和业务记录的混合中提取数据:

单独看每个来源只是部分故事。合并起来,它们可以解释性能变化的原因以及下一步该怎么做。

由于可预见的原因,运营数据常常很混乱。传感器会被更换、标签被重命名、网络丢包。常见问题包括:

如果你曾好奇为什么不同看板会出现差异,通常是因为时间戳、命名或单位不一致。

只有在能回答:*这个读数属于哪个资产、在哪里、当时处于什么状态?*时,读数才有意义。

“振动 = 8 mm/s” 在与 泵 P-204、第3产线、在 80% 负载下运行、上个月更换轴承后、在特定产品批次期间 绑定后才更具可操作性。

这种上下文——资产层级、位置、运行模式与维护历史——让分析能把正常波动与早期预警区分开来。

运营数据之旅本质上是从 信号 → 干净的时间序列 → 具上下文的事件 → 决策 的迁移,使团队能够从被动响应告警转向有意管理绩效。

运维技术(OT)是让物理运营运行的东西:机器、传感器、控制系统以及保持工厂、铁路或变电站安全运行的流程。

信息技术(IT)则是让业务运行的东西:ERP、财务、人力、采购、客户系统,以及员工日常使用的网络与应用。

OT–IT 融合就是让这两个世界在不危及生产、安全或合规的前提下,在正确的时间共享正确的数据。

大多数问题首先不是技术问题,而是运营问题。

要使融合变得实用,通常需要几个构建块:

务实的方法是选择一个高价值用例(例如关键资产的预测性维护),连接有限数据集,并就明确的成功指标达成一致。

当工作流稳定——数据质量、告警、审批与安全都得到保障——再扩展到更多资产,然后更多站点。这让 OT 在可靠性与变更控制方面保持舒适,同时为 IT 提供可扩展所需的标准与可见性。

工业系统产生有价值的信号——温度、振动、能耗、产率——但并非所有处理都应该放在同一处。“边缘到云”意味着根据运营需求把工作在靠近设备的计算(边缘)与集中平台(云或数据中心)之间进行分工。

某些决策必须在毫秒或几秒内完成。如果电机过热或安全互锁触发,无法等待往返远端服务器的延迟。

边缘处理的优势在于:

当价值来自跨产线、跨工厂或跨区域的数据汇总时,集中平台更合适。

常见的“云端”工作包括:

架构也关乎信任。良好的治理定义:

当边缘与云共同设计时,你可以在车间获得速度,在企业层获得一致性——而不是把每个决策都强行放在同一个地方。

当工业软件把“资产如何表现”与“组织如何响应”连接起来时,最明显的业务价值就会显现。不只是知道泵在退化,而是确保正确的工作被计划、批准、执行并总结经验。

资产绩效管理(APM) 关注可靠性结果:监测状态、检测异常、理解风险并推荐减少故障的行动。它回答“什么可能会失效、何时以及应该怎么做?”

企业资产管理(EAM)/CMMS 是资产与维护操作的记录系统:资产层级、工单、劳务、许可证、库存与合规历史。它回答“我们如何计划、跟踪并控制工作与成本?”

配合使用时,APM 能优先安排正确的干预措施,而 EAM 确保这些干预以适当控制执行——从而支持可靠性并更好地控制成本。

当预测性维护推动可衡量的结果时,它才变得有意义,例如:

成功的项目通常从基础做起:

没有后续执行的分析会变成没人信任的看板。如果模型标记出轴承磨损,但没有人创建工单、预留备件或在修复后记录发现,系统就无法学习——业务也感受不到价值。

它指的是软件会影响真实世界运行的行业——电网、铁路、工厂和公共事业——因此数据质量和时效性影响的不是仅仅报告,而是正常运转、安全与成本。

在这些环境中,数据必须是可信的、时间对齐的,并且连接到真实资产和运行状况,以支持那些不能等待的决策。

因为运营不能简单地“以后再更新”。传感器可能有噪声,网络可能丢包,错误或延迟的决策可能导致报废、停机或安全风险。

工业团队还需要决策对操作员、工程师和监管者是可解释的——不仅仅是统计学上的准确。

OT(运维技术)负责运行过程:PLC、SCADA、仪表和确保设备稳定的安全实践。

IT(信息技术)负责运行业务:ERP、EAM/CMMS、分析、身份与访问管理以及企业级网络安全。

融合的意义在于在确保安全的前提下,让两者共享正确的数据,从而将操作信号触发业务工作流(如工单、库存检查、排班)。

常见问题包括:

修复这些基础问题通常比添加新的 BI 工具更能解决“看板不一致”的问题。

数据量本身并不能告诉你该怎么做,除非你知道:

例如:“8 mm/s 的振动”只有在与特定水泵、某条产线、运行负载与最近的维修记录关联后,才具有可操作性。

一个实用流程是:

目标是实现决策与落地,而不是仅仅生成更多看板。

在以下情况下使用边缘处理:

当你需要以下功能时把处理放到集中平台(云/数据中心):

APM(资产绩效管理)着重于风险与可靠性结果:监测状态、检测异常、评估风险并推荐减少故障的措施。

EAM/CMMS 是执行与审计维护的记录系统:资产层级、工单、工时、备件、许可证与历史。

APM 优先排序“做什么”,而 EAM 确保这些工作被计划、受控并完成。

数字孪生是一个用于在改变真实系统前测试“如果……会怎样?”的问题的实用模型——可以用于产能、能耗、磨损与约束的对比决策,并非仅仅是演示用的 3D 动画。

要具备可信度,孪生需要两类数据:

还要计划持续维护(模型漂移、传感器缺失、校验与版本管理)。

从适应工业现实出发的核心控制项:

此外要为恢复做准备:离线备份、演练恢复流程、定义恢复优先级,并明确 IT、OT 与运营领导之间的职责分工。