La idea principal: cohetes que mejoran como software

La apuesta definitoria de SpaceX no es solo “hacer cohetes reutilizables”. Es creer que un programa de cohetes puede gestionarse con una mentalidad similar a la del software: lanzar una versión funcional, aprender rápidamente del uso en el mundo real y plegar esas lecciones en la siguiente construcción—una y otra vez.

Ese encuadre importa porque cambia el objetivo: ya no se busca construir un vehículo “perfecto” único, sino un motor de mejora continua. Aún se requiere ingeniería de grado aeroespacial y seguridad. Pero también se trata cada lanzamiento, aterrizaje, encendido de prueba y re-acondicionamiento como datos que ajustan diseños y operaciones.

Por qué la cadencia cambia lo posible

La cadencia—con qué frecuencia lanzas—convierte la iteración de un eslogan en una ventaja que se compone.

Cuando los vuelos son raros, la retroalimentación es lenta. Los problemas tardan más en reproducirse, los equipos pierden contexto, los proveedores cambian piezas y las mejoras llegan en lotes grandes y riesgosos.

Cuando los vuelos son frecuentes, los bucles de retroalimentación se acortan. Observas el rendimiento en condiciones variadas, validas correcciones más rápido y construyes memoria institucional. Con el tiempo, una alta cadencia puede reducir costos (por producción y reutilización más constantes) y aumentar la fiabilidad (por exposición repetida a condiciones reales de operación).

Este artículo se enfoca en los mecanismos, no en la publicidad. No vamos a apoyarnos en cifras exactas ni en afirmaciones rotundas. En su lugar, examinaremos el sistema práctico: cómo manufactura, integración, operaciones y velocidad de aprendizaje se refuerzan mutuamente.

Términos clave que usaremos

Iteración: Un ciclo de construir, probar, aprender y actualizar—a menudo en pasos más pequeños y rápidos en vez de rediseños gigantes.

Integración (integración vertical): Poseer más de la “pila”, desde el diseño y la fabricación hasta el software y las operaciones, para que las decisiones y los cambios no esperen largos traspasos externos.

Foso: Una ventaja duradera difícil de copiar por los competidores. Aquí, el foso no es una única invención; es una rueda que gana impulso donde la cadencia acelera el aprendizaje, el aprendizaje mejora vehículos y operaciones, y esas mejoras facilitan una cadencia aún mayor.

Integración vertical: poseer más de la pila

En términos simples, integración vertical significa fabricar más de las piezas clave tú mismo en lugar de comprarlas a una larga cadena de proveedores. En vez de actuar principalmente como un “integrador de sistemas” que ensambla componentes de otras empresas, controlas más del diseño y la fabricación de extremo a extremo.

Por qué la aeroespacial tradicional externalizaba tanto

La vieja escuela aeroespacial solía apoyarse fuertemente en contratistas por varias razones prácticas:

- Gestión de riesgo: Repartir trabajo entre proveedores establecidos reducía la posibilidad de que un nuevo paso de fábrica sin probar retrasara todo el programa.

- Especialización: Muchos componentes (aviónica, válvulas, materiales, motores) son especialidades profundas con décadas de experiencia por parte de proveedores.

- Estructura contractual: Contratos gubernamentales de coste más beneficio recompensaban conformidad y documentación, no velocidad. Las grandes redes de proveedores encajaban en ese modelo.

La ventaja: menos traspasos, cambio más rápido

Cuando más de la pila está bajo un mismo techo (o un mismo conjunto de equipos internos), la coordinación se simplifica. Hay menos “interfaces” entre empresas, menos fronteras contractuales y menos rondas de negociación cada vez que un diseño cambia.

Eso importa porque la iteración en hardware depende de bucles rápidos:

- Los ingenieros pueden ajustar un diseño y obtener retroalimentación de la fabricación de inmediato.

- La producción puede señalar problemas recurrentes y empujar correcciones hacia arriba rápidamente.

- Los datos de pruebas fluyen a la misma organización que puede actuar sobre ellos, sin esperar los calendarios de los proveedores.

Los trade-offs: costo y amplitud

La integración vertical no es automáticamente mejor. Asumes costos fijos más altos (instalaciones, equipos, personal) y necesitas amplia experiencia interna en muchas disciplinas. Si tu tasa de lanzamientos o volumen de producción baja, igual cargas con esos costos.

También puede crear nuevos cuellos de botella internos: cuando lo posees todo, no puedes externalizar la responsabilidad—tienes que construir la capacidad tú mismo, y eso requiere atención gerencial sostenida.

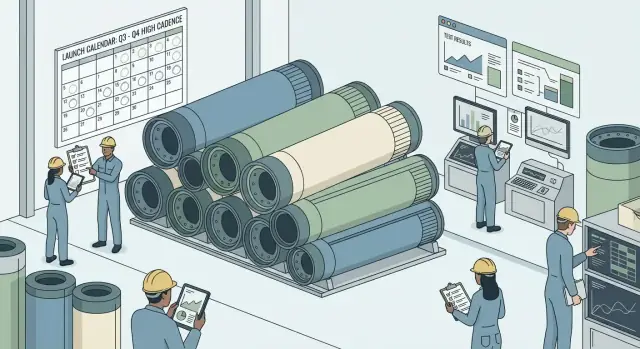

Fábrica primero: la manufactura como arma competitiva

La velocidad de iteración de SpaceX no es solo una historia de diseño: es una historia de fábrica. La velocidad de fabricación afecta la velocidad de prueba, que afecta la velocidad de diseño. Si construir la siguiente unidad lleva semanas, el equipo espera semanas para saber si un cambio ayudó. Si lleva días, aprender se vuelve rutina.

Construir rápido para probar rápido (y aprender rápido)

Una fábrica que puede producir piezas de manera consistente en un ritmo ajustado convierte los experimentos en una canalización en lugar de eventos especiales. Eso importa porque los cohetes no se “depuran” barato en el campo; el equivalente más cercano es construir, probar y volar hardware real. Cuando la producción es lenta, cada prueba es preciosa y los calendarios se vuelven frágiles. Cuando la producción es rápida, los equipos pueden intentar más objetivos manteniendo el control del riesgo.

La estandarización reduce el retrabajo

La estandarización es el acelerador silencioso: interfaces comunes, piezas repetibles y procesos compartidos significan que un cambio en un área no obliga a rediseñar todo. Cuando conectores, puntos de montaje, ganchos de software y procedimientos de prueba son consistentes, los equipos pasan menos tiempo “haciendo que encaje” y más tiempo mejorando el rendimiento.

Utillaje interno y automatización acortan los ciclos de cambio

Poseer el utillaje—plantillas, dispositivos, bancos de prueba y sistemas de medición—permite a los equipos actualizar el sistema de producción tan rápido como actualizan el producto. La automatización ayuda doblemente: acelera el trabajo repetitivo y hace la calidad más medible, de modo que los equipos pueden confiar en los resultados y avanzar.

Diseño para fabricabilidad (DFM) en cohetes

DFM significa diseñar piezas que sean más fáciles de construir de la misma manera cada vez: menos componentes únicos, ensamblajes más simples y tolerancias que coincidan con las capacidades reales del taller. La ganancia no es solo reducción de costos: son ciclos de cambio más cortos, porque la “siguiente versión” no requiere reinventar cómo construirla.

Iteración rápida: bucles de retroalimentación cortos que se componen

El bucle de iteración de SpaceX se parece menos a “diseñar una vez, certificar y luego volar” y más a un ciclo repetido de construir → probar → aprender → cambiar. El poder no está en un solo gran avance: está en el efecto compuesto de muchas pequeñas mejoras hechas con rapidez, antes de que las suposiciones se fijen en compromisos a nivel de programa.

Construir → Probar → Aprender → Cambiar (y repetir)

La clave es tratar el hardware como algo que puedas tocar pronto. Una pieza que pasa una revisión en papel puede todavía agrietarse, vibrar, tener fugas o comportarse de forma extraña cuando se somete a frío, calor o cargas que las hojas de cálculo no capturan por completo. Las pruebas frecuentes sacan esos cheques de realidad más pronto, cuando las correcciones son más baratas y no se propagan por todo el vehículo.

Por eso SpaceX enfatiza pruebas instrumentadas—fuegos estáticos, tanques, válvulas, motores, eventos de separación de etapa—donde la meta es observar lo que realmente ocurre, no lo que debería ocurrir.

Por qué las pruebas reales superan la documentación perfecta

Las revisiones en papel son valiosas para detectar problemas obvios y alinear equipos. Pero tienden a premiar la confianza y la completitud, mientras que las pruebas premian la verdad. Poner hardware en funcionamiento expone:

- sorpresas de integración (interfaces que “funcionaban” en CAD)

- variación de fabricación (tolerancias que se acumulan mal)

- casos límite (temperatura, vibración, cargas transitorias)

La falla como dato—cuando está contenida

Iterar no significa ser descuidado. Significa diseñar experimentos para que las fallas sean sobrevivibles: proteger a las personas, limitar el radio de blast, capturar telemetría y convertir el resultado en una acción de ingeniería clara. Una falla en un artículo de prueba puede ser un evento rico en información; la misma falla durante una misión operativa es reputacional y afecta a clientes.

Pruebas de prototipo vs. misiones operativas

Una distinción útil es la intención:

- Pruebas de prototipo: empujar límites para aprender rápido, aceptar mayor riesgo y priorizar el conocimiento.

- Misiones operativas: entregar cargas útiles con fiabilidad, priorizar estabilidad y gestionar cambios con conservadurismo.

Mantener ese límite claro permite que velocidad y disciplina coexistan.

Por qué los cohetes empezaron a parecerse al software (y dónde no)

A menudo se describe a SpaceX como si tratara los cohetes como software: construir, probar, aprender y enviar una “versión” mejorada. La comparación no es perfecta, pero explica un cambio real en cómo los sistemas de lanzamiento modernos mejoran con el tiempo.

El hardware no puede “desplegarse”, pero sí puede iterar

Los equipos de software pueden enviar actualizaciones diariamente porque los errores son reversibles y la reversión es barata. Los cohetes son máquinas físicas que operan en márgenes extremos; las fallas son costosas y a veces catastróficas. Eso significa que la iteración debe atravesar la realidad de la fabricación y puertas de seguridad: las piezas deben construirse, ensamblarse, inspeccionarse, probarse y certificarse.

Lo que hace que el desarrollo de cohetes se sienta más “como software” es comprimir ese ciclo físico—convertir meses de incertidumbre en semanas de progreso medido.

Modularidad, reutilización y bucles de aprendizaje rápidos

La iteración se acelera cuando los componentes están diseñados para ser intercambiados, reacondicionados y probados repetidamente. La reutilización no solo ahorra hardware; crea más oportunidades para examinar piezas voladas, validar suposiciones y retroalimentar mejoras a la siguiente construcción.

Algunos habilitadores que estrechan ese bucle:

- Subsistemas modulares que pueden actualizarse sin rediseñar todo

- Interfaces estandarizadas que reducen sorpresas de integración

- Hardware probado en vuelo que ancla cambios futuros en resultados reales

La telemetría es el “historial de commits”

Los equipos de software aprenden de logs y monitorización. SpaceX aprende de telemetría densa: sensores, flujos de datos de alta frecuencia y análisis automatizado que convierten cada encendido de prueba y vuelo en un conjunto de datos. Cuanto más rápido los datos se convierten en insight—y el insight en cambio de diseño—más se compone la iteración.

Dónde se rompe la analogía

Los cohetes todavía obedecen restricciones que el software no tiene:

- Límites materiales y físicos (fatiga, vibración, ciclos térmicos)

- Plazos de entrega para piezas especializadas y utillaje

- Regulación y seguridad que ralentizan el cambio y exigen evidencia

Así que los cohetes no pueden iterar como aplicaciones. Pero con diseño modular, fuerte instrumentación y pruebas disciplinadas, pueden iterar lo suficiente para capturar un beneficio clave del software: mejora constante impulsada por bucles de retroalimentación estrechos.

Cadencia de lanzamientos: la rueda que impulsa costo y fiabilidad

La cadencia de lanzamientos es fácil de tratar como una métrica de vanidad—hasta que ves los efectos de segundo orden que crea. Cuando un equipo vuela a menudo, cada lanzamiento genera datos frescos sobre rendimiento del hardware, decisiones meteorológicas, coordinación de rango, temporización de cuenta regresiva y operaciones de recuperación. Ese volumen de “repeticiones reales” acelera el aprendizaje de una forma que las simulaciones y misiones ocasionales no igualan.

Más vuelos, más aprendizaje, más confianza

Cada lanzamiento adicional produce una muestra más amplia de resultados: anomalías menores, lecturas de sensores fuera de lo nominal, sorpresas en la puesta a punto y peculiaridades del sistema de tierra. Con el tiempo, emergen patrones.

Eso importa para la fiabilidad, pero también para la confianza. Un vehículo que ha volado frecuentemente bajo condiciones variadas se vuelve más fácil de confiar—no porque nadie minimice el riesgo, sino porque existe un registro más grueso de lo que realmente sucede.

La repetición operativa mejora todo el sistema

La alta cadencia no solo mejora cohetes. Mejora personas y procesos.

Las tripulaciones de tierra refinan procedimientos mediante la repetición. La formación se vuelve más clara porque se ancla en eventos recientes, no en documentación antigua. Utillaje, listas de verificación y traspasos se ajustan. Incluso las partes “aburridas”—flujo en plataforma, carga de propelentes, protocolos de comunicaciones—se benefician de ejercitarse regularmente.

Reducir el costo promedio al repartir esfuerzo fijo

Un programa de lanzamientos tiene grandes costos fijos: instalaciones, equipos especializados, soporte de ingeniería, sistemas de seguridad y gestión. Volar con más frecuencia puede reducir el costo medio por lanzamiento al repartir esos gastos fijos en más misiones.

Al mismo tiempo, un ritmo predecible reduce el desgaste. Los equipos planifican plantilla, ventanas de mantenimiento e inventario con menos emergencias y menos tiempo ocioso.

Mejores condiciones y cronogramas más fluidos

La cadencia también cambia el lado de la oferta. La demanda regular tiende a mejorar las condiciones con proveedores, acortar plazos y reducir tarifas por entrega urgente. Internamente, los cronogramas estables facilitan la preparación de piezas, la asignación de activos de prueba y evitar reordenes de última hora.

En conjunto, la cadencia se convierte en una rueda de impulso: más lanzamientos generan más aprendizaje, lo que mejora fiabilidad y eficiencia, lo que permite más lanzamientos.

Cómo la cadencia se vuelve un foso

Alta cadencia no es solo “más lanzamientos.” Es una ventaja sistémica que se compone. Cada vuelo genera datos, pone a prueba operaciones y obliga a los equipos a resolver problemas reales bajo restricciones reales. Cuando puedes hacer eso repetidamente—sin reinicios largos—subes la curva de aprendizaje más rápido que los competidores.

El mecanismo del foso: aprendizaje + rendimiento + confianza

La cadencia crea una rueda triple:

- Curvas de aprendizaje: vuelos frecuentes revelan modos de falla, procesos débiles y variabilidad oculta. Las correcciones se validan rápido y se incorporan al siguiente vehículo y campaña.

- Rendimiento: la demanda estable mantiene fábricas, sitios de lanzamiento y tripulaciones ocupadas. Mayor utilización reparte costos fijos y hace que invertir en mejoras incrementales valga la pena.

- Confianza del cliente: la fiabilidad no es solo una propiedad de diseño; también es operativa. Un equipo que lanza a menudo tiende a mejorar en las partes “aburridas”—listas de verificación, recuperación, reacondicionamiento, coordinación de rango—que los clientes perciben como confianza.

Por qué la cadencia disuade a competidores

Un rival puede copiar una característica de diseño, pero igualar la cadencia requiere una máquina de extremo a extremo: tasa de fabricación, capacidad de respuesta de la cadena de suministro, tripulaciones entrenadas, infraestructura de tierra y la disciplina para ejecutar procesos repetibles. Si algún eslabón es lento, la cadencia se detiene—y la ventaja compuesta desaparece.

El backlog no es la tasa de lanzamientos

Un gran backlog puede coexistir con bajo ritmo si vehículos, plataformas o operaciones están restringidos. Cadencia es sobre ejecución sostenida, no sobre demanda de marketing.

Señales a vigilar

Si quieres juzgar si la cadencia se está convirtiendo en una ventaja durable, sigue:

- Tiempo de vuelta: qué tan rápido regresan a servicio propulsores y plataformas

- Tasa de producción: cuántos vehículos/motores aptos para vuelo se completan por mes

- Variedad de misión: capacidad para manejar distintas órbitas, clases de carga y requisitos de clientes sin romper el ritmo

Esas métricas revelan si el sistema está escalando—o simplemente corriendo sprints ocasionales.

Reutilización como habilitador, no como atajo

Reutilizar un cohete suena como una victoria de costo automática: vuélalo de nuevo, paga menos. En la práctica, la reutilización solo reduce el costo marginal si el tiempo y la mano de obra entre vuelos se mantienen bajo control. Un propulsor que requiere semanas de re-acondicionamiento meticuloso se vuelve una pieza de museo, no un activo de alta velocidad.

La velocidad de reacondicionamiento es el verdadero producto

La pregunta clave no es “¿Podemos aterrizarlo?” sino “¿Qué tan rápido podemos certificarlo para la próxima misión?” Un reacondicionamiento rápido convierte la reutilización en una ventaja de calendario: menos etapas nuevas que construir, menos piezas de larga espera que esperar y más oportunidades para lanzar.

Esa rapidez depende de diseñar para reparabilidad (acceso fácil, swaps modulares) y de aprender qué no tocar. Cada desmontaje evitado es un ahorro compuesto en mano de obra, utillaje y tiempo en calendario.

SOPs: aburridos, esenciales y escalables

El giro rápido depende menos de heroicidades y más de procedimientos operativos estándar (SOPs). Checklists claras, inspecciones repetibles y flujos de trabajo “conocidos y buenos” reducen la variación—el enemigo oculto de la reutilización rápida.

Los SOPs también hacen que el rendimiento sea medible: horas de turnaround, tasas de defecto y modos de falla recurrentes. Cuando los equipos pueden comparar vuelos manzana con manzana, la iteración se vuelve enfocada en lugar de caótica.

Las limitaciones que mantienen honesta la reutilización

La reutilización se ve limitada por realidades operativas:

- Inspecciones: aún necesitas confianza en que el vehículo es seguro después de calor extremo, vibración y cargas.\n- Vida de componentes: algunos componentes tienen vidas definidas o límites de fatiga que obligan a reemplazos programados.\n- Requisitos de misión: misiones con mayor energía pueden someter el hardware a más esfuerzo, cambiando lo que “reutilizable” significa para ese vuelo.

Cuando reutilización y cadencia se refuerzan mutuamente

Si se maneja bien, la reutilización aumenta la cadencia, y mayor cadencia mejora la reutilización. Más vuelos generan más datos, lo que ajusta procedimientos, mejora diseños y reduce la incertidumbre por vuelo—convirtiendo la reutilización en un habilitador de la rueda de cadencia, no en un atajo hacia lanzamientos baratos.

Control de la cadena de suministro: velocidad, pero con nuevos cuellos

El impulso de SpaceX por fabricar más hardware propio no es solo para ahorrar dinero—es para proteger el calendario. Cuando una misión depende de una sola válvula, chip o pieza fundida tardía, el programa de cohetes hereda el calendario del proveedor. Al traer componentes clave dentro, reduces el número de traspasos externos y la posibilidad de que un retraso upstream se convierta en una ventana de lanzamiento perdida.

Por qué “poseer las piezas” puede acelerar todo

Las cadenas internas pueden alinearse con las mismas prioridades que el equipo de lanzamiento: aprobaciones de cambio más rápidas, coordinación más estrecha en actualizaciones de ingeniería y menos sorpresas sobre plazos. Si después de una prueba se necesita un ajuste de diseño, un equipo integrado puede iterar sin renegociar contratos o esperar la próxima tanda de producción de un proveedor.

Los cuellos no desaparecen—se trasladan

Fabricar más piezas internamente todavía deja limitaciones reales:

- Materiales y procesos: aleaciones especiales, capacidad de tratamiento térmico y equipos de prueba pueden convertirse en cuellos.

- Subcomponentes especializados: algunos elementos (cierta electrónica, sensores o pasos nicho de manufactura) pueden requerir proveedores externos con capacidad limitada.

A medida que sube el volumen de vuelos, las decisiones de hacer o comprar suelen cambiar. Al principio, comprar puede parecer más rápido; más adelante, el mayor rendimiento puede justificar líneas internas dedicadas, utillaje y recursos de QA. La meta no es “fabricar todo”, sino “controlar lo que controla tu calendario”.

Gestión de riesgo a alta velocidad

La integración vertical puede crear puntos únicos de falla: si una celda interna se atrasa, no hay un segundo proveedor que la sustituya. Eso eleva el listón para control de calidad, redundancia en procesos críticos y estándares claros de aceptación—para que la velocidad no se convierta en retrabajo y piezas desechadas.