Qué significa cuando los datos se encuentran con la economía física

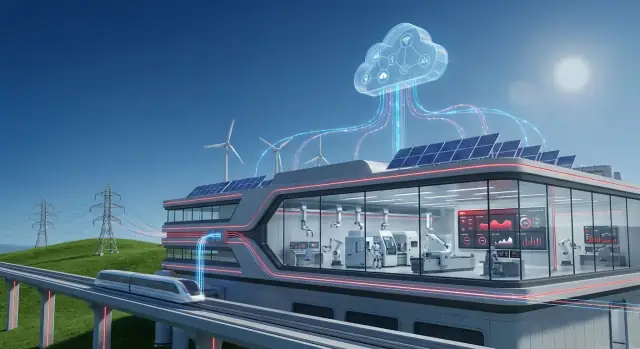

La “economía física” es la parte del negocio que mueve átomos, no solo información. Es la central eléctrica que equilibra oferta y demanda, la red ferroviaria que mantiene los trenes a tiempo, la fábrica que convierte materias primas en productos terminados y la empresa de agua que mantiene presión y calidad en una ciudad.

En estos entornos, el software no solo mide clics o conversiones: influye en equipos reales, personas reales y costes reales. Una decisión de mantenimiento tardía puede convertirse en una avería. Una ligera deriva de proceso puede transformarse en chatarra, tiempo de inactividad o un incidente de seguridad.

Por eso los datos importan de forma distinta aquí: deben ser oportunos, confiables y estar ligados a lo que ocurre sobre el terreno.

Por qué los datos son diferentes cuando operas activos

Cuando tu “producto” es disponibilidad, rendimiento y fiabilidad, los datos se convierten en una herramienta práctica:

- Para ver qué está ocurriendo realmente (vibración, temperatura, consumo energético, tiempos de ciclo)

- Para predecir qué es probable que ocurra a continuación (signos tempranos de fallo, cuellos de botella que se forman)

- Para elegir la mejor acción (enviar una brigada, disminuir la línea, reconfigurar energía, reordenar repuestos)

Pero hay verdaderos compromisos. No puedes parar una fábrica para “actualizar después”. Los sensores pueden ser ruidosos. La conectividad no está garantizada. Y las decisiones a menudo deben ser explicables para operadores, ingenieros y reguladores.

OT + IT: dos mundos que necesitan cooperar

Aquí es donde la convergencia OT–IT empieza a importar.

- OT (Operational Technology) es el mundo de las máquinas: sistemas de control, PLCs, SCADA, instrumentación y las prácticas de seguridad y fiabilidad que mantienen las operaciones estables.

- IT (Information Technology) es el mundo de los sistemas de negocio: ERP, registros de activos, gestión de servicios, analítica, identidad y acceso, y ciberseguridad empresarial.

Cuando OT e IT trabajan juntos, las señales operativas pueden desencadenar flujos de trabajo empresariales: crear una orden de trabajo, comprobar inventario, programar equipos y seguir resultados.

Qué esperar de esta guía

Aprenderás dónde aparece típicamente el valor (disponibilidad, mantenimiento, eficiencia energética), qué se requiere arquitectónicamente (patrones edge-a-nube) y qué vigilar (seguridad, gobernanza y gestión del cambio). El objetivo es una imagen clara y realista de cómo los datos industriales se convierten en mejores decisiones—no simplemente en más paneles.

Hitachi en contexto: raíces industriales más capacidades de software

Hitachi se sitúa en una intersección cada vez más importante para las organizaciones modernas: los sistemas que hacen funcionar operaciones físicas (trenes, redes eléctricas, fábricas, plantas de agua) y el software que planifica, mide y mejora cómo rinden esas operaciones.

Ese trasfondo importa porque los entornos industriales tienden a recompensar la ingeniería probada, los ciclos de vida largos de los activos y las mejoras incrementales y constantes—no los cambios rápidos de plataforma.

Qué incluye “tecnología industrial”

Cuando la gente dice “tecnología industrial” en este contexto, suele hablar de la pila que mantiene los procesos del mundo real estables y seguros:

- Equipos y activos: motores, variadores, material rodante, transformadores, bombas, turbinas y otras máquinas de larga vida.

- Controles y automatización: sensores, control tipo PLC/SCADA, sistemas de seguridad e instrumentación que indican a los operadores lo que sucede.

- Prácticas de ingeniería y operación: rutinas de mantenimiento, métodos de fiabilidad, puesta en marcha y normas que rigen la disponibilidad y la seguridad.

Este lado se trata de física, restricciones y condiciones de operación—calor, vibración, carga, desgaste y las realidades del trabajo de campo.

Qué incluye “software empresarial”

“El software empresarial” es el conjunto de sistemas que convierte las operaciones en decisiones coordinadas y acciones auditables entre equipos:

- Planificación y finanzas (ERP): presupuestos, compras, inventario y visibilidad de costes.

- Gestión de activos y mantenimiento (EAM/CMMS): órdenes de trabajo, repuestos, inspecciones e historial de ciclo de vida.

- Analítica e informes: paneles, KPIs y tendencias de rendimiento.

- Flujos de trabajo y colaboración: aprobaciones, seguimiento de incidentes y coordinación transversal.

La historia de Hitachi es relevante porque refleja un cambio más amplio: las empresas industriales quieren que los datos operativos fluyan hacia los flujos de trabajo empresariales sin perder contexto ni control. La meta no es “más datos” por el hecho de tenerlos, sino una alineación más estrecha entre lo que pasa en el terreno y cómo la organización planifica, mantiene y mejora sus activos en el tiempo.

De máquinas a insights: el recorrido de los datos operativos

Los sitios industriales están llenos de señales que describen lo que pasa ahora: temperaturas que derivan, vibración que aumenta, calidad de energía que fluctúa, rendimiento que baja, alarmas que parpadean. Fábricas, sistemas ferroviarios, minas y servicios generan estas señales continuamente porque el equipo físico debe monitorizarse para mantenerse seguro, eficiente y conforme.

El reto no es obtener más datos: es convertir lecturas crudas en decisiones en las que la gente confíe.

De dónde vienen realmente los datos

La mayoría de las operaciones extraen de una mezcla de sistemas de control en tiempo real y registros de negocio:

- Sensores y medidores en bombas, turbinas, motores, líneas y subestaciones (presión, flujo, corriente, vibración, etc.)

- Sistemas PLC y SCADA que controlan y supervisan procesos, a menudo almacenando datos en un historian

- Registros de mantenimiento y órdenes de trabajo desde herramientas EAM/CMMS (qué falló, qué se reemplazó, cuánto tardó)

- Datos ERP como órdenes de producción, inventario, compras y centros de coste—útiles para conectar rendimiento con dinero

Por sí mismas, cada fuente cuenta una historia parcial. Juntas, pueden explicar por qué cambia el rendimiento y qué hacer a continuación.

Qué sale mal en el camino hacia el “insight”

Los datos operativos son desordenados por razones previsibles. Los sensores se reemplazan, las etiquetas se renombran y las redes pierden paquetes. Problemas comunes incluyen:

- Valores faltantes o duplicados (huecos durante cortes, muestras repetidas tras reconexiones)

- Etiquetas y unidades inconsistentes ("Temp_1" vs "TMP-01", °C vs °F, kW vs MW)

- Problemas de sincronización temporal entre dispositivos y sistemas (una deriva de reloj de cinco minutos puede romper el análisis causa-efecto)

Si alguna vez te has preguntado por qué los paneles discrepan, a menudo es porque las marcas temporales, los nombres o las unidades no coinciden.

Por qué el contexto vence al volumen

Una lectura solo tiene sentido cuando puedes responder: ¿a qué activo pertenece esto, dónde está y en qué estado estaba?

“Vibración = 8 mm/s” es mucho más accionable cuando está vinculada a Bomba P-204, en la Línea 3, funcionando al 80% de carga, después de un cambio de cojinetes el mes pasado, durante una corrida de producto específica.

Ese contexto—jerarquía de activos, ubicación, modo de operación e historial de mantenimiento—es lo que permite a la analítica separar variación normal de señales tempranas de fallo.

El recorrido de los datos operativos es esencialmente un movimiento de señales → series temporales limpias → eventos contextualizados → decisiones, de modo que los equipos puedan pasar de reaccionar a alarmas a gestionar el rendimiento deliberadamente.

Convergencia OT–IT: unir dos mundos sin romper ninguno

La tecnología operacional (OT) es lo que hace funcionar una operación física: máquinas, sensores, sistemas de control y los procedimientos que mantienen una planta, una red ferroviaria o una subestación en funcionamiento seguro.

La tecnología de la información (IT) es lo que hace funcionar el negocio: ERP, finanzas, RR. HH., compras, sistemas de clientes y las redes y apps que usan los empleados a diario.

La convergencia OT–IT es simplemente lograr que estos dos mundos compartan los datos adecuados en el momento oportuno—sin poner en riesgo la producción, la seguridad o el cumplimiento.

Dónde suele aparecer la fricción

La mayoría de los problemas no son primero técnicos; son operativos.

- Propiedad e incentivos: los equipos OT se miden por disponibilidad y seguridad. Los equipos IT se miden por estandarización, control de costes y ciberseguridad.

- Control de cambios: en OT, una “pequeña actualización” puede parar una línea. En IT, parchar frecuentemente es normal.

- Requisitos de disponibilidad: los sistemas OT pueden funcionar años con downtime mínimo; las ventanas de mantenimiento son raras y muy planificadas.

- Vocabularios diferentes: OT habla en alarmas, PLCs y puntos de consigna; IT habla en tickets, APIs y gestión de identidades.

Qué necesita realmente la integración

Para que la convergencia sea práctica, normalmente necesitas algunos bloques constructivos:

- Conectores y protocolos que puedan leer señales OT de forma segura (a menudo vía gateways) y mapearlas a formatos amigables para IT.

- APIs para mover datos hacia aplicaciones empresariales (mantenimiento, inventario, finanzas) y de vuelta.

- Streams de eventos para momentos de “algo acaba de pasar”—como un pico de vibración que desencadena una orden de trabajo.

- Alineación de datos maestros para que todos acuerden qué significa “activo”, “sitio” u “orden de trabajo” entre sistemas.

Un camino más seguro: empezar pequeño, probar valor y luego escalar

Un enfoque práctico es elegir un caso de alto valor (por ejemplo, mantenimiento predictivo en un activo crítico), conectar un conjunto limitado de datos y acordar métricas de éxito claras.

Una vez que el flujo de trabajo esté estable—calidad de datos, alertas, aprobaciones y seguridad—expande a más activos y luego a más sitios. Esto mantiene al equipo OT cómodo con la fiabilidad y el control de cambios mientras da a IT los estándares y la visibilidad que necesita para escalar.

Arquitectura edge-a-nube en lenguaje llano

Entrega con control de cambios

Exporta el código fuente, despliega y protege los cambios con snapshots y reversión.

Los sistemas industriales generan señales valiosas—temperaturas, vibración, consumo energético, rendimiento—pero no todas pertenecen al mismo lugar. “Edge-a-nube” simplemente significa dividir el trabajo entre ordenadores cerca del equipo (edge) y plataformas centralizadas (nube o centro de datos), según lo que la operación necesite.

Por qué parte del procesamiento permanece cerca del equipo

Ciertas decisiones deben ocurrir en milisegundos o segundos. Si un motor se sobrecalienta o se dispara un interbloqueo de seguridad, no puedes esperar el viaje de ida y vuelta a un servidor lejano.

El procesamiento en el edge ayuda con:

- Control y alertas de baja latencia: respuestas rápidas para alarmas, controles de calidad y optimización local.

- Fiabilidad durante problemas de red: la planta sigue operando aunque la conectividad falle.

- Ahorro de ancho de banda: filtrar y comprimir flujos de sensores de alta frecuencia antes de enviar resúmenes.

Las plataformas centralizadas son mejores cuando el valor depende de combinar datos entre líneas, plantas o regiones.

El trabajo típico “lado nube” incluye:

- Analítica entre sitios: comparar rendimiento entre instalaciones, identificar mejores prácticas.

- Modelos a nivel de flota: mejorar el mantenimiento predictivo aprendiendo de muchos activos similares.

- Informes y cumplimiento: paneles estandarizados para ejecutivos, auditores y equipos de sostenibilidad.

Un flujo de referencia simple (recoger → limpiar → analizar → actuar)

- Recoger: sensores/PLCs/SCADA envían datos a un gateway en el edge.

- Limpiar: el edge normaliza unidades, marcas temporales y etiquetas; puede eliminar ruido obvio.

- Analizar: reglas o modelos rápidos se ejecutan localmente; análisis más pesados se ejecutan centralmente donde hay más cómputo e historial.

- Actuar: las acciones regresan como alertas, órdenes de trabajo o recomendaciones de consigna—a menudo integradas en herramientas de mantenimiento y empresariales (por ejemplo, vía /blog/ot-it-convergence).

Fundamentos de gobernanza: quién puede acceder a qué datos—y por qué

La arquitectura también es cuestión de confianza. Una buena gobernanza define:

- Roles y permisos: los operadores ven datos de proceso en vivo; los ingenieros de confiabilidad ven salud de activos; los ejecutivos ven KPIs.

- Propiedad de datos: quién aprueba compartir datos entre sitios o con proveedores.

- Auditabilidad: registros de quién accedió a datos y qué cambió.

Cuando edge y nube están diseñados juntos, obtienes velocidad en planta y consistencia a nivel empresarial—sin forzar que cada decisión viva en un solo lugar.

Rendimiento de activos + flujos de trabajo empresariales: dónde aparece el valor

El software industrial crea el valor empresarial más visible cuando conecta cómo se comportan los activos con cómo responde la organización. No se trata solo de saber que una bomba se está degradando—se trata de asegurar que el trabajo correcto se planifique, apruebe, ejecute y de lo aprendido.

APM vs. EAM (y por qué ambos importan)

Asset Performance Management (APM) se enfoca en resultados de confiabilidad: monitorizar condición, detectar anomalías, entender riesgo y recomendar acciones que reduzcan fallos. Responde: “¿Qué es probable que falle, cuándo y qué deberíamos hacer?”

Enterprise Asset Management (EAM) es el sistema de registro para operaciones de activos y mantenimiento: jerarquías de activos, órdenes de trabajo, mano de obra, permisos, inventario e historial de cumplimiento. Responde: “¿Cómo planificamos, rastreamos y controlamos el trabajo y los costes?”

Usados juntos, APM puede priorizar las intervenciones correctas, mientras EAM garantiza que esas intervenciones ocurran con los controles adecuados—apoyando la fiabilidad y un control de costes más estricto.

Mantenimiento predictivo que aparece en el balance

El mantenimiento predictivo se vuelve significativo cuando genera resultados medibles como:

- Menos tiempo de inactividad no planificado (menos paradas de línea, menos llamadas de emergencia)

- Menor gasto en repuestos (menos stock “por si acaso”, menos pedidos urgentes)

- Operaciones más seguras (detección anticipada reduce fallos catastróficos y trabajos reactivos riesgosos)

- Mejor utilización de activos (mantenimiento alineado a la condición, no a conjeturas)

Qué necesitas para tener éxito

Los programas que funcionan suelen empezar por fundamentos:

- Una lista clara de modos de fallo para activos críticos (qué realmente se rompe y cómo)

- Líneas base de rendimiento e historial de mantenimiento (para que la mejora sea demostrable)

- Procesos de trabajo definidos que conecten alertas con acción (triaje, aprobación, programación, cierre)

- Propiedad: quién revisa insights, quién decide y quién ejecuta

Evita la trampa del “solo IA”

La analítica sin seguimiento se convierte en un panel que nadie confía. Si un modelo marca desgaste en cojinetes pero nadie crea una orden de trabajo, reserva piezas o registra hallazgos tras la reparación, el sistema no puede aprender—y el negocio no sentirá el beneficio.

Gemelos digitales y simulación para la toma de decisiones en el mundo real

Un gemelo digital se entiende mejor como un modelo práctico y operativo de un activo o proceso real—construido para responder preguntas de “qué pasa si?” antes de cambiar lo real. No es una animación 3D para presentaciones (aunque puede incluir visuales). Es una herramienta de decisión que combina cómo debería comportarse algo por diseño con cómo se está comportando realmente.

Qué puedes simular (y por qué importa)

Una vez que un gemelo refleja la realidad con suficiente precisión, los equipos pueden probar opciones sin riesgo:

- Rendimiento y cuellos de botella: “Si cambiamos la velocidad de línea o el tamaño de lote, ¿dónde se traslada la congestión?”

- Consumo energético: “¿Cuál es el impacto energético de ejecutar bombas de forma distinta, cambiar horarios o ajustar consignas?”

- Desgaste y vida restante: “¿Cómo afecta operar a mayor carga al desgaste de cojinetes o a los intervalos de mantenimiento?”

- Restricciones y compensaciones: “¿Podemos cumplir objetivos de producción sin superar límites de temperatura, umbrales de vibración o márgenes de seguridad?”

Aquí la simulación es valiosa: puedes comparar escenarios y elegir el que mejor encaje con metas de producción, coste, riesgo y cumplimiento.

Qué necesita un gemelo para ser creíble

Los gemelos útiles mezclan dos tipos de datos:

- Datos de ingeniería: especificaciones de diseño, lógica de control, curvas de equipo, modelos CAD/BIM, manuales de mantenimiento y restricciones de proceso.

- Datos operativos en vivo: lecturas de sensores, tags PLC/SCADA, tendencias del historian, órdenes de trabajo, condiciones ambientales e inputs de operadores.

Los programas de software industrial (incluyendo arquitecturas edge-a-nube) ayudan a mantener estas fuentes sincronizadas para que el gemelo refleje las operaciones del día a día y no solo las suposiciones “como diseñado”.

Limitaciones para planificar

Los gemelos digitales no son “configúralo y olvídalo.” Problemas comunes incluyen:

- Deriva del modelo: el mundo real cambia—los componentes envejecen, las condiciones de proceso se desplazan—así que las predicciones pierden precisión.

- Huecos y calidad de sensores: etiquetas faltantes, mala calibración o muestreo inconsistente pueden debilitar el gemelo.

- Mantenimiento continuo: actualizar parámetros, validar salidas y gestionar control de versiones requiere propiedad y rutina.

Un buen enfoque es empezar con una decisión estrecha (una línea, una clase de activos, un KPI), demostrar valor y luego expandir.

Seguridad, seguridad funcional y fiabilidad en la industria conectada

Elige un plan que se ajuste

Empieza en el nivel gratuito y sube solo cuando tus herramientas internas demuestren su valor.

Conectar fábricas, sistemas ferroviarios, activos energéticos y edificios crea valor—pero también cambia el perfil de riesgo. Cuando el software toca operaciones físicas, la seguridad ya no es solo proteger datos; es mantener sistemas estables, proteger a las personas y mantener el servicio.

Por qué la ciberseguridad industrial es diferente de la IT de oficinas

En IT de oficina, una brecha a menudo se mide en información perdida o tiempo de inactividad para trabajadores del conocimiento. En OT, las interrupciones pueden detener líneas de producción, dañar equipos o crear condiciones inseguras.

Los entornos OT también suelen ejecutar sistemas más antiguos durante largos ciclos de vida, no pueden siempre reiniciar bajo demanda y deben priorizar comportamiento predecible sobre cambios rápidos.

Controles básicos que realmente reducen el riesgo

Empieza con fundamentos que encajen en la realidad industrial:

- Segmentación de red: separar redes de negocio de redes operativas y, luego, segmentar zonas críticas (por ejemplo, sistemas de seguridad, controladores, historian/plataformas de datos). Limitar vías entre zonas y documentar el tráfico “permitido”.

- Identidad y acceso: usar cuentas nombradas, acceso por roles y autenticación multifactor cuando sea práctico—especialmente para acceso remoto. Restringir acceso de proveedores con aprobaciones temporales.

- Estrategia de parches: tratar el parcheo como un cambio de ingeniería. Probar actualizaciones, programar ventanas de mantenimiento y usar controles compensatorios (segmentación, listas de permitidos) cuando parchear no sea posible.

- Monitorización y detección: recoger logs de dispositivos edge, gateways, servidores y puntos clave de la red. Centrarse en comportamiento inusual (nuevas conexiones, comandos inesperados), no solo firmas de malware.

Expectativas de seguridad funcional y regulación

Los programas industriales deben alinear acciones de seguridad con necesidades de seguridad operacional y cumplimiento: control de cambios claro, trazabilidad de quién hizo qué y evidencia de que los sistemas críticos permanecen dentro de límites seguros de operación.

Preparación ante incidentes: planear la recuperación, no solo la prevención

Asume que algo fallará—sea un evento cibernético, una mala configuración o una falla de hardware. Mantén copias de seguridad offline, ensaya procedimientos de restauración, define prioridades de recuperación y asigna responsabilidades claras entre liderazgo de IT, OT y operaciones.

La fiabilidad mejora cuando todos saben qué hacer antes de que ocurra un incidente.

Resultados de sostenibilidad impulsados por inteligencia operacional

La sostenibilidad en la industria pesada no es principalmente una cuestión de marca—es un problema de operaciones. Cuando puedes ver lo que máquinas, plantas, flotas y redes de suministro están haciendo realmente (en casi tiempo real), puedes enfocar las fuentes específicas de desperdicio energético, paradas no planificadas, chatarra y retrabajo que impulsan costes y emisiones.

Cómo mejores datos operacionales reducen residuos y emisiones

La inteligencia operacional convierte “creemos que esta línea es ineficiente” en evidencia: qué activos consumen de más, qué pasos del proceso operan fuera de especificación y qué paradas forzadas obligan a ciclos de reinicio que queman combustible extra.

Incluso pequeñas mejoras—tiempos de calentamiento más cortos, menos horas de ralentí, control más estricto de consignas—se acumulan durante miles de horas de operación.

Palancas prácticas que generan resultados

Tres palancas aparecen repetidamente:

- Optimización: ajustar programación, consignas y rendimiento según restricciones (salud de equipo, precio de energía, demanda) para evitar funcionamiento ineficiente.

- Mantenimiento basado en condición: usar vibración, temperatura, consumo y alarmas para dar servicio cuando cambian los indicadores—evitando fallos que causan eventos de parada/arranque energéticamente costosos y exceso de chatarra.

- Informes: automatizar la recopilación de KPIs de energía, material y operación para que los equipos pasen menos tiempo compilando hojas y más tiempo corrigiendo causas raíz.

Medición vs. atribución vs. reducción

Ayuda separar tres conceptos:

- Medición: capturar datos precisos (medición, integridad de sensores, marcas temporales consistentes).

- Atribución: vincular consumo y emisiones a un proceso, producto, línea o sitio (para saber dónde actuar).

- Reducción: implementar cambios que reduzcan energía o emisiones de forma sostenible (y mantener las ganancias).

Las métricas transparentes importan. Usa líneas base claras, documenta supuestos y respalda afirmaciones con evidencia lista para auditoría. Esa disciplina ayuda a evitar exagerar impactos y facilita escalar el progreso real entre sitios.

Cómo evaluar e implementar un programa de software industrial

Informa KPIs energéticos más rápido

Automatiza el reporte de KPIs de energía y sostenibilidad para que los equipos pasen menos tiempo en hojas de cálculo.

Elegir software industrial no es solo una comparación de funciones—es un compromiso con cómo se hace el trabajo entre operaciones, mantenimiento, ingeniería y IT.

Una evaluación práctica empieza alineando las decisiones que quieres mejorar (por ejemplo: menos paradas no planificadas, órdenes de trabajo más rápidas, mejor rendimiento energético) y los sitios donde lo probarás primero.

Criterios de evaluación que importan

Usa un cuadro de puntuación que refleje tanto la planta como las necesidades empresariales:

- Ajuste de integración: ¿Puede conectarse a tus PLC/SCADA, historians, CMMS/EAM, ERP y plataformas de datos sin trabajo personalizado frágil?

- Escalabilidad: ¿Funcionará el mismo enfoque para una línea, un sitio y luego decenas—sin caídas de rendimiento ni rediseño?

- Soporte del proveedor: busca servicios de despliegue probados, SLAs claros, rutas de actualización y un ecosistema de socios para tu industria.

- Coste total de propiedad: la licencia es solo parte—incluye conectividad, hardware edge, implementación, ciberseguridad, formación y administración continua.

Plan de despliegue por fases (con victorias medibles)

Evita despliegues “big bang”. Un enfoque por fases reduce riesgo y construye credibilidad:

- Piloto (4–12 semanas): elige una clase de activos u cuello de botella. Define métricas de éxito por adelantado (por ejemplo, % de reducción de downtime, tiempo de respuesta de mantenimiento, energía por unidad).

- Escalar a un sitio: estandariza tags de datos, convenciones de nombres y flujos de trabajo. Documenta qué cambió y por qué.

- Replicar entre sitios: crea plantillas (paneles, alertas, disparadores de órdenes) y un modelo de gobernanza para que cada sitio no rehaga la rueda.

En la práctica, los equipos suelen subestimar cuántas herramientas “pequeñas” internas necesitarán durante el despliegue—colas de triaje, revisiones de excepciones, formularios de enriquecimiento de órdenes, flujos de aprobación y portales simples que conecten señales OT con sistemas IT. Plataformas como Koder.ai pueden ayudar aquí permitiendo que los equipos construyan e iterén rápidamente estas apps de apoyo vía chat, e integrarlas con APIs existentes—sin esperar un ciclo de desarrollo completamente personalizado.

Gestión del cambio: la parte que decide la adopción

El software industrial tiene éxito cuando los equipos de primera línea confían en él. Reserva tiempo para formación por roles, procedimientos actualizados (quién reconoce alertas, quién aprueba órdenes de trabajo) e incentivos que recompensen el comportamiento basado en datos—no solo apagar incendios.

Si estás comparando opciones, puede ayudar revisar los casos de uso empaquetados de un proveedor en /solutions, entender modelos comerciales en /pricing y hablar sobre tu entorno vía /contact.

Qué sigue para la tecnología industrial y el software empresarial

La tecnología industrial está pasando de “equipos conectados” a “resultados conectados”. La dirección es clara: más automatización en planta, más datos operativos disponibles para equipos de negocio y bucles de retroalimentación más rápidos entre planificación y ejecución.

En lugar de esperar informes semanales, las organizaciones esperarán visibilidad casi en tiempo real sobre producción, consumo energético, calidad y salud de activos—y luego actuarán con un mínimo de pasos manuales.

La tendencia de mercado: automatización + intercambio de datos más seguro

La automatización se expandirá más allá de los sistemas de control hacia flujos de decisión: programación, planificación de mantenimiento, reposición de inventario y gestión de excepciones.

Al mismo tiempo, el intercambio de datos será más amplio—pero también más selectivo. Las empresas quieren compartir los datos correctos con los socios correctos (OEMs, contratistas, utilities, transportistas) sin exponer detalles sensibles de proceso.

Esto empuja a proveedores y operadores a tratar los datos como un producto: bien definidos, con permisos y trazables. El éxito dependerá de una gobernanza que resulte práctica para operaciones, no solo impulsada por cumplimiento para IT.

La interoperabilidad decidirá la velocidad (y el coste)

A medida que las organizaciones mezclan equipos heredados con nuevos sensores y software, la interoperabilidad será la diferencia entre escalar y estancarse. Estándares abiertos y APIs bien soportadas reducen el vendor lock-in, acortan tiempos de integración y permiten actualizar una parte de la pila sin reescribir todo lo demás.

En términos sencillos: si no puedes conectar fácilmente activos, historians, ERP/EAM y herramientas analíticas, gastarás tu presupuesto en fontanería en lugar de en rendimiento.

Próximos pasos probables: copilotos y optimización autónoma

Espera “copilotos AI” diseñados para roles industriales específicos—planificadores de mantenimiento, ingenieros de confiabilidad, operadores de sala de control y técnicos de campo. Estas herramientas no reemplazarán la experiencia; resumirán alarmas, recomendarán acciones, redactarán órdenes de trabajo y ayudarán a explicar por qué se sugiere un cambio.

Aquí es donde plataformas tipo “vibe-coding” como Koder.ai encajan naturalmente: aceleran la creación de copilotos internos y apps de flujo (por ejemplo, un resumidor de incidentes o un asistente de planificación de mantenimiento) permitiendo exportar código fuente, desplegar e iterar con snapshots y reversión.

Luego, más sitios adoptarán optimización autónoma en áreas acotadas: ajustar consignas automáticamente dentro de límites seguros, equilibrar rendimiento vs. coste energético y ajustar ventanas de mantenimiento según datos reales de condición.

Lista de verificación interna simple para iniciar la conversación

- ¿Qué decisiones queremos tomar más rápido (mantenimiento, calidad, energía, programación)?

- ¿Qué datos faltan—o están atrapados en silos—para apoyar esas decisiones?

- ¿Qué sistemas deben interoperar primero (fuentes OT, EAM/ERP, analítica, informes)?

- ¿Qué requisitos de “estándar abierto” o API deberíamos exigir en nuevas compras?

- ¿Dónde podemos pilotar de forma segura (una línea, un sitio, una clase de activos) y medir ROI?

- ¿Quién es el responsable de seguridad, acceso y gestión del cambio entre OT e IT?