Por qué Infineon importa en vehículos eléctricos, carga e industria

Si te importan la autonomía, la velocidad de carga y la fiabilidad a largo plazo, al final estás hablando de cuán eficientemente se convierte y controla la energía eléctrica. Esa labor la realizan los semiconductores—especialmente los de potencia, que actúan como interruptores ultrarrápidos y de alta corriente.

Infineon cobra relevancia porque es uno de los principales proveedores de estos “guardianes” del flujo de energía. Cuando las pérdidas por conmutación son menores y el calor es más fácil de gestionar, más energía de la batería llega a las ruedas, se desperdicia menos al cargar y los componentes pueden ser más pequeños o durar más.

Qué cubrirá este artículo (en términos sencillos)

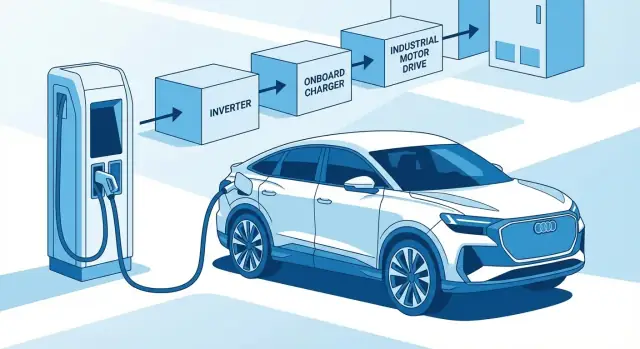

Esta es una visión práctica y no técnica de los bloques clave dentro de:

- Vehículos eléctricos (cómo la energía de la batería se convierte en movimiento suave)

- Infraestructura de carga (cómo la red entrega energía rápida y seguramente)

- Sistemas industriales (cómo las fábricas reducen el consumo eléctrico en motores y fuentes de alimentación)

A lo largo del texto conectaremos los puntos: mayor eficiencia puede traducirse en más autonomía, sesiones de carga más cortas y menos estrés térmico, un factor decisivo para la fiabilidad.

Electrónica de potencia vs. electrónica de señal/lógica

Ayuda separar dos categorías que a menudo se confunden:

- Electrónica de potencia gestiona energía: alta tensión, alta corriente, calor y eficiencia (inversores, cargadores, accionamientos).\n- Electrónica de señal/lógica gestiona información: sensado, comunicación, control y computación (microcontroladores, redes, controladores de seguridad).

Ambas importan, pero la electrónica de potencia es la razón por la que un VE puede moverse, un cargador rápido puede entregar cientos de kilovatios y un sistema industrial puede ahorrar energía durante su vida útil.

Fundamentos de electrónica de potencia: los bloques básicos

La electrónica de potencia es el “control de tráfico” para la electricidad: decide cuánta energía se mueve, en qué dirección y con qué rapidez puede cambiar. Antes de entrar en inversores o cargadores, unas ideas simples facilitan todo lo demás.

Voltaje, corriente y potencia (en lenguaje llano)

- Voltaje (V) es el empuje que hace que la electricidad circule—como la presión del agua.

- Corriente (A) es la tasa de flujo—cuánta electricidad se mueve.

- Potencia (W) es la rapidez a la que se entrega o usa energía: potencia = voltaje × corriente.

Cuando un VE acelera o un cargador rápido aumenta potencia, la electrónica de potencia gestiona esa entrega intentando desperdiciar lo menos posible en forma de calor.

Qué significa realmente “conmutar”

Un interruptor de potencia es un dispositivo semiconductor que puede encender o apagar el flujo de energía extremadamente rápido—miles a millones de veces por segundo. Al conmutar rápidamente (en lugar de “restringir” el flujo como un mando resistivo antiguo), los sistemas controlan la velocidad del motor, la corriente de carga y los niveles de tensión con mucha más eficiencia.

Las familias de dispositivos principales que escucharás

- MOSFETs: interruptores rápidos, usados a menudo en frecuencias de conmutación elevadas.

- IGBTs: buen rendimiento para potencias altas en aplicaciones de tracción e industriales.

- Diodos: válvulas unidireccionales para corriente; esenciales en rectificación y caminos de freewheeling.

- Gate drivers: el “traductor” que indica a un MOSFET o IGBT exactamente cuándo—y con qué intensidad—conmutar.

(Infineon y sus pares suministran estos como componentes discretos y como módulos de alta potencia diseñados para entornos automotrices e industriales.)

Dónde se pierde eficiencia: conducción, conmutación, calor

Dos mecanismos principales de pérdida son:

- Pérdida por conducción (energía desperdiciada mientras el interruptor está encendido)

- Pérdida por conmutación (energía desperdiciada durante las transiciones encendido/apagado)

Ambas se convierten en calor. Menos pérdidas normalmente significan disipadores más pequeños, sistemas de refrigeración más ligeros y hardware más compacto—ventajas importantes en VE y cargadores donde el espacio, el peso y los márgenes de fiabilidad son limitados.

Inversores de tracción: convertir la batería en movimiento

La batería de un VE almacena energía en DC (corriente continua), pero la mayoría de los motores de tracción funcionan con AC (corriente alterna). El inversor de tracción es el traductor: toma DC de alta tensión del pack y genera una forma de onda AC trifásica controlada con precisión que hace girar el motor.

Un modelo mental simple:

Batería (DC) → Inversor (DC a AC) → Motor (torque AC)

Por qué el inversor moldea cómo se siente un VE

El inversor no es solo una "caja de potencia": influye mucho en el comportamiento de conducción:

- Aceleración y suavidad: la conmutación rápida controla el par en milisegundos. Mejor control y conmutaciones más limpias pueden reducir vibraciones, zumbidos audibles y rizado de par.

- Autonomía y eficiencia: cada vatio perdido como calor en el inversor es un vatio que no llega a las ruedas. Menores pérdidas de conmutación y conducción mejoran la eficiencia real.

- Frenado regenerativo: el mismo hardware dirige energía de vuelta a la batería. La eficiencia de esa conversión afecta directamente cuánta energía recuperas.

Dónde encajan los “módulos” de semiconductores

Muchos inversores de VE se construyen por capas:

- Etapa de potencia: interruptores de alta potencia (por ejemplo, módulos IGBT o módulos MOSFET SiC) que realizan el trabajo pesado.

- Driver y control: ICs de driver y controladores que mandan a los interruptores de forma segura y precisa.

- Sensado y protección: sensado de corriente/tensión, aislamiento y protección de fallos que detectan problemas pronto y previenen daños.

Compromisos clave que equilibran los ingenieros

Las decisiones de diseño son una negociación constante entre coste, eficiencia y compacidad. Mayor eficiencia puede reducir las necesidades de refrigeración y permitir carcasas más pequeñas, pero puede requerir dispositivos o empaquetados más avanzados. Los diseños compactos, a su vez, exigen un rendimiento térmico excelente para que el inversor sea fiable bajo remolcado, aceleraciones repetidas o clima cálido.

Cargadores a bordo y DC/DC: los caballos de trabajo ocultos

Cuando se habla de carga de VE, la gente imagina el puerto y la estación. Dentro del coche, dos sistemas menos visibles hacen gran parte del trabajo: el cargador a bordo (OBC) y el convertidor DC/DC de alta a baja tensión.

Qué hace realmente el cargador a bordo (OBC)

El OBC es el “ordenador de carga” del VE. La mayoría de la carga doméstica y en el trabajo entrega AC desde la red, pero la batería almacena DC. El OBC convierte AC a DC y aplica el perfil de carga que la batería requiere.

Una forma simple de recordar la división:

- Carga AC: la conversión ocurre en el coche (OBC).

- Carga DC: la conversión ocurre en la estación (la estación envía DC directamente a la batería).

DC/DC: mantener vivo el sistema de 12 V

Aunque exista una batería de alta tensión, los VE dependen de un sistema de 12 V (o 48 V) para luces, infotainment, ECUs, bombas y sistemas de seguridad. El convertidor DC/DC reduce eficientemente la tensión del tren de tracción y mantiene cargada la batería auxiliar.

Por qué la conmutación de alta frecuencia hace los cargadores más pequeños

Los OBC y convertidores DC/DC modernos usan semiconductores de conmutación rápida para reducir el tamaño de los componentes magnéticos (inductores/transformadores) y del filtrado. Frecuencias de conmutación más altas permiten:

- etapas de potencia más pequeñas y ligeras

- respuesta de control más rápida

- posibles ganancias de eficiencia (cuando se gestionan bien pérdidas y EMI)

Aquí la elección de dispositivos—MOSFETs/IGBTs de silicio frente a MOSFETs SiC—afecta directamente cuán compacto y eficiente puede ser un cargador.

Preocupaciones clave: factor de potencia, aislamiento y seguridad

Un OBC no solo convierte AC a DC. También debe manejar:

- Corrección del factor de potencia (PFC) para tomar corriente de la red de forma limpia

- Aislamiento galvánico (a menudo mediante transformador de alta frecuencia) para proteger ocupantes y cumplir normas

- Protección y sensado de tensión, corriente, temperatura y monitorización de aislamiento

Velocidad de carga vs. calor: el compromiso del sistema

Mayor potencia de carga incrementa corriente y estrés de conmutación. La selección de semiconductores influye en eficiencia, generación de calor y requisitos de refrigeración, lo que puede limitar la potencia sostenida. Menores pérdidas pueden significar cargas más rápidas dentro del mismo presupuesto térmico—o un sistema de refrigeración más simple y silencioso.

Hardware de carga rápida DC: lo que habilitan los semiconductores

La carga rápida DC parece simple desde fuera—enchufar, ver subir el porcentaje—pero dentro del armario es un sistema de conversión por etapas. La velocidad, eficiencia y tiempo de actividad dependen en gran medida de los semiconductores de potencia y de cómo están empaquetados, refrigerados y protegidos.

Qué hay dentro de un cargador rápido

La mayoría de los cargadores de alta potencia tienen dos bloques principales:

- Front-end AC/DC que toma la red AC y la convierte en un bus DC de alta tensión estable, cumpliendo requisitos de red.

- Etapa DC/DC que ajusta ese bus DC a las necesidades de la batería (tensión y corriente) y coordina con los protocolos del vehículo.

En ambas etapas, los dispositivos de conmutación (IGBTs o MOSFETs SiC), los gate drivers y los ICs de control determinan cuán compacto puede ser el cargador y cuán limpiamente interactúa con la red.

La eficiencia no es solo un número de ficha técnica

Una diferencia de 1–2% en eficiencia puede parecer pequeña, pero a 150–350 kW es relevante. Mayor eficiencia implica:

- menos electricidad perdida como calor (menor coste por kWh entregado)

- ventiladores/bombas más pequeños o lentos (menos potencia auxiliar)

- menor estrés térmico en componentes (mejoras en los intervalos de servicio)

Fundamentos de fiabilidad y seguridad

Los cargadores rápidos afrontan sobretensiones, frecuentes ciclos térmicos, polvo, humedad y, a veces, aire salino. Los semiconductores permiten funciones de protección rápidas como apagado por fallo, monitorización de corriente/tensión y límites de aislamiento entre la potencia HV y los controles LV.

La interoperabilidad y seguridad también dependen de un sensado y manejo de fallos robustos: monitorización de aislamiento, detección de falla a tierra y trayectorias seguras de descarga ayudan a que el cargador y el vehículo corten el flujo de energía rápidamente cuando algo sale mal.

Por qué importan los módulos de potencia

Los módulos de potencia integrados (en vez de muchas piezas discretas) pueden simplificar el trazado, reducir inductancias parásitas y hacer la refrigeración más predecible. Para los operadores, las etapas de potencia modulares facilitan el mantenimiento: cambiar un módulo, validar y devolver el cargador a operación más rápido.

Silicio vs SiC: cómo la elección del material cambia el rendimiento

Mapea pérdidas y tendencias térmicas

Visualiza pérdidas por conmutación, térmicas y puntos de operación con una app interna rápida.

Elegir entre silicio (Si) y carburo de silicio (SiC) es uno de los palancas más importantes para diseñadores de VE y cargadores. Afecta la eficiencia, el comportamiento térmico, el tamaño de los componentes y, a veces, incluso la forma de la curva de carga de un vehículo.

Wide-bandgap, explicado sin lección de física

SiC es un material de “bandgap ancho”. En términos sencillos, tolera campos eléctricos más altos y temperaturas de operación mayores antes de comenzar a filtrar corriente o romperse. Para electrónica de potencia, eso se traduce en dispositivos que pueden bloquear alta tensión con menores pérdidas y conmutar más rápido—útil en inversores de tracción y carga rápida DC.

Si vs SiC en VE y cargadores

El silicio (en forma de IGBTs o MOSFETs de silicio) es maduro, ampliamente disponible y rentable. Rinde bien, especialmente cuando las velocidades de conmutación no requieren extremos.

Los MOSFETs SiC suelen ofrecer:

- Mayor eficiencia a alta tensión y gran potencia, especialmente a cargas parciales

- Menos calor que extraer, lo que puede reducir disipador y demandas de refrigeración

- Sistemas potencialmente más compactos, porque algunas piezas de apoyo (notablemente magnetos) pueden reducir tamaño

Esos beneficios pueden ampliar la autonomía o permitir cargas rápidas sostenidas con menos estrangulamiento térmico.

Dónde los IGBT siguen siendo comunes (y por qué)

Los módulos IGBT siguen siendo populares en muchos inversores de tracción a 400 V, accionamientos industriales y plataformas sensibles al coste. Son probados, robustos y competitivos cuando el diseño prioriza precio, cadenas de suministro establecidas y frecuencias de conmutación moderadas.

Por qué importa una frecuencia de conmutación más alta

La conmutación más rápida (una fortaleza de SiC) permite magnetos más pequeños—inductores y transformadores en cargadores a bordo, convertidores DC/DC y algunas etapas de cargador. Magnetos más pequeños reducen peso y volumen y pueden mejorar la respuesta transitoria.

Una precaución: el dispositivo no garantiza la victoria del sistema

Los beneficios de eficiencia y tamaño dependen del diseño completo: gate driving, inductancia de trazado, filtrado EMI, refrigeración, estrategia de control y márgenes de operación. Un diseño de silicio bien optimizado puede superar a uno de SiC mal implementado; la elección del material debe seguir a los objetivos del sistema, no a los titulares.

Empaquetado y diseño térmico: mantener la potencia fría y fiable

Los semiconductores de potencia no solo necesitan el “chip correcto”. Necesitan el paquete correcto: la forma física que soporta alta corriente, se conecta al resto del sistema y extrae calor lo bastante rápido para mantenerse dentro de límites seguros.

Por qué importa el empaquetado (salida de calor, entrada de corriente)

Cuando un inversor o un cargador conmutan cientos de amperios, incluso pequeñas pérdidas eléctricas se vuelven calor significativo. Si ese calor no sale, el dispositivo trabaja más caliente, la eficiencia cae y las piezas envejecen más rápido.

El empaquetado resuelve dos problemas prácticos a la vez:

- Rutas de corriente de baja resistencia para que se desperdicie menos potencia como calor

- Una ruta térmica rápida desde el chip hasta un disipador o placa fría

Por eso los diseños clase EV prestan mucha atención al grosor del cobre, métodos de unión, placas base y materiales interfaz térmica.

Módulos vs componentes discretos (visión en lenguaje llano)

Un dispositivo discreto es un interruptor individual montado en una placa—útil para niveles de potencia menores y diseños flexibles.

Un módulo de potencia agrupa varios interruptores (y a veces sensores) en un bloque diseñado para alta corriente y flujo térmico controlado. Piénsalo como un “bloque de construcción” de potencia preingenierizado en lugar de montar todo con ladrillos individuales.

Conceptos térmicos que verás en hojas de datos

- Temperatura de unión (Tj): qué tan caliente está el silicio (o SiC) internamente

- Disipadores y materiales de interfaz térmica: la “autopista del calor” hacia el exterior

- Refrigeración líquida: común en inversores y cargadores de alta potencia, usando placas frías para extraer calor agresivamente

Fiabilidad: sobrevivir a la vida real

Los entornos automotrices e industriales castigan el hardware: vibración, humedad y repetidos ciclos térmicos (frío–calor–frío) que pueden fatigar uniones y soldaduras con el tiempo. Buenas elecciones de empaquetado y márgenes térmicos conservadores mejoran la vida útil—ayudando a los diseñadores a aumentar la densidad de potencia sin sacrificar durabilidad.

Gestión de batería y seguridad: sensado, aislamiento y protección

Obtén recompensas por compartir

Comparte lo que construiste con Koder.ai y obtén créditos para proyectos futuros.

Un pack de baterías es tan bueno como el sistema que lo supervisa. El BMS mide lo que ocurre dentro del pack, mantiene las celdas balanceadas y actúa rápido cuando algo parece inseguro.

Qué hace realmente un BMS

A alto nivel, un BMS tiene tres trabajos:

- Medición: leer voltajes de celda, corriente del pack y temperaturas en tiempo real

- Balanceo: igualar celdas para que una celda débil no limite la capacidad usable ni acelere el envejecimiento

- Protección: prevenir sobrecarga, sobredescarga, sobrecorriente y sobretemperatura (mandando contactores, limitando potencia o forzando un apagado)

El sensado que hace posible todo lo demás

Las decisiones del BMS dependen de sensados precisos:

- Sensado de corriente determina potencia de carga/descarga, estima estado de carga y detecta cortocircuitos o cargas inesperadas

- Sensado de tensión (celda por celda) detecta desequilibrios temprano y protege contra sobrecarga/sobredescarga dañinas

- Sensado de temperatura soporta la gestión térmica y límites de seguridad

Pequeños errores en precisión se acumulan en malas estimaciones de autonomía, envejecimiento desigual o detección tardía de fallos—especialmente bajo cargas elevadas o carga rápida.

Aislamiento y seguridad en alta tensión

Los packs de alta tensión deben mantener la electrónica de control separada eléctricamente del dominio de potencia. El aislamiento (amplificadores aislados, comunicaciones aisladas, monitorización de aislamiento) protege a ocupantes y técnicos, mejora la inmunidad al ruido y permite mediciones fiables aun con cientos de voltios presentes.

Seguridad funcional, sin jerga

La seguridad funcional trata de diseñar sistemas que detecten fallos, entren en un estado seguro y eviten puntos únicos de fallo. Los bloques semiconductores ayudan con autotests, caminos redundantes de medición, watchdogs y reportes de fallo definidos.

Diagnóstico y detección de fallos

La electrónica moderna de baterías puede señalar lecturas anómalas, detectar cables abiertos, monitorizar resistencia de aislamiento y registrar eventos para análisis posterior—convirtiendo “algo va mal” en acciones de protección concretas.

Eficiencia industrial: accionamientos de motor y ahorro energético en fábricas

Los accionamientos de motor son uno de los mayores consumidores silenciosos de electricidad en la industria. Siempre que una fábrica necesite movimiento—giro, bombeo, transporte, compresión—la electrónica de potencia se interpone entre la red y el motor para dar forma a la energía en par y velocidad controlados.

Dónde aparece la electrónica de potencia en fábricas

Un variador de velocidad (VSD) suele rectificar la entrada AC, suavizarla en un enlace DC y luego usar una etapa inversora (a menudo un módulo IGBT o MOSFETs SiC, dependiendo de tensión y objetivos de eficiencia) para crear una salida AC controlada para el motor.

Encontrarás estos variadores en bombas, ventiladores, compresores y transportadores—sistemas que suelen funcionar muchas horas y dominan la factura energética de una planta.

Por qué la velocidad variable ahorra energía

Operar a velocidad constante desperdicia energía cuando el proceso no necesita la máxima potencia. Una bomba o ventilador regulado por una válvula sigue consumiendo casi la misma potencia, pero un VSD puede reducir la velocidad del motor. Para muchas cargas centrífugas (ventiladores/bombas), una pequeña reducción de velocidad produce una reducción mucho mayor en potencia, traduciéndose en ahorros reales.

Palancas de eficiencia: dispositivos, control y pérdidas

Los dispositivos modernos mejoran el rendimiento de los variadores de manera práctica:

- Menores pérdidas de conmutación y conducción con mejor silicio y opciones de banda ancha como MOSFETs SiC

- Control más inteligente (sensado de corriente más preciso, protección más rápida) para operar motores más cerca de su punto óptimo

- Menor estrés térmico para que los sistemas sean más pequeños o duren más al mismo nivel de salida

Beneficios más allá de la energía

Un control de motor de mayor calidad suele implicar operación más silenciosa, arranques/paradas más suaves, menor desgaste mecánico y mejor estabilidad del proceso—a veces tan valiosos como los ahorros energéticos.

Red y renovables: conversión de potencia más allá del coche

Los VE no existen aislados. Cada nuevo cargador se conecta a una red que además debe absorber más solar, eólica y almacenamientos. Los mismos conceptos de conversión que se usan en el coche aparecen en inversores solares, convertidores eólicos, almacenamiento estacionario y en el equipo que alimenta sitios de carga.

Integrando solar, eólica y almacenamiento

Las renovables son variables: las nubes pasan, las rachas de viento cambian y las baterías alternan entre carga y descarga. La electrónica de potencia actúa como traductor entre estas fuentes y la red, moldeando tensión y corriente para que la energía se entregue de forma suave y segura.

Flujo bidireccional de potencia (V2H/V2G)

Los sistemas bidireccionales pueden mover energía en ambos sentidos: red → vehículo (carga) y vehículo → hogar/red (suministro). Conceptualmente, es el mismo hardware realizando la conmutación, pero con controles y funciones de seguridad diseñadas para exportar potencia. Aunque nunca uses vehicle-to-home o vehicle-to-grid, el requisito bidireccional influye en el diseño de la próxima generación de inversores y cargadores.

Calidad de la potencia: armónicos y factor de potencia

La conversión puede distorsionar la forma de onda AC. Esas distorsiones son armónicos, y pueden calentar equipos o causar interferencias. El factor de potencia mide cuán limpiamente un dispositivo toma energía; más cercano a 1 es mejor. Los convertidores modernos usan control activo para reducir armónicos y mejorar factor de potencia, ayudando a la red a soportar más cargadores y renovables.

Fiabilidad y capacidad de servicio importan

El equipo de red debe funcionar años, a menudo en exteriores, con mantenimientos predecibles. Eso empuja diseños hacia encapsulados duraderos, funciones de protección robustas y partes modulares fáciles de reparar.

A medida que crece la carga, las actualizaciones aguas arriba—transformadores, equipo de maniobra y conversión a nivel de sitio—suelen formar parte del proyecto, no solo los cargadores.

Elegir soluciones semiconductoras: una lista práctica

Organiza informes de prueba

Captura artefactos de validación como resultados EMI y ciclos térmicos en un único lugar consultable.

Seleccionar semiconductores de potencia (ya sea un módulo Infineon, un MOSFET discreto o un ecosistema completo de gate-driver + sensado) es menos perseguir cifras máximas y más emparejar las condiciones reales de operación.

1) Empieza por la "caja" eléctrica

Define lo no negociable desde el principio:

- Clase de tensión (por ejemplo, sistemas de 400 V vs 800 V; auxiliares 12 V/48 V)

- Nivel de potencia y ciclo de servicio (potencia continua vs picos, ráfagas de aceleración, perfiles de carga)

- Objetivo de frecuencia de conmutación (vinculado a ruido acústico, EMI y tamaño de magnetos)

2) Adáptalo a tu realidad mecánica y de refrigeración

Antes de elegir Si vs SiC, confirma qué puede soportar físicamente tu producto:

- Enfoque de refrigeración: aire, placa fría líquida, refrigerante o circuito compartido del vehículo

- Restricciones de tamaño y peso: huella del módulo, ruta de barras colectoras, creepage/clearance

- Margen térmico: temperaturas de unión en peores condiciones ambientales y con suciedad

3) Evalúa costo total de propiedad (no solo BOM)

Mayor eficiencia puede reducir tamaño de disipadores, potencia de bombas, riesgo de garantía y tiempo de inactividad. Ten en cuenta mantenimiento, pérdidas de energía a lo largo de la vida y requisitos de uptime—especialmente para carga rápida DC y accionamientos industriales.

4) Planifica suministro, ciclo de vida y cualificación

Para automoción e infraestructura, la estrategia de suministro es parte de la ingeniería:

- Nivel de cualificación (grado automotriz donde haga falta)

- Compromisos de ciclo de vida y gestión de cambios (PCN)

- Estrategia de segunda fuente (cuando sea factible) y alternativas de huella

Presupuesta tiempo para trabajo EMC y seguridad: coordinación de aislamiento, expectativas de seguridad funcional, manejo de fallos y documentación para auditorías.

6) Decide qué probarás y qué monitorizarás en campo

Define artefactos de validación desde el inicio: mapas de eficiencia, resultados de ciclos térmicos, informes EMI y diagnósticos de campo (tendencias de temperatura/corriente, códigos de fallo). Un plan claro reduce rediseños y acelera certificaciones.

7) Lleva el trabajo de hardware de potencia a software útil más rápido

Aunque el programa sea muy de hardware, al final necesitarás software: monitorización de flotas de cargadores, visualización de mapas de eficiencia del inversor, dashboards de datos de prueba, herramientas de servicio o aplicaciones internas para seguir derating térmico entre variantes.

Plataformas como Koder.ai pueden ayudar a equipos a crear estas herramientas web, backend y móviles rápidamente mediante flujos de trabajo guiados por chat (con modo de planificación, snapshots/rollback y exportación de código fuente). Es una forma práctica de acortar el “último tramo” entre resultados de laboratorio y apps internas desplegables—especialmente cuando varios grupos de ingeniería necesitan los mismos datos en distintos formatos.

Conclusiones y FAQ

Los semiconductores de potencia son el músculo y los reflejos de la electrificación moderna: conmutan energía eficientemente, la miden con precisión y mantienen los sistemas seguros frente al calor real, la vibración y las condiciones de red.

Conclusiones clave (VE, carga e industria)

- El rendimiento y la autonomía de un VE están fuertemente influenciados por las pérdidas de conmutación y el diseño térmico del inversor y la ruta de carga a bordo.

- La velocidad de carga la limitan toda la cadena—química/temperatura de la batería, etapa de potencia del cargador, refrigeración del cable y límites de la red—no una sola elección de dispositivo.

- En accionamientos industriales, una mejor conversión reduce coste operativo, calor, tamaño de la carcasa y tiempo de inactividad.

Glosario rápido

- Inversor: convierte DC de la batería en AC para el motor de tracción.

- OBC (Onboard Charger): convierte AC de la red en DC para cargar la batería.

- DC/DC: convierte una tensión DC a otra (por ejemplo, batería HV a 12V/48V).

- SiC (Silicon Carbide): material de banda ancha que permite conmutación más alta y menores pérdidas a alta tensión.

- IGBT: dispositivo de potencia de silicio usado en inversores de alta potencia; eficiente y coste-efectivo en muchos casos.

- Gate driver: controla cómo conmuta un MOSFET/IGBT; crítico para eficiencia, EMI y fiabilidad.

- Aislamiento: mantiene la electrónica de control separada de la alta tensión (por seguridad e inmunidad al ruido).

Preguntas frecuentes

¿Significa SiC siempre carga más rápida?

No automáticamente. SiC puede reducir pérdidas y permitir frecuencias más altas (lo que reduce magnetos y mejora eficiencia), pero la velocidad de carga la suelen marcar la química/temperatura de la batería, la potencia del cargador y las limitaciones de la red.

¿Un IGBT está “obsoleto” para VEs?

No. Muchos sistemas siguen usando módulos IGBT eficazmente, especialmente donde el coste, la fiabilidad probada y ciertos objetivos de eficiencia encajan con este dispositivo.

¿Qué importa más para la fiabilidad?

Márgenes térmicos, selección de encapsulado/módulo, ajuste del gate-driver, integridad del aislamiento y funciones de protección (sobrecorriente/sobrevoltaje/sobretemperatura). La fiabilidad se gana principalmente con diseño sistemático a nivel global, no por una única pieza.