Por qué deposición y grabado están en el centro del escalado de chips

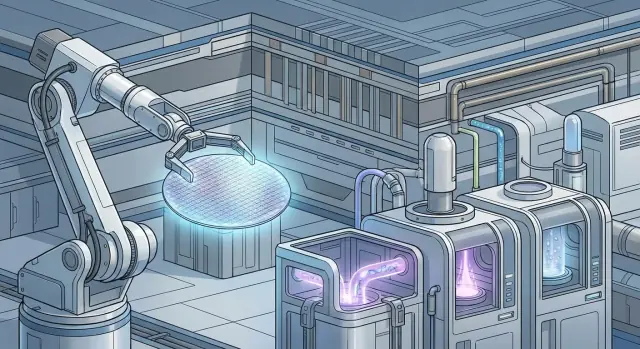

Si reduces la fabricación de chips a sus movimientos más repetibles, aparecen dos acciones una y otra vez: deposición y grabado.

Deposición es el paso de “añadir”. Las herramientas depositan películas ultrafinas—conductores, aislantes o capas barrera especiales—en una oblea, a veces sólo unas pocas capas atómicas a la vez. Grabado es el paso de “quitar”. Las herramientas tallan selectivamente material para crear las pequeñas características que se convierten en transistores y rutas de interconexión, idealmente sin dañar las capas subyacentes.

A medida que los chips se han escalado, estos dos pasos se han convertido en las perillas principales que los ingenieros usan para controlar lo que importa en dimensiones nanométricas: espesor, forma e interfaces. Por eso empresas de equipamiento como Lam Research están cerca del corazón de la fabricación de vanguardia.

Qué significa realmente “leading-edge”

“Leading-edge” generalmente se refiere a los nodos de producción más avanzados y de alto volumen—donde la densidad, potencia y objetivos de rendimiento son más agresivos, y el margen de error es mínimo. No se trata sólo de un número de marketing; es donde aparecen primero nuevas estructuras de dispositivo y nuevos materiales.

La ventaja compuesta

La capacidad de la herramienta importa (uniformidad, selectividad, control de daños, rendimiento). Pero el know‑how del proceso importa igual: las recetas, trucos de integración, retroalimentación de metrología y aprendizaje sobre defectos que convierten una gran herramienta en un proceso de fábrica estable y de alto yield.

Esa ventaja se compone a lo largo de generaciones tecnológicas porque cada nuevo nodo no empieza desde cero: se apoya en el aprendizaje previo sobre cómo crecen las películas, cómo se comportan los plasmas y cómo pequeñas variaciones crean grandes oscilaciones en yield.

Qué veremos a continuación

Para entender por qué los ciclos de deposición y grabado siguen multiplicándose, veremos:

- Patterning al límite y por qué los bucles repetidos “depositar–grabar–limpiar” son comunes

- Estructuras 3D (características de alta relación de aspecto) que son más difíciles de llenar y de tallar

- Aprendizaje de yield, defectos y variabilidad—donde la experiencia rinde frutos

- Bucles de retroalimentación entre fabricantes de herramientas y fábricas que aceleran la mejora

De capas a lógica: cómo se construyen realmente los chips modernos

Un chip moderno no se “maquina” a partir de un bloque de silicio. Se ensambla—más como una torta microscópica—añadiendo repetidamente películas ultrafinas, patternizándolas y eliminando selectivamente lo que no se quiere. Haz eso cientos de veces y obtendrás transistores, interconexiones y barreras aislantes apiladas e interconectadas en 3D.

El bucle repetitivo: añadir, patternizar, quitar

A alto nivel, la fabricación de chips cicla a través de un ritmo familiar:

- Deposición deposita una película (metal, óxido, nitruro, y más), a menudo sólo unos pocos átomos hasta unos pocos nanómetros de espesor.

- Patterning define dónde debe permanecer esa película (usando litografía para crear una máscara).

- Grabado elimina las regiones expuestas, transfiriendo el patrón a la película.

Cada bucle crea una “rebanada” del dispositivo final—estructuras de puerta, orificios de contacto o líneas de interconexión—hasta que la lógica y la memoria del chip emergen de la pila.

Por qué las características diminutas exigen control extremo

Cuando las características se miden en nanómetros de un solo dígito, el control de espesor y forma deja de ser “agradable de tener”. Una película ligeramente más gruesa puede cerrar una apertura estrecha; un grabado ligeramente demasiado agresivo puede ensanchar una línea o dañar una capa subyacente. Incluso pequeños cambios de perfil—ángulo de las paredes laterales, redondeo de esquinas, rugosidad superficial—pueden modificar cómo fluye la electricidad.

Pasos de proceso, ventanas de proceso y yield

La fabricación se organiza en pasos de proceso (operaciones específicas de deposición/grabado) que deben funcionar dentro de una ventana de proceso—el rango de ajustes donde los resultados son consistentemente aceptables. A medida que los chips se densifican, esas ventanas se reducen. Y porque las capas posteriores se construyen sobre las anteriores, una pequeña desviación puede propagarse en desalineaciones, cortocircuitos, aperturas y, en última instancia, menor yield.

Depósito 101: poner películas con control a nivel atómico

La deposición es la mitad de “añadir material” de la fabricación: construir películas ultrafinas en una oblea para que pasos posteriores puedan patternizar, proteger o aislar eléctricamente lo que está debajo. Estas películas no son decorativas—cada una se elige para una función específica y debe funcionar de forma fiable a través de miles de millones de pequeñas características.

Los tres enfoques principales: CVD, PVD y ALD

Chemical Vapor Deposition (CVD) utiliza gases reactivos que forman una película sólida en la superficie de la oblea. Se usa ampliamente para muchos dieléctricos y algunas capas conductoras porque puede cubrir grandes áreas con buena uniformidad.

Physical Vapor Deposition (PVD) (a menudo “sputtering”) golpea átomos desde un blanco y los deposita en la oblea. PVD es común para metales y hardmasks, especialmente cuando se desea una película densa—pero puede tener dificultades para recubrir las paredes laterales de estructuras muy profundas y estrechas.

Atomic Layer Deposition (ALD) deposita material una “dosis” molecular a la vez mediante reacciones de superficie auto‑limitantes. Es más lento, pero sobresale cuando el control y la cobertura importan más que la velocidad—particularmente en las características 3D más ajustadas.

A medida que los chips pasaron a aletas, ranuras y huecos verticales, la deposición dejó de ser un simple problema de “pintar la parte superior”. La conformidad describe cuán parejo recubre una película la parte superior, las paredes laterales y el fondo de una característica.

Si una capa es delgada en la pared lateral o se estrecha en la abertura, puedes tener fugas eléctricas, mal relleno o fallos en grabados posteriores. Alta conformidad es crucial para características profundas y estrechas donde hay muy poco margen de error.

Propiedades de la película que pueden determinar el yield

Incluso si el espesor es correcto, la película debe cumplir varios requisitos prácticos:

- Uniformidad: espesor consistente a través de toda la oblea y de oblea a oblea.

- Impurezas: átomos no deseados pueden cambiar el comportamiento eléctrico o causar problemas de fiabilidad.

- Tensión: películas demasiado tensas o compresivas pueden deformar o agrietar estructuras.

- Adhesión: las capas deben pegarse durante ciclos térmicos, limpiezas y grabados.

Ejemplos intuitivos: qué hacen realmente estas capas

- Liners recubren las paredes laterales para proteger superficies y fijar las condiciones iniciales para rellenos posteriores.

- Barreras impiden que los metales difundan a materiales vecinos (crítico para fiabilidad).

- Hardmasks actúan como plantillas resistentes que sobreviven grabados agresivos mejor que el resist.

- Capas dieléctricas aíslan eléctricamente y separan conductores—esenciales para evitar cortocircuitos.

En la vanguardia, la deposición no es sólo “añadir una película”. Es ingeniería de materiales precisa, sintonizada para que cada etch y paso de patterning subsecuente se comporte de forma predecible.

Grabado 101: tallar características sin dañar lo de abajo

El grabado es la mitad “sustractiva” de la fabricación: después de depositar y patternizar una película con resist, el grabado elimina el material expuesto para transferir ese patrón a la capa inferior. La clave es que rara vez quieres remover todo—quieres eliminar un material específico rápidamente mientras parando en otro. Esa propiedad se llama selectividad, y es central para por qué las fábricas de vanguardia invierten tanto en know‑how de grabado (y por qué proveedores como Lam Research pasan años afinándolo).

Por qué la selectividad importa

Una pila moderna puede incluir silicio, óxido de silicio, nitruro de silicio, metales y hardmasks. Durante el grabado, puede ser necesario limpiar una capa dejando intacta la capa de parada. Mala selectividad puede adelgazar capas críticas, cambiar dimensiones de transistores o crear caminos de fuga que afectan al yield.

Grabado por plasma, conceptualmente

La mayoría de los grabados avanzados usa un plasma: un gas a baja presión energizado en especies reactivas.

Suceden dos cosas a la vez:

- Química: radicales reactivos forman subproductos volátiles con el material objetivo (para ser evacuados).

- Direccionalidad: campos eléctricos aceleran iones hacia la oblea, aportando un componente “hacia abajo” que ayuda a tallar ranuras estrechas y orificios de contacto.

Equilibrar esto es el arte: demasiada química puede socavar lateralmente; demasiada energía iónica puede dañar lo que quieres conservar.

Cómo se ve un buen grabado

Los equipos de proceso suelen perseguir varios objetivos:

- Paredes laterales verticales (para que las características coincidan con la forma pretendida)

- Daño mínimo (baja rugosidad superficial, menos cargas atrapadas, menos alteración cristalina)

- Perfiles repetibles de oblea a oblea y de herramienta a herramienta (para que los pasos posteriores se comporten de forma predecible)

Retos comunes del grabado

Aunque la receta sea “correcta”, las obleas reales presentan resistencia:

- Microloading: regiones densas y dispersas se graban a ritmos diferentes.

- Footing/notching: distorsión de perfil cerca de una interfaz o capa de parada.

- Rugosidad: textura en las paredes laterales que puede aumentar la resistencia o la variabilidad.

- Residuos: polímeros o material redepositado que interfieren con deposiciones o limpiezas posteriores.

En nodos líderes, gestionar estos detalles suele ser la diferencia entre una demo de laboratorio y la fabricación en volumen.

Patterning al límite: por qué se multiplican los ciclos de grabado/deposición

Cuando la gente imagina el escalado de chips, a menudo piensa en una única máquina revolucionaria que “imprime” líneas cada vez más pequeñas. En la práctica, la transferencia de patrón está limitada por toda la cadena—resist, hardmasks, selectividad de grabado, tensión de película y limpieza—no por una herramienta mágica.

Pilas de hardmask: un patrón necesita un traductor

El resist es excelente para capturar un patrón, pero suele ser demasiado delgado y frágil para sobrevivir los grabados profundos y precisos requeridos en dispositivos modernos. Así que las fábricas construyen pilas de hardmask—capas cuidadosamente escogidas depositadas sobre la película objetivo.

Un flujo simplificado:

- Depositar una o más capas de hardmask (a menudo materiales diferentes por selectividad).

- Grabar el patrón de resist en el hardmask.

- Grabar el patrón del hardmask en la película subyacente.

- Strip/limpiar, y repetir según sea necesario.

Cada película depositada se selecciona no sólo por lo que es, sino por cómo se comporta durante el siguiente grabado: qué tan rápido se borra respecto a capas vecinas, cuánta rugosidad genera y qué tan bien mantiene su forma.

Multi‑patterning: una característica implica muchos pasos

A medida que las dimensiones críticas se reducen más allá de lo que una sola pasada de litografía puede definir con fiabilidad, las fábricas usan multi‑patterning—dividiendo un patrón denso en múltiples exposiciones y transferencias. Eso no solo añade pasos de litografía; multiplica los bucles de apoyo de deposición/grabado para espaciadores, mandriles, recortes y máscaras de corte.

La conclusión: el “patrón” en un chip de vanguardia puede ser el resultado de varios ciclos de depositar películas y volver a grabarlas con control estricto.

Por qué el ajuste de extremo a extremo importa

Porque cada paso cambia las condiciones iniciales para el siguiente, los mejores resultados provienen de sintonizar la secuencia completa—materiales, condiciones de plasma, limpieza de cámara y puntos de metrología—como un solo sistema. Una pequeña mejora en un grabado puede borrarse (o amplificarse) con la siguiente deposición, por eso el know‑how de integración de procesos se convierte en un diferenciador con el tiempo.

Transistores 3D y altas relaciones de aspecto elevan la dificultad

Los transistores planos eran mayormente “planos”, lo que hacía muchos pasos parecidos a pintar y recortar una superficie. El escalado empujó a la industria hacia lo 3D: primero FinFETs (una “aleta” vertical envuelta por la puerta), y ahora conceptos gate‑all‑around (GAA) donde la puerta rodea completamente el canal (a menudo como nanosheets apilados).

Por qué lo 3D cambia la deposición

Una vez que las características tienen paredes laterales, esquinas y cavidades profundas, la deposición deja de ser un simple “recubrir la parte superior”. Las películas deben ser conformales—casi del mismo espesor en el fondo de una ranura que en la superficie superior.

Por eso técnicas como ALD y pasos de CVD cuidadosamente ajustados importan más en la vanguardia: unos pocos átomos de menos en una pared lateral pueden significar mayor resistencia, peor fiabilidad o una barrera débil que permita difusión indebida.

Por qué lo 3D hace el grabado más exigente

El grabado debe formar el perfil correcto: paredes rectas, fondos limpios, rugosidad mínima y eliminación selectiva de un material sin masticar la capa inferior. En patrones 3D densos, incluso un pequeño “over‑etch” puede dañar regiones críticas, mientras que un “under‑etch” deja residuos que bloquean deposiciones posteriores.

Muchas estructuras modernas tienen alta relación de aspecto—muy profundas en comparación con su anchura. Conseguir resultados uniformes en miles de millones de estas características es difícil porque reactivos, iones y subproductos no se mueven de forma uniforme dentro y fuera de espacios muy estrechos. Problemas como microloading y daños en paredes laterales se vuelven más probables.

Nuevos materiales significan nuevas superficies

GAA e interconexiones avanzadas traen pilas de materiales más complejas e interfaces ultrafinas. Eso eleva el listón para la preparación de superficies: pre‑limpiezas, tratamientos de plasma suaves y control de interfaces antes del siguiente paso de deposición. Cuando la “superficie” tiene sólo unas pocas capas atómicas, el know‑how del proceso marca la diferencia entre un dispositivo que funciona y uno que falla silenciosamente más adelante.

Yield, defectos y variabilidad: donde rinde la experiencia del proceso

“Yield” es simplemente la proporción de chips en una oblea que funcionan como se espera. Si una oblea contiene miles de chips, un pequeño cambio en la tasa de defectos puede traducirse en cientos de piezas vendibles más. Por eso los fabricantes se obsesionan con números que suenan pequeños—porque a escala, las mejoras pequeñas se convierten en producción real.

Cómo los defectos se convierten en problemas eléctricos

Muchas pérdidas de yield no parecen dramáticas al microscopio; se manifiestan como fallos eléctricos. Algunos ejemplos comunes:

- Opens: una línea está adelgazada o interrumpida, así que la corriente no puede fluir.

- Shorts: dos características que deberían estar separadas se tocan, creando una conexión no deseada.

- Leakage: capas aislantes quedan demasiado finas, porosas o dañadas, dejando pasar corriente.

Los pasos de deposición y grabado pueden influir en todos ellos. Una película que está ligeramente fuera de espesor, composición u uniformidad puede “parecer bien”, pero alterar el comportamiento del transistor lo suficiente como para no alcanzar objetivos de velocidad o consumo.

Variabilidad: el asesino silencioso del yield

Incluso cuando no hay un defecto evidente, la variación a través de la oblea (o de oblea a oblea) crea chips que se comportan de forma inconsistente. Una esquina funciona más caliente, otra más lenta, y de pronto cambia el binning del producto—o la pieza falla. El control estricto de tasas de deposición, condiciones de plasma y selectividad de grabado reduce estas oscilaciones.

Metrología e inspección como volante de dirección

Las fábricas modernas no afinan procesos por intuición. Dependen de la metrología (medir espesor, dimensiones críticas, forma de perfil, uniformidad) y la inspección (encontrar partículas, defectos de patrón, problemas de borde). Los resultados alimentan ajustes de proceso:

- Si los perfiles derivan, se ajusta la química o el tiempo de grabado.

- Si las películas varían en espesor, se corrigen parámetros de deposición.

- Si los signos de defectos aumentan, los ingenieros rastrean la fuente a un módulo específico, condición de cámara o lote de material.

En la práctica, esto también crea un problema de software: unir datos de herramientas, metrología e inspección en algo que los ingenieros puedan usar rápidamente. Los equipos suelen construir paneles internos, alertas y herramientas de “qué cambió?” para acortar el ciclo de señal a corrección. Plataformas como Koder.ai pueden ayudar aquí permitiendo a equipos de proceso y datos desplegar apps web ligeras desde chat—útiles para integrar KPIs de yield, notas de excursión e historial de corrida sin esperar un ciclo largo de desarrollo tradicional.

El aprendizaje se compone a través de los nodos

El know‑how más valioso es incremental: cada nodo enseña qué causa ciertos defectos, qué ajustes derivan con el tiempo y qué combinaciones son estables. Esas lecciones se trasladan—así el siguiente nodo comienza con un mejor libro de jugadas, no con una hoja en blanco.

Recetas, repetibilidad y la carrera larga del desarrollo de procesos

Una herramienta de deposición o grabado no funciona con un solo “ajuste”. Funciona con una receta—una secuencia estructurada de pasos que define cómo ocurre el proceso en el tiempo. Una receta puede incluir múltiples fases (estabilizar, pre‑limpieza, paso principal, post‑tratamiento), cada una con sus propios flujos de gas, presión, temperatura, potencia RF, tiempos y lógica de endpoint. También incluye los detalles “silenciosos”: tiempos de purga, comportamiento en el manejo de obleas y cómo se prepara la cámara antes de la primera oblea.

Por qué las recetas siguen cambiando

A medida que los chips avanzan a nuevos nodos, las fábricas introducen nuevos materiales y nuevas formas 3D—a menudo al mismo tiempo. Una película que funcionaba en una superficie plana puede comportarse distinto en características profundas y estrechas. Un grabado que fue lo suficientemente selectivo en la generación anterior puede empezar a dañar un liner o barrera recién introducido.

Por eso las recetas evolucionan: los objetivos del dispositivo cambian (velocidad, consumo, fiabilidad), la geometría se aprieta y las restricciones de integración se multiplican. El desarrollo de procesos se convierte en un ciclo largo de sintonizar, medir y volver a sintonizar—a veces para resolver problemas que sólo aparecen después de miles de obleas.

Repetibilidad, matching y mantenerse limpio

En fabricación de alto volumen no basta que una cámara produzca buenos resultados una vez. La repetibilidad significa que la misma receta da el mismo resultado oblea tras oblea. El emparejamiento herramienta a herramienta significa que una receta transferida a otra herramienta (o a otra fábrica) siga alcanzando el mismo espesor, perfil y uniformidad dentro de límites estrechos—si no, la planificación de producción y el yield sufren.

El control de contaminación es parte de esta realidad. Las cámaras “envejecen” a medida que se acumulan películas en superficies internas, afectando las condiciones de plasma y el riesgo de partículas. Las fábricas dependen de acondicionamiento de cámaras, corridas de puesta a punto, limpiezas y cronogramas de mantenimiento preventivo para que el proceso se mantenga estable a lo largo del tiempo. Ese know‑how operacional—cómo mantener recetas funcionando por meses, no por minutos—es donde la experiencia se acumula.

Por qué fabricantes de herramientas y fábricas co‑optimizar, no operan en silos

Los chips de vanguardia no se fabrican simplemente comprando una herramienta, instalándola y pulsando “run”. Los pasos de deposición y grabado están fuertemente acoplados al diseño del chip, la pila de materiales y objetivos de fiabilidad, así que la gente que construye el equipamiento y la que opera la fábrica terminan iterando juntos.

La entrega es un bucle, no una línea

Los diseñadores de chips definen las estructuras que necesitan (por ejemplo, contactos más pequeños, vías más altas, nuevas pilas metálicas). Los equipos de integración de proceso dentro de la fábrica traducen ese diseño en un flujo paso a paso: deposita esta capa, patterniza, graba, limpia, repite. Fabricantes de herramientas como Lam Research ayudan entonces a convertir esos requisitos en recetas manufacturables en hardware real.

Esa entrega rápidamente se convierte en un bucle: las primeras corridas revelan problemas (deriva de perfil, residuos, rugosidad de borde de línea, daños inesperados) y la retroalimentación vuelve tanto al flujo de proceso como a los ajustes de la herramienta—a veces incluso a opciones de hardware como materiales de cámara, fuentes de plasma o entrega de gas.

Co‑optimización entre materiales, hardware y flujo

En la vanguardia no puedes optimizar deposición o grabado aisladamente porque cada paso cambia la condición inicial para el siguiente. Un pequeño cambio en la densidad de película puede alterar la velocidad de grabado; un grabado más agresivo puede hacer que la deposición posterior sea menos conformal. La co‑optimización alinea:

- Elección de materiales (nuevos dieléctricos, hardmasks, barreras)

- Capacidad de la herramienta (química de plasma, control de temperatura, manejo de obleas)

- Secuenciación del proceso (ciclos multi‑paso de grabado/deposición, limpiezas, puntos de metrología)

Los trade‑offs son reales—y se gestionan deliberadamente

Las fábricas equilibran constantemente rendimiento vs. precisión: procesar más rápido puede aumentar la variabilidad, mientras que un control ultra‑estricto puede reducir obleas por hora. De igual modo, selectividad vs. daño es una tensión recurrente: un grabado con alta preferencia por un material puede requerir condiciones más duras que arriesguen rugosidad o defectividad.

El soporte de integración es parte del producto

Una parte clave del valor entregado es el soporte continuo de integración—solución de problemas in situ, igualar rendimiento a través de cámaras, reducir excursiones y ayudar a recuperarse rápidamente cuando el yield se mueve. Para la fabricación en alto volumen, esa asociación puede importar tanto como la hoja de especificaciones de la herramienta.

Cómo el know‑how de fabricación se compone a través de generaciones

“Componerse” en la fabricación de chips no es sólo comprar mejores herramientas. Es la forma en que pequeñas ventajas prácticas se acumulan cuando los equipos ejecutan repetidamente las mismas clases de procesos—deposición y grabado—a través de múltiples generaciones tecnológicas.

Qué significa realmente “componerse”

En este contexto, componer es el volante de inercia de:

- Datos: trazas detalladas de miles de obleas—deriva, firmas de fallos, tendencias de espesor de película, perfiles de grabado.

- Experiencia: técnicos e ingenieros aprendiendo qué realmente estabiliza un paso a las 2 a.m., no sólo lo que dice el manual.

- Secuencias probadas: recetas y patrones de integración que se sabe que alcanzan objetivos protegiendo pasos posteriores.

Nada de esto garantiza el éxito, pero típicamente acorta el tiempo desde “funciona en demo” a “funciona todos los días en producción”.

Bucles de aprendizaje: cada rampa enseña la siguiente

Cuando una fábrica escala un nuevo nodo, se enfrenta a retos previsibles: variabilidad, defectos, casos límite y emparejamiento herramienta a herramienta. Cada problema resuelto crea conocimiento reutilizable—cómo ajustar condiciones de plasma sin dañar capas sensibles, qué limpiezas de cámara previenen picos de partículas, o cómo detectar deriva antes de que se convierta en pérdida de yield.

Con el tiempo, esos bucles de aprendizaje pueden hacer que las rampas posteriores sean más suaves. Los equipos empiezan más cerca del destino porque ya han mapeado muchos callejones sin salida.

Los costes de cambiar hacen que el know‑how sea “pegajoso”

Aunque otro enfoque parezca similar en papel, cambiar puede ser costoso y arriesgado:

- Re‑calificar procesos entre productos y pruebas de fiabilidad

- Reentrenar ingenieros y operadores en nuevos controles, hooks de metrología y modos de fallo

- Reconstruir yield tras fuentes sutiles de defecto o diferencias de perfil

Por eso el know‑how de fabricación tiende a persistir y crecer: una vez que un flujo de proceso es estable, el incentivo es refinarlo—no reiniciarlo—a menos que los beneficios justifiquen claramente reaprender.

De la capacidad de la herramienta al output de la fábrica: fiabilidad y tiempo activo importan

Una herramienta de deposición o grabado puede parecer increíble en una hoja de especificaciones—hasta que tiene que funcionar 24/7, en miles de obleas, con los mismos resultados cada vez. En fabricación de alto volumen, fiabilidad y tiempo activo no son “agradables de tener”. Determinan directamente cuántas obleas buenas puede enviar una fábrica.

El control estricto es el punto entero

Deposición y grabado viven o mueren por la estabilidad del proceso. Pequeña deriva en flujos de gas, presión de cámara, potencia de plasma o temperatura puede cambiar espesores de película, ángulos de pared lateral o niveles de daño—convirtiendo una receta que funcionaba en pérdida de yield.

Por eso las herramientas líderes (incluyendo sistemas de Lam Research) invierten fuertemente en hardware repetible: entrega RF estable, control preciso de flujos másicos, gestión térmica y sensores que puedan detectar excursiones temprano.

El output depende del mantenimiento tanto como de la física

Incluso si el proceso es perfecto, la producción sufre cuando las herramientas están frecuentemente fuera de servicio. El output real de una fábrica viene determinado por:

- Mantenimiento planificado (limpiezas, seasonings de cámara, cambio de kits)

- Paradas no planificadas (eventos de partículas, inestabilidad de plasma, fallos de bombas)

- Logística de piezas (tener consumibles correctos en sitio, no atrapados en tránsito)

Una herramienta más fácil de mantener—y respaldada por una sólida previsión de repuestos—mantiene más cámaras en funcionamiento y más lotes en movimiento.

La fiabilidad se convierte en coste y calendario

Mayor tiempo activo típicamente reduce el coste por oblea: menos operadores ociosos, mejor utilización del espacio de sala blanca y menos tiempo perdido en retrabajos. Igual de importante, la disponibilidad consistente hace que los calendarios de entrega sean predecibles, lo cual cuenta cuando los pasos posteriores están fuertemente en cola.

Una realidad más: escalar de demos de laboratorio a producción masiva estresará las herramientas de forma distinta. Corridas extendidas, arranques de oblea más altos y presupuestos de defectos más estrictos exponen rápidamente puntos débiles—por eso la ingeniería de fiabilidad es parte central de la “capacidad de proceso”.

Qué vigilar a continuación: presión de escalado y los próximos cuellos de botella de proceso

A medida que los chips avanzan a nodos más pequeños y estructuras 3D más complejas, el progreso depende cada vez más de repetir pasos de deposición y grabado con precisión extrema—a menudo cientos de veces en una sola pila de dispositivo. El “próximo cuello de botella” rara vez es un solo avance; suele ser la dificultad acumulada de mantener cada ciclo consistente mientras se mantiene el yield, se controla la variabilidad y se acelera la rampa de procesos lo bastante rápido para satisfacer la demanda.

Dónde se concentra la presión

Varias tendencias probablemente presionarán más a deposición/grabado:

- Nuevas arquitecturas de dispositivo (GAA/nanosheet, CFET): espacios más estrechos y capas más finas aumentan la sensibilidad a errores mínimos en espesor o profundidad de grabado.

- Entrega de potencia por reverso (backside): añade nuevas superficies, pasos de integración y modos de fallo que deben gestionarse sin dañar dispositivos frontales.

- Procesos selectivos: mayor dependencia de “depositar aquí, no allí” y “grabar esto, no aquello”, elevando el listón para selectividad y control de defectos.

Lista de verificación rápida para lectores no técnicos

Al comparar proveedores de herramientas o enfoques de fábrica (incluyendo Lam Research y pares), céntrate en los resultados:

- Mejora del yield: ¿El proceso reduce defectos críticos a escala?

- Control de variabilidad: ¿Qué tan estrechos son los resultados dentro de la oblea y entre obleas?

- Velocidad de rampa: ¿Qué tan rápido puede un nuevo nodo alcanzar producción estable y en volumen?

- Repetibilidad y tiempo activo: ¿Las herramientas se mantienen consistentes en corridas largas con mínimas paradas?

Para profundizar, consulta explicadores relacionados en /blog. Si estás evaluando opciones—o construyendo herramientas internas para analizar yield, excursiones y métricas de rampa—ve a /pricing para cómo pensamos sobre coste, velocidad y capacidad (incluyendo cuando una plataforma de construir‑con‑chat como Koder.ai puede reemplazar una canalización de software legada más lenta).