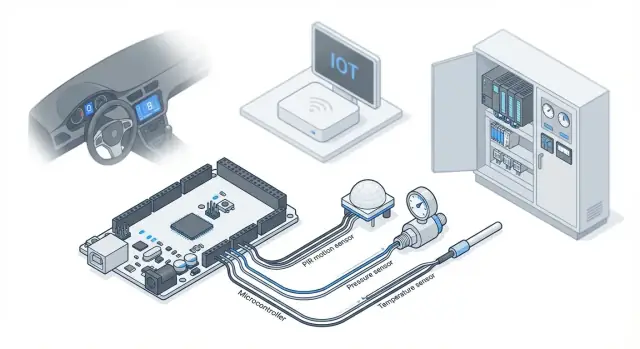

Una plataforma embebida es el “kit de piezas” alrededor del cual construyes un producto electrónico. Normalmente incluye un chip principal (un microcontrolador o procesador), componentes de apoyo (alimentación, relojes, conectividad), diseños de referencia y las herramientas y bibliotecas de software necesarias para pasar de la idea a un dispositivo funcional.

Un ecosistema de sensores es el conjunto correspondiente de sensores (movimiento, presión, temperatura y más) además de los drivers, guías de calibración, código de ejemplo y, a veces, algoritmos preconstruidos que convierten lecturas crudas en información útil.

Las plataformas importan porque permiten a los equipos reutilizar bloques comprobados en lugar de reinventar lo básico cada vez.

Cuando te mantienes dentro de una familia de plataformas bien soportada, normalmente obtienes:

- Desarrollo más rápido: bibliotecas de firmware listas, placas de evaluación y proyectos de ejemplo aceleran el prototipado.

- Escalado más sencillo: puedes pasar de un dispositivo de bajo coste a una versión de mayor rendimiento sin reescribir todo.

- Producción más predecible: diseños de referencia y combinaciones validadas reducen sorpresas al pasar del prototipo a la fabricación.

Para STMicroelectronics en particular, “plataforma” suele significar una combinación de STM32 (MCUs), STM32MPx (MPUs), chips/módulos de conectividad, soluciones de alimentación y herramientas de desarrollo, mientras que el ecosistema de sensores incluye comúnmente sensores MEMS de ST y software de apoyo para procesamiento de movimiento y medidas ambientales.

Qué esperar en esta guía

Este artículo se centra en los bloques constructivos comunes de ST y cómo encajan en productos reales: cómputo (MCU/MPU), sensado (MEMS y ambientales), conectividad, alimentación y seguridad. El objetivo no es catalogar todos los números de pieza, sino ayudarte a entender el “pensamiento sistémico” detrás de la selección de componentes compatibles.

Cómo se aplica a coches, IoT y fábricas

- Coches (electrónica automotriz) suelen priorizar seguridad, fiabilidad y redes dentro del vehículo: los sensores alimentan funciones críticas como estabilidad, confort y monitorización.

- Dispositivos edge IoT generalmente optimizan para bajo consumo, tamaño reducido y una experiencia de usuario fluida: sensores y enlaces inalámbricos deben ser eficientes.

- Automatización industrial enfatiza determinismo, largas vidas útiles y resiliencia en entornos hostiles: las elecciones de plataforma deben permanecer estables durante años.

Con esos tres dominios en mente, el resto de las secciones muestra cómo el enfoque de plataforma de ST te ayuda a ensamblar sistemas más fáciles de construir, validar y mantener.

Bloques básicos: MCUs, MPUs y periféricos

Cuando la gente habla de una “plataforma ST”, normalmente describe un núcleo de cómputo (MCU o MPU) más los periféricos y el soporte software que hacen práctico el dispositivo completo. Elegir el núcleo adecuado desde temprano evita rediseños dolorosos más adelante—especialmente cuando hay sensores, conectividad y comportamiento en tiempo real involucrados.

MCUs vs. MPUs: quién hace qué

Microcontroladores (MCUs)—por ejemplo, muchas familias STM32—encajan bien para lazos de control, lectura de sensores, accionamiento de motores, gestión de interfaces de usuario simples y manejo de conectividad común (módulos BLE/Wi‑Fi, transceptores CAN, etc.). Normalmente arrancan rápido, ejecutan una imagen principal de firmware y sobresalen en temporización predecible.

Microprocesadores (MPUs)—como dispositivos de la clase STM32MP1—se usan cuando necesitas mayor procesamiento de datos, interfaces gráficas ricas o pilas de red basadas en Linux. Simplifican funciones tipo “app” (UI web, registro, sistemas de archivos), pero suelen aumentar consumo y complejidad software.

Periféricos que pueden decidir todo el diseño

El núcleo es solo parte de la historia; el conjunto de periféricos a menudo impulsa la selección:

- ADC/DAC para sensores analógicos, monitorización de batería y salidas de audio/control

- Temporizadores y PWM para motores, LEDs, etapas de potencia y muestreo preciso

- CAN (y variantes automotrices) para redes de vehículo y nodos industriales

- SPI / I²C para sensores, memorias y chips de expansión

- USB para datos, alimentación, configuración de dispositivo o actualizaciones de firmware

Si tu diseño necesita múltiples buses SPI de alta velocidad, PWM sincronizado o una característica CAN específica, eso puede acotar las opciones más rápido que la velocidad del CPU.

Comportamiento en tiempo real: latencia y determinismo

Tiempo real no es solo “rápido”. Es consistente. Los sistemas de control se preocupan por la latencia en el peor caso, el manejo de interrupciones y si las lecturas de sensores y las salidas a actuadores ocurren según lo programado. Los MCUs con interrupciones y temporizadores bien diseñados suelen ser la vía más simple hacia el determinismo; los MPUs también pueden lograrlo, pero normalmente requieren más afinación del sistema operativo y de los drivers.

La elección de cómputo impacta en el BOM, consumo y firmware

Un procesador de gama alta puede reducir chips externos (menos ICs acompañantes) o habilitar características más ricas, pero puede incrementar el presupuesto de energía, restricciones térmicas y el esfuerzo de firmware (cadena de arranque, drivers, actualizaciones de seguridad). Un MCU más simple puede bajar el BOM y el consumo, pero puede trasladar la complejidad a la optimización del firmware o a aceleradores/periféricos dedicados.

Cartera de sensores: de MEMS al sensado ambiental

La línea de sensores de STMicroelectronics es lo bastante amplia como para que puedas construir desde un reloj inteligente hasta un sistema de estabilidad vehicular sin mezclar proveedores. El valor práctico es la consistencia: interfaces eléctricas similares, soporte software y disponibilidad a largo plazo, incluso cuando los productos escalan de prototipos a volumen.

Tipos de sensores comunes

La mayoría de productos embebidos comienzan con un pequeño conjunto de sensores “todoterreno”:

- Acelerómetros y giroscopios (IMUs): detectan movimiento, vibración, inclinación y rotación para funciones como conteo de pasos, anti-manipulación, seguimiento de herramientas y dinámica vehicular.

- Sensores de presión: usados para estimación de altitud, monitorización HVAC, control de nivel y bombas, y detección de fugas.

- Sensores de temperatura: soportan protección térmica, calibración y monitorización de confort/calidad.

- Sensores magnéticos (magnetómetros): habilitan rumbo de brújula, detección apertura/cierre y posicionamiento rotatorio con imanes.

- Sensores ToF/proximidad: miden distancia o presencia para control por gestos, wake-on-approach y detección de personas/objetos.

Qué significa “MEMS” (y por qué está en todas partes)

MEMS son sistemas microelectromecánicos: pequeñas estructuras mecánicas fabricadas en silicio, empaquetadas como un CI. MEMS permite sensores compactos y de bajo consumo que encajan en teléfonos, auriculares, wearables y nodos industriales densos. Al ser elementos de detección pequeños y fabricables en masa, MEMS encaja bien en productos que necesitan rendimiento fiable a coste razonable.

Las especificaciones que comparan los compradores (y lo que realmente afectan)

Al seleccionar sensores, los equipos suelen comparar:

- Rango: máxima aceleración/rotación/presión medible; un rango demasiado bajo satura, uno demasiado alto puede reducir resolución.

- Ruido: afecta cómo se ven las lecturas en reposo; crítico para seguimiento de movimiento y vibración de baja amplitud.

- Deriva (especialmente giroscopios): afecta la precisión a largo plazo y la frecuencia de corrección.

- Ancho de banda: qué tan rápido responde el sensor a cambios; importante para lazos de control y análisis de vibración.

- Tasa de muestreo (ODR): lecturas por segundo; afecta respuesta y consumo.

Compensaciones prácticas: precisión, coste, consumo, colocación

Mejores especificaciones suelen costar más y consumir más, pero la colocación mecánica puede importar igual. Por ejemplo, una IMU montada lejos del centro de rotación o cerca de un motor vibratorio puede necesitar filtrado y diseño de placa cuidadoso para alcanzar su potencial. En dispositivos compactos, a menudo se elige un sensor de menor consumo y se invierte en colocación, calibración y suavizado por firmware para alcanzar la experiencia de usuario objetivo.

Fusión de sensores e inteligencia en el edge

Las señales crudas de sensores son ruidosas, sesgadas y a menudo ambiguas por sí solas. La fusión de sensores combina lecturas de múltiples sensores—típicamente acelerómetro, giroscopio, magnetómetro, sensor de presión y a veces GNSS—en una estimación más limpia y significativa: orientación, movimiento, pasos, severidad de vibración o una decisión de “quieto/moviéndose”.

Por qué las señales crudas no bastan

Un acelerómetro puede indicar aceleración, pero no puede separar la gravedad del movimiento durante maniobras rápidas. Un giroscopio registra rotación suavemente, pero su estimación deriva con el tiempo. Un magnetómetro corrige la deriva de rumbo a largo plazo, pero se perturba con metales o motores cercanos. Los algoritmos de fusión equilibran estas fortalezas y debilidades para producir resultados estables.

Ejemplos prácticos que reconocerás

- Seguimiento de orientación: teléfonos, wearables, drones y controles en cabina usan datos fusionados 6/9 ejes para actitud sensible y estable.

- Monitorización de vibraciones: sensores industriales pueden fusionar vibración de alta tasa con temperatura y estados de operación para distinguir vibración “normal” de desgaste de rodamientos.

- Detección de movimiento: “wake on motion” ultra‑bajo consumo puede ejecutarse en el hub de sensores/MCU, manteniendo al procesador principal dormido.

- Ayudas de dead‑reckoning: caídas cortas de GNSS pueden cubrirse con estimaciones basadas en IMU (útil en túneles o zonas urbanas densas).

Procesamiento en el edge vs enviar datos crudos

Ejecutar la fusión en el edge (en un MCU ST, un hub de sensores embebido o un dispositivo MEMS inteligente) reduce drásticamente el ancho de banda: transmites “inclinación = 12°” en lugar de miles de muestras por segundo. También mejora la privacidad, porque puedes mantener las trazas crudas localmente y solo enviar eventos o métricas agregadas.

Calibración y filtrado: la diferencia entre demos y despliegues

La fusión fiable depende de calibración (offsets, factores de escala, alineación) y filtrado (pasa bajo/alto, rechazo de outliers, compensación térmica). En productos reales también planificarás interferencia magnética, cambios de orientación de montaje y variación de fabricación—si no, la misma unidad puede comportarse diferente entre lotes o con el tiempo.

Automoción: seguridad, fiabilidad y redes de vehículo

Lanza una app móvil complementaria rápidamente

Crea una app en Flutter para la configuración, estado y alertas con el chat de Koder.ai.

Los coches son un entorno embebido especial: eléctricos ruidosos, expuestos a amplios rangos de temperatura y se espera que funcionen durante muchos años. Por eso los MCUs, sensores y componentes de alimentación orientados a automoción se seleccionan tanto por sus calificaciones, documentación y disponibilidad a largo plazo como por rendimiento bruto.

Casos de uso típicos en automoción

Las plataformas de ST aparecen en múltiples “zonas” del vehículo:

- Control de carrocería y confort: módulos de puertas, control de iluminación, funciones de asiento, elevalunas y interfaces de climatización.

- Controles de infoentretenimiento: botones en el volante, mandos rotatorios, entradas hápticas e interacciones guiadas por sensores.

- Componentes de soporte para asistencia al conductor: interfaces de sensores, tareas de temporización y monitorización, y lazos de control deterministas que ayudan a computadoras ADAS más grandes gestionando E/S local.

- Monitorización: medición de batería/voltaje, seguimiento de temperatura, medida de corriente de motores y comprobaciones de salud del sistema.

Redes de vehículo: CAN y LIN en términos sencillos

La mayoría de las ECU automotrices no funcionan solas—se comunican por redes dentro del vehículo:

- LIN se usa para nodos más simples y de baja velocidad (por ejemplo, un módulo de puerta). Es rentable y funciona bien en configuraciones “un maestro, muchos esclavos”.

- CAN se usa para comunicaciones más rápidas y críticas entre ECUs. Soporta mensajería multi‑nodo y manejo de errores más robusto.

Para un MCU, el soporte CAN/LIN integrado (o emparejamiento sencillo con transceptores) afecta no solo el cableado y coste, sino también el comportamiento temporal y la integración limpia en el vehículo.

Restricciones de fiabilidad y el papel de los procesos de seguridad funcional

Los diseños automotrices deben tolerar rango de temperatura, exposición EMI/EMC y largas vidas de servicio. Separadamente, la seguridad funcional es un enfoque de desarrollo que enfatiza requisitos disciplinados, análisis, pruebas y soporte de herramientas para que las funciones relacionadas con la seguridad se ingenieran y verificaran sistemáticamente. Incluso cuando tu función no es “crítica para la seguridad”, adoptar partes de ese proceso puede reducir sorpresas y retrabajo en fases tardías.

IoT: consumo, tamaño y experiencia de usuario

La mayoría de productos IoT tienen éxito o fracasan por restricciones “poco glamurosas”: vida de batería, tamaño de la carcasa y si el dispositivo se siente rápido y fiable. Las plataformas y el ecosistema de sensores de ST se eligen aquí porque permiten a los equipos equilibrar precisión de sensado, cómputo local y conectividad sin sobredimensionar el hardware.

Una arquitectura IoT típica (y dónde encajan las piezas de ST)

Un pipeline IoT práctico suele ser: sensado → cómputo local → conectividad → nube/app.

Los sensores (movimiento, presión, temperatura, señales biométricas) generan datos crudos. Un MCU de bajo consumo realiza filtrado, umbrales y decisiones simples para que la radio solo transmita cuando es necesario. La conectividad (Bluetooth LE, Wi‑Fi, sub‑GHz, celular o LoRa) mueve los datos seleccionados a un teléfono o gateway, que los envía a una app o servicio en la nube para paneles y alertas.

La idea clave: cuanto más puedas decidir localmente, menor será la batería y más barata la conectividad.

Pensamiento de presupuesto de energía: dormir, ciclo de trabajo, wake‑on‑event

La vida de batería rara vez depende de la corriente pico; depende del tiempo en que el dispositivo está dormido. Los buenos diseños empiezan con un presupuesto: ¿cuántos minutos por día puede el dispositivo estar despierto, muestreando, procesando y transmitiendo?

- Modos de sueño mantienen al MCU en estados de muy bajo consumo la mayor parte del tiempo.

- Ciclos de trabajo definen con qué frecuencia muestrear (p. ej., leer temperatura cada 10 minutos vs. cada 10 segundos).

- Wake‑on‑event usa interrupciones (por ejemplo desde un sensor de movimiento) para despertar solo cuando ocurre algo relevante.

Aquí las características del sensor importan tanto como las del MCU: un sensor que detecta un evento por sí mismo evita que el procesador principal y la radio despierten sin necesidad.

Ejemplos que concretan las compensaciones

- Cerraduras inteligentes: un arranque rápido y detección fiable de movimiento/tacto dan sensación de inmediatez. Disparos falsos consumen batería y molestan al usuario.

- Wearables: la calidad del sensor afecta conteo de pasos, estabilidad de frecuencia cardiaca y la percepción de precisión; un filtrado deficiente produce gráficas ruidosas y pérdida de confianza.

- Rastreadores de activos: funciones de localización y movimiento deben ajustarse para evitar reportes continuos (costosos) sin dejar de capturar movimiento real.

- Sensores domésticos: nodos de temperatura/humedad pueden funcionar años si el muestreo es razonable y las transmisiones se agrupan.

Cómo la elección del sensor moldea la experiencia de usuario

La UX no es solo la app: es cómo se comporta el dispositivo. Un sensor de movimiento que dispara por vibración puede provocar alertas fantasma; un sensor ambiental con respuesta lenta puede perder cambios reales; y un diseño marginal de energía puede convertir una promesa de “batería de un año” en tres meses.

Elegir sensores y MCUs en conjunto—en base a ruido, latencia y capacidades de bajo consumo—te ayuda a entregar un dispositivo que se siente responsivo, evita falsas alarmas y cumple la vida de batería sin aumentar tamaño o coste.

Control industrial: determinismo, entornos hostiles, longevidad

Configura el monitoreo de campo

Crea una consola ligera para revisar la salud del dispositivo, eventos y diagnósticos de campo.

El control industrial se preocupa menos por funciones llamativas y más por comportamiento predecible durante largos periodos. Ya sea que construyas un módulo adyacente a un PLC, un variador de motor o un nodo de monitorización de condición, la elección de plataforma debe soportar temporización determinista, sobrevivir a entornos ruidosos y ser mantenible durante años.

Un patrón común es un “sidecar” basado en microcontrolador para un PLC: añadir E/S, medición especializada o conectividad sin rediseñar todo el armario de control. Los MCUs de ST también se usan mucho en control de motores (variadores, bombas, transportadores), medición y monitorización de condición—combinando lazos de control en tiempo real con adquisición de sensores y toma de decisiones local.

Determinismo: temporización en la que puedes confiar

El control determinista significa que tu muestreo, ejecución del lazo de control y salidas ocurren cuando se espera—cada ciclo. Facilitadores prácticos incluyen:

- Temporizadores por hardware y unidades PWM para control preciso de motores y actuadores

- Manejo rápido y predecible de interrupciones para muestreo y reacciones de seguridad

- ADCs y comparadores para caminos de medición-a‑acción ajustados (por ejemplo, detección de corriente)

El objetivo de diseño es mantener las tareas críticas en tiempo estable incluso cuando comunicaciones, registro o UIs están ocupados.

Entornos duros: vibración, polvo y ruido eléctrico

Los sitios industriales añaden esfuerzo mecánico e interferencia eléctrica que los dispositivos de consumo raramente enfrentan. Preocupaciones clave: vibración (especialmente cerca de motores), entrada de polvo y humedad, y ruido eléctrico de cargas conmutadas. La selección y colocación de sensores importan aquí: acelerómetros para monitorización de vibración, sensado de corriente/voltaje para variadores, y sensores ambientales cuando las condiciones de la carcasa afectan la fiabilidad.

Esenciales de integración: aislamiento, front ends analógicos, integridad de señal

Muchos señales industriales no se pueden conectar directamente a un microcontrolador.

- Aislamiento: necesario al interactuar con dominios de alta tensión o cableado ruidoso (para proteger personas y electrónica).

- Front ends analógicos (AFE): acondicionan salidas de sensores débiles, realizan filtrado y escalan señales al rango del ADC.

- Integridad de señal: el diseño de PCB, puesta a tierra y filtrado reducen lecturas falsas por EMI—crítico para control estable y diagnósticos fiables.

Longevidad y mantenibilidad

Los despliegues industriales deben planificar vida útil larga: repuestos, disponibilidad de componentes y actualizaciones de firmware que no interrumpan operaciones. Un enfoque práctico de ciclo de vida incluye firmware versionado, mecanismos de actualización seguros y diagnósticos claros para que los equipos de mantenimiento solucionen rápidamente y mantengan el equipo funcionando.

Opciones de conectividad en coches, IoT y fábricas

Haz que los pilotos parezcan producción

Pon tu panel en un dominio personalizado cuando el piloto necesite una entrega pulida.

La conectividad es donde una placa embebida deja de ser “una placa con sensores” y se integra en un sistema: una red vehicular, un edificio lleno de dispositivos o una línea de producción. Los diseños basados en ST suelen emparejar MCUs/MPUs con una o más radios o interfaces cableadas según la función.

Opciones comunes (y para qué sirven)

BLE es ideal para enlaces de corto alcance con teléfonos, herramientas de puesta en servicio o hubs cercanos. Es la opción más sencilla para bajo consumo, pero no está pensada para altas tasas de datos a larga distancia.

Wi‑Fi entrega mayor ancho de banda para dispositivos directos al router (cámaras, electrodomésticos, gateways). El coste es mayor consumo y un trabajo más exigente en antena/carcasa.

Ethernet es la favorita en fábricas por su fiabilidad y comportamiento predecible. También es común en vehículos (Automotive Ethernet) conforme crecen las necesidades de ancho de banda.

Celular (LTE‑M/NB‑IoT/4G/5G) cubre áreas amplias cuando no existe infraestructura local. Añade coste, esfuerzo de certificación y consideraciones de consumo—especialmente para uso siempre conectado.

Sub‑GHz (p. ej., 868/915 MHz) apunta a largo alcance con bajas tasas de datos, ideal para sensores que reportan pequeños paquetes con poca frecuencia.

Cómo elegir: alcance, throughput, consumo y normativas

Empieza por alcance y tamaño de mensaje (una lectura de temperatura vs. transmisión de audio), luego valida vida de batería y corriente pico. Finalmente, cuenta con regulaciones regionales (celular licenciado vs sub‑GHz sin licencia, planes de canal, potencia de transmisión).

Gateway vs directo a la nube

Un gateway local tiene sentido cuando quieres endpoints ultra‑bajo consumo, necesitas traducir protocolos (BLE/sub‑GHz a Ethernet) o necesitas buffering local cuando la conexión a Internet falla.

Directo a la nube simplifica la arquitectura para dispositivos individuales (Wi‑Fi/celular), pero complica diseño de energía, aprovisionamiento y costes de conectividad continuos.

Implicaciones prácticas: antenas y carcasas

El rendimiento de la antena puede verse arruinado por carcasas metálicas, baterías, racimos de cables o incluso la mano del usuario. Planifica espacios libres, elige materiales con cuidado y prueba pronto con la carcasa final—los problemas de conectividad suelen ser mecánicos, no de firmware.

Seguridad y ciclo de vida del dispositivo: desde el arranque hasta las actualizaciones

La seguridad no es una característica que “añades después”. Con plataformas embebidas y sensores, es una cadena de decisiones que empieza en el momento en que el dispositivo se enciende y continúa con cada actualización de firmware hasta el retiro del producto.

Bloques de construcción de seguridad (vista práctica)

Una base común es el arranque seguro: el dispositivo verifica que el firmware es auténtico antes de ejecutarlo. En plataformas ST esto suele implementarse con una raíz de confianza hardware (por ejemplo, características de seguridad del MCU y/o un elemento seguro dedicado) más imágenes firmadas.

Después viene el almacenamiento de claves. Las claves deben residir en zonas diseñadas para resistir extracción—regiones protegidas del MCU o un elemento seguro—en lugar de flash en claro. Esto permite actualizaciones de firmware cifradas, donde el dispositivo valida una firma (integridad/autenticidad) y puede descifrar la carga (confidencialidad) antes de instalarla.

Por qué los modelos de amenaza cambian según el dominio

Los dispositivos IoT de consumo enfrentan ataques remotos a gran escala (botnets, robo de credenciales, acceso físico barato). Los sistemas industriales se preocupan por interrupciones dirigidas, tiempo de inactividad y vidas útiles largas con ventanas de parche limitadas. La electrónica automotriz debe manejar riesgos relacionados con la seguridad, cadenas de suministro complejas y control estricto sobre quién puede actualizar qué—especialmente cuando múltiples ECUs comparten redes del vehículo.

Pensamiento de ciclo de vida: aprovisionamiento hasta desmantelamiento

Planifica aprovisionamiento (inyección de claves/identidades en fábrica), actualizaciones (A/B swap o protección contra rollback para evitar bricked devices) y desmantelamiento (revocación de credenciales, borrado de datos sensibles y documentación del comportamiento al final de soporte).

Qué documentar para cumplimiento (sin prometer de más)

Mantén registros claros de: tu modelo de amenazas, flujo de arranque/actualización seguro, gestión y rotación de claves, política de recepción de vulnerabilidades y parches, SBOM y evidencia de pruebas (resultados de penetración, notas de fuzzing, prácticas de codificación segura). Describe lo que haces y mide—evita afirmar certificaciones sin haberlas completado.