Por qué la historia de Dell sigue importando

Estudiar a Michael Dell no es rendir culto a un héroe. El éxito temprano de Dell se entiende mejor como una serie de decisiones operativas—muchas poco llamativas—que apilaron las probabilidades a su favor. La historia importa porque convierte la estrategia en mecánica: qué construir, cuándo comprar, cómo fijar precio, cómo enviar y cómo evitar que el efectivo quede atrapado en los lugares equivocados.

Para fundadores y operadores, Dell es un caso especialmente útil porque la compañía ganó en un mercado que parecía comoditizado y brutalmente competitivo. Las PCs no eran productos raros y mágicos; eran cajas intercambiables de componentes. Precisamente por eso vale la pena volver al playbook: muestra cómo la excelencia operativa puede crear ventaja duradera incluso cuando el producto en sí no es propietario.

Los dos pilares: disciplina + enfoque

Este artículo enmarca el playbook de Dell en torno a dos pilares que se refuerzan mutuamente:

- Disciplina en la cadena de suministro: fabricar frente a la demanda real, mantener inventario ajustado, estandarizar componentes y usar la velocidad (no la predicción) para mantenerse al día a medida que caían los precios de las piezas.

- Enfoque B2B: orientar la atención hacia organizaciones que compran por fiabilidad, servicio y costo total, no solo por el precio más bajo.

Juntas, estas decisiones mejoraron el capital de trabajo, redujeron el riesgo y facilitaron que Dell fuera más fácil de gestionar a escala.

Qué aprenderás—y cómo aplicarlo

Aprenderás cómo el modelo de ventas directas de Dell cambió el flujo de información (órdenes primero, producción después), por qué las rotaciones de inventario pueden importar más que grandes cifras de ingresos y cómo las relaciones con proveedores se vuelven apalancamiento cuando tus operaciones son predecibles.

Lo más importante: cada sección está escrita para “copiar y adaptar”. Podrás traducir las ideas en preguntas prácticas para tu propio negocio: ¿Dónde se está atascando el efectivo? ¿Qué decisiones deberían estandarizarse? ¿Qué clientes valoran tanto la fiabilidad como para pagar por ella? ¿Y qué métricas te dirían que el modelo realmente funciona?

Michael Dell en breve: los grandes movimientos

La historia de Michael Dell es útil porque no trata principalmente de inventar nueva tecnología: trata de diseñar un sistema que se moviera más rápido que los competidores y convirtiera decisiones operativas en ventaja duradera.

Una línea de tiempo rápida (de la habitación del dormitorio a la empresa)

Dell empezó en 1984 ensamblando PCs por encargo mientras estaba en la Universidad de Texas. Durante finales de los 80 y principios de los 90, la compañía se expandió nacional e internacionalmente, apoyándose fuertemente en la venta directa a clientes en lugar de a través de estanterías minoristas.

A mediados y finales de los 90, Dell demostró que podía escalar este enfoque: altos volúmenes, control estricto de costos y logística cada vez más sofisticada. En los 2000, el centro de gravedad se desplazó hacia compradores empresariales—clientes que valoraban menos el precio publicitado más bajo y más la consistencia, el servicio y la gestión de flotas predecible.

El “modelo directo” en términos claros

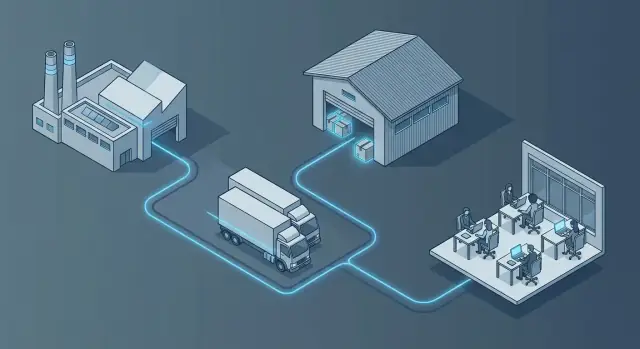

El modelo directo significaba que los clientes le decían a Dell lo que querían primero, y Dell lo fabricaba tras recibir la orden—luego lo enviaba directamente.

Eso suena simple, pero lo cambió todo:

- La demanda se volvió más clara porque la orden llegaba antes del ensamblaje.

- El inventario se mantuvo bajo porque las piezas no permanecían mucho tiempo almacenadas.

- El precio y la configuración podían ajustarse rápidamente sin negociar espacio en estanterías minoristas.

Puntos de inflexión clave: escala, competencia y el giro hacia empresas

Dos pivotes mayores definieron los grandes movimientos. Primero, Dell industrializó la producción bajo pedido para que funcionara no solo para entusiastas, sino a escala masiva. Segundo, a medida que la competencia en PCs para consumidores se intensificó y las diferencias de producto se estrecharon, Dell se inclinó más hacia el B2B: configuraciones estandarizadas, procesos amigables para compras y soporte que coincidiera con cómo realmente operan los departamentos de TI.

Los límites del playbook

Este enfoque no fue magia. Los ciclos de demanda de PCs, las escaseces de componentes y los cambios en cómo la gente compra computadoras (incluido el fortalecimiento del retail y, más tarde, competidores online) redujeron la unicidad de lo “directo”. La lección perdurable es que el sistema debe evolucionar: lo que empieza como diferenciación puede volverse estándar, y la disciplina debe seguir encontrando nuevos lugares donde importe.

El modelo de ventas directas: demanda primero, luego fabricar

La ventaja temprana de Dell no fue un componente mágico ni un truco secreto de fábrica: fue un método de venta que reconfiguró todo el downstream. Al vender directamente a los clientes en lugar de pelear por espacio en estanterías, Dell convirtió “qué fabricar” de una conjetura a una respuesta.

Vender directo, poseer la relación

Los fabricantes tradicionales empujaban cajas a las tiendas y esperaban que se vendieran. Dell hizo lo contrario: tomar la orden primero y luego cumplirla. Esa relación directa creó dos activos valiosos a la vez: datos de clientes y control de precios.

Sin un minorista en el medio, Dell podía ver lo que la gente realmente quería (y lo que dejaba de querer) en tiempo casi real. También significaba menos sobreprecios y menos incentivos para “llenar el canal” con inventario solo para alcanzar números trimestrales.

Fabricación bajo pedido: demanda primero, luego ensamblar

El núcleo de la fabricación bajo pedido es simple: ensamblar solo después de conocer la demanda. En vez de producir miles de máquinas idénticas y descontar los sobrantes más tarde, Dell podía configurar sistemas en función de órdenes actuales.

Este enfoque reduce el riesgo de fabricar la mezcla equivocada—especialmente importante en el mercado de PCs, donde las piezas y especificaciones envejecen rápido. También soporta una mayor variedad: los clientes pueden elegir entre opciones estandarizadas, mientras la fábrica se mantiene enfocada en ensamblajes repetibles.

El bucle de retroalimentación que guía stock y envíos

Las órdenes directas no solo disparan el ensamblaje: orientan lo que Dell necesita tener a mano y con qué rapidez debe moverse. Si cierto procesador o disco empieza a aparecer en una creciente proporción de pedidos, adquisiciones puede responder de inmediato.

Ese lazo estrecho es el punto: las órdenes informan qué stockear, qué priorizar en los envíos y dónde los equipos de servicio deben prepararse para necesidades de soporte probables. El modelo de ventas se vuelve un radar operativo.

Compensaciones: menos presencia en vitrinas, más responsabilidad operativa

La desventaja es obvia: menos clientes descubren tu producto por casualidad en una tienda. Vender directo requiere marketing más fuerte, opciones de configuración más claras y una experiencia de compra en la que el cliente confíe.

También traslada la responsabilidad a la empresa. Cuando posees la relación, posees las expectativas: fechas de entrega precisas, logística confiable, devoluciones sencillas y soporte reactivo. El modelo directo de Dell no fue solo una táctica de ventas; fue una promesa que las operaciones debían cumplir.

Disciplina de inventario: la velocidad vence a la predicción

La visión de Dell no fue que la previsión sea inútil: fue que en hardware de movimiento rápido, ser rápido muchas veces vence a ser preciso. Cuando CPUs, discos y memorias bajan de precio cada pocas semanas, el inventario deja de ser un activo y se convierte en un riesgo en una estantería.

Por qué el inventario bajo reduce el riesgo

Mantener semanas de piezas significa que puedes quedarte con componentes de ayer (y con el costo de ayer) mientras los competidores envían especificaciones más nuevas por menos. Incluso si puedes vender el stock viejo, puede que tengas que descontarlo, reduciendo márgenes. Un inventario bajo también baja la probabilidad de tener la mezcla incorrecta—demasiado de un modelo, no lo suficiente de otro—cuando cambian las preferencias de los clientes.

Capital de trabajo 101: piezas vs caja

El capital de trabajo es el dinero atado para mantener el negocio funcionando día a día. Si compras un montón de componentes por adelantado, la caja sale de tu cuenta y queda en cajas hasta que se vendan esas PCs.

Dell impulsó lo contrario: obtener la orden y luego jalar las piezas a través del sistema. El beneficio práctico es simple:

- Menos efectivo atrapado en inventario

- Más caja disponible para marketing, soporte y crecimiento

- Menos deterioros cuando caen los precios

En términos operativos, el inventario no es solo stock: es tiempo y caja congelados.

Coordinación con proveedores como un sistema operativo diario

El inventario bajo solo funciona si los proveedores no son tratados como vendedores distantes. Son parte del ritmo diario. Eso significa compartir constantemente señales de demanda, confirmar disponibilidad rápidamente y tener reglas claras de sustitución cuando falta una pieza.

En lugar de apostar por una previsión trimestral, el sistema depende de actualizaciones frecuentes: qué se vende hoy, qué llega mañana y qué debe ser acelerado ahora.

Errores a evitar: recortar buffers demasiado

Hay un límite. Si aprietas los buffers hasta el punto en que un camión tarde detiene los envíos, no tienes operaciones lean—tienes entregas fallidas.

Errores comunes incluyen:

- optimizar por el inventario más bajo sin proteger componentes críticos

- suministro único para piezas propensas a escasez

- ignorar la capacidad de transporte y recepción (las piezas existen, pero no llegan a tiempo)

La meta es inventario controlado: pequeño donde es seguro e intencional donde la fiabilidad importa.

Estandarización y escala: menos piezas, más opciones

La ventaja sorprendente de Dell no fue tecnología exótica: fue la contención. Al limitar la cantidad de componentes permitidos en el sistema, Dell redujo la complejidad en compra, ensamblaje, pruebas, soporte y devoluciones. La estandarización se convirtió en un motor de escala.

Estandarizar componentes para simplificar compra y ensamblaje

Cuando compras menos partes distintas, pasas menos tiempo en aprovisionamiento, cualificación y planificación alrededor de ellas. En la planta, componentes comunes significan instrucciones de trabajo más simples, menos errores de ensamblaje y entrenamiento más rápido. El proceso de construcción se vuelve repetible, justo lo que necesitas cuando la demanda sube.

Partes comunes = poder de negociación y flexibilidad

Pedidos de alto volumen sobre un pequeño conjunto de CPUs, discos, módulos de memoria y placas base aumentan el apalancamiento de negociación con proveedores. También facilita las sustituciones cuando llegan escaseces: si varios modelos comparten las mismas piezas, puedes redirigir inventario a las configuraciones que se venden sin reescribir toda la lista de materiales.

El control de calidad mejora con menos variantes

Cada nueva pieza es otro modo de fallo potencial. Menos variantes significan menos combinaciones que probar y menos problemas de compatibilidad que depurar. Eso ajusta el control de calidad y baja el costo de soporte—especialmente importante cuando Dell se movió a cuentas empresariales que esperan tiempo de actividad predecible.

Equilibrar estandarización y configuración del cliente

Estandarizar no significa talla única. Dell emparejó un conjunto controlado de piezas aprobadas con un menú de configuración que el cliente podía entender: memoria, almacenamiento, garantía, periféricos. El truco es estandarizar detrás del telón mientras la experiencia de compra parece flexible.

Una regla útil: si un componente no mejora claramente el valor para el cliente o los márgenes, es candidato para ser removido.

Asociaciones con proveedores y apalancamiento en negociación

Exporta el código fuente en cualquier momento

Mantén el control de tu base de código exportando el código fuente cuando tu herramienta interna tenga que trasladarse.

La ventaja en la cadena de Dell no fue solo exprimir a proveedores por precio. Fue construir un sistema donde los proveedores querían alinearse con Dell—porque la economía funcionaba para ellos.

Incentivos mutuos: hacer valioso el volumen

Cuando una empresa puede convertir órdenes en caja rápidamente, puede ofrecer algo que muchos compradores no pueden: un tirón más estable y predecible. Los proveedores se benefician cuando el volumen es consistente y los calendarios son fiables.

Para Dell, el apalancamiento venía de ser un canal de alto rendimiento para componentes. Para los proveedores, el premio era escala y una visión más clara de la demanda. Ese alineamiento importa más que un descuento puntual, porque reduce el riesgo y el desperdicio de los proveedores.

El modelo directo generaba señales de orden limpias: lo que los clientes realmente compraban, en tiempo real. Compartir esas señales—pronósticos, patrones de pedido y cadencia de entrega—ayuda a los proveedores a planear producción y logística con menos sorpresas.

En la práctica, esto es lo que convierte la negociación en coordinación. Los precios mejoran, pero también los plazos de entrega, la calidad y la capacidad de respuesta.

Logística en sitio cercano e inventario gestionado por el proveedor (conceptualmente)

Una idea clave es empujar inventario más cerca del punto de ensamblaje sin que Dell lo posea por mucho tiempo. Técnicas como inventario gestionado por el proveedor y hubs cercanos a proveedores acortan los ciclos de reposición y reducen faltantes.

Esta configuración puede:

- reducir retrasos de transporte y manipulación

- bajar buffers (y por tanto capital de trabajo)

- facilitar la configuración en etapas finales sin acumular producto terminado

Gestión de riesgo: no cambies eficiencia por fragilidad

Las asociaciones fuertes pueden convertirse en un punto único de fallo si dependes en exceso de un proveedor, una geografía o una pieza especializada. Los mejores operadores equilibran la colaboración con contingencias: segundas fuentes donde sea factible, vías claras de escalado y pruebas de estrés periódicas.

El verdadero apalancamiento de Dell no fue solo poder de negociación: fue ejecutar un modelo operativo que hacía a los proveedores más rápidos, más seguros y más rentables cuando se mantenían cerca.

El giro hacia B2B: ganar con fiabilidad y costo total

Dell no empezó persiguiendo a las grandes empresas. Las primeras victorias vinieron de pequeñas empresas que querían rendimiento decente, un precio justo y a alguien que realmente contestara el teléfono. Con el tiempo, esa base de clientes se convirtió en un puente hacia cuentas más grandes—porque las mismas características que importan a una compañía de 50 empleados importan a una de 50.000, solo que con más papeleo.

Subir al mercado empresarial sin perder la ventaja

Al moverse de pequeñas empresas a clientes empresariales, el discurso cambió de “mejor especificación por el dinero” a “menor costo total y menos sorpresas”. Las empresas no solo compran un dispositivo; compran predictibilidad: imágenes estándar, piezas consistentes, garantías claras y un proveedor que no desaparezca a mitad de contrato.

Por qué las empresas dicen que sí

Equipos de compras y departamentos de TI valoran proveedores que hacen que comprar y mantener flotas sea aburrido—en el buen sentido. Lo que suele importar más:

- Fiabilidad y consistencia: menos cambios de modelo, soporte de drivers estable, planificación de ciclo de vida predecible.

- Soporte y responsabilidad: reemplazo rápido, vías de escalado claras y compromisos de nivel de servicio.

- Facilidad de compras: configuraciones estandarizadas, precios por volumen, facturación sencilla y aprobaciones claras.

Ciclos más largos, pero acuerdos repetibles

El B2B es más lento. Revisiones de seguridad, programas piloto, onboarding de proveedores y negociaciones de contrato alargan los plazos. Pero una vez que ganas, a menudo obtienes ciclos de renovación plurianuales, tamaños de pedido mayores y expansión a equipos o geografías adyacentes.

Servicios y soporte como el “pegamento”

Los servicios convierten una venta de hardware en una relación continua. Ayuda en despliegue, soporte gestionado y programas de garantía reducen el tiempo de inactividad y la carga para TI. Ese alivio operativo es pegajoso—y ayuda a defender cuentas incluso cuando competidores igualan el precio.

Operaciones al cliente: hacer la vida de los equipos de TI más fácil

Estandariza tus opciones de configuración

Crea un configurador que mantenga las opciones simples mientras tu backend se mantiene consistente.

La ventaja B2B de Dell no fue solo PCs más baratas: fue reducir la fricción diaria dentro de los departamentos de TI. A los compradores empresariales les importa menos una gran especificación aislada y más si 5.000 máquinas pueden desplegarse, soportearse y renovarse sin caos.

Gestión de flota e imágenes estándar

Los equipos de TI quieren flotas predecibles: unos pocos modelos aprobados, drivers consistentes y una imagen maestra que puedan desplegar a escala. La estandarización reduce tickets de help-desk y acelera la incorporación.

La promesa operativa de Dell a compradores de TI es simple: elige un conjunto estándar, mantenlo estable y haz que los reemplazos encajen. Cuando una laptop falla, la meta no es una actualización sofisticada: es devolver al empleado al trabajo con mínima reconfiguración.

Gestión del ciclo de vida: de la compra a la renovación

Las operaciones al cliente fuertes tratan el hardware como un ciclo de vida, no como una venta puntual:

- Compras: configuraciones consistentes, plazos de entrega claros, precios transparentes

- Despliegue: imagenado, etiquetado y staging que encaje con el calendario de despliegue del cliente

- Mantenimiento: disponibilidad predecible de piezas y manejo rápido de garantías

- Renovación: ciclos de reemplazo planificados que eviten presupuestos sorpresa

Aquí es donde la fiabilidad y el costo total se vuelven tangibles: menos interrupciones, menos excepciones puntuales y menos escalados urgentes.

Empaquetar servicios sin sobrevender

Los servicios importan, pero solo cuando son concretos. En vez de afirmaciones vagas de “conserjería”, los paquetes exitosos son específicos: piezas al día hábil siguiente, reparación onsite, preimagenado, rastreo de dispositivos o un programa gestionado de renovación. Si no puedes definir qué ocurre, cuándo y quién lo ejecuta, no lo vendas.

Cómo medir si funciona

La excelencia operativa aparece en métricas aburridas:

- Tasas de renovación de soporte y servicios

- Rendimiento de soporte: tiempo de resolución, tasa de recurrencia, cumplimiento de SLA

- Crecimiento de cuenta: expansión de un departamento a estándar en toda la compañía

Cuando las operaciones al cliente son fuertes, los equipos de TI dejan de comprar por modelo y empiezan a estandarizar alrededor tuyo.

Métricas que hicieron que el modelo funcionara

La ventaja de Dell no fue solo un modelo de ventas directo ingenioso: fue el sistema de medición que lo sustentó. Cuando fabricas bajo pedido y mantienes inventario lean, pequeños retrasos y fallos de calidad se ven rápido. Las métricas convirtieron señales débiles en acciones.

Tiempo de ciclo: el reloj con el que no puedes discutir

La velocidad era una característica competitiva, así que Dell medía el tiempo como una compañía de producción, no como una “marca de PC”. Las medidas de tiempo de ciclo más útiles fueron end-to-end, no departamentales:

- Order-to-ship: cuánto pasa desde la orden confirmada hasta que la unidad sale de fábrica

- Tiempo de ensamblaje: tiempo en línea, desde el kitting de partes hasta el sistema terminado

- Tiempo de entrega: rendimiento ship-to-door (a menudo asunto del transportista y operaciones regionales, no de manufactura)

La clave fue tratarlos como un solo temporizador conectado. Si el envío se ralentizaba, las promesas comerciales debían ajustarse—o las operaciones debían escalar arreglos de inmediato.

Métricas de calidad: los defectos son deuda operativa

La fabricación bajo pedido solo funciona si lo que se envía funciona a la primera. Si no, cambias costo de inventario por costo de soporte y daño reputacional. Dell monitorizaba:

- Tasas de devolución por modelo y lote de componentes

- Tasas de fallo (los fallos tempranos son especialmente indicativos)

- Volumen y motivos de tickets de soporte, agrupados en categorías que se vinculen a piezas, configuraciones o pasos de proceso específicos

Esto convirtió la calidad en un bucle de retroalimentación, no en un post-mortem.

Métricas financieras: el capital de trabajo como marcador

La excelencia operacional aparece en caja. Dell vigilaba de cerca:

- Rotaciones de inventario (cuántas veces se vende y repone el inventario en un período)

- Ciclo de conversión de caja (qué tan rápido el efectivo gastado en piezas vuelve como efectivo de clientes)

Acortar el ciclo de caja financió el crecimiento sin necesitar tanto capital externo.

Objetivos y ritmos de revisión: mantener equipos alineados

Las métricas solo importan si crean hábitos. Los ritmos típicos al estilo Dell incluían revisiones semanales de tiempo de ciclo y calidad, más análisis mensuales profundos sobre rotaciones de inventario y ciclo de caja. Los objetivos eran simples, visibles y asumidos—así que cuando un número caía, todos sabían quién lideraba la solución y para cuándo.

Competencia y los límites del playbook

Las ventajas de Dell no fueron secretos permanentes. Cuando los rivales entendieron lo que pasaba—vender directo, fabricar bajo pedido, mantener inventario bajo—copiaron partes del modelo. La diferencia fue la velocidad de ejecución y el foco organizacional. Muchos competidores seguían protegiendo canales minoristas, gestionando buffers mayores de producto terminado o confiando en ciclos de planificación más lentos. Copiar el “qué” fue más fácil que copiar el “cómo”.

Cuando todos se vuelven eficientes, gana el precio

A medida que las PCs se volvieron más intercambiables, la comoditización convirtió la excelencia operativa en requisito básico en lugar de diferenciador. Si dos vendedores pueden entregar rápido con calidad aceptable, los compradores tratan el hardware como un componente en un presupuesto de TI más amplio. Eso intensifica la competencia por precio y obliga a diferenciar en otras áreas: soporte, financiación, servicios de despliegue, herramientas de seguridad o configuraciones empresariales estandarizadas.

Dónde se tensiona el modelo

El enfoque demanda-primero funciona mejor cuando la oferta es flexible y los plazos de entrega de componentes son manejables. Se tensa en condiciones opuestas:

- Choques de demanda: las oscilaciones bruscas pueden desbordar logística incluso con ciclos cortos de inventario.

- Escasez de componentes: si una pieza clave está restringida (CPUs, memoria, pantallas), la fabricación bajo pedido puede volverse "no se puede fabricar", empujando a los clientes a quien tenga asignación.

- Mezclas de producto complejas: demasiadas opciones pueden erosionar la simplicidad que hace rentable la estandarización.

En estos momentos, el inventario bajo deja de parecer disciplina y empieza a parecer fragilidad. La respuesta suele requerir amortiguamiento selectivo, compromisos de suministro más fuertes o diseñar productos alrededor de componentes intercambiables.

Cuando un modelo al estilo Dell no encaja

No todos los negocios se benefician de operaciones directas y fabricación bajo pedido. Es menos adecuado cuando:

- Los clientes esperan disponibilidad instantánea, tipo retail.

- Los productos son muy experienciales o centrados en la marca (donde el retail físico importa).

- Regulaciones, servicio o instalación requieren socios de canal locales.

- La demanda está dominada por unos pocos pedidos irregulares que pueden paralizar la programación de una fábrica.

La lección más amplia: el playbook es poderoso, pero condicional. Recompensa la claridad sobre dónde la velocidad y el capital de trabajo crean ventaja—y dónde el mercado te obliga a competir en otra cosa.

Lecciones prácticas para fundadores y operadores

Ten reversiones seguras listas

Usa instantáneas y reversiones para probar cambios operativos sin temor a romper producción.

La historia de Dell no es solo “moverse rápido” u “optimizar inventario”. Es un recordatorio de que las operaciones son estrategia—especialmente cuando vendes algo físico, sensible al tiempo o con carga de servicio. La conclusión es ganarse la complejidad gradualmente y solo cuando el negocio tiene la demanda y los sistemas para sostenerla.

1) No construyas una cadena de suministro compleja antes de habértela ganado

Muchos equipos tempranos intentan parecer listos para empresas agregando almacenes, demasiadas opciones de envío, múltiples fabricantes contratados y configuraciones personalizadas para cada cliente. Esa complejidad es cara, distrae y es difícil de deshacer.

Empieza con la cadena de suministro más simple que pueda entregar de manera fiable. Añade pasos solo cuando desbloqueen claramente crecimiento (menores plazos, menor costo unitario, mayor conversión) y cuando tengas volumen para justificarlos.

2) Usa señales de demanda antes de comprometer caja

Una idea central de Dell fue alinear decisiones de fabricación con demanda real. Puede que no fabriques PCs, pero el principio se transfiere.

Si puedes, adelanta la demanda con:

- preventas o listas de espera para nuevos productos

- depósitos o pagos por hitos para trabajos a medida

- cotizaciones configuradas que expiren

- LOIs firmados donde sea apropiado (con términos realistas)

Estos mecanismos hacen dos cosas: reducen el riesgo de fabricar lo equivocado y reducen la presión sobre el capital de trabajo acercando la caja al momento en que la gastas.

3) Diseña ofertas para reducir la proliferación de SKUs temprano

La elección puede convertirse silenciosamente en caos. Cada variación crea problemas de previsión, carga de soporte, más casos límite y más dependencias de proveedores.

En su lugar, diseña un pequeño número de paquetes estándar y usa opciones limitadas (por ejemplo: niveles bueno/mejor/óptimo, un conjunto limitado de complementos). Los clientes siguen teniendo flexibilidad, pero mantienes la carga operacional manejable.

4) Construye unas pocas relaciones excelentes con proveedores antes que muchas regulares

Es tentador aprovisionar todo desde cualquier lado “por si acaso”. El playbook de Dell sugiere lo contrario: concentrar gasto con un conjunto menor de proveedores fiables, colaborar de cerca y usar datos de desempeño para mejorar condiciones con el tiempo.

Un ritmo operacional práctico:

- Elegir proveedores con los que puedas crecer (calidad, capacidad, comunicación)

- Compartir previsiones con cuidado, siendo honesto sobre la incertidumbre

- Revisar desempeño mensualmente (plazos, defectos, tasa de relleno)

- Negociar basado en hechos, no en impresiones—luego reinvertir ahorros en fiabilidad

Una cadena de suministro no es un trofeo. Es un sistema que debería simplificarse a medida que escalas, no volverse más frágil.

5) Trata las herramientas internas como parte de las operaciones (no como un proyecto lateral)

Un modelo al estilo Dell depende de lazos de retroalimentación cerrados—señales de pedido, posiciones de inventario, plazos de proveedores y métricas de tiempo de ciclo—apareciendo lo bastante rápido para cambiar decisiones.

Si estás construyendo herramientas internas (quote-to-cash, vistas de inventario, seguimiento de SLA, flujos de excepción), plataformas como Koder.ai pueden ayudar a los equipos a crear apps web y dashboards desde una interfaz de chat, luego iterar conforme cambian los procesos. La clave es la misma lección de Dell: acortar el ciclo desde “notamos un problema” hasta “cambiamos el sistema operativo”.

Resumen del playbook de Dell: checklist para copiar y adaptar

La ventaja de Dell no fue un truco único: fue claridad operativa: un sistema donde ventas, previsión, adquisiciones y soporte se reforzaban mutuamente. Usa esto como una checklist de “copiar principios, adaptar implementación”.

Qué copiar (las partes atemporales)

- Disciplina sobre capital de trabajo: trata la caja atada en inventario como un costo, no como una manta de seguridad.

- Métricas que impulsan comportamiento: mide lo que puedes controlar diariamente (tiempo de ciclo, backlog, entregas a tiempo, devoluciones), no solo ingresos trimestrales.

- Pensamiento demanda-primero: escucha órdenes reales y señales de uso antes de comprometer compras grandes.

- Empatía con los operadores del cliente: diseña procesos que reduzcan carga en TI y compras (configuraciones claras, entrega predecible, arreglos rápidos).

- Simplicidad implacable: estandariza partes, SKUs y procedimientos para que la calidad mejore y las excepciones disminuyan.

- Relaciones con proveedores con apalancamiento: sé un comprador fiable, negocia duro y comparte previsiones—pero mantén responsabilidad.