০৪ মে, ২০২৫·8 মিনিট

চিপমেকিংয়ে Lam Research এবং সংযোজিত সুবিধা

কিভাবে deposition ও etch টুলগুলো.leading-edge চিপগুলো গঠন করে, কেন প্রসেস নলেজ সময়ের সঙ্গে গুনে জমে এবং এর প্রভাব কী—ইয়িল্ড, নোড, এবং স্কেলিং-এ।

কিভাবে deposition ও etch টুলগুলো.leading-edge চিপগুলো গঠন করে, কেন প্রসেস নলেজ সময়ের সঙ্গে গুনে জমে এবং এর প্রভাব কী—ইয়িল্ড, নোড, এবং স্কেলিং-এ।

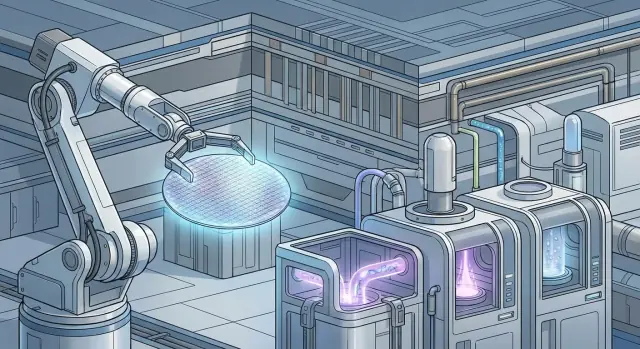

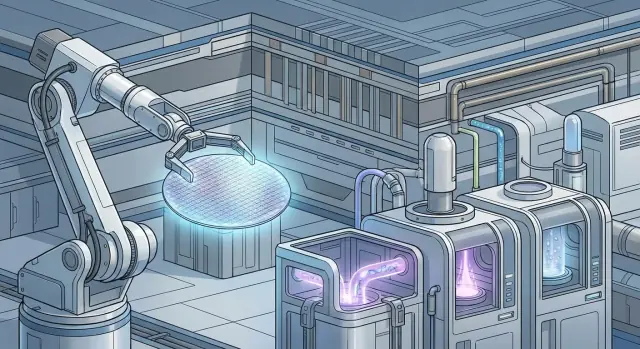

চিপমেকিং যদি সবচেয়ে পুনরাবৃত্তিযোগ্য কাজগুলোয় সংকুচিত করা হয়, দুইটি কাজ বারবার উঠে আসে: deposition এবং etch।

Deposition হলো “যোগ” ধাপ। টুলগুলো ওয়েফারে অত্যন্ত পাতলা ফিল্ম বসায়—চালক, ইন্সুলেটর, বা বিশেষ ব্যারিয়ার লেয়ার—কখনো কখনো মাত্র কয়েকটি পরমাণু করে। Etch হলো “অপসারণ” ধাপ। টুলগুলো নির্বাচিতভাবে উপকরণ কেটে ফিচার তৈরি করে যাতে ট্রানজিস্টর ও ওয়্যারিং তৈরি হয়, আদর্শভাবে নিচের লেয়ারগুলোকে নষ্ট না করে।

চিপগুলো যেমন স্কেল করেছে, এই দুই ধাপ এমন প্রধান নিয়ন্ত্রক হয়ে উঠেছে যা ইঞ্জিনিয়াররা ন্যানোমিটার মাত্রায় সবচেয়ে গুরুত্বপূর্ণ জিনিসগুলো নিয়ন্ত্রণ করতে ব্যবহার করেন: পুরুত্ব, আকার, এবং ইন্টারফেস। এই কারণেই Lam Research-এর মতো ইকুইপমেন্ট কোম্পানি leading-edge ম্যানুফ্যাকচারিং-এর কেন্দ্রে থাকে।

“Leading-edge” প্রায়ই সবচেয়ে উন্নত, উচ্চ-ভলিউম প্রোডাকশন নোডগুলো বোঝায়—যেখানে ঘনত্ব, পাওয়ার, এবং পারফরম্যান্স টার্গেট সবচেয়ে আগ্রাসী, এবং ভুলের মার্জিন সবচেয়ে ছোট। এটা কেবল একটা মার্কেটিং নম্বর নয়; এখানে নতুন ডিভাইস স্ট্রাকচার ও নতুন ম্যাটেরিয়াল প্রথম প্রদর্শিত হয়।

টুলের ক্ষমতা গুরুত্বপূর্ণ (ইউনিফর্মিটি, সিলেক্টিভিটি, ড্যামেজ কন্ট্রোল, থ্রুপুট)। কিন্তু প্রসেস নলেজও ততটাই গুরুত্বপূর্ণ: রেসিপি, ইন্টিগ্রেশন ট্রিক, মেট্রোলজি ফিডব্যাক, এবং ডেফেক্ট-লার্নিং যা একটি দুর্দান্ত টুলকে স্থিতিশীল, উচ্চ-ইয়িল্ড ফ্যাক্টরি প্রসেসে পরিণত করে।

এই সুবিধা প্রযুক্তি জেনারেশনের উপর জমে যায় কারণ প্রতিটি নতুন নোড শূন্য থেকে শুরু করে না—এটি আগে থেকে শেখা বিষয়গুলোর ওপর নির্মিত হয়, যেমন ফিল্ম কিভাবে বেড়ে, প্লাজমা কিভাবে আচরণ করে, এবং ছোট ভ্যারিয়েশন কিভাবে বড় ইয়িল্ড ঝুঁকি তৈরি করে।

deposition এবং etch সাইকেলগুলো কেন ক্রমবর্ধমান তা বুঝতে, আমরা দেখব:

আধুনিক চিপ সিলিকন ব্লকের মতো “মেশিন” করা হয় না। এটি এক ধরণের মাইক্রোস্কোপিক লেয়ার কেকের মতো গঠিত—আল্ট্রা-পাতলা ফিল্ম বারবার যোগ করে, প্যাটার্ন করে, এবং অনাবশ্যক অংশ সরিয়ে ফেলা হয়। শতবার এটা করলে ট্রানজিস্টর, ওয়্যারিং, এবং ইনসুলেটিং ব্যারিয়ার স্ট্যাক ও 3D-তে জড়ায়।

উচ্চমাত্রায়, চিপমেকিং একটি পরিচিত রিদমে ঘুরে:

প্রতি লুপ শেষ ডিভাইসের একটি “স্লাইস” তৈরি করে—গেট স্ট্রাকচার, কন্ট্যাক্ট হোল, বা ইন্টারকানেক্ট লাইন—যতক্ষণ না চিপের লজিক ও মেমরি স্ট্যাক থেকে উদ্ভূত হয়।

যখন ফিচারগুলো এক-অঙ্কের ন্যানোমিটারে পরিমাপ করা হয়, পুরুত্ব ও আকার নিয়ন্ত্রণ আর “ভাল হলে ভাল” বিষয় থাকে না। একটু অতিরিক্ত পুরু ফিল্ম সংকীর্ণ ওপেনিং বন্ধ করে দিতে পারে; একটু বেশি আগ্রাসী etch লাইন প্রসারিত বা নিচের লেয়ার কাটা ফেলতে পারে। এমনকি সাইডওয়াল অ্যাঙ্গেল, কর্নার রাউন্ডিং, সারফেস রাফনেস-এর মতো ছোট প্রোফাইল পরিবর্তনগুলোও বৈদ্যুতিক প্রবাহকে বদলে দিতে পারে।

ম্যানুফ্যাকচারিংকে প্রসেস স্টেপ-এ সংগঠিত করা হয় (নির্দিষ্ট deposition/etch অপারেশনগুলো) যেগুলোকে একটি প্রসেস উইন্ডো-র মধ্যে চালাতে হয়—সেটি এমন সেটিংসের সীমা যেখানে ফলাফল ধারাবাহিকভাবে গ্রহণযোগ্য। চিপ যত ঘন হয়, ঐ উইন্ডোগুলো তত সংকুচিত হয়। এবং যেহেতু পরবর্তী লেয়ারগুলো পূর্বেরগুলোর ওপর নির্মিত, একটি ছোট বিচ্যুতি ক্যাসকেড করে মিসঅ্যালাইনমেন্ট, শর্ট, ওপেন এবং শেষপর্যন্ত কম ইয়িল্ডে পরিণত করতে পারে।

Deposition হলো চিপমেকিংয়ের “উপকরণ যোগ” অর্ধেক: একটি ওয়েফারে আল্ট্রা-পাতলা ফিল্ম তৈরি করা যাতে পরে ধাপগুলো pattern, protect, বা electrically isolate করতে পারে। এই ফিল্মগুলো সাজসজ্জা নয়—প্রতিটি নির্দিষ্ট কাজের জন্য নির্বাচিত এবং এটি বিলিয়নগুলো ক্ষুদ্র ফিচারে নির্ভরযোগ্যভাবে কাজ করতে হবে।

Chemical Vapor Deposition (CVD) প্রতিক্রিয়াশীল গ্যাস ব্যবহার করে যা ওয়েফার সারফেসে একটি কঠিন ফিল্ম তৈরি করে। এটি অনেক ডাইইলেকট্রিক এবং কিছু কন্ডাকটিভ লেয়ারের জন্য ব্যবহৃত হয় কারণ এটি বড় এলাকা দক্ষভাবে এবং ভাল ইউনিফর্মিটি দিয়ে কভার করতে পারে।

Physical Vapor Deposition (PVD) (সাধারণত “sputtering”) একটি টার্গেট উপাদান থেকে পরমাণুদের নক করে ওয়েফারে রেখে যায়। PVD মেটাল ও হার্ডমাস্ক ম্যাটেরিয়ালের জন্য প্রচলিত, বিশেষ করে যখন আপনি ঘন ফিল্ম চান—কিন্তু এটি গভীর, সংকীর্ণ স্ট্রাকচারের সাইডওয়াল সমানভাবে কভার করতে সংগ্রাম করতে পারে।

Atomic Layer Deposition (ALD) নিজ-সীমিত সার্ফেস প্রতিক্রিয়ার মাধ্যমে এক মলিকিউলার “ডোজ” করে উপকরণ ডিপোজিট করে। এটি ধীর, কিন্তু নিয়ন্ত্রণ ও কভারেজ যখন গুরত্বপূর্ণ—বিশেষ করে টাইটেস্ট 3D ফিচারগুলিতে—তখন অসাধারণ সাফল্য দেয়।

চিপগুলো যখন ফিন, ট্রেঞ্চ, এবং ভার্টিকাল হোল-এ চলে যায়, deposition আর সিম্পল “টপে পেইন্ট” করা থাকে না। Conformality বোঝায় একটি ফিল্ম কতটা সমভাবে টপ, সাইডওয়াল, এবং বটম কভার করে।

যদি একটি লেয়ার সাইডওয়ালে পাতলা হয় বা ওপেনিং-এ পিনচ-অফ করে, বিদ্যুতিক লিকেজ, খারাপ ফিল, বা পরবর্তী etch ধাপে ব্যর্থতা দেখা দিতে পারে। গভীর, সংকীর্ণ ফিচার where মার্জিন খুব কম—সেখানে উচ্চ conformality অপরিহার্য।

পুরুত্ব সঠিক হলেও, ফিল্মকে কয়েকটি ব্যবহারিক দাবী পূরণ করতে হবে:

Leading-edge-এ deposition কেবল “একটি ফিল্ম যোগ করা” নয়; এটা নিখুঁত ম্যাটেরিয়াল ইঞ্জিনিয়ারিং, যাতে প্রতিটি পরের etch ও প্যাটার্ন ধাপ গতানুগতভাবে আচরণ করে।

Etch হলো চিপমেকিংয়ের “বিয়োগ” অর্ধেক: একটি ফিল্ম ডিপোজিট ও প্যাটার্ন করার পর, etch এক্সপোজড উপকরণ সরিয়ে সেই প্যাটার্নকে নিচের লেয়ারে ট্রান্সফার করে। কৌশল হল আপনি সাধারণত সবকিছু সরাতে চান না—আপনি একটি নির্দিষ্ট উপকরণ দ্রুত সরাতে চান কিন্তু অন্যটিতে থামতে চান। এই বৈশিষ্ট্যটিই selectivity বলে, এবং এ কারণেই leading-edge ফ্যাবগুলো etch প্রসেস নলেজে এত বেশি বিনিয়োগ করে (এবং Lam Research-এর মতো টুল ভেন্ডররা এটাকে বছরের পর বছর পরিশোধন করে)।

একটি আধুনিক স্ট্যাক সিলিকন, সিলিকন অক্সাইড, সিলিকন নাইট্রাইড, মেটাল ও হার্ডমাস্ক থাকতে পারে। Etch চলাকালে আপনাকে একটি লেয়ার পরিষ্কার করতে হতে পারে যখন “etch stop” লেয়ার অবিকৃত রাখতে হয়। খারাপ selectivity সমালোচনীয় লেয়ার পাতলা করতে পারে, ট্রানজিস্টর ডাইমেনশন সরে যেতে পারে, বা লিকেজ পাথ তৈরি হতে পারে যা ইয়িল্ডকে আঘাত করে।

অধিকাংশ উন্নত এচ একটি প্লাজমা ব্যবহার করে: কম-চাপে গ্যাসকে শক্তিশালী করে প্রতিক্রিয়াশীল স্পেসিতে পরিণত করা হয়।

একসাথে দুইটি জিনিস ঘটে:

এইগুলোর মধ্যে ভারসাম্য বিবেচণাই আর্ট: বেশি কেমিস্ট্রি ফিচার আন্ডারকাট করতে পারে; বেশি আয়ন এনার্জি সেই দিকগুলোকে ক্ষতিগ্রস্ত করতে পারে যেগুলো আপনি রাখতে চান।

প্রসেস টিমগুলো সাধারণত কয়েকটি ফলাফল অনুসরণ করে:

রেসিপি ঠিক থাকলে ও বাস্তব ওয়েফার অনেক প্রতিরোধ দেখায়:

Leading-node-এ এই সব বিস্তারিত ম্যানেজ করা প্রায়শই ল্যাব ডেমো ও হাই-ভলিউম ম্যানুফ্যাকচারিং-এর মধ্যে পার্থক্য নির্ধারণ করে।

মানুষ যখন চিপ স্কেলিং কল্পনা করে, তারা প্রায়শই একক ব্রেকথ্রু মেশিন ভাবেন যা সর্বদা ছোট লাইন "প্রিন্ট" করে। বাস্তবে, প্যাটার্ন ট্রান্সফার সম্পূর্ণ চেইন দ্বারা সীমাবদ্ধ—রেজিস্ট, হার্ডমাস্ক, etch selectivity, ফিল্ম স্ট্রেস, ক্লিনিং—একটি ম্যাজিক টুল নয়।

ফটোরেজিস্ট প্যাটার্ন ধরতে ভালো, কিন্তু এটি সাধারণত অতটা পুরু এবং ভঙ্গুর যে আধুনিক ডিপ/প্রিসাইজ এচ সহ্য করে না। তাই ফ্যাবগুলো হার্ডমাস্ক স্ট্যাক তৈরি করে—টার্গেট লেয়ারের ওপরে সাবধানে নির্বাচিত ফিল্ম।

সহজ ফ্লোটি এমন:

প্রতিটি ডিপোজিট করা ফিল্ম কেবল তার প্রকৃতি নয়, বরং পরবর্তী এচ চলাকালীন তার আচরণ—কত দ্রুত এটি পাশের লেয়ারের তুলনায় এচ হয়, কত টেক্সচার তৈরি করে, এবং কিভাবে আকার ধরে রাখে—এর উপর ভিত্তি করে নির্বাচিত হয়।

যখন ক্রিটিক্যাল ডাইমেনশন একক লিথোগ্রাফি পাসে নির্ভরযোগ্যভাবে সংজ্ঞায়িত করা যায় না, ফ্যাবগুলো multi-patterning ব্যবহার করে—একটি ঘন প্যাটার্নকে একাধিক এক্সপোজার ও ট্রান্সফারে ভাগ করা। এটা কেবল লিথোগ্রাফি ধাপ বাড়ায় না; এটি স্পেসার, ম্যান্ড্রেল, ট্রিম, এবং কাট মাস্কের জন্য সমর্থক deposition/etch লুপগুলোও গুণান।

মুখ্য কথা: leading-edge চিপে দেখা প্যাটার্ন অনেক সময় কয়েকটি সাইকেল-এর ফল—ফিল্ম ডিপোজিট করা এবং সেটি ব্যাক করে এচ করা—এর ফলে আসে।

প্রতি ধাপ পরেরটির শুরুর শর্ত বদলে দেয়, তাই সেরা ফলাফল আসে ফুল সিকোয়েন্স—ম্যাটেরিয়াল, প্লাজমা কন্ডিশন, চেম্বার ক্লিনলিনেস, এবং ক্লিন—একক সিস্টেম হিসেবে টিউন করে। একটি এচ-এ সামান্য উন্নতি পরবর্তী ডিপোজিট দ্বারা মুছে যাওয়া (বা বৃদ্ধি) পেতে পারে, এজন্য প্রসেস ইন্টিগ্রেশন নলেজ সময়ের সঙ্গে আলাদা পারফরম্যান্স তৈরি করে।

প্ল্যানার ট্রানজিস্টরগুলি বেশ "ফ্ল্যাট" ছিল, যা অনেক ধাপকে পেইন্ট এবং ট্রিম করা মনে করাত। স্কেলিং ইন্ডাস্ট্রিকে 3D-তে চাপ দিয়েছে: প্রথমে FinFETs (গেট দ্বারা আবৃত একটি ভার্টিকাল “ফিন”), এবং এখন gate-all-around (GAA) ধারণা যেখানে গেট চ্যনেলকে পুরোপুরি আবৃত করে (সাধারণত স্ট্যাক করা nanosheet হিসেবে)।

একবার ফিচারে সাইডওয়াল, কর্নার, এবং গভীর গহ্বর আসে, deposition আর সিম্পল “টপ কোট” নয়। ফিল্মকে conformal হতে হবে—ট্রেঞ্চের তলায় প্রায় একই পুরুত্ব রাখতে হবে যা উপরের সারফেসে আছে।

এই কারণেই ALD এবং সাবধানে টিউন করা CVD ধাপগুলো leading-edge-এ বেশি গুরুত্ব পায়: সাইডওয়ালে কয়েকটি পরমাণু পাতলা হলে তা উচ্চ রেজিস্ট্যান্স, দুর্বল রিলায়বিলিটি, বা এমন ব্যারিয়ার তৈরি করতে পারে যা উপাদানকে অনিচ্ছাকৃতভাবে ডিফিউজ করতে দেয়।

Etch-কে সঠিক প্রোফাইল তৈরি করতে হবে: সোজা দেয়াল, পরিষ্কার তল, ন্যূনতম রাফনেস, এবং একটি উপকরণ নির্বাচন করে অপসারণ করা যা নিচেরটি খেয়ে ফেলছে না। ঘন 3D প্যাটার্নে সামান্য 'ওভার-এচ' সমালোচনীয় অঞ্চলগুলো কে ক্ষতিগ্রস্ত করতে পারে, যখন 'আন্ডার-এচ' রেসিডু রেখে পরে ডিপোজিট ব্লক করে।

অনেক আধুনিক স্ট্রাকচারই উচ্চ অ্যাসপেক্ট রেশিও—গভীর কিন্তু সংকীর্ণ। এসব ক্ষেত্রে সমগ্র বিলিয়নগুলো ফিচারে এককভাবে ফলাফল আনা কঠিন কারণ রিএজেন্ট, আয়ন, এবং বাইপ্রোডাক্ট সমানভাবে চলাচল করে না। microloading ও সাইডওয়াল ড্যামেজের মতো সমস্যা বেশি সম্ভাব্য।

GAA এবং উন্নত ইন্টারকানেক্টগুলো আরো জটিল ম্যাটেরিয়াল স্ট্যাক ও আল্ট্রা-পতলা ইন্টারফেস নিয়ে আসে। এর ফলে সারফেস প্রস্তুতি-এর বার বাড়ে: প্রি-ক্লিন, কোমল প্লাজমা ট্রিটমেন্ট, এবং পরবর্তী ডিপোজিটের আগে ইন্টারফেস কন্ট্রোল। যখন “সারফেস” মাত্র কয়েক পরমাণু স্তর, তখন প্রসেস নলেজই পার্থক্য করে কাজ করা ডিভাইস ও পরবর্তীতে নীরবে ব্যর্থ হওয়ার মধ্যে।

“ইয়িল্ড” হলো ওয়েফারে যেসব চিপ ঠিক মতো কাজ করে তাদের অনুপাত। যদি একটি ওয়েফারে হাজার হাজার চিপ থাকে, ডিফেক্ট রেটের সামান্য পরিবর্তন শত বা হাজার বেশি বিক্রেয়াযোগ্য পার্টে অনুবাদ করতে পারে। এজন্য নির্মাতারা এমন ছোট সংখ্যাগুলো নিয়ে ব্যাপক ভাবনা করে—কারণ স্কেলে ছোট উন্নতিগুলো বাস্তব আউটপুটে বড় প্রভাব ফেলে।

অনেক ইয়িল্ড লোকসাইট মাইক্রোস্কোপে নাটকীয় দেখায় না; এরা বৈদ্যুতিক ব্যর্থতা হিসেবেই প্রকাশ পায়। কয়েকটি সাধারণ উদাহরণ:

Deposition ও etch ধাপ এসবের উপর প্রভাব ফেলে। সামান্য পুরুত্ব, কম্পোজিশন, বা ইউনিফর্মিটি ত্রুটি থাকলে তা “ভাল দেখলে” ও ডিভাইস আচরণকে এতটুকু বদলে দিতে পারে যে স্পিড বা পাওয়ার টার্গেট মিস হয়।

পর্যবেক্ষণযোগ্য ডিফেক্ট না থাকলেও, ভ্যারিয়েশন—ওয়েফারের মধ্যে বা ওয়েফার-থেকে-ওয়েফার—চিপগুলোকে অনিয়মিত আচরণ করায়। এক কোনা গরম, অন্য কোনা ধীর, এবং হঠাৎ প্রোডাক্ট বিনিং পরিবর্তিত হয়—অথবা পার্ট ফেল করে। deposition রেট, প্লাজমা কন্ডিশন, এবং etch সিলেক্টিভিটি কড়া নিয়ন্ত্রণ এই ঝাঁকগুলি কমায়।

আধুনিক ফ্যাবগুলো ইন্টুইশনের দ্বারা প্রসেস টিউন করে না। তারা নির্ভর করে মেট্রোলজি (পুরুত্ব, ক্রিটিক্যাল ডাইমেনশন, প্রোফাইল শেপ, ইউনিফর্মিটি মাপা) ও ইনসপেকশন (পার্টিকেল, প্যাটার্ন ডেফেক্ট, এজ ইস্যু খোঁজা) উপর। ফলাফলগুলো প্রসেস অ্যাডজাস্টমেন্টে ফিডব্যাক হয়:

বাস্তবে, এটাই একটি সফটওয়্যার সমস্যা: টুল, মেট্রোলজি, ও ইনসপেকশনের ডেটা মেলানো যাতে ইঞ্জিনিয়াররা দ্রুত কাজ করতে পারে। দলগুলো প্রায়ই ইন্টারনাল ড্যাশবোর্ড, অ্যালার্টিং, এবং “কি বদলেছে?” টুল বানায় সিগন্যাল থেকে ফিক্সে লুপ ছোট করার জন্য। Koder.ai-এর মতো প্ল্যাটফর্মগুলো এখানে সহায়ক—প্রোসেস ও ডেটা টিমকে চ্যাট থেকে হালকা ওয়েব অ্যাপ দ্রুত তৈরি করতে দেয়—যা ধীর ঐতিহ্যবাহী ডেভেলপমেন্ট সাইকেল আলাদা করে।

সবচেয়ে মূল্যবান জ্ঞান ইনক্রিমেন্টাল: প্রতিটি নোড শেখায় কোন ডিফেক্ট কীভাবে হয়, কোন সেটিংসমূহ সময়ের সঙ্গে ড্রিফট করে, এবং কোন কম্বিনেশন স্থিতিশীল। ঐ শিক্ষাগুলো পরবর্তী নোডে বহন হয়—তাই পরবর্তী নোডটি শূন্য শিট নয় বরং একটি উন্নত প্লেবুক নিয়ে শুরু করে।

একটি deposition বা etch টুল একটি একক “সেটিং”-এ চলে না। এটি একটি রেসিপি-তে চলে—ধাপে ধাপে কীভাবে প্রসেস হবে তা সংজ্ঞায়িত করা একটি স্ট্রাকচার্ড সিকোয়েন্স। একটি রেসিপি বহু ফেজ থাকতে পারে (স্টেবলাইজ, প্রি-ক্লিন, মেইন স্টেপ, পোস্ট-ট্রিটমেন্ট), প্রতিটি নিজের গ্যাস ফ্লো, প্রেশার, তাপমাত্রা, RF পাওয়ার, টাইমিং, এবং এন্ডপয়েন্ট লজিক সহ। এছাড়া “শান্ত” বিস্তারিত আছে: পার্জ টাইম, ওয়েফার হ্যান্ডলিং আচরণ, এবং চেম্বার প্রথম ওয়েফারের আগে কিভাবে প্রস্তুত করা হয়।

নোড পরিবর্তন হলে, ফ্যাবগুলো নতুন ম্যাটেরিয়াল ও 3D আকার পরিচয় করায়—প্রায়ই একসাথে। একটি ফিল্ম যা ফ্ল্যাট সারফেসে কাজ করেছিল গভীর, সংকীর্ণ ফিচারে ভিন্নভাবে আচরণ করতে পারে। একটি এচ ধাপ যা আগের জেনারেশনে পর্যাপ্ত সিলেক্টিভ ছিল, নতুন লিনার বা ব্যারিয়ার ক্ষতিগ্রস্ত করতে পারে।

এই কারণেই রেসিপি বিবর্তিত হয়: ডিভাইস লক্ষ্য (স্পিড, পাওয়ার, রিলায়বিলিটি) পরিবর্তিত হয়, জ্যামেরি টাইট হয়, এবং ইন্টিগ্রেশন অঙ্ক বাড়ে। প্রসেস ডেভেলপমেন্ট একটি দীর্ঘ চলমান টিউনিং, মাপা, এবং পুনরায় টিউনিং সাইকেল—কখনও কখনও হাজার শত ওয়েফার পরে দেখা যায় এমন সমস্যার সমাধান করতে হয়।

হাই-ভলিউম ম্যানুফ্যাকচারিং-এ একটি চেম্বার একবার চমৎকার ফলাফল দিলেই চলবে না। রিপিটেবিলিটি মানে একই রেসিপি ওয়েফার-পর-ওয়েফার একই আউটকাম দেয়। টুল-টু-টুল ম্যাচিং মানে রেসিপি আরেকটি টুলে (বা অন্য ফ্যাবে) ট্রান্সফার করলে একই পুরুত্ব, প্রোফাইল, এবং ইউনিফর্মিটি কড়া সীমার মধ্যে থাকে—অন্যথায় প্রোডাকশন প্ল্যানিং ও ইয়িল্ড ক্ষতিগ্রস্ত হয়।

কনট্যামিনেশন কন্ট্রোল এ বাস্তবতার অংশ। চেম্বারগুলো "বয়সে" যায় যখন অভ্যন্তরীণ পৃষ্ঠে ফিল্ম জমে, প্লাজমা কন্ডিশন ও পার্টিকেল ঝুঁকি পরিবর্তিত করে। ফ্যাবগুলো চেম্বার কন্ডিশনিং, সিজনিং রান, ক্লিন এবং প্রিভেনটিভ মেইনটেন্যান্স শিডিউল ব্যবহার করে যাতে প্রসেস দীর্ঘসময় স্থিতিশীল থাকে। এই অপারেশনাল জ্ঞান—কিভাবে রেসিপি মাস নাকি মিনিট নয় বরং মাস ধরে কার্যকরি রাখা যায়—এটাই অভিজ্ঞতা জমার জায়গা।

Leading-edge চিপগুলো কেবল একটি টুল কিনে, ইনস্টল করে, এবং “রান” বাটন চাপলেই তৈরি হয় না। Deposition ও etch ধাপগুলো চিপের লে-আউট, ম্যাটেরিয়াল স্ট্যাক, এবং রিলায়বিলিটি টার্গেটের সাথে ঘনভাবে যুক্ত, তাই সরঞ্জাম নির্মাতা ও ফ্যাব চালানো দল একে অপরের সঙ্গে বারবার ইটারেট করে।

চিপ ডিজাইনাররা প্রয়োজনীয় স্ট্রাকচার নির্ধারণ করে (উদাহরণ: ছোট কন্ট্যাক্ট, লম্বা ভায়া, নতুন মেটাল স্ট্যাক)। ফ্যাবের প্রসেস ইন্টিগ্রেশন টিমগুলো ঐ ডিজাইনকে ধাপে ধরে অনুবাদ করে: এই লেয়ার ডিপোজিট কর, প্যাটার্ন কর, এচ কর, ক্লিন কর, পুনরাবৃত্তি কর। Lam Research-এর মতো টুল নির্মাতারা তারপর ঐ রিকোয়্যারমেন্টগুলোকে বাস্তব হার্ডওয়্যারে উৎপাদনযোগ্য রেসিপিতে রূপান্তর করতে সাহায্য করে।

হ্যান্ডঅফ দ্রুতই একটি লুপে পরিণত হয়: প্রাথমিক রানগুলো ইস্যু দেখায় (প্রোফাইল ড্রিফট, রেসিডু, লাইন-এজ রাফনেস, অপ্রত্যাশিত ড্যামেজ), এবং ফিডব্যাক ফিরে যায় প্রসেস ফ্লো ও টুল সেটিং—কখনো কখনো এমনকি হার্ডওয়্যার অপশনে যেমন চেম্বার ম্যাটেরিয়াল, প্লাজমা সোর্স, বা গ্যাস ডেলিভারি পর্যন্ত।

Leading-edge-এ আপনি deposition বা etch আলাদাভাবে অপ্টিমাইজ করতে পারবেন না কারণ প্রতিটি ধাপ পরেরটির শুরুর শর্ত বদলে দেয়। একটি ফিল্মের ঘনত্বের সামান্য পরিবর্তন etch রেট বদলে দিতে পারে; একটি বেশি আগ্রাসী etch পরবর্তী ডিপোজিটকে কম conformal করে দিতে পারে। কো-অপ্টিমাইজেশন সংহত করে:

ফ্যাবগুলো ধারাবাহিকভাবে থ্রুপুট বনাম প্রেসিশন-এর মধ্যে ভারসাম্য করে: দ্রুত প্রসেসিং ভ্যারিয়েবিলিটি বাড়াতে পারে, যখন অত্যন্ত কড়াকড়ি কনট্রোল ঘণ্টা প্রতি ওয়েফার কমিয়ে দিতে পারে। একইভাবে, selectivity বনাম damage বারবার টানাপোড়েন: একটি এচ যা একটি ম্যাটেরিয়ালকে শক্তভাবে পছন্দ করে তা হয়ত বেশি কড়া শর্ত দাবি করবে যা রাফনেস বা ডেফেক্টিভিটি ঝুঁকি বাড়িয়ে দেয়।

দৌলতের একটি গুরুত্বপূর্ণ অংশ ongoing integration support—অনসাইট ট্রাবলশুটিং, চেম্বার জুড়ে পারফরম্যান্স ম্যাচ করা, এক্সকারশন কমানো, এবং ইয়িল্ড নড়লে দ্রুত পুনরুদ্ধার করা। হাই-ভলিউম ম্যানুফ্যাকচারের জন্য এই পার্টনারশিপ টুল-এর স্পেসিফিকেশন তালিকা-র মতোই গুরুত্বপূর্ণ হতে পারে।

চিপ ম্যানুফ্যাকচারিং-এ “কম্পাউন্ডিং” কেবল উন্নত টুল ক কিনে আনার বিষয় নয়। এটা হলো ছোট, ব্যবহারিক সুবিধাগুলো কিভাবে জমে যায় যখন দলগুলো একরকম প্রসেস—deposition ও etch—একাধিক টেকনোলজি জেনারেশনে বারবার চালায়।

এই প্রসঙ্গে, কম্পাউন্ডিং হল একটি ফ্লাই-হুইল:

এগুলো কোনটাই সফলতা গ্যারান্টি করে না, কিন্তু সাধারণত “ডেমো-এ কাজ করে” থেকে “প্রতিদিন প্রোডাকশনে কাজ করে” তে সময় অনেক কমিয়ে দেয়।

যখন একটি ফ্যাব নতুন নোড র্যাম্প করে, এটি পূর্বানুমানিক চ্যালেঞ্জগুলোর মুখোমুখি হয়: ভ্যারিয়েবিলিটি, ডিফেক্ট, এজ কেস, এবং টুল-টু-টুল ম্যাচিং। প্রত্যেক সমাধান পুনরায় ব্যবহারযোগ্য জ্ঞান তৈরি করে—কিভাবে প্লাজমা কন্ডিশন টিউন করে সংবেদনশীল লেয়ারকে ক্ষতিগ্রস্ত না করা যায়, কোন চেম্বার ক্লিন পার্টিকেল স্পাইক প্রতিরোধ করে, বা ড্রিফট ডিটেক্ট করার আগে কিভাবে শনাক্ত করা যায়।

সময় ধরে, ওই লার্নিং লুপগুলো পরে র্যাম্পগুলোকে চিত্রিত করে—দলগুলো গন্তব্যের কাছে কাছাকাছি শুরু করে কারণ তারা অনেক ডেড এন্ড আগে থেকেই ম্যাপ করে রেখেছে।

যদি অন্য পদ্ধতি কাগজে একইরকম দেখাই দিলেও, সোইচিং ব্যয়বহুল ও ঝুঁকিপূর্ণ হতে পারে:

এই কারণেই ম্যানুফ্যাকচারিং নলেজ টেকে: একবার একটি প্রসেস ফ্লো স্থিতিশীল হলে, প্রারম্ভিকভাবে এটি পরিণত করে উন্নত করা—নতুন করে না শুরু করা—যদি না স্পষ্টভাবে পুনরায় শেখার পক্ষে লাভ থাকে।

একটি deposition বা etch টুল স্পেকশিটে দুর্দান্ত লাগতে পারে—যৌথভাবে এটি ২৪/৭ চালাতে হবে, হাজার হাজার ওয়েফারে একই ফলাফল দিতে হবে। হাই-ভলিউম ম্যানুফ্যাকচারে নির্ভরযোগ্যতা ও আপটাইম "ভাল থাকলে ভাল" বিষয় নয়। এগুলো সরাসরি নির্ধারণ করে একটি ফ্যাব কতগুলো ভালো ওয়েফার শিপ করতে পারে।

Deposition এবং etch প্রসেস স্থিতিশীলতায় বাঁচে ও মরে। গ্যাস ফ্লো, চেম্বার প্রেশার, প্লাজমা পাওয়ার, বা তাপমাত্রায় ছোট ড্রিফট ফিল্ম পুরুত্ব, সাইডওয়াল অ্যাঙ্গেল, বা ক্ষতি স্তরে স্থানান্তর ঘটাতে পারে—একটি কাজ করা রেসিপিকে ইয়িল্ড লস-এ পরিণত করে।

এই কারণেই নেতৃস্থানীয় টুল (Lam Research সহ) স্থিতিশীল হার্ডওয়্যারে বড় বিনিয়োগ করে: স্থিতিশীল RF ডেলিভারি, সঠিক মাস ফ্লো কন্ট্রোল, তাপ ম্যানেজমেন্ট, এবং সেন্সর যা দ্রুত এক্সকারশন ধরতে পারে।

যদিও প্রসেস নিখুঁত, টুলগুলো বারবার ডাউন হলে প্রোডাকশন ভুগে। বাস্তব ফ্যাব আউটপুট আকৃতিতে প্রভাবিত হয়:

একটি টুল যা সহজে সার্ভিস করা যায়—এবং যার স্পেয়ারস ফোরেকাস্টিং শক্তিশালী—অধিক চেম্বার চালু রাখে এবং বেশি লট সরায়।

উচ্চ আপটাইম সাধারণত কস্ট পার ওয়েফার নামায়: কম অপারেটর আইডল টাইম, দামী ক্লিনরুম স্পেসের ভালো ব্যবহার, এবং রিওয়ার্কে কম সময়। ততটাই গুরুত্বপূর্ণ, ধারাবাহিক অ্যাভেলিবিলিটি ডেলিভারি শিডিউলকে পূর্বানুমানযোগ্য করে তোলে, যা গুরুত্বপূর্ণ যখন ডাউনস্ট্রিম স্টেপগুলো কড়া কিউড।

আরেকটি বাস্তবতা: ল্যাব ডেমো থেকে ভলিউম প্রোডাকশনে স্কেলিং টুলগুলোকে আলাদা ভাবে চাপ দেয়—এক্সটেন্ডেড রান, বেশি ওয়েফার স্টার্ট, এবং কঠোর ডিফেক্ট বাজেট দুর্বল পয়েন্ট দ্রুত উন্মোচিত করে—তাই রিলায়বিলিটি ইঞ্জিনিয়ারিং “প্রসেস ক্ষমতা”র একটি কেন্দ্রীয় অংশ হয়ে ওঠে।

চিপগুলো ছোট নোড ও আরো 3D স্ট্রাকচারে ধাক্কা দেয়ার সাথে, উন্নতি বাড়তি deposition ও etch ধাপগুলোকে অত্যন্ত নির্ভুলভাবে বারবার চালানোর ওপর নির্ভর করে—প্রায়শই একটি ডিভাইস স্ট্যাকে শতবারেরও বেশি। “পরবর্তী বটলনেক” সাধারণত একটি একক ব্রেকথ্রু নয়, বরং প্রতিটি সাইকেলকে ধারাবাহিকভাবে কনসিসটেন্ট রাখতে, ইয়িল্ড কন্ট্রোল করতে, ভ্যারিয়েবিলিটি কমাতে, এবং নতুন প্রসেসগুলো দ্রুত র্যাম্প করতে যত কষ্ট লাগে তার সমষ্টি।

কিছু ট্রেন্ড যা deposition/etch-এ সবচেয়ে বেশি চাপ সৃষ্টি করবে:

টুল ভেন্ডর বা ফ্যাব পন্থা তুলনা করলে (Lam Research ও প্রতিদ্বন্দ্বীদের সহ), আউটকামগুলোতে ফোকাস করুন:

আরো গভীরে যেতে চাইলে /blog-এ সম্পর্কিত এক্সপ্লেইনারগুলো ব্রাউজ করুন। যদি আপনি অপশনগুলো মূল্যায়ন করছেন—অথবা ইনটার্নাল টুলিং বানাচ্ছেন ইয়িল্ড, এক্সকারশন, ও র্যাম্প মেট্রিক বিশ্লেষণ করতে—দেখুন /pricing যেখানে আমরা কস্ট, গতি, এবং ক্ষমতা কিভাবে ভাবি (এবং কখন Koder.ai-এর মতো চ্যাট-নির্মাণ প্ল্যাটফর্ম ধীর, ঐতিহ্যবাহী সফটওয়্যার পাইপলাইনকে প্রতিস্থাপন করতে পারে)।

Deposition হলো "যোগ" ধাপ: টুলগুলো ওয়েফারে অত্যন্ত পাতলা ফিল্ম বসায় (মেটাল, ডাইইলেকট্রিক, ব্যারিয়ার, লাইনার, হার্ডমাস্ক)। Etch হলো "বিয়োগ" ধাপ: টুলগুলো নির্দিষ্ট উপকরণকে কেটে কাঠামো তৈরি করে এবং প্যাটার্ন ট্রান্সফার করে।

স্কেলিং নির্ভর করে ন্যানোমিটার মাত্রায় পুরুত্ব, আকার ও ইন্টারফেস নিয়ন্ত্রণের উপর, তাই deposition/etch-এর গুণমান সরাসরি পারফরম্যান্স ও ইয়িল্ডে প্রভাব ফেলে।

“Leading-edge” সাধারণত সেইসব সবচেয়ে উন্নত, উচ্চ-ভলিউম প্রোডাকশন নোডকে বোঝায়, যেখানে ডেনসিটি, পাওয়ার এবং পারফরম্যান্স টার্গেট সবচেয়ে কড়া এবং ভুলের মার্জিন সবচেয়ে ছোট।

এটা কেবল একটি মার্কেটিং শব্দ নয়; নতুন ডিভাইস স্ট্রাকচার ও নতুন ম্যাটেরিয়াল প্রথমে যেখানেই আসে, সেটিকেই সাধারণত leading-edge বলা হয়।

কারণ আধুনিক চিপগুলো পুনরাবৃত্ত লুপগুলোর মাধ্যমে নির্মিত:

যত ছোট ফিচার এবং যত বেশি জটিল স্ট্যাক, একটি “লেয়ার” সাধারনত সঠিক ডাইমেনশন ও প্রোফাইল পেতে দাবি করে।

Conformality হলো কিভাবে একটি ফিল্ম 3D ফিচারের শীর্ষ, সাইডওয়াল এবং তল—সব জায়গায় সমভাবে কভার করে।

এটি গুরুত্বপূর্ণ কারণ অসম কভারেজ:

যখন conformality খুবই জরুরি, তখন -এর মতো প্রযুক্তি প্রায়ই ব্যবহৃত হয়।

Selectivity হলো একটি ইচ কতটা দ্রুত একটি উপকরণকে আরেকটির তুলনায় অপসারণ করে (সাধারণত একটি “etch stop” লেয়ারের সঙ্গে)।

উচ্চ selectivity আপনাকে সাহায্য করে:

ফটোরেজিস্ট সাধারণত আধুনিক এচগুলো সামলানোর জন্য পাতলা ও ভঙ্গুর। একটি হার্ডমাস্ক স্ট্যাক রেজিস্ট প্যাটার্নকে টার্গেট লেয়ারে অনুবাদ করার জন্য শক্ত স্টেনসিলের মতো কাজ করে।

সাধারণত ফ্লোটি হয়:

হার্ডমাস্কের নির্বাচন নির্ধারিত হয় -এর উপর।

Multi-patterning তখন ব্যবহৃত হয় যখন একক লিথোগ্রাফি পাস নির্ভরযোগ্যভাবে চূড়ান্ত পিচ নির্ধারণ করতে পারে না; এতে সিঙ্গেল ডেনস প্যাটার্নকে একাধিক প্যাটার্ন-ট্রান্সফার ধাপে ভাগ করা হয়।

এতে স্পেসার বা ম্যান্ড্রেল তৈরি করার মতো সহায়ক ধাপ যোগ হয়, ফলে একটি চূড়ান্ত ফিচার সেট গঠনের জন্য প্রয়োজনীয় deposition + etch অপারেশনের সংখ্যা (সাথে ক্লিন ও মেট্রোলজি) বেড়ে যায়।

উচ্চ অ্যাসপেক্ট রেশিও ফিচারগুলোতে (গভীর কিন্তু সংকীর্ণ) ট্রান্সপোর্ট কঠিন হয়ে ওঠে:

ফলাফল: প্রোফাইল ইস্যু (নচিং/ফুটিং), রেসিডু, রাফনেস, এবং ভ্যারিয়াবিলিটি বাড়ে—তাই প্রসেস টিউনিং অনেক বেশি জোরদার করা লাগে।

ইয়িল্ড হলো ওয়েফারের সেই অংশের অনুপাত যে অংশগুলো ঠিক মতো কাজ করে। Deposition ও etch ডিফেক্ট ও ভ্যারিয়াবিলিটি চালাতে পারে যা বৈদ্যুতিক ব্যর্থতায় রূপ নেয়, যেমন:

অতি সূক্ষ্ম মাত্রায়ও পুরুত্ব বা প্রোফাইলের সামান্য পরিবর্তন ডিভাইসকে স্পেস থেকে বের করে দিতে পারে।

একটি টুলের স্পেসগুলো গুরুত্বপূর্ণ, কিন্তু প্রোডাকশনে পার্থক্য সৃষ্টি করে প্রসেস নলেজ: রেসিপি, ইন্টিগ্রেশন সিকোয়েন্স, ডিফেক্ট লার্নিং, টুল-টু-টুল ম্যাচিং।

এই জ্ঞান গুণগতভাবে জমে যায় কারণ প্রতিটি নোড শেখায়:

এই কারণেই Lam Research-এর মতো সরঞ্জাম নির্মাতারা leading-edge ম্যানুফ্যাকচারিং-এ কৌশলগতভাবে গুরুত্বপূর্ণ হতে পারে।